Способ и устройство для формирования непрерывной волокнистой ленты из транспортируемой мычки

Иллюстрации

Показать всеИспользование: для формирования непрерывной волокнистой ленты с заданной линейной плотностью из транспортируемой мычки. Технический результат: эффективно обеспечивает непрерывный процесс формирования компактной волокнистой ленты из мычки, который заключается в транспортировании плоско расположенных волокон в виде мычки в устройстве формирования ленты и изменении длины пути центрального потока волокон до значения, равного длине пути крайнего бокового потока волокон. Сущность изобретения: способ обеспечивает непрерывный процесс формирования компактной волокнистой ленты, который заключается в транспортировании плоско расположенных волокон в виде мычки в устройстве формирования ленты и изменении длины пути центрального потока волокон до значения, равного длине пути крайнего бокового потока волокон; устройство содержит длину профиля центральной части канала, в первом приближении равную длине профиля крайней боковой части канала, причем центральные и боковые участки связаны плавными криволинейными переходами, а площадь поперечного сечения входной зоны канала равна площади поперечного сечения выходной зоны канала; канал устройства имеет верхнюю и нижнюю стенки криволинейного профиля, а боковые стенки прямолинейны; устройство определено площадью поперечного сечения боковой части канала, которая по мере удаления от входного отверстия изменяет свои геометрические размеры и остается постоянной по величине, причем центральная часть канала выполнена с зазором, равным высоте входного щелевидного отверстия, и составляет по крайней мере две трети длины профиля центральной части канала. Положительный эффект: достигается за счет установления длины пути центрального потока волокон примерно равной длине пути крайнего участка потоков волокон, устраняет степень смещения волокон по длине ленты и обуславливает сохранение качественных показателей предшествующего технологического процесса в машине, т.е. полученную линейную плотность в сечении волокнистого материала; обеспечивает воздействие на движущиеся волокна и позволяет равномерно складывать волокна в продольном направлении, не нарушая структуру продольного положения волокон после предшествующего технологического процесса; обеспечивает направление бокового участка волокнистого потока к центральному участку потока волокнистой массы наикратчайшим путем, что определяет длину криволинейного центрального участка и обеспечивает компактную конструкцию устройства; обеспечивает наполняемость боковых участков волокнистым потоком с постепенным переходом к центральному волокнистому потоку с последующим преобразованием в ленту, не нарушая продольных смещений волокон, а выполнение центральной части канала с зазором, равным высоте входного щелевидного отверстия, по крайней мере две трети длины профиля центральной части канала, сохраняет продольное положение волокон после предшествующего технологического процесса и обуславливает формирование компактной волокнистой ленты. 2 н. и 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к способу и устройству для формирования непрерывной волокнистой ленты с ее заданной линейной плотностью из транспортируемой мычки и может быть использовано на ленточных и им подобным машинах в текстильной промышленности.

Известен способ формирования волокнистой ленты на текстильной машине, который включает непрерывное транспортирование плоско расположенных волокон в виде мычки, и увеличение скорости боковых потоков волокон, которые больше скорости центрального потока волокон. Данный способ реализуется устройством [1], выполненным в виде канала с верхней, нижней и боковыми направляющими в виде стенок. Для исключения пушения волокнистого потока при формировании ленты площади поперечных сечений канала в устройстве одинаковы по его длине, что обеспечивает в аналоге поставленную цель.

Известный способ и устройство реализуют непрерывное формирование волокнистой ленты из плоско расположенных волокон. Недостатком такого способа является то, что из-за разницы длины пути центрального и пути бокового потоков выпрямленных и параллелизованных волокнистых структур в устройстве будет наблюдаться процесс изменения скорости прохождения волокон, а именно, при захвате силами сцепления кончиков волокон боковых потоков волокнами центрального потока. В этом случае скорость боковых потоков волокон увеличивается в сравнении со скоростью центрального потока волокон. Такой процесс вызовет продольное смещение волокон, иначе волокна центрального потока убегают вперед, а волокна боковых потоков несколько отстают от них. Здесь присутствует эффект изменения плотности волокнистой массы в поперечных сечениях ее структуры в отличие от плотности волокнистой массы в поперечных сечениях ее структуры, получаемой на выходе вытяжного прибора после технологического процесса вытягивания и выравнивания. Изменение поперечной линейной плотности потока волокон за счет отставания потока боковых волокон от волокон центрального потока на выходе устройства будет характеризоваться получением ярко выраженной коротковолновой неровности волокнистой ленты в отличие от той неровности, которую получают при выравнивании.

Целью изобретения является создание эффективного способа, обеспечивающего непрерывный процесс формирования компактной волокнистой ленты, который заключается в транспортировании плоско расположенных волокон в виде мычки в устройстве формирования ленты и изменении длины пути центрального потока волокон до значения, равного длине пути крайнего бокового потока волокон.

Установление длины пути центрального потока волокон примерно равной длине пути крайнего участка потоков волокон устраняет степень смещения волокон по длине ленты и обуславливает сохранение качественных показателей предшествующего технологического процесса в машине, т.е. полученную линейную плотность в сечении волокнистого материала.

С целью обеспечения процесса формирования волокнистой ленты изобретение предлагает устройство, где длина профиля центральной части канала устройства в первом приближении равна длине профиля крайней боковой части канала, причем центральные и боковые участки связаны плавными криволинейными переходами, а площадь поперечного сечения входной зоны канала равна площади поперечного сечения выходной зоны канала.

Применение указанных требований к каналу устройства обеспечивает воздействие на движущиеся волокна и позволяет равномерно складывать волокна в продольном направлении, не нарушая структуру продольного положения волокон после предшествующего технологического процесса.

Предпочтительно устройство по изобретению, где канал устройства имеет верхнюю и нижнюю стенки криволинейного профиля, а боковые стенки прямолинейны.

Применение прямолинейных боковых стенок в канале устройства обеспечивает направление бокового участка волокнистого потока к центральному участку потока волокнистой массы наикратчайшим путем, что определяет длину криволинейного центрального участка и обеспечивает компактную конструкцию устройства.

Устройство по изобретению определено площадью поперечного сечения боковой части канала, которая по мере удаления от входного отверстия изменяет свои геометрические размеры и остается постоянной по величине, причем центральная часть канала выполнена с зазором, равным высоте входного щелевидного отверстия, и составляет по крайней мере две трети длины центральной части канала.

Использование в устройстве боковой части канала, определенного площадью поперечного сечения, которая по мере удаления от входного отверстия изменяет свои геометрические размеры и остается постоянной по величине, обеспечивает наполняемость боковых участков волокнистым потоком с постепенным переходом к центральному волокнистому потоку с последующим преобразованием в ленту, не нарушая продольных смещений волокон, а выполнение центральной части канала с зазором, равным высоте входного щелевидного отверстия, по крайней мере две трети длины центральной части канала, сохраняет продольное положение волокон после предшествующего технологического процесса и обуславливает формирование компактной волокнистой ленты.

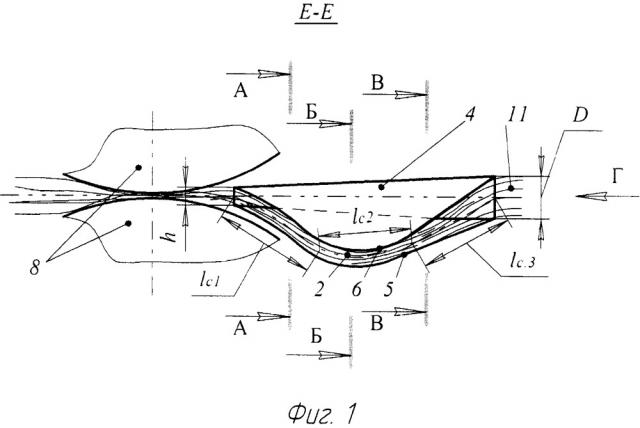

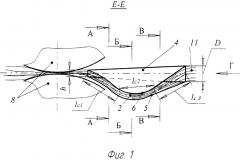

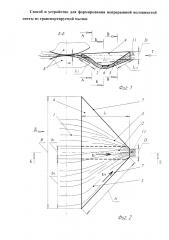

На фиг. 1 представлен фрагмент возможной формы продольного профиля устройства для формирования ленты и его положение относительно выпускной пары вытяжного прибора. На фиг. 2 представлен общий вид устройства в плане. На фиг. 3 показан вид Д устройства, см. фиг. 2. На фиг. 4, фиг. 5 и фиг. 6 показаны формообразующие поперечные сечения канала устройства, соответственно А-А, Б-Б и В-В. На фиг. 7 показан вид Г устройства, см. фиг. 1.

Фрагмент сечения центрального потока волокон (фиг. 1) канала устройства 4 характеризуется: длиной криволинейного профиля , состоящего из суммы отрезков ; высотой h щелевидной входного отверстия для входа плоско расположенных волокон 1 в устройство; диаметром D выходного отверстия устройства. Устройство 4 расположено против выпускной пары цилиндров 8 вытяжного прибора (не показано). Канал 2 устройства ограничивается стенками верхней 6, нижней 5 (фиг. 1) и стенкой боковой 7 (фиг. 2). На фиг. 2 показано устройство 4 в плане и расположение в нем волокнистых структур: плоско расположенные волокна 1 в виде мычки располагаются по ширине щелевидного входного отверстия, которое соответствует размеру B; центральный волокнистый поток 2 шириной bc; боковой волокнистый поток 3 шириной bb на входе и сужающийся на выходе устройства 4. Также устройство имеет габаритную длину и длину крайней боковой стенки ,характеризующей наименьшее расстояние от края входного отверстия до края выходного отверстия устройства 4.

Фрагмент входного щелевидного отверстия 9 вид Д (см. фиг. 2), которое характеризуется высотой входа h, показано на фиг. 3. На фиг. 4 показано сечение А-А (см. фиг. 1), где bcA и hcA - ширина и высота участка для центрального волокнистого потока, bbA - измененная ширина участка для бокового потока волокон, ScA - площадь поперечного сечения участка канала в зоне центрального волокнистого потока, SbA - площадь поперечного сечения участка канала в зоне бокового волокнистого потока. На фиг. 5 показано сечение Б-Б (см. фиг. 1), где bсБ и hсБ - ширина и высота участка канала для центрального волокнистого потока, bbБ - измененная ширина участка для бокового потока, SсБ - площадь поперечного сечения участка канала в зоне центрального волокнистого потока, SbБ - площадь поперечного сечения участка канала в зоне бокового волокнистого потока. На фиг. 6 показано сечение В-В (см. фиг. 1), где bсВ и hсВ - ширина и высота участка канала для центрального волокнистого потока, bbВ - измененная ширина участка для бокового потока, ScB - площадь поперечного сечения участка канала в зоне центрального волокнистого потока, SbB - площадь поперечного сечения участка канала в зоне бокового волокнистого потока. Фрагмент выходного отверстия 10 диаметром D показан на фиг. 7, вид Г (см. фиг. 1).

Устройство работает следующим образом.

Волокнистый продукт при выходе из пары цилиндров 8 имеет плоское расположение в виде мычки 1. Волокнистый поток поступает во входное отверстие 9 устройства 4. Транспортирование волокнистого потока 1 в устройстве достигается его протягиванием посредством пары плющильных валов машины (не показаны), которые вытягивают сформированную волокнистую ленту 11 из устройства 4. В устройстве происходит процесс последовательного формирования объемной волокнистой ленты из плоско расположенных волокон. Для формирования волокнистой ленты в устройстве применяется поэтапное изменение поперечной формы волокнистой структуры. Центральный участок устройства обеспечивает прохождение волокнистой структуры со скоростью , а боковой поток волокон в устройстве будет характеризоваться скоростью , где t=const - время прохождения канала устройства центральным и боковым волокнистыми потоками, - длина боковой стенки устройства, и состоит из участков , и .

Очевидно, критерием сложения волокон плоско расположенных в ленту будет являться скорость волокнистого потока по его ширине. Решение такой задачи сводится к геометрическому построению скорости движения волокон υb и υc - соответственно бокового потока по прямой и центрального потока по криволинейной траектории.

,

где и - соответственно длина бокового потока волокон и длина центрального потока волокон по криволинейной траектории.

Из приведенного следует, что волокна центрального и бокового потоков должны иметь одинаковые скорости движения. Учитывая этот факт, поставленная задача сводится к достижению одинакового времени пребывания волокон центрального и бокового потоков, тогда ее решением будет определение соответствующей длины указанных участков канала устройства.

Одновременно процесс формирования ленты достигается за счет непрерывного уменьшения ширины участка для бокового потока, т.е. bb>bbA>bbБ>bbВ, причем должно соблюдаться условие равенства площадей поперечных сечений Sb=SbБ=SbА=SbВ боковых участков.

Следующим условием является поддержание постоянной площади сечений Sc=ScБ-SсА-SсВ центрального участка канала.

В общем виде соотношения геометрических параметров канала в виде приведенных поперечных сечений и видов устройства (см. фиг. 3, 4, 5, 6, 7) выразятся следующей зависимостью:

Sc+2Sb=SсБ+2SbБ=ScA+2SbА=ScB+2SbВ=πD2/4.

Условия соотношений геометрических размеров канала устройства позволяют обеспечить устойчивый процесс формирования волокнистой ленты, что соответствует поставленной в изобретении задаче.

Компактная волокнистая лента 11 из выходного отверстия 10 устройства 4 транспортируется к плющильным валам машины для последующей укладки в тару.

Заявляемый способ уменьшает продольные смещения волокон при осуществлении процесса поперечного складывания плоско расположенных волокон в компактную волокнистую ленту и обеспечивает сохранение линейной плотности волокнистого материала, полученного при предшествующем технологическом процессе в машине.

Заявляемое устройство, реализующее способ, способствует процессу формирования компактной волокнистой ленты посредством воздействия на движущуюся волокнистую массу и позволяет равномерно складывать волокна в поперечном направлении, не нарушая структуру продольного положения волокон после предшествующего технологического процесса в машине. Также определение длины криволинейного центрального участка канала позволяет обеспечить компактную конструкцию устройства.

Сохранение значений площади поперечного сечения боковой части канала при изменении геометрических размеров по мере удаления от входного отверстия изменяет свои геометрические размеры и остается постоянной по величине, обеспечивает наполняемость боковых участков волокнистым потоком с постепенным переходом к центральному волокнистому потоку с последующим преобразованием в ленту, не нарушая продольных смещений волокон, а выполнение центральной части канала с зазором, равным высоте входного щелевидного отверстия, по крайней мере две трети длины профиля центральной части канала, сохраняет продольное положение волокон после предшествующего технологического процесса и обуславливает формирование компактной волокнистой ленты.

На основании изложенного следует то, что изобретение позволяет обеспечить качественное формирование ленты на высокой скорости транспортирования волокнистой массы путем устранения продольного деформирования волокнистой мычки, избавиться от отказов машины, возникающих при намоте продукта на валики и забивания направителя, это способствует повышению производительности технологической машины.

Источники информации

1. Авторское свидетельство СССР №1203148, кл. D01H 13/04, 5/72, «Направитель волокнистой ленты на текстильной машине с вытяжным прибором» - аналог, прототип.

1. Способ формирования волокнистой ленты на текстильной машине с вытяжным прибором, включающий непрерывное транспортирование плоско расположенных волокон в виде мычки в устройстве формирования ленты и увеличение скорости боковых потоков волокон больше скорости центрального потока волокон, отличающийся тем, что с целью повышения качества формируемой компактной ленты плоско расположенные волокона в виде мычки непрерывно транспортируют в устройстве формирования ленты и изменяют длину пути центрального потока волокон до значения, равного длине пути крайнего бокового потока волокон.

2. Устройство для формирования волокнистой ленты на текстильной машине с вытяжным прибором, например ленточной, установленое на выходе вытяжного прибора машины и содержащее корпус с каналом, выполненным с постоянной площадью поперечного сечения по его длине, отличающееся тем, что с целью обеспечения процесса формирования волокнистой ленты длина профиля центральной части канала устройства в первом приближении равна длине профиля крайней боковой части канала, причем центральные и боковые участки связаны плавными криволинейными переходами, а площадь поперечного сечения входной зоны канала равна площади поперечного сечения выходной зоны канала.

3. Устройство по п. 2, отличающееся тем, что канал устройства имеет верхнюю и нижнюю стенки криволинейного профиля, а боковые стенки прямолинейны.

4. Устройство по пп. 2 и 3, отличающееся тем, что площадь поперечного сечения боковой части канала по мере удаления от входного отверстия изменяет свои геометрические размеры и остается постоянной по величине, причем центральная часть канала выполнена с зазором, равным высоте входного щелевидного отверстия, по крайней мере две трети длины центральной части канала.