Энергоустановка на основе твердооксидных топливных элементов

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к энергоустановкам на основе твердооксидных топливных элементов для совместной выработки электроэнергии и теплоты, использующим углеводородное топливо и предназначенным для локальных потребителей, а также к модулям и батареям на основе топливных элементов, применяемых в автономных и резервных энергоустановках. Энергоустановка на основе твердооксидных топливных элементов содержит подсистему подготовки и переработки топлива, подсистему выработки электроэнергии с батареей топливных элементов, подсистемы воздухо- и водоснабжения, подсистему нейтрализации выхлопных газов, при этом подсистема выработки электроэнергии, состоящая из унифицированных модулей, содержащих стек твердооксидных топливных элементов, теплообменник-рекуператор анодного газа, теплообменник-рекуператор катодного газа, связана с дополнительной подсистемой стартового разогрева посредством линии, подводящей продукты сгорания, которые оставляют избыточное тепло и отводятся в подсистему нейтрализации. Технический результат предлагаемого изобретения заключается в снижении затрат электроэнергии на этапе запуска энергоустановки при повышении надежности и упрощении технического обслуживания и ремонта установки. 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области электротехники, в частности к энергоустановкам на основе твердооксидных топливных элементов для совместной выработки электроэнергии и теплоты, использующим углеводородное топливо и предназначенным для локальных потребителей, а также к модулям и батареям на основе топливных элементов, применяемых в автономных и резервных энергоустановках.

Создание автономных энергетических установок малой мощности является в настоящее время актуальной задачей. Для решения этих задач перспективным направлением является использование энергоустановок на основе топливных элементов. Получение электроэнергии в топливных элементах путем электрохимического окисления имеет ряд преимуществ перед традиционными энергоустановками. Газотурбинные, газопоршневые, паросиловые и другие энергоустановки, использующие внутреннее или внешнее сжигание топлива, характеризуются сложностью изготовления и имеют низкую эффективность при работе на малых мощностях (до 30 кВт). Применение топливных элементов для получения электроэнергии по сравнению с традиционным способом отличается более простым и надежным оборудованием, где не требуется промежуточного преобразования энергии из одного вида в другой и, как следствие, высоким коэффициентом полезного действия, сниженным уровнем выбросов и шума.

Тип топливных элементов для применения в энергоустановке выбирается исходя из задач и целей, ставящихся перед разработчиками. В общем случае твердооксидные топливные элементы имеют ряд преимуществ перед другими типами топливных элементов: использование не платиновых катализаторов, меньшая чувствительность к каталитическим ядам, электроокисление монооксида углерода, толерантность к перегрузкам и недогрузкам. Большая часть достоинств обусловлена высокой рабочей температурой (около 750°С) твердооксидных топливных элементов, однако это приводит к сложностям связанным с подбором материалов высокотемпературных узлов и агрегатов, их термостойкостью и согласованием коэффициентов термического расширения.

Существует ряд технических решений связанных с энергоустановками на основе топливных элементов, использующих в качестве топлива водородсодержащий газ, получаемый из углеводородного сырья.

Известно устройство и способ работы твердооксидных топливных элементов (DE 102011121691 А1, 20.06.2013), которое состоит из стека топливных элементов, реформера, дожигателя, теплообменников, стартового горелочного устройства, управляющих элементов регулирования расходов газа. Недостатком данного устройства является отсутствие низкотемпературных соединений между реактором конверсии и батареей топливных элементов, между батареей топливных элементов и дожигателем, что усложняет ремонт и замену агрегатов, в том числе батареи топливных элементов. Реактор конверсии требует внешнего подогрева, что усложняет его конструкцию; управление термосостоянием реактора конверсии при изменении электрической нагрузки на топливных элементах представляет огромную сложность; отсутствует конденсация воды после реактора конверсии, что ухудшает состав газа на входе в батарею топливных элементов, приводя к снижению эффективности.

Известно устройство на твердооксидных топливных элементов для производства тепла для обогрева, например, зданий, имеющее рециркуляционный контур, содержащий сепаратор диоксида углерода для рециркуляции отработанного анодного газа, имеющий селективную мембрану диоксида углерода или центрифугу (DE 102012218648 А1, 17.04.2014). Данное устройство содержит реформер, стек топливных элементов, теплообменники, линию рециркуляции анодного газа, содержащую в различных комбинациях сепаратор, конденсатор и насос. Недостатком данного устройства является сложность управления переходами между различными режимами из-за рециркуляции анодных газов, а также усложнение технологической схемы и снижение надежности и ремонтопригодности устройства в целом.

Прототипом предлагаемого изобретения является энергоустановка на основе топливных элементов (RU 2526851 С1, 27.08.2014), содержащая подсистему переработки топлива с десульфатором, топливным процессором, подсистему выработки электроэнергии с контуром термостабилизации и батареей топливных элементов, подсистемы воздухо- и водоснабжения, подсистемы нейтрализации выхлопных газов и средства подготовки к запуску. Исходя из наличия контура термостабилизации и реактора селективного окисления оксида углерода, можно сделать вывод, что данная энергоустановка рассчитана на применение твердополимерных топливных элементов. Для применения твердооксидных топливных элементов известная из прототипа установка должна быть доработана, что приведет к улучшению эксплуатационных характеристик энергоустановки.

Технический результат предлагаемого изобретения заключается в снижении затрат электроэнергии на этапе запуска энергоустановки при повышении надежности и упрощении технического обслуживания.

Указанный технический результат достигается за счет того, что энергоустановка на основе твердооксидных топливных элементов содержит подсистему подготовки и переработки топлива, подсистему выработки электроэнергии с батареей топливных элементов, подсистемы воздухо- и водоснабжения, подсистему нейтрализации выхлопных газов. При этом подсистема выработки электроэнергии, состоящая из унифицированных модулей, содержащих стек твердооксидных топливных элементов, теплообменник-рекуператор анодного газа, теплообменник-рекуператор катодного газа, связана с дополнительной подсистемой стартового разогрева посредством линии, подводящей продукты сгорания, которые оставляют избыточное тепло и отводятся в подсистему нейтрализации. Все неделимые составные части подсистем имеют блочную конструкцию и малый вес, позволяющий проводить монтажные работы при помощи одного человека. Все подсистемы имеют разъемные соединения между собой, расположенные в холодной зоне, что упрощает их замену при техническом обслуживании.

Подсистема стартового разогрева может содержать горелочное устройство.

Подсистема выработки электроэнергии с батареей топливных элементов связана с подсистемой стартового разогрева линией подвода продуктов сгорания от горелочного устройства.

Отвод продуктов сгорания может осуществляться через линию катодного газа.

Подсистема подготовки и переработки топлива может содержать запорный клапан, блок очистки углеводородного топлива от соединений серы, включающий модуль редуцирования газа, механический фильтр, узел смешения реагентов, теплообменный аппарат рекуперативного типа, реформер, смеситель, теплообменник-конденсатор.

Подсистема подготовки и переработки топлива с охлаждением полученного в реформере синтез-газа может быть выполнена отдельным блоком от подсистемы выработки электроэнергии с батареей топливных элементов.

Унифицированные модули подсистемы выработки электроэнергии имеют возможность отсечения от газовых трактов без использования высокотемпературной арматуры.

Твердооксидные топливные элементы, в которых происходит генерация электроэнергии, располагаются в унифицированных единичных модулях, объединенных в батарею топливных элементов. Использование унифицированных модулей упрощает техническое обслуживание, в том числе их замену, снижает затраты на изготовление энергоустановок различной мощности за счет унификации элементной базы, повышает надежность энергоустановки при выходе из строя одного из модулей.

Для достижения технического результата в части снижения затрат электроэнергии при запуске необходимо использование газоэлектрического нагрева, который реализован конструктивным исполнением энергоустановки. Газоэлектрический нагрев включает в себя две стадии выхода на рабочий режим для достижения требуемой температуры топливных элементов: газовый нагрев, обеспечивающий большую часть необходимой теплоты и использующий продукты сгорания исходного углеводородного топлива и электрический нагрев для точного соответствия требуемой скорости нагрева с использованием нагревателей, например, карбидкремниевых. Использование газоэлектрического нагрева особенно актуально в условиях ограниченной мощности, предназначенной для запуска энергоустановки, например, от аккумуляторных батарей или дизельгенератора.

Отсутствие высокотемпературной арматуры обеспечивается совмещением тракта катодного газа и тракта продуктов сгорания при стартовом разогреве и размещением реформера раздельно от унифицированных модулей топливных элементов с охлаждением конвертированного синтез-газа. Отсутствие высокотемпературной арматуры снижает затраты на изготовление, увеличивает надежность и упрощает эксплуатацию.

Использование запорной арматуры или разъемных соединений на трубопроводах подвода и отвода рабочих сред к каждому из унифицированных модулей подсистемы выработки электроэнергии обеспечивает возможность отсечения каждого из унифицированных модулей от газовых линий без предъявления требований к арматуре или разъемным соединениям стойкости к высоким температурам.

Надежность энергоустановки обеспечивается размещением наименее надежного узла - топливного элемента - в зоне высоких температур. При его повреждении и смешении топлива и окислителя, в отличие от низкотемпературных аналогов, достижение смесью взрывоопасной концентрации крайне маловероятно за счет быстрого их взаимодействия.

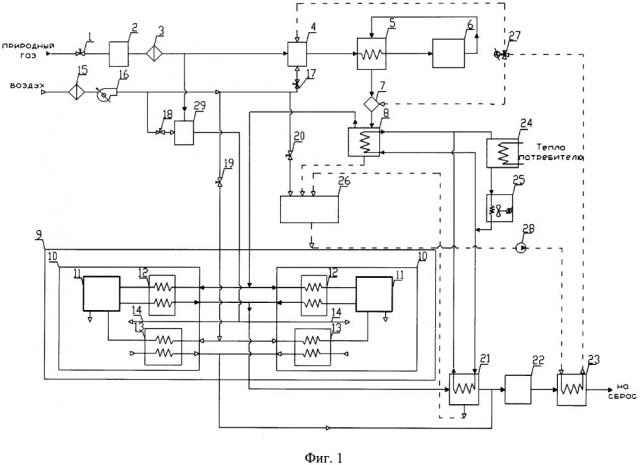

На фиг. 1 представлена схема предлагаемой энергетической установки.

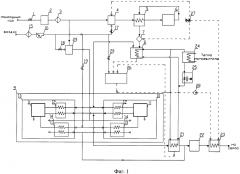

На фиг. 2 представлен вариант расположения элементов подсистемы подготовки и переработки топлива в отдельном блоке.

Энергоустановка на основе твердооксидных топливных элементов содержит подсистему подготовки и переработки топлива, подсистему выработки электроэнергии, подсистему воздухоснабжения, подсистему водоснабжения, подсистему нейтрализации выхлопных газов, подсистему стартового разогрева. Дополнительно энергоустановка может включать подсистему теплоотвода.

Подсистема подготовки и переработки топлива содержит запорный клапан 1, блок очистки углеводородного топлива от соединений серы (десульфатор) 2, который в общем случае может включать модуль редуцирования газа, механический фильтр 3, узел смешения реагентов 4, теплообменный аппарат рекуперативного типа 5, реформер 6, смеситель 7, теплообменник-конденсатор 8.

В соответствии с заявляемым техническим решением подсистема подготовки и переработки топлива с охлаждением полученного в реформере синтез-газа может быть выполнена отдельным блоком от подсистемы выработки электроэнергии с батареей топливных элементов в результате чего, унифицированные модули подсистемы выработки электроэнергии имеют возможность отсечения от газовых линий без использования высокотемпературной арматуры.

На фиг. 2 представлен вариант расположения элементов подсистемы подготовки и переработки топлива в отдельном блоке 30. Наиболее ответственный узел этой подсистемы - реформер 6 со всеми технологическими приспособлениями (не отображены на схеме, но в общем случае это термопары, нагреватели, теплоизоляция) расположен в отдельном корпусе, с целью упрощения демонтажа и последующей замены в случае выхода из строя этого узла. Также в этом же корпусе располагается теплообменный аппарат рекуперативного типа 5 с целью снижения тепловых потерь.

Подсистема выработки электроэнергии содержит батарею топливных элементов 9, состоящую из унифицированных модулей твердооксидных топливных элементов 10, каждый из которых содержит непосредственно стек твердооксидных топливных элементов 11, теплообменник-рекуператор анодного газа 12, теплообменник-рекуператор катодного газа 13, подвод продуктов сгорания 14. В соответствии с заявляемым решением батарея топливных элементов 9 содержит один и более унифицированных модулей топливных элементов 10, каждый из которых возможно отсечь от газовых линий для его последующей замены, при этом нет необходимости в использовании высокотемпературной арматуры.

Подсистема воздухоснабжения содержит механический фильтр 15, нагнетатель 16, регулирующие клапаны 17, 18, 19, 20.

Подсистема нейтрализации выхлопных газов содержит теплообменник-конденсатор 21, реактор каталитического дожигания водородсодержащего газа 22 и теплообменник-рекуператор 23.

Подсистема теплоотвода содержит теплообменник 24 и радиатор 25.

Подсистема водоснабжения содержит водяную емкость 26, трехходовой клапан 27 и насос 28.

Подсистема стартового разогрева содержит горелочное устройство 29.

Энергоустановка работает следующим образом. Углеводородное газообразное топливо, например, природный газ, через клапан 1 поступает в энергоустановку. Очищенное от соединений серы в десульфаторе 2 и механических примесей в фильтре 3, топливо смешивается в узле смешения 4 с воздухом, очищенным в фильтре 15 и подаваемым через клапан 17 нагнетателем 16 (может использоваться эжектор), а также с водяным паром, генерируемым в теплообменнике 23, и подается в теплообменник 5, где нагревается потоком конвертированного водородсодержащего синтез-газа.

Нагретая парогазовоздушная смесь в присутствии катализатора конвертируется в автотермическом режиме в реформере 6 в водородсодержащий синтез-газ, который покидая реформер 6, проходит через смеситель 7 и попадает в теплообменник-конденсатор 8. В теплообменнике-конденсаторе 8 синтез-газ охлаждается, в результате чего образуется водяной конденсат, который отводится в емкость 26 подсистемы водоснабжения. После теплообменника-конденсатора 8, охлажденный синтез-газ подается в батарею топливных элементов 9 подсистемы выработки электроэнергии. Раздельное расположение реформера подсистемы подготовки и переработки топлива и стеков топливного элемента подсистемы выработки электроэнергии повышает ремонтопригодность всей энергоустановки по сравнению с совместной компоновкой этих узлов, в том числе за счет снижения массы неделимых составных частей. Охлаждение синтез-газа улучшает состав газа (увеличивает парциальное давление топливных составляющих) за счет конденсации лишнего пара, а также позволяет снизить требования по температуре к материалам и арматуре, используемым для подачи синтез-газа в подсистему выработки электроэнергии.

При выведении энергоустановки на рабочий режим углеводородное газообразное топливо, например, природный газ, через клапан 1 поступающее в энергоустановку и очищенное от соединений серы в десульфаторе 2 и механических примесей в фильтре 3 подается в горелочное устройство 29, где происходит окисление топлива воздухом, очищенным в фильтре 15 и подаваемым через клапан 18 нагнетателем 16, с образованием продуктов сгорания высокой температуры, которые подаются в батарею топливных элементов 9 подсистемы выработки электроэнергии. Использование продуктов сгорания исходного топлива совместно с традиционным электрическим нагревом позволяет снизить затраты электроэнергии при запуске, когда требуется нагрев стека топливных элементов до рабочей температуры при сохранении точности роста температуры. Использование газоэлектрического нагрева также обеспечивает более экономичное поддержание рабочей температуры энергоустановки на тех режимах, когда отсутствует электрохимическая реакция на топливных элементах.

В каждом из унифицированных модулей 10 батареи топливных элементов 9 подсистемы выработки электроэнергии в стеках топливных элементов 11 происходит электрохимическая реакция между подаваемыми охлажденным синтез-газом из теплообменника-конденсатора 8 и кислородом воздуха, очищенным в фильтре 15 и подаваемым через клапан 19 нагнетателем 16 (может использоваться эжектор на линии подачи природного газа), который также используется через клапан 20 для наддува емкости 26 для предотвращения образования взрывоопасной концентрации горючих газов, выделяющихся из водяного конденсата. В результате электрохимической реакции на клеммах стека 11 генерируется электрическая энергия, на аноде стека 11 образуется пар, который смешиваясь с непрореагировавшим синтез-газом образует анодный газ, на катоде стека 11 образуется обедненный от кислорода воздух - катодный газ, который затем отводит от стека 11 избыточное тепло, выделяющееся в ходе электрохимической реакции. В теплообменнике-рекуператоре анодного газа 12 получившийся анодный газ отдает часть тепла исходному синтез-газу, а затем подается в подсистему нейтрализации выхлопных газов. В теплообменнике-рекуператоре катодного газа 13 получившийся катодный газ отдает часть тепла, отведенного от стека 11, подаваемому нагнетателем 16 воздуху, а затем отводится в подсистему нейтрализации выхлопных газов. Расположение стеков топливных элементов 11, теплообменников рекуператоров анодного 12 и катодного 13 газов в унифицированном модуле в составе батареи топливных элементов снижает затраты на производство, повышает ремонтопригодность, упрощает конструкцию, а также позволяет создать параметрический ряд энергоустановок единого принципа действия и конструкции, но различной электрической мощности, отличающихся лишь количеством унифицированных модулей.

При выведении установки на рабочей режим в каждый из унифицированных модулей 11 через линию подвода продуктов сгорания 14 подаются образованные в горелочном устройстве 29 продукты сгорания, которые оставляя избыточное тепло элементам модуля 11, отводятся через теплообменник-рекуператор катодного газа 13 в подсистему нейтрализации выхлопных газов.

Попавший в подсистему нейтрализации выхлопных газов анодный газ сначала охлаждается в теплообменнике-конденсаторе 21, где образованный конденсат отводится в водяную емкость 26, а затем подается вместе с катодным газом в реактор каталитического дожигания 22, где образуется сбросной газ. Сбросной газ после реактора каталитического дожигания 22 подается в теплообменник-рекуператор 23, где отдает избыточное тепло воде из подсистемы водоснабжения, после чего сбрасывается в атмосферу.

Вода в контуре водоснабжения подается из водяной емкости 26 в теплообменник-рекуператор 23 насосом 28, в результате получения избыточного тепла от сбросного газа образуется пар, необходимый для конверсии углеводородного топлива, который в зависимости от режима реформера при помощи клапана 27 подается в узел смешения 4, либо в смеситель 7. Контур водоснабжения является замкнутым за счет использования конденсата, отводимого от теплообменника-конденсатора 8 подсистемы подготовки и переработки топлива и теплообменника-конденсатора 21 подсистемы нейтрализации выхлопных газов, для генерации пара, необходимого при конверсии исходного топлива в реформере 6 подсистемы подготовки и переработки топлива.

Теплоноситель циркулирующей в подсистеме теплоотвода забирает избыточное тепло от синтез-газа в теплообменнике-конденсаторе 8 и от анодного газа в теплообменнике-конденсаторе 21, которое затем может отдаваться потребителю, например, на отопление блок-бокса, в котором располагается энергоустановка, в теплообменнике 24 или сбрасываться в окружающую среду в радиаторе 25.

Предлагаемое изобретение обеспечивает снижение затрат электроэнергии на этапе запуска энергоустановки при повышении надежности и упрощении технического обслуживания и ремонта установки.

1. Энергоустановка на основе твердооксидных топливных элементов, содержащая подсистему подготовки и переработки топлива, подсистему выработки электроэнергии с батареей топливных элементов, подсистемы воздухо- и водоснабжения, подсистему нейтрализации выхлопных газов, отличающаяся тем, что подсистема выработки электроэнергии, состоящая из унифицированных модулей, содержащих стек твердооксидных топливных элементов, теплообменник-рекуператор анодного газа, теплообменник-рекуператор катодного газа, связана с дополнительной подсистемой стартового разогрева посредством линии, подводящей продукты сгорания, которые оставляют избыточное тепло и отводятся в подсистему нейтрализации.

2. Энергоустановка по п. 1, отличающаяся тем, что подсистема стартового разогрева содержит горелочное устройство.

3. Энергоустановка по п. 2, отличающаяся тем, что подсистема выработки электроэнергии с батареей топливных элементов связана с подсистемой стартового разогрева линией подвода продуктов сгорания от горелочного устройства.

4. Энергоустановка по п. 3, отличающаяся тем, что отвод продуктов сгорания после подачи в подсистему выработки электроэнергии осуществляется через линию катодного газа.

5. Энергоустановка по п. 1, отличающаяся тем, что подсистема подготовки и переработки топлива содержит запорный клапан, блок очистки углеводородного топлива от соединений серы, включающий модуль редуцирования газа, механический фильтр, узел смешения реагентов, теплообменный аппарат рекуперативного типа, реформер, смеситель, теплообменник-конденсатор.

6. Энергоустановка по п. 5, отличающаяся тем, что подсистема подготовки и переработки топлива выполнена отдельным блоком от подсистемы выработки электроэнергии с батареей топливных элементов.

7. Энергоустановка по п. 1, отличающаяся тем, что унифицированные модули подсистемы выработки электроэнергии имеют возможность отсечения от газовых линий без использования высокотемпературной арматуры.