Поворотное соединение для передачи расплавленного пластика из экструдера в литейные формы ротационной машины для отливки заготовок

Иллюстрации

Показать всеИзобретение относится к поворотному соединению для передачи расплавленного пластика по меньшей мере из одного экструдера в несколько литейных форм ротационной литьевой машины для отливки заготовок. Соединение содержит неподвижную конструкцию, оснащенную неподвижным продольным элементом, определяющим продольную ось (Y), и подвижную конструкцию, которая может вращаться вокруг упомянутой продольной оси (Y) и приспособленную для того, чтобы быть прикрепленной к ротационной машине как единое целое. В неподвижном элементе выполнен первый канал. В упомянутой подвижной конструкции выполнен второй канал, коаксиальный упомянутому первому каналу. Упомянутый второй канал первым своим концом сообщается с упомянутым первым каналом, а вторым своим концом сообщается с несколькими боковыми радиальными каналами, выполненными в упомянутой подвижной конструкции. Между неподвижной конструкцией и подвижной конструкцией выполнен зазор, в котором расположено лабиринтное уплотнение, предназначенное для того, чтобы гарантировать герметизацию расплавленного пластика между упомянутой неподвижной конструкцией и упомянутой подвижной конструкцией. Изобретение обеспечивает повышение производительности установки. 13 з.п. ф-лы, 23 ил.

Реферат

Область техники

Изобретение относится к поворотному соединению для передачи расплавленного пластика из экструдера в литейные формы ротационной машины для отливки заготовок, изготовленных из термопластического материала, напр., ПЭТ, посредством литья под давлением со сжатием, предназначенных для изготовления пищевых контейнеров, в частности, бутылок.

Уровень техники

Производство очень большого числа термопластичных контейнеров, в частности бутылок, представляет собой процесс, начинающийся с сырья, обычно полиэтилентерефталата или ПЭТ, позволяет получить законченные контейнеры даже очень сложной формы, пригодные для большинства различных рыночных потребностей, и которые являются очень легкими и прочными, когда их подвергают воздействию высокого давления при температуре окружающей среды. Превращение ПЭТ-сырья в виде гранул в пластиковый контейнер можно выполнить по желанию либо посредством одностадийного процесса, либо посредством двухстадийного процесса.

Одностадийный процесс выполняют с использованием одной установки, в которой превращение ПЭТ из гранул в заготовку посредством нагнетания в литейные формы и переход из заготовки в пластиковый контейнер посредством раздувания происходит непрерывно, без полного остывания заготовки до температуры окружающей среды. Таким образом, заготовка еще сохраняет остаточную теплоту, оставшуюся после этапа нагнетания, что существенно экономит энергию, потому что требуется меньше тепла для нагрева заготовки до пригодной для выдувания температуры по сравнению со случаем, когда заготовку надо нагревать, начиная от температуры окружающей среды.

Так называемый двухстадийный процесс наоборот выполняют на двух установках, которые, в общем, но не обязательно, разделены: одна установка выполняет первую часть процесса изготовления контейнера, когда ПЭТ в гранулах превращают в заготовку, т.е. выполняет этап заливки ПЭТ в формы для заготовок. Вторую часть процесса, когда из заготовки в нагнетателе с использованием технологии выдувания, применяемой обычно в настоящее время для раздувания контейнеров из ПЭТ, делают конечный контейнер, выполняют на второй установке. Двухстадийный процесс также может выполняться на одной и той же установке, которая включает в себя формование заготовок и выдувание их в бутылки, но две операции выполняют в различные моменты времени. Допускается остывание заготовок до температуры окружающей среды после формования. Затем, когда заготовки необходимо преобразовать в конечные контейнеры, в частности в бутылки, их надо нагреть в соответствующих печах, чтобы довести их опять до температуры, требуемой для процесса выдувания, типичной для используемого термопластика или необходимой для выдувания при использовании ПЭТ.

Одна причина, по которой предпочтительной является интегрированная одностадийная установка, заключается в том, что установка такого вида гарантирует более хорошее качество готовой продукции при меньшем потреблении энергии, как было отмечено ранее. Более хорошее качество готовой продукции допускается возможностью изменения параметров производства в режиме реального времени, быстро и эффективно приспосабливая их к потребностям изготовления контейнеров. Более того, в интегрированной одностадийной установке можно сразу обнаружить ошибку при изготовлении заготовки, тем самым, позволяя корректировать сбои при изготовлении заготовки и/или конечного контейнера.

В двухстадийных установках, наоборот, возникновение сбоя при изготовлении заготовок во время операции формования может быть обнаружено с задержкой, так что подвергается риску несколько дней производства. Более того, отсутствие непрерывности между двумя стадиями не позволяет сохранить всю информацию о жизненном цикле заготовки, в результате чего этап выдувания выполняется без информации о точных признаках, обрабатываемых в любое время заготовок. Не менее важной является проблема, возникающая в результате загрязнения заготовок, если их сразу не преобразуют в конечные контейнеры, в случае, когда они предназначены для содержания пищевых продуктов, тем самым также негативно влияя на их срок хранения.

Выдувание предпочтительно в настоящее время также и потому, что оно особенно подходит для изготовления полых тел сложной формы с множеством надрезов. Выдувание обладает существенным преимуществом, которое заключается в том, что оно позволяет производить контейнеры, корпус которых намного шире, чем устье, как, например, бутылки или фляжки. Более того, оно предпочтительнее центробежной формовки, так как производственный цикл, т.е. время производственного цикла, короче. Выдувание представляет собой очень быстрый, эффективный производственный процесс, приспособленный к массовому производству контейнеров, таких как бутылки из термопластичного полимера, и в частности ПЭТ, для напитков, которых на рынке требуется очень большое число. Короткий производственный цикл позволяет распределить себестоимость по очень большому числу элементов, тем самым, позволяя достичь объема выпуска порядка нескольких десятков тысяч контейнеров в час на больших дутьевых установках. Таким образом, с экономической точки зрения ключевым элементом является стоимость сырья, напр., ПЭТ, ПЭ, ППЭ, ПП, и, таким образом, сокращение количества материала, используемого для производства одного контейнера, является решающим.

Одна из проблем, которую еще необходимо преодолеть при создании одностадийных установок заключается в их низком объеме выпуска по сравнению с двухстадийными установками, потому что первая часть процесса производства контейнеров, представляющая собой процесс отливки заготовок во множество форм, что наиболее распространено на сегодняшний день, медленнее, чем вторая часть процесса производства контейнеров, представляющая собой процесс выдувания, в результате чего последняя операция, для которой уже может быть достигнута очень большая производительность, должна выполняться с производительностью ниже максимальной, чтобы поддерживать ее на том же уровне, что и формование заготовок.

Вариант описанной технологии, который кажется наиболее многообещающим с точки зрения производительности и качества изготавливаемых заготовок, заключается в использовании технологии литья под давлением со сжатием, которая требует для работы меньше энергии и меньшее усилие пресса для сжатия формы заготовки. Другое преимущество этого процесса заключается в том, что он подвергает термопластичный материал меньшей нагрузке, позволяя производить конечные контейнеры с очень тонкими стенками, гарантируя при этом высокое качество контейнера. Если для реализации производственного цикла литья под давлением со сжатием вместо переменного цикла типичного для литьевых прессов используют поворотную платформу, то становится легче интегрировать машину для литья заготовок с поворотным нагнетателем для выдувания контейнеров, при использовании одностадийной установки.

Таким образом, имеется потребность в том, чтобы предложить новые поворотные литьевые машины для изготовления термопластичных заготовок, в частности выполненных из ПЭТ, чтобы удовлетворить потребности рынка в увеличении производительности и снижении стоимости заготовок без снижения их качества. Таким образом, изыскивались решения для увеличения скорости машины для литья под давлением со сжатием заготовок без снижения качества изготовляемых заготовок. Более того, также чувствовалась потребность в повышении автоматизации и снижении продолжительности технического обслуживания машин литья под давлением со сжатием для термопластичных контейнеров. Имеется задача перемещения расплавленного пластика из модуля экструдирования в полости литейных форм в высокопроизводительной поворотной платформе литья под давлением со сжатием. В публикации WO 2011161649 описано поворотное соединение для передачи расплавленного пластика из экструдера в литейные формы ротационной литьевой машины. Поворотное соединение по существу состоит из двух частей: неподвижной части и вращающейся части, заключенной в колесе, по периметру которого расположены полости литейных форм, такая вращающаяся часть содержит лабиринтное уплотнение. Основной недостаток такого соединения заключается в том, что само по себе оно не является элементом, а является одной частью (вращающейся); оно представляет собой неотъемлемую часть колеса, что влечет проблемы, связанные с техническим обслуживанием. Таким образом, имеется потребность в поворотном соединении, которое преодолевает вышеупомянутые недостатки. Также имеется потребность в том, чтобы гарантировать оптимальную герметизацию расплавленного пластика во время вращения карусели, тем самым, насколько это возможно, предотвращая утечки упомянутого пластика из поворотного соединения.

Раскрытие изобретения

Задача изобретения заключается в том, чтобы предложить поворотное соединение для передачи расплавленного пластика из экструдера в литейные формы для термопластичных заготовок, в частности заготовок из ПЭТ, ротационной литьевой машины, которое вносит вклад в общую производительность установки для изготовления заготовок.

Еще одна задача изобретения заключается в том, чтобы предложить поворотное соединение, которое с высокой эффективностью предотвращает утечки расплавленного пластика во время вращательного движения карусели, на которой закреплены литейные формы для заготовок.

Вышеупомянутые задачи в изобретении достигаются посредством поворотного соединения для передачи расплавленного пластика из экструдера в литейные формы ротационной машины для отливки заготовок, которое в соответствии с п. 1 формулы изобретения содержит:

- неподвижную конструкцию, оснащенную неподвижным продольным элементом, определяющим продольную ось Y,

- и подвижную конструкцию, выполненную с возможностью вращения вокруг продольной оси Y и прикрепления к ротационной машине как единое целое, причем в неподвижном продольном элементе выполнен первый канал,

а в подвижной конструкции выполнен второй канал, расположенный коаксиально первому каналу,

второй канала сообщается с первым каналом первым концом, а также сообщается с несколькими боковыми радиальными каналами вторым концом, при этом боковые радиальные каналы выполнены в подвижной конструкции,

причем между неподвижной конструкцией и подвижной конструкцией выполнен зазор, в котором расположено лабиринтное уплотнение, предназначенное для того, чтобы гарантировать герметизацию расплавленного пластика между неподвижной конструкцией и подвижной конструкцией.

В силу признаков изобретения, может быть выполнена вращающаяся карусель, содержащая литейные формы заготовок, расположенные группами по две, три или четыре, обеспечивающая следующие преимущества:

- более высокие скорости производства контейнеров, так как за счет инновационного поворотного соединения для распределения расплавленного полимера карусель можно вращать с более высокой скоростью, чем в установках, у которых литейные формы расположены по-другому;

- сокращенная длительность механического цикла для открытия и закрытия формы для литья под давлением со сжатием;

- меньший простой для изменения формата;

- возможность использования роботизированных систем для разборки и переоборудования машины или ее подгрупп в силу модульной конструкции устройства;

- возможность получения заготовок высокого качества и сокращения производственных отходов в силу точности дозирования полимера, обеспечиваемой аппаратом при выдаче полимера в каждую литейную форму;

- более хорошее центрирование литейной формы в полости литейной формы, что приводит к улучшению концентричности отлитой заготовки;

- избавление от деформаций, вызванных тепловым расширением, и от типичных механических загрязнений конструкций с множеством полостей.

Результирующее общее преимущество заключается в более высокой почасовой норме выработки более качественных заготовок.

В зависимых пунктах формулы изобретения описаны предпочтительные варианты осуществления изобретения, при этом они представляют собой неотъемлемую часть настоящего описания.

Краткое описание чертежей

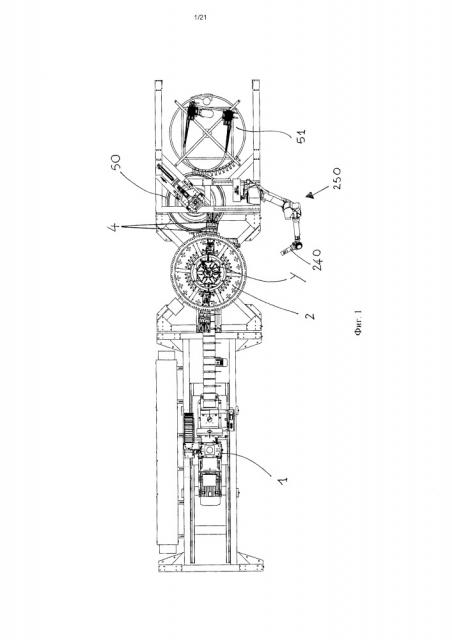

На фиг. 1 показан схематический вид в плане установки для производства заготовок из термопластика, в которую встроено поворотное соединение в соответствии с изобретением;

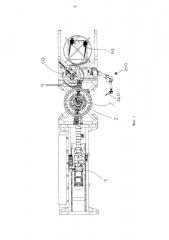

на фиг. 2 - частичный аксонометрический вид установки, показанной на фиг. 1;

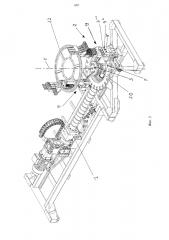

на фиг. 2а - частичный вид сбоку установки, показанной на фиг. 1;

на фиг. 3 - вид в разрезе вдоль аксиальной плоскости части установки, показанной на фиг. 1, содержащей поворотное соединение в соответствии с изобретением;

на фиг. 3а - увеличенный вид в разрезе поворотного соединения в соответствии с изобретением;

на фиг. 3b - аксонометрический вид увеличенной части поворотного соединения, показанного на фиг. 3а;

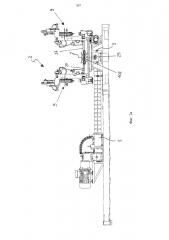

на фиг. 4 - аксонометрический вид элемента установки, показанной на фиг. 1;

на фиг. 5 - вид сбоку в разрезе элемента, показанного на фиг. 4;

на фиг. 6 - аксонометрический вид другого элемента установки, показанной на фиг. 1;

на фиг. 7а - вид в разрезе элемента, показанного на фиг. 6, в первом рабочем положении;

на фиг. 7b - вид в разрезе элемента, показанного на фиг. 6, во втором рабочем положении;

на фиг. 8 и 9 - аксонометрические виды другого увеличенного элемента установки, показанной на фиг. 2, в двух различных рабочих положениях;

на фиг. 10 и 11 - аксонометрические виды другого увеличенного элемента установки, показанной на фиг. 1, в двух различных рабочих положениях;

на фиг. 12а, 12b, 13а и 13b - виды в разрезе блока впрыска термопластичного материала, встроенного в установку, показанную на фиг. 1, в различных рабочих положениях;

на фиг. 14, 15, 16 и 17 - виды в разрезе элемента установки, показанной на фиг. 1, в различных рабочих положениях.

Осуществление изобретения

На фиг. 1 приведен схематичный вид в плане установки для литья под давлением со сжатием ротационного типа для контейнеров из термопластичного материала, обычно заготовок из ПЭТ для производства бутылок или других контейнеров для пищевых и непищевых продуктов.

На этой схеме устройство литья под давлением со сжатием связано с устройством 51 охлаждения заготовок, напр., круговым конвейером 50, оснащенным захватами 4, для передачи заготовок от вращающейся карусели 2 к охлаждающему устройству 51. Такая конфигурация типична для установки по производству контейнеров двухстадийного типа. Специалистам в области техники понятно, что, не отклоняясь от объема изобретения, вместо устройства 51 для охлаждения заготовок с устройством литья под давлением со сжатием посредством соответствующих вспомогательных устройств известного в области техники типа, таких как колеса для передачи, охлаждения и/или кондиционирования заготовок, нагревательные печи и т.д., может быть связана выдувная машина. При необходимости в установке могут быть расположены другие машины, например, используемые для нанесения этикеток на контейнеры и для заполнения их соответствующим продуктом.

Более того, различные компоненты установки могут быть расположены друг относительно друга либо выровненными, либо сгруппированными относительно оси вращения, в идеале образуя треугольник, или в более общем случае многоугольник, чтобы соответствовать требованиям к занимаемому пространству там, где смонтирована установка.

Установка на фиг. 1 содержит по меньшей мере один экструдер 1 известного типа, функция которого заключается в том, чтобы пластифицировать полимер, переводя его из твердого гранулированного состояния в текучее состояние, при этом энергия поступает от специальных нагревателей и от сил трения, возникающих вследствие действия выдавливающего винта, таким образом, получается расплавленный полимер.

Установка также содержит вращающуюся карусель 2 для литья заготовок под давлением со сжатием, которая может поворачиваться вокруг вертикальной оси Y.

Распределительное устройство 3, предназначенное для распределения расплавленного полимера, произведенной экструдером 1, по всем литейным формам, расположенным по внешнему периметру карусели 2, выполнено между экструдером 1 и вращающейся каруселью 2. Так как устройство литья под давлением при сжатии сконфигурировано в виде вращающейся карусели 2, то скорость потока подаваемого расплавленного полимера должна быть практически постоянной с течением времени, в силу чего предпочтительно следует использовать экструдер 1, способный вырабатывать постоянный поток.

Со ссылкой на фиг. 2, вращающаяся карусель 2 содержит горизонтальный нижний диск 20 и верхний диск 22 параллельный нижнему диску. Оба диска 20 и 22 имеют одну и ту же ось Y вращения и образуют узел в форме барабана. Несколько литейных форм 9', 9'', 9''' для литья под давлением со сжатием расположены вдоль периметра барабана, при этом литейные формы имеют по существу вытянутую форму, и каждая из них задает вертикальную ось Y' скольжения (см. фиг. 4) полуформ параллельную оси Y вращения карусели 2, и которые могут вращаться, например, в направлении стрелки F (см. фиг. 2) или при необходимости в противоположном направлении.

Нижний диск 20 и верхний диск 22 соединены друг с другом посредством литьевых модулей 9, так чтобы способствовать образованию выдерживающей нагрузки конструкции карусели 2, обладающей большой жесткостью, и, таким образом, способной выдерживать высокие нагрузки, создаваемые во время процесса литья под давлением со сжатием. Число литейных форм определяют на этапе проектирования устройства литья под давлением со сжатием в соответствии с критерием, связанным с предполагаемой производительностью установки для изготовления заготовок и/или конечных контейнеров.

На фиг. 2 для ясности описания показано только два литьевых модуля 9, каждый из которых содержит три литейных формы 9', 9'', 9''', но понятно, что формами 9', 9'', 9''', совершенно равными друг другу, разделенными на число модулей 9, которое в три раза меньше, чем число форм, занят весь периметр карусели 2.

В частности, решение на фиг. 2 показывает вариант осуществления с литьевыми модулями 9 с тремя литейными формами 9', 9'', 9''' вдоль наружной поверхности карусели 2; тем не менее, не отклоняясь от объема защиты изобретения, можно выполнить модули с числом форм, отличным от трех. Эти решения не показаны на фигурах, так как специалистам в области техники они совершенно понятны.

Устройство 3 распределения расплавленного полимера, показанное более подробно на фиг. 3, 3a и 3b, выполнено в середине карусели 2 на нижнем диске 20. Распределительное устройство 3 позволяет передавать расплавленный полимер из единственного питающего канала 10 неподвижного экструдера 1 на множество литьевых модулей 9, которые вращаются вместе с каруселью 2.

Предпочтительно, распределительное устройство 3 выполнено с поворотным соединением, которое является объектом настоящего изобретения и содержит:

- неподвижную конструкцию 3', расположенную в центре с продольным элементом 23, который проходит вдоль оси Y, в котором выполнен канал 11 для расплавленного полимера подходящего диаметра, соответствующего необходимой скорости потока расплавленного полимера и равного от 28 до 42 мм, предпочтительно 32 мм;

- и подвижную конструкцию 3'', которая, в свою очередь, содержит:

- первый центральный поворотный элемент 25, расположенный в верхней части распределительного устройства 3 над продольным неподвижным элементом 23, и прикрепленный как неотъемлемая часть к нижнему диску 20 карусели 2;

- второй центральный поворотный элемент 102, имеющий по существу конусообразную форму (см. фиг. 3b), расположенный под первым поворотным элементом 25 и прикрепленный к нему как единое целое, в котором имеется центральная сквозная полость цилиндрической формы, через которую проходит верхний участок центрального неподвижного элемента 23.

В первом поворотном элементе 25 выполнен канал 11' для расплавленного полимера, имеющий на первом конце такой же диаметр, что и канал 11, и сообщающийся с последним. Каналы 11 и 11' расположены вдоль оси Y карусели 2; причем канал 11 существенно длиннее, чем канал 11'. На втором конце упомянутого канала 11' выполнено расширение для соединения с несколькими радиальными боковыми каналами 52, также выполненными внутри упомянутого первого поворотного элемента 25.

Так как во время вращения вращающейся карусели 2 расплавленный полимер стремится частично выйти из зазора между неподвижной конструкцией 3' и подвижной конструкцией 3'', когда полимер проходит из канала 11 в канал 11', спиральное уплотнение 24 преимущественно гарантирует непроницаемость расплавленного полимера между неподвижной конструкцией 3' и подвижной конструкцией 3''.

Спиральное уплотнение 24 получают в пространстве между внутренней поверхностью 101 цилиндрической сквозной полости в середине второго поворотного элемента 102 (см. фиг. 3b), выполненного как единое целое с первым поворотным элементом 25, и гладкой внешней поверхностью неподвижного продольного элемента 23. На внутренней поверхности 101 предпочтительно выполнена одно- или многозаходная спиральная канавка 103, напр., с двумя или четырьмя заходами. Спиральная канавка 103 представляет собой винтовую канавку, спиральная линия которой наклонена в направлении противоположном направлению вращения поворотных элементов 25 и 102 и, таким образом, всей карусели 2, в связи с чем вращательное относительное движение витков относительно неподвижного продольного элемента 23 создает эффект подкачивания, который противодействует выходу расплавленного полимера, находящегося под давлением, из зазора между неподвижной конструкцией 3' и подвижной конструкцией 3'', прижимая ее вверх и поддерживая ее в самом распределительном устройстве 3.

В частности, такая спиральная линия выполнена так, чтобы своим вращательным движением противодействовать естественному направлению выхода потока расплавленного пластика в зазор. Например, в случае вращения подвижной конструкции 3'' в соответствии с направлением F (см. фиг. 2), спиральная канавка 103 является спиралью с левой намоткой.

Спиральная линия спиральной канавки 103 преимущественно наклонена на угол не более 45° относительно плоскости перпендикулярной продольной оси Y, чтобы вышеупомянутый эффект подкачки был более эффективным. Эмпирически было установлено, что угол от 10° до 40° дает хорошие результаты. Дальнейшие исследования показали, что превосходные результаты дает угол от 15° до 30°.

Более того, было установлено, что наилучшее действие спирального уплотнения поворотного соединения изобретения имеет место, когда спиральная канавка 103 выполнена на внутренней поверхности 101 второго поворотного элемента 102, и, преимущественно, когда расстояние между гребнями спирали и гладкой внешней поверхностью неподвижного продольного элемента 23 составляет по меньшей мере 2 мм, предпочтительно от 3 до 6 мм. Оптимальные результаты были найдены эмпирическим путем при величине упомянутого расстояния около 4 мм. Это решение позволяет работать с максимальной скоростью отливки машины в случае такого термопластичного материала, как, например, ПЭТ, полипропилен и полиэтилен, учитывая при этом вязкоупругие свойства этих материалов.

В частности, зазор между неподвижной конструкцией 3' и подвижной конструкцией 3'' имеет кольцеобразную форму с L-образным сечением, и с одной стороны ограничен нижней поверхностью первого поворотного элемента 25 и верхней поверхностью продольного неподвижного элемента 23, а с другой стороны ограничен внутренней поверхностью 101 поворотного элемента 102 и гладкой внешней поверхностью неподвижного продольного элемента 23.

Это поворотное соединение допускает взаимную относительную поворотную связь между продольным неподвижным элементом 23 и первым поворотным элементом 25. С другой стороны, неподвижный элемент 23 прикреплен к опорному элементу 35, который присоединен к конструкции установки. Упорный подшипник 26 расположен между верхней подвижной конструкцией 3'', вращающейся вокруг оси Y, и нижней неподвижной конструкцией 3' распределительного устройства 3.

Верхняя поверхность 110 второго поворотного элемента 102 преимущественно имеет форму круглого венца (см. фиг. 3b), и на ней выполнено несколько радиальных пазов 111, расположенных на равном расстоянии друг от друга. Эта конструкция позволяет улучшить контактное уплотнение между вторым поворотным элементом 102 и первым поворотным элементом 25.

Расплавленный полимер, поступающий из питающего канала 10 экструдера 1, проходит последовательно через канал 11, в канал 11' и в боковые радиальные каналы 52. Упомянутые боковые радиальные каналы 52 первого поворотного элемента 25, в свою очередь, сообщаются с соответствующими боковыми каналами 27, которые соединяют первый поворотный элемент 25 с соответствующими литьевыми модулями 9.

Каждый боковой канал 27 оснащен соответствующим центральным каналом 27', имеющим подходящий диаметр, для подачи в литейные формы 9', 9'', 9''' для литья под давлением со сжатием заданного количества расплавленного термопластика. Электрические резисторы 38', 38'' и 38''', приспособленные для поддерживания корректной температуры расплавленного полимера, так чтобы полимер мог достичь модулей 9', 9'', 9''' при расчетной температуре для отливки заготовки, преимущественно расположены вдоль различных каналов, через которые протекает расплавленный полимер внутри распределительного устройства 3.

Каждый центральный канал 27' боковых каналов 27 соединен с патрубком 28 (фиг. 12а, 12b, 13а, 13b), полученным в блоке 29 впрыска, который посредством соответствующей схемы каналов сообщается с соответствующими полостями 41', 41'', 41''' литейных форм, расположенными на соответствующем литейном модуле 9.

Хотя в этой части описания для краткости была дана ссылка на единственный литьевой модуль 9, оснащенный тремя формами 9', 9'', 9''', а точнее на единственную форму 9', понятно, что все формы и литьевые модули, которые имеются во вращающейся карусели 2, обладают одинаковыми функциональными и структурными признаками, если не указано обратное. В показанном здесь варианте осуществления число литьевых модулей 9 составляет одну треть от числа полостей 41', 41'',41''' литейных форм.

Таким образом, литьевой модуль 9 более подробно описан, в частности, со ссылкой на фиг. 4 и 5. Литьевой модуль 9 содержит опорный элемент, напр., в виде рамы 21 с очень твердой, жесткой, по существу С-образной конструкцией, которая как единое целое своей верхней частью прикреплена к верхнему диску 22, а своей нижней частью - к нижнему диску 20. Ее жесткость позволяет противостоять силам реакции, создаваемым усилиями, связанными с операцией литья под давлением со сжатием. Три формы 9', 9'', 9''', которые являются одинаковыми и образуют модуль 9, прикреплены на открытой части рамы 21, обращенной в радиальном направлении к наружной стороне карусели 2.

Форма 9' состоит из трех частей: верхняя часть 12, центральная часть 13 и нижняя часть 14.

Для ясности, верхняя верхней часть 12 - это условно часть формы 9', которая остается соединенной с рамой 21 модуля 9 во время операций текущего обслуживания или операций смены формата полости 41' литейной формы.

Центральная часть 13 - это условно часть формы 9', которую можно заменить с помощью сравнительно простой, быстрой операции, когда она должна быть заменена по причине износа или смены формата заготовок, которые необходимо производить. Во время операций текущего обслуживания центральная часть 13 остается неподвижной и составляющей единое целое с верхней частью 12, либо обе части 12 и 13 перемещаются вместе вдоль направления D (фиг. 5) для открытия или закрытия полости 41' литейной формы.

Нижняя часть 14 - это условно часть формы 9', выполненная как единое целое с рамой 21, которая не перемещается во время текущих операций литья, и которую можно заменить посредством сравнительно простой, быстрой операции, когда необходимо заменить полость 41' литейной формы по причине износа или смены формата заготовок, которые надо изготовить.

Верхняя часть 12 содержит продольный стержень 55, скользящий вертикально в направляющем отверстии верхней части рамы 21, и который своим верхним концом выполнен как единое целое с бегунком 53, который может скользить в направлении стрелки D вдоль направляющей 54, прикрепленной как единое целое к верхней части рамы 21. Стержень 55 включает в себя колесо 230 или эквивалентный элемент, который действует в качестве толкателя, способного следовать поверхности кулачка (не показан), который управляет вертикальным перемещением верхней части 12 и центральной части 13 литейной формы 9' во время литья.

Блокирующий и разблокирующий клин 57 для блокировки или разблокировки стержня 55, управляемый пневматическим приводом 58, позволяет удерживать верхнюю часть 12 и центральную часть 13 зафиксированными в опущенном положении (фиг. 14) путем воздействия на дополнительное колесо 56, выполненное на стержне 55 во время этапа отливки заготовки. Когда, наоборот, клин 57 вытащен из специального гнезда в стержне 55 под действием пневматического привода 58 (см. положения на фиг. 5, 15, 16 и 17), он допускает вертикальное скольжение верхней части 12 и центральной части 13 для выполнения других этапов цикла литья, описанных ниже.

Центральная часть 13 содержит (см. фиг. 6, 7а, 7b):

- байонетное соединение 15 для соединения с верхней частью 12, чтобы допускать быстрое присоединение и отсоединение центральной части 13 от верхней части 12, напр., во время операций смены формата заготовки;

- направляющий каркас, образованный четырьмя стержнями 16', 16'', 16''', 16iv, связан с соответствующими возвратными пружинами 200 и закреплен на верхней части к первой пластине 18, а на нижней части - к конструкции основания 18'', причем в первой пластине 18 имеется центральное сквозное отверстие 210, через которое проходит стержень 55, при этом стержень своим нижним концом соединен с байонетным соединением 15, выполненным внутри направляющего каркаса, допуская относительное перемещение байонетного соединения 15 и первой пластины 18;

- пневматический цилиндр 19, имеющий внутреннюю полость, ограничивающую пневматическую камеру, в которой размещен поршень 49, при этом упомянутый цилиндр 19 верхним концом прикреплен к байонетному соединению 15, возможно, через промежуточное расширение 220, а на нижнем его конце выполнена плоская часть, напр., в форме второй пластины 18', предпочтительно совпадающая с тем же плоским нижним концом самого цилиндра 19, скользящей вдоль четырех стержней 16', 16'', 16''', 16iv; при этом упомянутые возвратные пружины 200, спиральные и коаксиальные упомянутым стержням, прикреплены первым своим концом к первой пластине 18, а вторым своим концом ко второй пластине 18' либо выполнены как единое целое с цилиндром 19, либо является его частью, которая может двигаться параллельно относительно первой пластины 18;

- пресс или сердечник 59, прикрепленный как единое целое к поршню 49, образует компонент, дополняющий полость 41' литейной формы для завершения отливки заготовки и определяющий внутреннюю форму заготовки;

- кулачки 8', 8'', неотъемлемо прикрепленные к направляющему элементу 59' пресса 59, расположены снаружи коаксиально относительно последнего;

конструкция 18'' основания, к которой прикреплены четыре стержня 16', 16'', 16''', 16iv, содержит систему двух боковых рычагов (или качающихся рычагов) 67', 67'', шарнирно закрепленных на соответствующих осях 68', 68'' конструкции 18'' основания, и на которой закреплены соответствующие толкатели 69', 69'', которые следуют за кулачками 8', 8''; при этом упомянутые рычаги 67', 67'' управляют открытием и закрытием двух полукромок или полумуфт 66', 66'' (фиг. 7а и 7b), которые ограничивают, когда закрыты (фиг. 7а), втулку, задающую отрицательную полость, в которой отливают зону горлышка заготовки, допуская полное закрытие полости 41' литейной формы, когда надо отлить заготовку.

Пружина 63 внутри цилиндра 19 создает небольшую нагрузку на пресс 59, чтобы способствовать равномерному заполнению расплавленным полимером полости 41' литейной формы во время первого этапа литья. Байонетное соединение 15, показанное более подробно на фиг. 10 и 11, содержит гильзу 60, расположенную вокруг основания кулачковой муфты 61 с ограничением, которое допускает ее угловое вращение вокруг оси Y', но являющуюся неотделимой от основания 61 кулачковой муфты в направлении параллельном оси Y'. Гильза 60 оснащена зубьями 62', 62'', 62''', направленными вовнутрь ее полости, которые имеют такую форму, чтобы их вставляли в соответствующие продольные пазы продольного стержня 55, и чтобы они скользили в кольцевом пазу упомянутого продольного стержня 55 с относительным вращением примерно на 60° между стержнем 55 и гильзой 60 в направлении стрелки R. Тем самым, можно быстро присоединить и отсоединить центральную часть 13 от верхней части 12 литейной формы 9', чтобы выполнить операции сборки/разборки или для смены формата заготовки.

Нижняя часть литейной формы 9' содержит полость 41' литейной формы и второе байонетное соединение 64' (фиг. 8, 9), выполненное на опорной раме 21, которое взаимодействует с соответствующей кулачковой муфтой 65 (фиг. 6, 7а), расположенной у основания полости 41'. Таким образом, гарантируется быстрота замены полости 41' для технического обслуживания или для смены формата.

Стоит отметить, что для того, чтобы гарантировать смену формата с большим числом длин заготовок, стержень 55 должен быть оснащен по меньшей мере одни расширением, которое может быть либо добавлено, либо удалено, чтобы достичь необходимой длины. Как вариант или в сочетании, упомянутое по меньшей мере одно расширение 220 может быть расположено между байонетным соединением 15 и цилиндром 19 (фиг. 6 и 7).

Когда полость 41' открыта, центральная часть 13 отодвигается от нижней части 14 вверх в направлении, указанном стрелкой D. Как только первая пластина 18 упрется упором 17, предпочтительно выполненным из резины, в верхнюю часть С-образной рамы 21, стержень 55 поднимается дальше с помощью поверхности кулачка, воздействующей на колесо 230, тем самым, смещая пресс 59 и, следовательно, кулачки 8', 8'', вверх посредством относительного перемещения относительно пронизанной пластины 18, которая в это время остается неподвижной вместе с конструкцией основания 18'' и, таким образом, вместе с точками 68', 68'' опоры, которые удерживают рычаги или качающиеся рычаги 67', 67'' на одном и том же заданном расстоянии от пронизанной пластины 18.

Относительное перемещение кулачков 8', 8'' и рычагов 67', 67'' отделяет две полумуфты 66', 66'' (фиг. 7b) друг от друга в силу того, что толкатели 69', 69'' рычагов 67', 67'' следуют по профилю кулачков 8', 8'', освобождая горлышко заготовки, которая может быть извлечена прессом 59 с использованием специальных захватов, выполненных на круговом конвейере 50. Возвратные пружины 201 (фиг. 7а) удерживают толкатели 69', 69'' в контакте с кулачками 8', 8''. Описание, приведенное для литейной формы 9', аналогично повторяется для литейных форм 9'' и 9''' литьевого модуля 9, и для краткости описания не приведено.

Блок 29 впрыска более подробно описан со ссылкой на фиг. 12а, 12b и 13а, 13b, на которых показаны этапы загрузки порции полимера и этапы заполнения полости 41'' литейной формы порцией полимера для каждого цикла литья соответственно. Хотя упоминается полость 41'' литейной формы, очевидно, что блок 29 имеет две другие полости 41' и 41''' литейной формы, совершенно равные полости 41'', с теми же вспомогательными компонентами, описанными для полости 41'', которые вводят в то же время.

Полимер вливают в полость 41'' литейной формы под действием поршня 39, скользящего в соответствующем дозирующем инжекторе 34, соединенном с горячей камерой 30. Поршень 39 приводят в действие пневматическим цилиндром 33, которым, в свою очередь, управляет клапан (не показан на фигурах). Где необходимо, выполнено подходящее нагревательное средство, напр., резистивные ленты, чтобы поддерживать расчетную температуру полимера в различных частях блока 29 впрыска.

Впрыскивающее сопло 31 расположено наверху горячей камеры 30 с вертикальной осью Y', и оно также нагревается посредством электрического резистора, напр., ленточного. Такое впрыскивающее сопло 31 позволяет порции расплавленного материала пройти в полость 41'' литейной формы через отверстие 42. Предпоч