Состав для изготовления полуфабриката прессовочного материала и способ изготовления полуфабриката

Иллюстрации

Показать всеИзобретение относится к полимерным составам на основе лакового раствора фенолформальдегидной смолы и к способам изготовления полуфабрикатов на их основе. Эти составы применяются для изготовления полуфабрикатов прессовочных материалов общепромышленного назначения. Состав для изготовления полуфабриката прессовочного материала содержит фенолформальдегидную смолу новолачного или резольного типа в виде раствора с концентрацией 55±5% по сухому остатку в спирте или ацетоне, уротропин, каучук бутадиен-нитрильный в виде раствора с концентрацией 10÷16% по сухому остатку в бутилацетате или ацетоне, армирующий наполнитель, при этом уротропин используют для смолы новолачного типа, а также состав содержит серу молотую с размером помола не более 0,3 мм. Состав дополнительно содержит фосфонитриланилид, стеарат кальция или стеарат цинка в виде спиртовой суспензии, этилсиликат ЭТС-40. Изобретение также относится к способу изготовления полуфабриката прессовочного материала из указанного состава, в котором в рабочую емкость заливают раствор бутилацетата или ацетона, загружают куски бутадиен-нитрильного каучука и размешивают их до полного растворения, затем в полученный раствор бутадиен-нитрильного каучука добавляют раствор фенолформальдегидной смолы и размешивают смесь растворов до однородного состояния, в полученную пропиточную смесь добавляют серу молотую, затем полученной смесью пропитывают армирующий наполнитель, а после завершения пропитки проводят сушку армирующего наполнителя. Задачей изобретения является повышение качества полуфабриката за счет оптимизации его состава и разработка способа изготовления такого полуфабриката. Технический результат изобретения - повышение степени отверждения полуфабриката при одновременном уменьшении флуктуации предела прочности при сжатии и предотвращении значительного снижения прочностных характеристик при повышенных температурах. 2 н. и 18 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к полимерным составам на основе лакового раствора фенолформальдегидной смолы и к способам изготовления полуфабрикатов на их основе. Эти составы применяются для изготовления полуфабрикатов прессовочных материалов общепромышленного назначения и могут, в частности, применяться в машиностроении и строительной отрасли.

Известна полимерная композиция (см. Авторское свидетельство SU №896030, C08L 61/10, 1982), содержащая в качестве связующего смесь новолачной фенолформальдегидной смолы, фенолформальдегидной резольной или анилиноформальдегидной смолы, нитрильного каучука, стеарина и в качестве наполнителя стекловолокно при следующем соотношении компонентов в мас.ч.:

| Фенолформальдегидная смола новолачного типа | 5,0÷12,5 |

| Фенолформальдегидная смола резольного типа | |

| или анилиноформальдегидная смола | 25÷40 |

| Нитрильный каучук | 5÷12,5 |

| Стеарин | 1÷2 |

| Стекловолокно | остальное. |

Недостатком данной композиции является сложность технологического процесса переработки в изделие из-за отсутствия растворителей.

Известен состав для изготовления покрытия (см. Патент RU №2037504, С08L 61/10, 1995), включающий в себя неорганический наполнитель и полимерную матрицу на основе фенолформальдегидной смолы при следующем соотношении компонентов в мас. ч.:

| Фенолформальдегидная смолы | 70÷120 |

| Уротропин технический | 7÷12 |

| Азоизобутиронитрил | 15÷30 |

| Маршалит молотый | 280÷385 |

| Асбест хризотиловый коротковолокнистый | 25÷45 |

| Акрилонитрильный каучук | 30÷70 |

| Стеарат кальция | 1÷2 |

| Алкилсульфонат натрия | 0,01÷1,0. |

Недостатками известного состава являются низкая прочность (например, предел его прочность при сжатии не превышает 180 кг/см2) и низкая технологичность.

Наиболее близким к изобретению аналогом (прототипом) является состав для изготовления полуфабриката прессовочного материала и способ его изготовления (Патент РФ №2467037, опубл. 20.11.2012, Бюл. №32), включающий фенолформальдегидную смолу новолачного типа, уротропин, бутадиен-нитрильный каучук, стеарат кальция или стеарат цинка, цинкоборат, армирующий наполнитель в виде асбеста хризотилового и кремнеземного волокна при следующем содержании компонентов в мас. ч.

| Фенолформальдегидная смола новолачного типа | 7,5-42,0 |

| Уротропин | 0,7-4.8 |

| Бутадиен-нитрильный каучук | 0,75-16,0 |

| Стеарат кальция или стеарат цинка | 0,7-0,8 |

| Цинкоборат | 0,03-6,0 |

| Асбест хризотиловый переработанный | 0,2-5,6 |

| Кремнеземный волокнистый материал | 22,0-75,0 |

Получаемый на его основе полуфабрикат прессовочного материала имеет степень отверждения, не превышающую 90%, а также большие флуктуации прочности, причем у полуфабриката наблюдается снижение прочности при нагреве до 320 кг/см2 при 100°С. Кроме того, при изготовлении полуфабриката на основе данного состава требуется относительное большое время выдержки при формовании состава изделия.

Задачей изобретения является повышение качества полуфабриката (в частности, стабилизации физико-механических свойств) за счет оптимизации его состава и разработка способа изготовления такого полуфабриката (с сокращенным циклом изготовления).

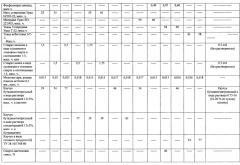

Техническим результатом изобретения является повышение степени отверждения полуфабриката до 91% (и более) при одновременном уменьшении флуктуации предела прочности при сжатии до ≈10% и предотвращении значительного снижения прочностных характеристик при повышенных температурах (до 100°С).

Для осуществления технического результата изобретения разработан состав для изготовления полуфабриката прессовочного материала, содержащий фенолформальдегидную смолу новолачного или резольного типа в виде раствора, уротропин (для новолачной смолы), каучук бутадиен-нитрильный в виде раствора, армирующий наполнитель, серу молотую с размером помола не более 0,3 мм при следующем содержании компонентов в мас. ч.:

| Фенолформальдегидная смола | |

| новолачного или резольного типа в виде | |

| раствора с концентрацией 55±5% по сухому | |

| остатку в спирте или ацетоне | 70÷100 |

| Каучук бутадиен-нитрильный в виде раствора | |

| с концентрацией 10±16% по сухому остатку | |

| в бутилацетате или ацетоне | 55÷77 |

| Сера молотая | 0,015÷0,025 |

| Армирующий наполнитель | 50,0÷70,0 |

| Уротропин для новолачной смолы | 3÷5,5 |

Состав может дополнительно содержать 0,4÷0,6 массовых частей фосфонитриланилида, 0,3÷0,5 массовых частей стеарата кальция или стеарата цинка, 0,3÷0,5 массовых частей стеарата кальция или стеарата цинка в виде спиртовой суспензии в количестве 1 часть стеарата кальция или стеарата цинка и 5 частей этилового спирта. Армирующим наполнителем может быть кремнеземный наполнитель, в виде ткани или рубленой нити длиной до 50 мм, либо углеродный наполнитель в виде ткани или рубленой нити, либо смесь кремнеземных и углеродных нитей в массовых частях по 25,0 и 35,0 соответственно для каждой из нитей, а также может быть использован асбестовый наполнитель в виде ткани.

Для осуществления технического результата изобретения разработан также способ изготовления полуфабриката прессовочного материала из вышеуказанного состава, в котором в рабочую емкость заливают раствор бутилацетата или ацетона, загружают куски бутадиен-нитрильного каучука и размешивают их до полного растворения, затем в полученный раствор бутадиен-нитрильного каучука добавляют раствор фенолформальдегидной смолы и размешивают смесь растворов до однородного состояния, затем полученной смесью пропитывают армирующий наполнитель, а после завершения пропитки проводят сушку армирующего наполнителя. В способе изготовления полуфабриката в полученную пропиточную смесь можно добавлять серу молотую, стеарат кальция или стеарат цинка в виде спиртовой суспензии. При изготовлении раствора бутадиен-нитрильного каучука куски бутадиен-нитрильного каучука можно изготовить путем нарезки заготовки из бутадиен-нитрильного каучука на части размером до 50 мм с последующим растворением в ацетоне или бутилацетате путем их перемешивания в смесителе при температуре 15÷34°С при скорости вращения лопастей смесителя до 200 об/мин. В способе изготовления можно в качестве раствора бутадиен-нитрильного каучука использовать раствор каучука в виде продукта 6 (ТУ 38.105548-80). В способе изготовления полуфабриката можно в качестве армирующего наполнителя использовать углеродный наполнитель, при этом при влажности наполнителя более 1% наполнитель просушивают при температуре 160±20°С в течение 2-3 часов. В способе в качестве армирующего наполнителя можно использовать кремнеземный или углеродный наполнитель или их смесь, причем наполнитель можно пропитывать полученной пропиточной смесью в смесительной емкости путем перемешивания при скорости вращения лопастей смесителя до 90 об/мин. В способе в качестве армирующего наполнителя можно использовать кремнеземную или углеродную или асбестовую ткань, при этом кремнеземную ткань можно подвергать термообработке при температуре 600±50°С в течение 30 мин или при температуре 450±50°С в течение 6-7 часов. В способе изготовления полуфабриката пропитанный армирующий наполнитель с толщиной слоя, не превышающей 15 мм, можно просушить при температуре не более 90°С до получения содержания летучих компонент в полученном полуфабрикате не более 3% от общей массы полуфабриката, причем после просушки полуфабрикат можно калибровать до размеров не более 100 мм путем его пропускания через раздирочное устройство. В способе изготовления полуфабриката можно использовать фенолформальдегидную смолу в виде лакового раствора в этиловом спирте (ЛБС-2, ЛБС-8).

В способе изготовления полуфабриката можно полученную пропиточную смесь развести ацетоном или спиртоацетоновой смесью в приблизительно равном соотношении (1:1) до концентрации растворителя 68÷79%. В способе изготовления полуфабриката можно в качестве армирующего наполнителя использовать углеродные нити, при этом углеродные нити с влажностью более 1% можно просушить при температуре 160±20°С в течение 1,0÷1,5 часа. В способе изготовления полуфабриката можно армирующий наполнитель изготовить из смеси кремнеземных и углеродных нитей путем ее перемешивания в течение 10+15 мин до получения однородного состояния.

Как показали эксперименты, подобранный эмпирическим образом состав, в котором сочетание серы с размером помола не более 0,3 мм и выбранного диапазона соотношений содержания растворов фенолформальдегидной смолы новолачного или резольного типа с уротропином (для новолачной смолы), бутадиен-нитрильного каучука, а также армирующего наполнителя, повышает степень отверждения полуфабриката (созданного на основе данного состава) при одновременном уменьшении разброса предела прочности полуфабриката при сжатии (до ≈10%) и достижении в среднем более высокого предела прочности при сжатии при нагреве до 100°С.

Рост качества совмещения связующего с наполнителями может быть одним из важных факторов, обеспечивающих снижение разброса предела прочности при сжатии. По всей видимости, наличие фосфонитриланилида (применяющегося как антипирен для промышленных смол) в количестве 0,4-0,5, помимо действия как антипирена, приводит к более эффективной активизации и существенному ускорению процесса вулканизации каучука в составе прессовочной композиции и его совмещению в процессе поликонденсации с фенолформальдегидной смолой и уротропином. Эти процессы позволяют стабилизировать микроструктуру композиции, повысить адгезионные свойства на границе полимер-наполнитель, увеличить степень отверждения полимерной матрицы, обеспечить высокую прочность при сжатии (в частности, за счет образования более прочной пространственной структуры для отвержденного связующего), предотвратить существенное снижение прочности сжатия при нагреве до 100°С и снизить время выдержки при формовании состава изделия.

Эффект повышения степени отверждения при одновременном предотвращении снижения прочностных характеристик при сжатии при повышенной температуре по сравнению с прототипом имел место для всего указанного соотношения компонентов состава. Наблюдаемое повышение прочностных характеристик при сжатии при повышенной температуре по сравнению с прототипом обеспечено эмпирическим подбором заданного соотношения компонент раствора.

Предложенный состав и способ изготовления полуфабриката при заявленном соотношении компонентов позволяет изготовить материал со стабильными физическими и технологическими свойствами, обеспечить переработку полуфабриката в изделие путем прессования различными способами, снизить время выдержки при формовании состава. Кроме того, пропитка армирующих наполнителей составом, содержащим несколько химических растворителей, дополнительно обеспечивает высокую смачиваемость наполнителей с проявлением на пропитываемой поверхности адсорбционных центров усиливающих смачиваемость наполнителей и тем самым повышающих адгезию на границе раздела полимер-наполнитель и стабилизировать физические свойства полуфабриката и материала на его основе. Это также является фактором, обеспечивающим высокую прочность при сжатии при комнатной температуре и сохранении величины предела прочности при сжатии более 350 кг/см2 при нагреве до 100°С. Приведенные в табл. 2 данные подтверждают достижение заявленного технического результата изобретения.

Поставленная задача с помощью состава с заданным содержанием компонент и способа изготовления полуфабриката материала на основе этого состава, включающего следующие основные этапы:

- Приготовление пластифицирующего состава на основе бутадиен-нитрильного каучука;

- Приготовление лакового раствора фенолформальдегидной смолы;

- Приготовление пропиточного состава;

- Пропитка и сушка армирующего наполнителя;

Приготовление пластифицирующего состава на основе бутадиен-нитрильного каучука.

Бутадиен-нитрильный каучук (например, типа СКН-40КНТ) применяется в качестве пластифицирующего компонента в виде брикетов или крошки, которую измельчают путем нарезки на кусочки удобные для растворения. Измельченный каучук загружают в смеситель, заливают расчетным количеством ацетона или бутилацетата, перемешивают при скорости 200 об/мин до полного растворения каучука и получения однородной смеси - раствора каучука. Возможно применение готового раствора каучука.

Приготовление раствора фенолформальдегидной смолы

В смеситель загружается размолотая фенолформальдегидная смола новолачного типа и уротропин или резольная смола с размером частиц не более 15 мм и влажностью не более 1%. Заливается расчетное количество этилового спирта, или ацетона, или их смеси. Смешивание указанных компонент проводят при скорости до 200 об/мин до полного их растворения. Приготовление пропиточного состава

Пропиточный состав получают путем введения, при включенном смесителе, в раствор каучука раствора фенолформальдегидной смолы. Композиция перемешивается в течение 15-20 мин при скорости вращения смесителя до 200 об/мин, при этом при работающем смесителе вводят этилсиликат ЭТС-40 и проводят перемешивание в течение 10-15 минут.

Подготовка наполнителя

Кремнеземный (нетермообработанный) наполнитель подвергают термообработке при температуре 600-650°С в течение 30-40 минут или при температуре 400-450°С в течение 6-7 часов. Углеродный наполнитель, при наличии повышенной влажности (более 1%), просушивается при температуре 160±20°С в течение 1-1.5 часа. Углеродные или кремнеземные нити нарезаются с длиной 10-50 мм. При изготовлении смеси углеродных и кремнеземных волокон приготовленные нарезанные нити по весу смешивают в соответствии с рецептурой в смесителе в течение 10-15 минут до получения однородной массы. Тканый армирующий наполнитель освобождается от упаковки и в соответствии с технологическим процессом устанавливается и заправляется на пропиточной машине.

Пропитка наполнителей и сушка полуфабрикатов

Заливают пропиточный состав в емкость смесителя для пропитки волокнистого наполнителя, загружают расчетное количество нарезанных волокон на 1 замес. Включают смеситель и перемешивают состав при скорости до 90 об/мин в течение 15-30 минут. Непосредственно перед сливом пропиточного состава в него в соответствии с рецептурой вводят стеарат кальция или стеарат цинка в виде суспензии в спирте в соотношении 1:5 из расчета 1% от массы сухого пропиточного состава и сера, смесь перемешивают в течение 10÷20 мин. По окончании пропитки выгружают препрег на транспортерную ленту или на противни и сушат в воздушном потоке при температуре 70-90°С до содержания летучих компонент не более 3%. Перед заливкой пропиточного состава для пропитки тканого наполнителя в состав композиции вводят в соответствии с рецептурой фосфонитриланилид в заданных мас. ч. Пропитку тканого наполнителя проводят на пропиточной машине путем протаскивания тканого наполнителя через пропиточную ванну, с последующей непрерывной сушкой в сушильной камере.

Полученные полуфабрикаты упаковываются и направляются для переработки на образцы или изделия.

Более детально изобретение можно проиллюстрировать подробными примерами конкретного выполнения, в которых в качестве исходных компонентов используют:

фенолформальдегидную смолу типа СФ010 по ГОСТ 18694-80 или СФ3021 по ГОСТ 901-78,

каучук бутадиен-нитрильный марки СКН-40КНТ ТУ38.40312-94 жесткостью 16,6-20,5Н (гс) по ГОСТ 10201-75,

серу ГОСТ 127-58 или

готовый раствор-продукт 6Д (ТУ 38 105 548-80),

стеарат кальция ТУ6-09-044-75 или стеарат цинка ТУ6-09-3567-75,

спирт этиловый гидролизный ГОСТ 18300-72,

бутилацетат ГОСТ 8981-59,

ацетон ГОСТ 2603-79.

кремнеземные нити по ТУ3952-153-03786904-99 или

кремнеземную ткань КТ-11 по ТУ3952-151-05786904-99,

углеродную нить «Урал» ГОСТ 28005-88, или Урал ЛО ТУ 6-06-31-442-85, или углеродную ткань Урал Т-22 по ГОСТ 28005-88,

асбестовую ткань AT-1С, ГОСТ 6102-84,

фосфонитриланилид ТУ-2637-031-82006400-2010,

уротропин ГОСТ 10437-80.

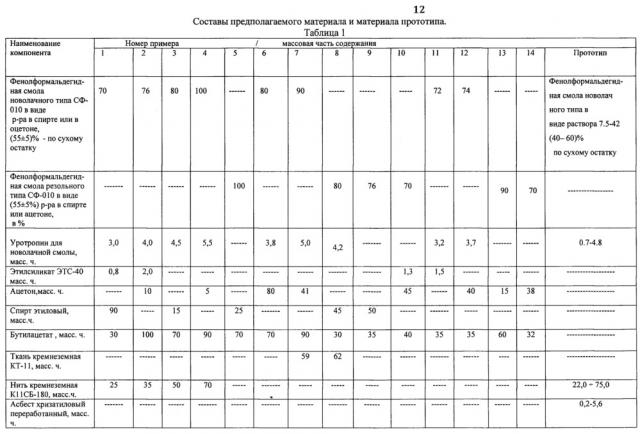

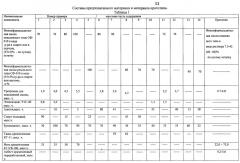

Примеры осуществления изобретения - составы предполагаемого полуфабриката прессовочного материала рассмотрены в табл. 1, в которой также указан и состав прототипа.

Рассмотрим подробней состав из примера №1 и особенности способа изготовления полуфабриката прессовочного материала из этого состава.

Процесс изготовления полуфабрикатов состоит из следующих операций:

- взвешивание в соответствии с рецептурой исходных компонентов;

- приготовление пропиточного состава;

- приготовление наполнителя;

- изготовление прессовочного материала.

В соответствии с рецептурой взвешивают исходные компоненты.

Приготовление пропиточного состава состоит из следующих операций:

- приготовление лакового раствора фенолформальдегидной смолы;

- приготовление пластифицирующего состава бутадиен-нитрильного каучука;

- смешение пропиточных компонентов и приготовление пропиточного состава.

Приготовление лакового раствора фенолформальдегидной смолы

Раствор фенолформальдегидной смолы изготавливают в смесителе. В емкость смесителя загружают расчетное количество растворителя (ацетон или спирт). Включают смеситель и в него равномерно засыпают раздробленные и просеянные через сито с размером частиц до 20 мм смолу для новолачной смолы уротропин. В процессе смешивания происходит растворение компонентов. Смешивание производится до полного растворения компонентов. Режим растворения: температура 15÷35°С, скорость вращения мешалки до 200 об/мин.

Приготовление пластифицирующего состава раствора бутадиен-нитрильного каучука

В рабочую емкость для приготовления заливается расчетное количество растворителя - ацетона или бутилацетата. Загружается расчетное количество каучука, разрезанного на кусочки, удобные для загрузки и растворения размером до 50 мм. Включают смеситель и при скорости вращения до 200 об/мин при температуре от 15 до 35°С бутадиен-нитрильный каучук полностью растворяют в растворителе. Полученная смесь должна соответствовать по показателю сухого остатка равного 13±3%.

Смешение пропиточных компонентов

В емкость для приготовления пропиточного состава загружают расчетное количество раствора бутадиен-нитрильного каучука, включают смеситель и в него равномерной струей заливают лаковый раствор фенолформальдегидной смолы. Смешение растворов производят при температуре 15÷35°С и при скорости вращения мешалки до 200 об/мин.

Количество исходных компонентов выбирается из расчета получения раствора по сухому остатку для пропитки рубленого наполнителя 23±3% для пропитки тканого наполнителя 50±3%.

Приготовление наполнителей

Кремнеземный (нетермообработанный) наполнитель термообрабатывается при температуре 600÷650°С в течение 35 мин. Углеродные волокна, имеющие показатель влажности более 1%, просушивают при температуре 160±20°С в течение 1,5 час. При использовании кремнеземной ткани КТ-11 необходимо, чтобы она была предварительно термообработанной.

Углеродные или кремнеземные нити нарезают длиной 50±10 мм.

В образцах для изготовления смешанных наполнителей применяли навески в равном соотношении (1:1). Смешивание производится в смесителе в соответствии с рецептурой в течение 10÷15 мин до получения однородной массы.

Тканый армирующий наполнитель освобождают от упаковки в соответствии с технологическим процессом с последующей установкой и заправкой на пропиточной машине.

Изготовление прессовочного полуфабриката

Изготовление прессовочного полуфабриката на основе пропиточного состава состоит из следующих операций:

- подготовка пропиточного состава для изготовления полуфабриката на рубленом волокне,

- пропитка и сушка полуфабрикатов на рубленом волокне,

- подготовка пропиточного состава для изготовления полуфабриката из тканого наполнителя,

- пропитка тканого наполнителя и изготовление полуфабриката на его основе.

Подготовка пропиточного состава для изготовления полуфабриката на рубленом волокне

Отвешивают заданное количество пропиточного состава для получения расчетного замеса, доводят концентрацию по сухому остатку до рабочей концентрации. Используют кремнеземное волокно К11СБ-180 для изготовления одного замеса или отвешивают нить углеродную Урал Н/205-22 на 1 замес.

Навески загружают в смеситель и производят перемешивание наполнителя в течение 10-15 мин до равномерного распределения волокон.

Заливают приготовленный пропиточный состав в мерную емкость из расчета получения 40±3% наноса пропиточного состава по сухому остатку.

Непосредственно перед сливом пропиточного состава из мерника в него вводят серу, стеарат кальция или стеарат цинка в виде суспензии (взвеси) в спирте в соотношении 1:5 из расчета 1% от массы сухого пропиточного состава и фосфонитриланелита. Смесь перемешивают в течение 1-3 мин и выливают в смеситель с нитями. Смеситель закрывают и осуществляют пропитку нитей или смеси нитей путем перемешивания в течение 10+20 мин. при скорости вращения смесителя 40÷90 об/мин.

По окончании пропитки смесь выгружают из смесителя и раскладывают на противень или транспортную ленту слоем толщиной до 15 мм и сушат в потоке подогретого воздуха до температуры не выше 90°С и до содержания летучих компонент не более 3%. Пропитанный и просушенный полуфабрикат пропускают через раздирочное (колибровочное) устройство.

Полученный полуфабрикат материала представляет собой кусочки материала в виде перепутанных углеродных и кремнеземных волокон, который направляют на переработку в изделия или опытные образцы для определения свойств материала в соответствии с требованием технического задания.

Из полуфабриката изготавливают образцы путем прямого прессования по следующей технологии:

В предварительно нагретую до температуры 165±5°С пресс-форму загружают навеску полуфабриката или пакет из слоистого полуфабриката. Форму смыкают при удельном давлении не менее 40-50 кг/см2. После выдержки в течение 1÷2 мин производят подпрессовку путем сброса давления до нуля. После 2-3 подпрессовок заготовки формуют при температуре 165±5°С и давлении не менее 40 кг/см2 при времени выдержки 5÷7 мин на 1 мм толщины формуемой заготовки.

Результаты испытаний показали высокую технологичность. Отформованные заготовки, имеют чистую глянцевую поверхность, без вздутий, недоформовок и других дефектов. Свойства отформованного материала приведены в таблице 2.

Полуфабрикаты, полученные в примерах №2-14, изготовлены по технологии, описанной в примере №1.

В примерах №1,2 в качестве наполнителя используют смешанные углеродные и кремнеземные нити, в примере №3, 4 - кремнеземные нити, в примерах №5, 6 углеродные нити. В примерах 7-14 - наполнители в виде тканых структур.

В примерах №1, 2, 3, 4, 6, 7, 11, 12 используют фенолформальдегидную смолу новолачного типа, полученную в соответствии с заявленным способом. В качестве антиадгезива в примерах 1, 3, 5 применяется стеарат кальция, в примерах 2, 4, 6 - стеарат цинка.

В примерах 6, 7 - новолачная смола в виде готового раствора.

В примерах 8, 9, 10, 13, 14 - в виде готового лакового раствора резольной смолы ЛБС-8.

В примерах 7-8 - кремнеземный тканый наполнитель КТ-11.

В примерах 9-10 - углеродный наполнитель Урал ЛО-22ЭХО.

В примерах 11-12 - углеродный тканый наполнитель Урал Т-22.

В примерах 13, 14 - асбестовая ткань AT-1С.

В примерах 10, 11, 12 - фосфонитриланилид (ФНА).

В примерах 13, 14 в качестве пластифицирующего компонента принят готовый к потреблению раствор бутадиен-нитрильного каучука (продукт 6 по ТУ 38.105548-80).

Формование производилось при температуре (165±5)°С и давлении не менее 40 кг/см2. Результаты испытаний показали, что использование предлагаемых составов и способа изготовления позволяет сократить цикл изготовления заготовок, стабилизировать физические, механические свойства. При этом в изделиях с повышенными требованиями по эрозионной стойкости целесообразно рекомендовать рецептуру с использованием только углеродных нитей. В изделиях, к которым предъявляются повышенные требования по теплоизоляции и высокие требования по эрозионной стойкости, можно применять рецептуры с использованием только кремнеземных нитей.

В изделиях, работающих длительно при циклических, переменных температурах, а также при повышенных теплоизоляционных требованиях, применяют композицию с использованием в качестве наполнителя асбестовой ткани.

В изделиях, к которым предъявляются требования умеренной теплопроводности и пониженной линейной скорости разрушения, рекомендуется состав, в котором используется смесь кремнеземных и углеродных нитей. В изделиях, к которым предъявляют повышенные требования к механическим свойствам, рекомендуется применять тканые структуры с ориентированными армирующими наполнителями.

1. Состав для изготовления полуфабриката прессовочного материала, содержащий фенолформальдегидную смолу в виде раствора, уротропин, каучук бутадиен-нитрильный в виде раствора, армирующий наполнитель, отличающийся тем, что используют фенолформальдегидную смолу новолачного или резольного типа в виде раствора с концентрацией 55±5% по сухому остатку в спирте или ацетоне, при этом уротропин используют для смолы новолачного типа, каучук бутадиен-нитрильный в виде раствора с концентрацией 10÷16% по сухому остатку в бутилацетате или ацетоне, а также состав содержит серу молотую с размером помола не более 0,3 мм при следующем содержании компонентов в мас. ч.:

| фенолформальдегидная смола | 7÷100 |

| каучук бутадиен-нитрильный | 55÷77 |

| сера молотая | 0,015÷0,025 |

| армирующий наполнитель | 50,0÷70,0 |

| уротропин для новолачной смолы | 3÷5,5 |

2. Состав по п. 1, отличающийся тем, что дополнительно содержит 0,4÷0,6 мас. ч. фосфонитриланилида.

3. Состав по п. 1, отличающийся тем, что дополнительно содержит 0,3÷0,5 мас. ч. стеарата кальция или стеарата цинка.

4. Состав по п. 1, отличающийся тем, что дополнительно содержит 0,3÷0,5 мас. ч. стеарата кальция или стеарата цинка в виде спиртовой суспензии, в количестве 1 мас. ч стеарата кальция или стеарата цинка в виде суспензии и 5 мас. ч этилового спирта.

5. Состав по п. 1, отличающийся тем, что армирующим наполнителем является кремнеземный наполнитель в виде ткани или рубленой нити длиной до 50 мм.

6. Состав по п. 1, отличающийся тем, что армирующим наполнителем является углеродный наполнитель в виде ткани или рубленой нити.

7. Состав по п. 1, отличающийся тем, что армирующим наполнителем является смесь кремнеземных и углеродных нитей в мас. ч. по 25,0 и 35,0 соответственно для каждой из нитей.

8. Состав по п. 1, отличающийся тем, что армирующим наполнителем является асбестовый наполнитель в виде ткани.

9. Способ изготовления полуфабриката прессовочного материала из состава по п. 1, характеризующийся тем, что в рабочую емкость заливают раствор бутилацетата или ацетона, загружают куски бутадиен-нитрильного каучука и размешивают их до полного растворения, затем в полученный раствор бутадиен-нитрильного каучука добавляют раствор фенолформальдегидной смолы и размешивают смесь растворов до однородного состояния, в полученную пропиточную смесь добавляют серу молотую, затем полученной смесью пропитывают армирующий наполнитель, а после завершения пропитки проводят сушку армирующего наполнителя.

10. Способ изготовления полуфабриката по п. 9, отличающийся тем, что в полученную пропиточную смесь добавляют стеарат кальция или стеарат цинка в виде спиртовой суспензии.

11. Способ изготовления полуфабриката по п. 9, отличающийся тем, что при изготовлении раствора бутадиен-нитрильного каучука куски бутадиен-нитрильного каучука изготавливают путем нарезки заготовки из бутадиен-нитрильного каучука на части размером до 50 мм с последующим растворением в ацетоне или бутилацетате путем их перемешивания в смесителе при температуре 15÷34°С при скорости вращения лопастей смесителя до 200 об/мин.

12. Способ изготовления полуфабриката по п. 9, отличающийся тем, что в качестве армирующего наполнителя используют углеродный наполнитель, при этом при влажности наполнителя более 1% наполнитель просушивают при температуре 160±20°C в течение 2-3 часов.

13. Способ изготовления полуфабриката по п. 9, отличающийся тем, что в качестве армирующего наполнителя используют кремнеземный или углеродный наполнитель или их смесь, причем наполнитель пропитывают полученной пропиточной смесью в смесительной емкости путем перемешивания при скорости вращения лопастей смесителя до 90 об/мин.

14. Способ изготовления полуфабриката по п. 9, отличающийся тем, что в качестве армирующего наполнителя используют кремнеземную или углеродную или асбестовую ткань.

15. Способ изготовления полуфабриката по п. 9, отличающийся тем, что в качестве армирующего наполнителя используют кремнеземную ткань, которую подвергают термообработке при температуре 600±50°C в течение 30 мин или при температуре 450±50°C в течение 6-7 часов.

16. Способ изготовления полуфабриката по п. 9, отличающийся тем, что пропитанный армирующий наполнитель с толщиной слоя, не превышающей 15 мм, просушивают при температуре не более 90°C до получения содержания летучих компонент в полученном полуфабрикате не более 3% от общей массы полуфабриката, причем после просушки полуфабрикат калибруют до размеров не более 100 мм путем его пропускания через раздирочное устройство.

17. Способ изготовления полуфабриката по п. 9, отличающийся тем, что используют фенолформальдегидную смолу резольного типа в виде лакового раствора в этиловом спирте.

18. Способ изготовления полуфабриката по п. 9, отличающийся тем,что полученную пропиточную смесь разводят ацетоном или спиртоацетоновой смесью в соотношении 1:1 до концентрации растворителя 68÷79%.

19. Способ изготовления полуфабриката по п. 9, отличающийся тем, что в качестве армирующего наполнителя используют углеродные нити, при этом углеродные нити с влажностью более 1% просушивают при температуре 160±20°C в течение 1,0÷1,5 часа.

20. Способ изготовления полуфабриката по п. 9, отличающийся тем, что армирующий наполнитель готовят из смеси кремнеземных и углеродных нитей путем ее перемешивания в течение 10÷15 мин до получения однородного состояния.