Стена здания из монолитного фибропенобетона и способ её возведения

Иллюстрации

Показать всеИзобретение относится к области строительства и может быть использовано при возведении стен из монолитного фибропенобетона каркасных и бескаркасных зданий. Технический результат: увеличение прочности стены, тепло- и звукоизоляционных свойств, снижение материалоемкости, обеспечение возможности использования стен в качестве несущих без применения каркас в зданиях высотой стен до 8 м, а также уменьшение усадочной деформации стены. Стена здания из монолитного пенобетона содержит конструкционные и теплоизоляционные элементы. Причем указанные элементы выполнены в виде раздельных последовательно расположенных наружного конструкционного слоя, теплоизоляционного слоя и внутреннего конструкционного слоя, при этом конструкционные слои выполнены из монолитного конструкционного фибропенобетона марок D900 - D1200 толщиной 75-150 мм, теплоизоляционный слой выполнен из монолитного теплоизоляционного фибропенобетона марок D80 - D300 толщиной 150-300 мм. Также описан способ возведения стены из монолитного пенобетона. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области строительства и может быть использовано при возведении стен из монолитного фибропенобетона каркасных и бескаркасных зданий, прежде всего для жилых домов «эконом-класса», возводимых в короткие сроки.

В качестве аналога изобретения выбрана стена с наружным и внутренним слоями из щепо-цементных (ЩЦП, другое название - стружечно-цементные - СЦП) плит толщиной от 25 мм до 100 мм, которые выполняют функцию несъемной опалубки. Между указанными плитами расположен слой из теплоизоляционного пенобетона или другого теплоизоляционного материала. Конструкция впервые была предложена австрийской фирмой Velox Werk (Велокс) [www.velox-build.ru, www.zagorod.ru, дата обращения 20.02.2017 г.].

Однако устройство стены, выбранное в качестве аналога, имеет ряд существенных недостатков, таких как:

- использование устройства возможно только для каркасных зданий, т.к. плиты ЩЦП не обеспечивают прочность и жесткость стены при ее использовании в качестве несущей конструкции здания;

- поверхности стены требуют дальнейшей и обязательной обработки из-за выступающей щепы и щелей на стыках ЩЦП;

- прочность ЩЦП недостаточна для надежного крепления на стене навесного оборудования и элементов интерьера;

- паропроницаемость ЩЦП в 4-6 раз меньше, чем у теплоизоляционного пенобетона, что может привести к накапливанию влаги в теплоизоляционном слое стены;

- необходима изоляция поверхности наружной ЩЦП от атмосферных осадков, т.к. их воздействие приводит к размыканию древесной стружки;

- необходима доработка стандартных ЩЦП (сверление отверстий, подгонка и т.п.) перед их установкой и креплением;

- зависимость времени и стоимости возведения стены от поставок и цены ЩЦП завода-изготовителя, стоимости их доставки до стройплощадки;

- стоимость возведения 1 м2 стены составляет около 3 тыс. руб./м2, что сдерживает ее широкое применение в строительстве зданий «эконом-класса».

Названные недостатки устройства стены по аналогу частично устраняются в устройстве однослойной стены из монолитного пенобетона, выбранного в качестве прототипа [Устройство и способ возведения стен зданий из поризированного бетона. Патент на изобретение RU 2268967 С1, приоритет от 08.04.2005, кл. МПК: Е04В 2/84, Е04В 2/86].

Такое устройство стены из поризированного бетона (другое название пенобетона) марок D150-D1200 и объемных каркасообразующих элементов удовлетворяет основным требованиям к стенам зданий: достаточные для малоэтажного строительства прочность и жесткость несущих стен, тепло- и звукоизоляционные свойства стен, высокопроизводительное изготовление расходных каркасообразующих элементов в заводских условиях, удобство и точность их монтажа, а также монтажа щитовой опалубки, применение одного типа материала в теле стены, изготовление и заливка пенобетона непосредственно на строительной площадке.

Основные недостатки устройства стены по прототипу заключаются в следующем:

- указанный в патенте диапазон марок пенобетона вне значений D550-D650 не обеспечит одновременно требуемых строительными нормами и правилами (СНиП) прочностных и теплоизоляционных характеристик стены. При этом не обеспечивается необходимая для крепления на стене навесного оборудования и элементов интерьера прочность, т.к. рыхлая структура данного материала не позволяет фиксировать элементы крепления;

- стена из пенобетона имеет фиксированную толщину и, следовательно, характеристики, из-за универсальности большого количества применяемых объемных каркасообразующих элементов, а ее изменение требует перестройки оборудования по изготовлению каркасообразующих элементов;

- каркасообразующие элементы остаются замоноличенными в стене, что приводит к высоким и невосполнимым материальным затратам и увеличивает стоимость 1 м2 стены в 3 раза по сравнению с аналогом.

Указанные недостатки, а также большое количество расходных каркасообразующих элементов, использование неоптимальной съемной стальной опалубки большой массы и прочности, предназначенной для возведения стен из железобетона и ее стоимости, возведение стены по прототипу нерентабельно в строительстве как многоэтажных зданий, так и зданий «эконом-класса».

Техническим результатом, достигаемым в устройстве по изобретению является:

- увеличение прочности стены и возможность ее варьирования;

- улучшение тепло- и звукоизоляционных свойств и возможность их варьирования;

- уменьшение материалоемкости и массы, отсутствие расходных элементов;

- возможность использования стен в качестве несущих и отказа от применения каркаса в зданиях высотой стен до 8 м;

- уменьшение усадочной деформации стены.

Указанный технический результат достигается тем, что стена здания из монолитного фибропенобетона, содержащая конструкционные и теплоизоляционные элементы, выполнена в виде раздельных последовательно расположенных наружного конструкционного слоя, теплоизоляционного слоя и внутреннего конструкционного слоя, при этом конструкционные слои выполнены из монолитного конструкционного фибропенобетона марок D900-D1200 толщиной 75-150 мм, теплоизоляционный слой выполнен из монолитного теплоизоляционного фибропенобетона марок D80-D300 толщиной 150-300 мм.

Слои из монолитного конструкционного фибропенобетона могут быть армированы вертикальной стальной сеткой с размером ячеек от 50×50 м до 100×100 мм и диаметром проволоки от 1.5 мм до 5 мм, установленной по всей высоте слоев в их середине.

Над проемами стены для дверей и окон в каждом слое стены могут быть установлены армокаркасы треугольного сечения из прутков периодической стальной арматуры диаметром 6-10 мм.

Увеличение прочности стены достигается за счет применения в конструкции стены двух слоев из конструкционного фибропенобетона марок D900-D1200, предел прочности на изгиб которого в 1.7 раз больше, чем у пенобетона. При этом прочность стены варьируется путем изменения толщин конструкционных слоев в интервале 75-150 мм.

Улучшение тепло- и звукоизоляционных свойств стены достигается расположением между конструкционными слоями теплоизоляционного слоя из фибропенобетона марок D80-D300, имеющих предельно малый (в 4-2 раза по сравнению с пенобетоном марки D550) для пенобетонов коэффициент теплопроводности (0.04-0.08 Вт/(мК). Варьирование названных свойств проводится путем изменения толщины теплоизоляционного слоя в интервале 150-300 мм.

Уменьшение материалоемкости обусловлено практически отсутствием замоноличенных расходных элементов в теле стены, а уменьшение массы до 20% обусловлено уменьшением средней плотности стены из слоев фибропенобетонов различных плотностей.

Конструкция стены из двух конструкционных армированных вертикальной стальной сеткой слоев толщиной до 150 мм из конструкционного фибропенобетона марок D900-D1200 обеспечивает прочность стен бескаркасных зданий, достаточную для их использования в качестве несущих до высоты 8 м.

Применение фибропенобетона вместо пенобетона уменьшает усадочную деформацию стен на 20%.

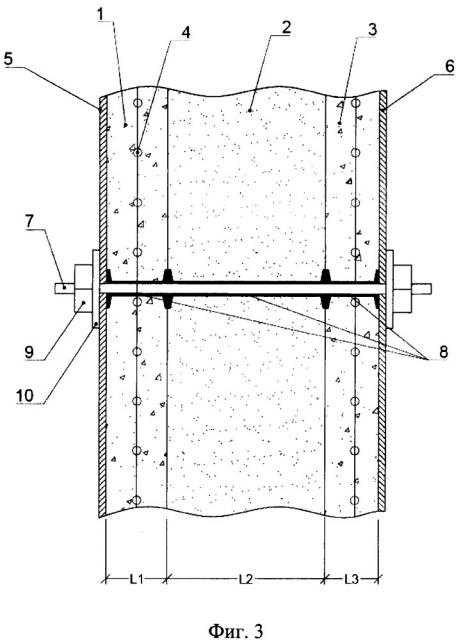

Устройство стены здания из монолитного фибропенобетона различных марок схематически показано на фиг. 1, где

1 - наружный конструкционный слой;

2 - теплоизоляционный слой;

3 - внутренний конструкционный слой;

4 - вертикальная стальная сетка.

Описанная выше стена здания возводится следующим способом.

Известен способ возведения трехслойной стены с внутренним слоем из теплоизоляционного пенобетона, предложенный в технологии «Велокс» [www.velox-build.ru, www.zagorod.ru, дата обращения 20.02.2017 г.]. Этот способ включает установку наружных и внутренних плит из ЩЦП по периметру здания на его основании, которые скрепляются с помощью одно- и двухсторонних стяжек (скоб) и являются щитами несъемной опалубки. Между щитами из ЩЦП вставляют вертикальные стойки каркаса и стеновую стальную арматуру. Заливают пространство между наружным и внутренним щитами опалубки нижнего ряда опалубки до высоты около 400 мм. После затвердевания пенобетона в залитом горизонтальном ряде стены устанавливается следующий по высоте ряд опалубочных плит из ЩЦП и производится заливка теплоизоляционным пенобетоном в пространство этого ряда опалубки. Процедура возведения стены повторяется до возведения стены на всю ее высоту.

Недостатками указанного способа возведения стены по аналогу являются необходимость предварительного возведения каркаса здания для обеспечения прочности и жесткости стены здания, повышенные затраты ручного труда на подгонку, установку и крепление опалубки из ЩЦП, обязательные последующие заделка щелей между плитами, отделка поверхностей стены, ручная доработка наружной поверхности стены для ее защиты от атмосферных осадков.

Известен другой способ возведения стены здания из одного слоя монолитного конструкционно-теплоизоляционного пенобетона [Устройство и способ возведения стен зданий из поризированного бетона. Патент на изобретение RU 2268967 С1, приоритет от 08.04.2005, кл. МПК: Е04В 2/84, Е04B 2/86], выбранный в качестве прототипа. Этот способ обеспечивает высокие прочность и производительность возведения стены, а также достаточную теплозвукоизоляцию стены.

Способ по прототипу включает заливку конструкционно-теплоизоляционного пенобетона марок D150-D1200 в пространство между щитами съемной опалубки, внутри которого установлены и скреплены между собой несъемные каркасообразующие элементы, образующие остов стены. После затвердевания пенобетона щитовая опалубка снимается и крепится к каркасообразующим элементам следующего по высоте ряда. Далее проводится заливка пенобетона и тем самым возводится следующий по высоте ряд стены по периметру здания.

Недостатком указанного способа изготовления стены по прототипу является необходимость в большом количестве расходных и дорогих каркасообразующих элементов, которые выпускаются одним предприятием, унифицированы, имеют один размер, что позволяет строить стены определенной толщины.

Необходимость сочетания в одном слое пенобетона прочности и теплозвукоизоляции стены приводит к необходимости применения конструкционно-теплоизоляционного пенобетона марок D550-D650. Однако указанные марки пенобетона имеют недостаточно высокие прочностные и теплозвукоизоляционные свойства, что требует возведения стен толщиной не менее 450 мм и применения только в каркасных зданиях. Необходимость применения существующей массивной и не предназначенной для заливки пенобетона стальной опалубки увеличивает трудозатраты, время и стоимость возведения стены.

Техническим результатом способа возведения стены по изобретению является:

- возможность возведения стены с изменяемой толщиной в различных ее слоях и использованию в них фибропенобетона различных марок, отличающихся прочностными и теплоизоляционными свойствами;

- уменьшение материалоемкости и количества расходных элементов при сохранении характеристик, соответствующих прототипу;

- уменьшение стоимости возведения 1 м2 стены, по крайней мере, в 4 раза по сравнению с аналогичным показателем по прототипу.

Указанный технический результат достигается тем, что на горизонтальное основание здания устанавливают наружный и внутренний щиты опалубки нижнего ряда наружного конструкционного слоя, противолежащие указанные щиты опалубки скрепляют между собой с помощью, по крайней мере, двух направляющих шпилек с гайками, установленных в соосные отверстия щитов опалубки внутри фиксирующих трубок для установки расстояния между щитами опалубки от 75 мм до 150 мм, заливают пространство между наружным и внутренним щитами опалубки нижнего ряда наружного конструкционного слоя конструкционным фибропенобетоном марок D900-D1200, после затвердевания фибропенобетона в наружном конструкционном слое передвигают внутренний щит опалубки от поверхности наружного конструкционного слоя на расстояние, необходимое для надевания на шпильки фиксирующих трубок длиной, равной толщине 150-300 мм теплоизоляционного слоя, затем внутренний щит опалубки придвигают по шпилькам к торцам фиксирующих трубок и закрепляют гайками, заливают теплоизоляционным фибропенобетоном марок D80-D300 пространство между внутренней поверхностью наружного конструкционного слоя и внутренним щитом опалубки, после затвердевания фибропенобетона в теплоизоляционном слое передвигают внутренний щит опалубки от поверхности теплоизоляционного слоя на расстояние, необходимое для надевания на шпильки фиксирующих трубок длиной, равной толщине 75-150 мм внутреннего конструкционного слоя, затем внутренний щит опалубки придвигают по шпилькам к торцам фиксирующих трубок и закрепляют гайками, заливают пространство между внутренней поверхностью теплоизоляционного слоя и внутренним щитом опалубки конструкционным фибропенобетоном марок D900-D1200, после затвердевания фибропенобетона во внутреннем конструкционном слое снимают наружный и внутренний щиты опалубки нижнего ряда и заливают фибропенобетоном в указанной выше последовательности пространство между наружным и внутренним щитами опалубки следующих по высоте рядов до завершения возведения стены здания.

Возможность возведения слоев стены различной толщины и стены в целом достигается путем соответствующего изменения расположения внутреннего щита опалубки относительно наружного щита опалубки для конструкционного слоя, а в дальнейшем относительно внутренних поверхностей наружного конструкционного слоя и теплоизоляционного слоя с помощью введения фиксирующих трубок длинами, равными заданным толщинам слоев стены. В каждое из последовательно образованных межопалубочных пространств, соответствующих слоям стены, можно заливать выбранную марку фибропенобетона.

Уменьшение материалоемкости достигается за счет возведения оптимальных толщин слоев и выбора оптимальных марок фибропенобетона. Расходными элементами является небольшое количество легких пластиковых фиксирующих трубок.

Уменьшение стоимости возведения 1 м2 стены обеспечивается отсутствием большого количества дорогостоящих объемных каркасообразующих элементов сложной конструкции, остающихся в теле стены, и отказом от применения неоптимальной и дорогой съемной опалубки, предназначенной для строительства стен из монолитного железобетона.

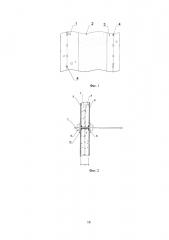

Осуществление способа возведения стены из монолитного пенобетона по изобретению представлено на фиг. 2, 3, где:

1 - наружный конструкционный слой;

2 - теплоизоляционный слой;

3 - внутренний конструкционный слой;

4 - вертикальная стальная сетка;

5 - наружный щит съемной стальной опалубки;

6 - внутренний щит съемной стальной опалубки;

7 - направляющая шпилька;

8 - фиксирующая трубка;

9 - гайка;

10 - шайба.

На горизонтальном основании здания устанавливают нижний ряд съемной опалубки, состоящей из параллельных стальных щитов 5, 6 с отверстиями, конструкция которых разработана специально для заливки фибропенобетона. Сначала закрепляют наружные щиты 5 опалубки относительно основания и между собой в ряду одним из известных способов с помощью крепежных узлов и замков.

Крепление противолежащих щитов опалубки 5, 6 (фиг. 2) между собой осуществляют с помощью направляющих шпилек 7, например, диаметром 12-14 мм с гайками 9 и шайбами 10, установленных в соосные отверстия щитов опалубки внутри пластиковых трубок 8 диаметром, соответствующих диаметру шпилек, фиксирующих расстояние между щитами опалубки, при этом длину трубок, которые нарезают на строительной площадке, делают равной толщине L1 конструкционного слоя 1 фибропенобетона, равной 75-150 мм. Межопалубочное пространство заливают конструкционным фибропенобетоном марок D900-D1200, после затвердевания фибропенобетона в наружном конструкционном слое сдвигают щит опалубки 6 по направляющим шпилькам 7 на расстояние, необходимое для надевания на шпильку 7 фиксирующей трубки 8, длина которой равна толщине L2 слоя 2 (фиг. 3) из теплоизоляционного фибропенобетона в интервале 150-300 мм, щит опалубки 6 придвигают вплотную к торцу фиксирующей трубки 8 и закрепляют гайками 9 с шайбами 10, заливают теплоизоляционным фибропенобетоном 2 (фиг. 3) пространство между внутренней поверхностью слоя конструкционного фибропенобетона и закрепленным щитом опалубки 6 (фиг. 3), после затвердевания теплоизоляционного фибробетона отсоединяют щит опалубки 6 от фиксирующих трубок и сдвигают его по направляющим шпилькам 8 на расстояние в интервале 75-150 мм, необходимое для надевания на шпильку 7 (фиг. 3) фиксирующей трубки 8 длиной, равной толщине L3 внутреннего конструкционного слоя 3, придвигают его вплотную к торцу фиксирующей трубки 8 и закрепляют гайками 9 с шайбами 10, затем заливают конструкционным фибропенобетоном 3 (фиг. 1, 3) марок D900-D1200 пространство между поверхностью слоя теплоизоляционного фибропенобетона и щитом 6 опалубки, после затвердевания конструкционного фибропенобетона во внутреннем конструкционном слое снимают наружный и внутренний щиты опалубки 6 и 5 (фиг. 3) нижнего ряда и заливают фибропенобетоном в указанной выше последовательности пространство между наружным и внутренним щитами опалубки следующих по высоте рядов до завершения возведения стены здания.

Выбор марок фибропенобетона D900-D1200 (предел прочности при сжатии - не менее 5-7 МПа) для наружного и внутреннего конструкционных слоев стены обусловлен необходимостью обеспечить прочность и жесткость стены здания при небольших толщинах конструкционных слоев (75-80 мм), особенно в бескаркасных конструкциях, а также для обеспечения твердости поверхности стены для установки навесного оборудования. Использование более плотных марок (D1300 и выше) фибропенобетона нецелесообразно, т.к. в этом случае прочностные характеристики стены улучшаются незначительно и превышают необходимые значения, а теплопроводность, масса стены, расход сырья и стоимость увеличиваются.

Указанное минимальное значение толщин наружного и внутреннего конструкционных слоев гарантированно обеспечивает прочность самонесущих стен высотой до 3 м каркасных зданий. Действительно, оценка нагрузки на нижние слои самонесущей стены высотой h=3 м каркасного дома при ее параметрах L1=L3=75 мм, L2=300 мм, D1=D3=D1000, D2=D200, где D1 и D3 - марки конструкционного фибропенобетона в слоях 1 и 3 толщиной L1 и L3 соответственно, D2 - марка теплоизоляционного фибропенобетона в слое 2 толщиной L2, дает величину напряжения сжатия σсж=<ρ>gh≈0.15 МПа, что почти в 30 раз меньше предела прочности на сжатие фибропенобетона марки D1000 (не менее 5 МПа).

Уменьшение толщин наружного и внутреннего конструкционных слоев меньше 75 мм приводит к увеличению трудоемкости установки опалубки и необходимости применения армирующей сетки, обусловленной хрупкостью «тонких» слоев фибропенобетона. Увеличение толщин конструкционных слоев свыше 150 мм, а теплоизоляционного слоя - свыше 300 мм, не требуется для обеспечения прочности и теплового сопротивления даже несущих стен зданий высотой до третьего этажа, а только приводит к росту массы, расходу сырья и стоимости 1 м2 стены. Действительно, оценочный расчет максимальной нагрузки на трехслойную несущую стену высотой 9 м структуры L1=L3=100 мм при выбранной марке фибропенобетона D1000, L2=300 мм при марке D200 площадью 10×10 м дает величину не более 150 тонн (с учетом массы стен, перекрытий с ригелями и армопоясами, кровельного перекрытия, снеговой и ветровой нагрузки). В этом случае напряжение сжатия составит около 0.2 МПа, что в 25 раз меньше допустимого значения.

Твердость поверхности конструкционных слоев из фибропенобетона марок D900-D1200 в 3 раза выше, чем у однослойной стены по прототипу из пенобетона марок D550-D650.

Армирование конструкционных слоев вертикальной стальной сетки увеличивает жесткость слоя и уменьшает вероятность растрескивания стены от случайных изгибных напряжений, что особенно важно для бескаркасной конструкции зданий. Размер ячеек армирующей сетки выбирается меньшим толщины слоя и соответствующем выпускаемому в массовом количестве стандарту, а диаметр проволоки - легкостью резки и дешевизной при достаточной прочности стали марки Ст. 3.

Оценки показали, что для восприятия усилий, которые возникают над дверными и оконными проемами под действием силы тяжести участка стены высотой ≈1 м и шириной ≈1 м (масса - не более 400 кг), достаточно установить в каждом слое стены армокаркасы треугольного сечения из прутков периодической стальной арматуры диаметром 6-10 мм.

Наилучшую теплоизоляцию стены обеспечивает теплоизоляционный слой из фибропенобетона марки D80, т.к он имеет самый низкий коэффициент теплопроводности (≈0.04 Вт/(мК) из всех марок фибропенобетона и характеризуется высокими значениями пористости (до 90%) и паропроницаемости (до 0.4 мг/(м⋅час⋅Па), которые являются предельными для теплоизоляционного фибропенобетона.

При использовании марок фибропенобетона в теплоизоляционном слое выше D300 (коэффициент теплопроводности 0.08 Вт/(мК) достижение необходимого по СНиП сопротивления теплопередаче Rt потребует увеличения толщины теплоизоляционного слоя в ≈2 раза, приведет к росту объема стены, расхода сырья и стоимости.

Предлагаемые параметры трехслойной стены и применяемые марки фибропенобетонов обеспечивают необходимое по СНиП II-3-79 значение сопротивления теплопередаче Rt, которое должно быть не меньше 3.5 м2К/Вт. Например, сопротивление теплопередаче трехслойной стены при L1=L3=100 мм из фибропенобетона марки D1=D3=D1000, при L2=300 мм из марки D2=200 составляет Rt=(2L1/λ1+L2/λ2)=5.7 м2К/Вт, что в 1.5 раза больше необходимого значения.

Величина сопротивления паропроницаемости рассматриваемой трехслойной стены составляет 2.6 м2⋅час⋅Па/мг, что выше минимально требуемого СНиПом значения 1.6 м2⋅час⋅Па/мг.

На успешную техническую реализацию устройства стены и способа ее изготовления указывает опыт строительства в 2016 г. каркасного двухэтажного жилого дома полезной площадью 120 м2 из монолитного конструкционно-теплоизоляционного фибропенобетона марки D600 с толщиной стен 400 мм с использованием установки производства фибропенобетона МПП-25 и облегченной съемной стальной щитовой опалубки, разработанной для заливки фибропенобетона марок не выше D1500.

1. Стена здания из монолитного пенобетона, содержащая конструкционные и теплоизоляционные элементы, отличающаяся тем, что указанные элементы выполнены в виде раздельных последовательно расположенных наружного конструкционного слоя, теплоизоляционного слоя и внутреннего конструкционного слоя, при этом конструкционные слои выполнены из монолитного конструкционного фибропенобетона марок D900 - D1200 толщиной 75-150 мм, теплоизоляционный слой выполнен из монолитного теплоизоляционного фибропенобетона марок D80 - D300 толщиной 150-300 мм.

2. Стена здания по п. 1, отличающаяся тем, что слои из монолитного конструкционного фибропенобетона армированы вертикальной стальной сеткой с размером ячеек от 50×50 м до 100×100 мм и диаметром проволоки от 1.5 до 5 мм, установленной по всей высоте слоев в их середине.

3. Стена здания по п. 1, отличающаяся тем, что над проемами стены для дверей и окон в каждом слое стены установлены армокаркасы треугольного сечения из прутков периодической стальной арматуры диаметром 6-10 мм.

4. Способ возведения стены здания из монолитного пенобетона, включающий заливку пенобетона в пространство между наружным и внутренним щитами нижнего ряда съемной опалубки, установленными по периметру здания на его основании, и последующую рядную по высоте стены заливку пенобетона в пространство между щитами съемной опалубки, установленными по высоте стены, отличающийся тем, что устанавливают наружный и внутренний щиты опалубки нижнего ряда наружного конструкционного слоя, противолежащие указанные щиты опалубки скрепляют между собой с помощью по крайней мере двух направляющих шпилек с гайками, установленных в соосные отверстия щитов опалубки внутри фиксирующих трубок для установки расстояния между щитами опалубки от 75 до 150 мм, заливают пространство между наружным и внутренним щитами опалубки нижнего ряда наружного конструкционного слоя конструкционным фибропенобетоном марок D900 - D1200, после затвердевания фибропенобетона в наружном конструкционном слое передвигают внутренний щит опалубки от поверхности наружного конструкционного слоя на расстояние, необходимое для надевания на шпильки фиксирующих трубок длиной, равной толщине 150-300 мм теплоизоляционного слоя, затем внутренний щит опалубки придвигают по шпилькам к торцам фиксирующих трубок и закрепляют гайками, заливают теплоизоляционным фибропенобетоном марок D80 - D300 пространство между внутренней поверхностью наружного конструкционного слоя и внутренним щитом опалубки, после затвердевания фибропенобетона в теплоизоляционном слое передвигают внутренний щит опалубки от поверхности теплоизоляционного слоя на расстояние, необходимое для надевания на шпильки фиксирующих трубок длиной, равной толщине 75-150 мм внутреннего конструкционного слоя, затем внутренний щит опалубки придвигают по шпилькам к торцам фиксирующих трубок и закрепляют гайками, заливают пространство между внутренней поверхностью теплоизоляционного слоя и внутренним щитом опалубки конструкционным фибропенобетоном марок D900 - D1200, после затвердевания фибропенобетона во внутреннем конструкционном слое снимают наружный и внутренний щиты опалубки нижнего ряда и заливают фибропенобетоном в указанной выше последовательности пространство между наружным и внутренним щитами опалубки следующих по высоте рядов до завершения возведения стены здания.