Алмазное буровое долото

Иллюстрации

Показать всеИзобретение относится к породоразрушающему инструменту, в частности к алмазным буровым долотам, предназначенным для бурения глубоких нефтегазовых скважин. Технический результат заключается в повышении ресурса работы долота. Алмазное буровое долото содержит корпус с присоединительной резьбой и центральной полостью, лопасти, направленные от вершины бурового долота в сторону присоединительной резьбы, образующие промывочные каналы, и установленные на лопастях алмазные режущие элементы с осевым каналом, сообщающимся с центральной полостью корпуса. Долото дополнительно снабжено алмазными режущими элементами с отверстием, смещенным от оси алмазного режущего элемента. Алмазные режущие элементы установлены на лопастях тремя группами, в первой из которых, начиная от вершины бурового долота, установлены алмазные режущие элементы с осевым отверстием. Во второй и третьей группах установлены алмазные режущие элементы со смещенным от оси алмазного режущего элемента отверстием. Во второй группе алмазные режущие элементы установлены со смещением отверстия в сторону промывочных каналов. Алмазные режущие элементы в третьей группе установлены так, чтобы горизонтальный вектор, проходящий через ось алмазного режущего элемента, и вектор, проходящий через ось алмазного режущего элемента и ось смещенного отверстия алмазного режущего элемента, образовали угол, меньший 90° со стороны промывочного канала, направленный в сторону вершины бурового долота. 1 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к породоразрушающему инструменту, в частности к алмазному буровому долоту, применяемому для бурения глубоких нефтяных и газовых скважин.

При бурении скважин существуют, по меньшей мере, две проблемы, приводящие к снижению работоспособности бурового инструмента вплоть до полного его отказа. В качестве алмазных режущих элементов в алмазных буровых инструментах, преимущественно используются алмазные резцы PDC, содержащие слой из поликристаллического алмазного материала, связанный с твердосплавной подложкой. Алмазные режущие элементы закреплены в гнездах лопастей в основном пайкой с использованием твердых припоев. Первая проблема связана с термодеструкцией алмазных режущих элементов, возникающая из-за высоких температур в результате совершаемой механической работы в процессе бурения. Вторая проблема связана с образованием большого количества шлама и его скоплением в межлопастных промывочных каналах, которые служат для прохождения основного потока промывочной жидкости, и пространствах между алмазными режущими элементами, вызывая абразивный износ припоя и участков лопастей в зоне вокруг алмазных режущих элементов. При этом участки лопастей и припой постепенно разрушаются, и алмазные режущие элементы выпадают или вырываются силами резания из гнезд крепления даже при незначительном износе, при котором алмазные режущие элементы могли бы еще совершать работу.

На качество удаления шлама и снижение температуры на алмазных режущих элементах большое влияние оказывает промывочная система алмазного бурового долота. В основном эти проблемы связаны с неэффективной подачей промывочной жидкости к алмазным режущим элементам. Для решения проблемы желательно, чтобы промывочная жидкость осуществляла объемное охлаждение непосредственно алмазных режущих элементов и при возможности каждого режущего элемента и удаление из под них шлама.

Известен алмазный буровой инструмент, содержащий корпус с центральной полостью, на поверхности которого установлены алмазные режущие элементы, с двухслойной пластиной, закрепленной на цилиндрической вставке. При этом алмазные режущие элементы установлены на корпусе так, что их режущая поверхность ориентирована под углом к поверхности корпуса инструмента. В корпусе выполнены каналы, начинающиеся от центральной полости корпуса и выходящие на его поверхность в непосредственной близости к режущей поверхности каждого алмазного режущего элемента (US 4303136, кл. E21B 10/567, 1981 г., US 4334585, кл. E21B 10/567, 1994 г.). Направление каналов обеспечивает подачу промывочной жидкости таким образом, что промывочная жидкость омывает рабочую поверхность каждого режущего элемента, но при этом не обеспечивает достаточного охлаждения всей конструкции алмазного режущего элемента. При одностороннем охлаждении алмазного режущего элемента в зоне соединения двухслойной пластины со вставкой температура нагрева будет достигать достаточно больших значений и из-за различия коэффициентов термического расширения материалов, из которых изготовлена вставка и двухслойная пластина, возможно отслаивание двухслойной пластины от вставки, при этом количество работающих алмазных режущих элементов будет снижаться, будет снижаться производительность бурения вплоть до полного отказа от работы.

Известно буровое долото, содержащее корпус с центральной полостью, на поверхности которого установлены вставки, несущие алмазные режущие элементы -двухслойные пластины, содержащие поликристаллический алмазный слой, связанный с твердосплавной подложкой. Промывочная система коронки включает каналы, проходящие от центральной полости через вставки алмазного режущего элемента с выходом на их периферию либо непосредственно под двухслойной пластиной, либо под поликристаллическим алмазным слоем (GB 2268527, кл. E21B 10/567, 1994 г). Подача промывочной жидкости по каналам, выполненным внутри вставки, в зону контакта двухслойной пластины со вставкой способствует охлаждению вставки и зоны контакта, снижая риск отслоения двухслойной пластины от вставки. Однако при такой системе охлаждения будет иметь место недостаточное охлаждение рабочей поверхности поликристаллического алмазного слоя двухслойной пластины для уменьшения его деструкции и очистки рабочей поверхности алмазного режущего элемента от шлама.

Известна алмазная буровая коронка, содержащая корпус с центральной полостью, на поверхности которого установлены алмазные режущие элементы, содержащие вставку, несущую двухслойную пластину из поликристаллического алмазного слоя на твердосплавной подложке. Во вставке, подложке и поликристаллическом алмазном слое выполнен V-образный вырез с острием, направленным в сторону оси алмазного режущего элемента и соединяющийся с центральной полостью корпуса коронки (US 4852671, E21B 10/567, 1989 г.). По мнению автора изобретения, V-образный вырез образует на периферии алмазного режущего элемента режущие кромки, сосредотачивая силы резания на этих двух кромках, создавая более короткую периферийную режущую кромку и таким образом генерируя меньшее количество тепла. Недостаток буровой коронки заключается в том, что промывочная жидкость поступает преимущественно в ту часть алмазного режущего элемента, которая снабжена V-образным вырезом. При этом наличие выреза снижает прочность алмазного режущего слоя, что при появлении небольших площадок износа приведет к его разрушению из-за увеличивающихся буровых нагрузок. Кроме этого в процессе бурения и заглублении долота в породу происходит закупоривание выходного отверстия и снижение потока охлаждающей жидкости, что приводит к перегреву режущей зоны и отслоению алмазного слоя из-за различия коэффициентов термического расширения алмазного слоя и твердосплавной основы и появления полиморфного превращения алмаза в графит.

Известны буровые инструменты, армированные твердосплавными режущими вставками либо алмазными режущими элементами со сквозным отверстием, выполненным по оси вставки либо по оси алмазного режущего элемента и сообщающимся с центральной полостью корпуса инструмента (RU №145496, кл. E21B 10/60, 1958 г.; RU №308189, кл. E21B 10/60, 1971 г.; RU 1778265, кл. E21B 10/56, 1992 г.; RU 2202030, кл. E21B 10/56, 1998 г.; RU 2579821, кл. E21B В10/60, 2015 г.; CN 104863514, кл. E21B 10/56, 1998 г.). В известных инструментах промывочная жидкость проходит сквозь тело вставки либо алмазного режущего элемента и поступает непосредственно на рабочую поверхность, обеспечивая эффективное охлаждение и отвод шлама из зоны резания. Недостаток буровых инструментов известных конструкций состоит в том, что стенка вставки либо алмазного режущего элемента по периметру имеет постоянную толщину. При этом износ будет происходить больше в той части вставки либо алмазного режущего элемента, где будут иметь место наибольшие нагрузки. Преимущественно большему износу будут подвергаться части вставки либо режущего элемента, наиболее удаленные от оси бурового инструмента, создавая тем самым на вставке либо алмазном режущем элементе односторонний износ. Такие вставки или алмазные режущие элементы могут терять режущую способность еще до полного их износа.

Известны породоразрушающие элементы - твердосплавные вставки со сквозным отверстием, сообщающимся с центральной полостью буровой коронки, у которых сквозное отверстие выполнено со смещением относительно оси вставки, при этом твердосплавные вставки установлены в коронке таким образом, чтобы тонкие части были ближе к оси коронки, а толстые - к периферии коронки (RU 2160816, кл. E21B 10/56, 1999 г.). Это дает возможность обеспечить равномерный износ твердосплавных вставок за счет усиления периферийной части, однако, при этом не будет достигнуто более эффективное охлаждение режущих поверхностей вставок и отвод шлама.

Известно буровое долото, содержащее корпус с режущими вставками, в которых выполнено со смещением от оси вставки отверстие, сообщающееся с центральной полостью долота (RU 2567260, E21B 10/43, 2014 г.). Вставки на корпусе долота ориентированы тонкой стенкой навстречу потоку промывочной жидкости. В промывочных каналах долота установлены перегородки, разделяющие канал на промывочный и шламоотводящий. Недостаток бурового долота заключается в сложности конструкции и, кроме того, из-за разделения промывочного канала на две зоны может быть существенно уменьшено давление промывочной жидкости и, как следствие, скорость потока, необходимая как для охлаждения буровой коронки, так и выноса шлама из зоны резания.

Наиболее близким техническим решением является алмазное буровое долото, содержащее корпус с центральной полостью для промывочной жидкости, снабженный лопастями, образующими межлопастные промывочные каналы для прохождения основного потока промывочной жидкости. Вдоль лопастей у передней поверхности установлены алмазные режущие элементы, содержащие вставки, несущие двухслойную пластину, содержащую поликристаллический алмазный слой на твердосплавной подложке. Алмазные режущие элементы снабжены осевым отверстием, сообщающимся с центральной полостью корпуса алмазного бурового долота (US №4606418, кл. E21B 10/56, 1986 г.). Алмазные режущие элементы со сквозным осевым отверстием характеризуются постоянной толщиной стенки по периметру. Однако на практике наблюдается повышенный износ алмазных режущих элементов по их периферии, что связано с тем, что наиболее удаленная от оси вращения часть режущих элементов испытывает большую нагрузку при резании и в результате подвергается большему износу. Кроме того, отверстия, выполненные по оси алмазных режущих элементов, недостаточно эффективно способствуют отводу шлама и транспортировке шлама основным потоком промывочной жидкости по межлопастным промывочным каналам.

Задачей технического решения является повышение ресурса работы алмазного бурового долота за счет оптимизации износа алмазных режущих элементов путем улучшенного охлаждения и очистки и повышения эффективности удаления шлама основным потоком промывочной жидкости.

Для решения поставленной задачи алмазное буровое долото, содержащее корпус с присоединительной резьбой, снабженный центральной полостью, лопасти, направленные от вершины бурового долота в сторону присоединительной резьбы, образующие промывочные каналы, и установленные на лопастях алмазные режущие элементы с осевым каналом, сообщающимся с центральной полостью корпуса, дополнительно снабжено алмазными режущими элементами с отверстием, смещенным от оси алмазного режущего элемента, при этом алмазные режущие элементы установлены на лопастях тремя группами, в первой из которых, начиная от вершины бурового долота, установлены алмазные режущие элементы с осевым отверстием, во второй и третьей группах установлены алмазные режущие элементы со смещенным от оси алмазного режущего элемента отверстием, при этом во второй группе алмазные режущие элементы установлены со смещением отверстия в сторону промывочных каналов, а алмазные режущие элементы в третьей группе установлены так, чтобы горизонтальный вектор, проходящий через ось алмазного режущего элемента и вектор, проходящий через ось алмазного режущего элемента и ось смещенного отверстия алмазного режущего элемента, образовали угол, меньший 90° со стороны промывочного канала, направленный в сторону вершины бурового долота.

Угол, образованный векторами, составляет 20…40°.

Алмазные режущие элементы с осевым отверстием установлены на менее нагруженной части алмазного бурового долота, где образуется небольшое количество выбуренного шлама. Промывочная жидкость, вытекая из отверстия, равномерно омывает всю рабочую поверхность каждого режущего элемента, очищает пространства между соседними режущими элементами и образует дополнительный поток для основного потока промывочной жидкости, вытекающей из ниппелей, установленных в промывочных каналах. Алмазные режущие элементы во второй группе установлены на самом сложном участке рабочей поверхности долота, где имеет место наибольшая удельная мощность трения и наихудшие условия охлаждения, вызывающие интенсивный износ алмазных режущих элементов. Смещенное в сторону к межлопастным промывочным каналам отверстие в режущих элементах образует усиленные зоны на алмазных режущих элементах, обеспечивая более длительную их работоспособность. При этом вытекающая из отверстия промывочная жидкость частично направляется в призабойную зону, омывая алмазные режущие элементы, очищая от шлама пространства между ними, и частично в сторону межлопастных промывочных каналов, усиливая основной поток промывочной жидкости, и воздействуя на шлам, агломерирующийся вблизи передней поверхности лопастей. Алмазные режущие элементы в третьей группе направляют большую часть промывочной жидкости навстречу основному потоку под некоторым к нему углом. Основной поток получает дополнительное количество промывочной жидкости, которая способствует увеличению скорости течения. При этом при взаимодействии двух потоков вблизи передней поверхности лопастей создается существенный турбулентный поток, который устраняет застойные области низкого давления и создает условия для более эффективного продвижения всего основного потока и эффективного выноса шлама.

Изобретение иллюстрируется чертежами.

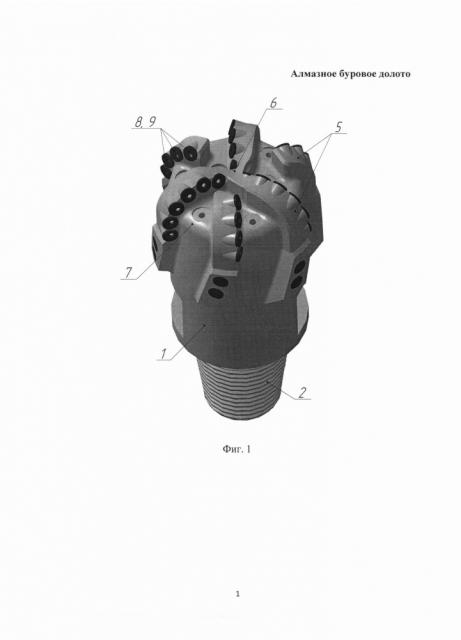

На фиг. 1 показано алмазное буровое долото.

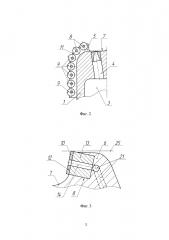

На фиг. 2 показан вид на лопасть алмазного бурового долота со стороны основного промывочного канала.

На фиг. 3 показан алмазный режущий элемент с осевым отверстием, установленный на лопасти

На фиг. 4 показан осевой разрез алмазного режущего элемента с осевым отверстием.

На фиг. 5 показан вид на рабочую поверхность алмазного режущего элемента с осевым отверстием.

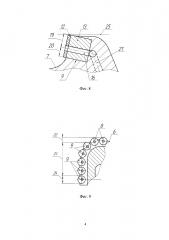

На фиг. 6 показан осевой разрез алмазного режущего элемента с отверстием, смещенным относительно оси алмазного режущего элемента.

На фиг. 7 показан вид на рабочую поверхность алмазного режущего элемента с отверстием, смещенным относительно оси алмазного режущего элемента.

На фиг. 8 показана установка на лопасти бурового долота алмазного режущего элемента с отверстием, смещенным относительно оси алмазного режущего элемента.

На фиг. 9 показан вариант чередования алмазных режущих элементов на лопасти бурового долота.

На фиг. 10 показана установка алмазного режущего элемента в третьей группе.

Алмазное буровое долото состоит из корпуса поз. 1 с присоединительной резьбой поз. 2 для соединения корпуса долота с колонной бурильных труб. Корпус снабжен центральной полостью поз. 3 с выходными каналами поз. 4. На корпусе долота выполнены лопасти поз. 5, которые направлены от вершины долота поз. 6 в сторону конца корпуса с присоединительной резьбой поз. 2. Лопасти подняты над корпусом долота, образуя межлопастные пространства, служащие основными промывочными каналами поз. 7. Основные промывочные каналы соединены с центральной полостью поз. 3 в корпусе долота через выходные каналы поз. 4. На наружной поверхности лопастей закреплены алмазные режущие элементы поз. 8 и поз. 9. Алмазные режущие элементы ориентированы так, чтобы их режущие поверхности поз. 10 были наклонены под некоторым углом к направлению вращения бурового долота. Алмазные режущие элементы выступают над наружными поверхностями лопастей и образуют режущую часть долота с проходами поз. 11 для промывочной жидкости и выноса шлама в призабойную зону. В качестве алмазных режущих элементов в алмазных буровых долотах преимущественно используются вставки, содержащие слой из поликристаллического алмазного материала поз. 12, соединенный с твердосплавной подложкой поз. 13. Буровое долото снабжено алмазными режущими элементами двух исполнений поз. 8 и поз. 9. В алмазных режущих элементах поз. 8 выполнено осевое отверстие поз. 14, проходящее сквозь поликристаллический алмазный материал и твердосплавную подложку по оси 15. В алмазных режущих элементах поз. 9 выполнено отверстие поз. 16, ось поз. 17 которого смещена на некоторую величину поз. 18 от оси алмазного режущего элемента, образуя утолщенную поз. 19 и утоненную поз. 20 части алмазного режущего элемента. Отверстия поз. 14 и поз. 16 через соответствующую систему каналов поз. 21 соединены с центральным каналом в корпусе долота. На лопастях алмазные режущие элементы установлены тремя группами поз. 22, поз. 23 и поз. 24. В первой группе поз. 22, начиная от вершины долота поз. 6, установлены алмазные режущие элементы поз. 8 с осевым отверстием, во второй группе поз. 23 и третьей группе поз. 24 установлены алмазные режущие элементы поз. 9 со смещенным от оси режущего элемента отверстием. Алмазные режущие элементы второй группы установлены со смещением отверстия, т.е. утоненной частью поз. 20 в сторону основных промывочных каналов поз. 7, при этом утолщенная часть поз. 19 алмазного режущего элемента будет находиться со стороны забоя 25. Алмазные режущие элементы в третьей группе установлены так, чтобы горизонтальный вектор поз. 26, проходящий через ось поз. 15 алмазного режущего элемента, и вектор 27, проходящий через ось алмазного режущего элемента поз. 15 и ось поз. 17 смещенного отверстия поз. 16 алмазного режущего элемента, образовали со стороны основного промывочного канала поз. 7 угол α, направленный в сторону вершины бурового долота, меньший 90°. Угол α составляет 20…40°. Такой угол позволяет получить турбулизацию промывочной жидкости в призабойной зоне, способствующую быстрой очистке забоя от шлама, избегая его переизмельчения.

Количество алмазных режущих элементов в каждой группе в большой степени определяется размерами алмазного бурового долота, профилем режущей части долота, характером износа долота и многими другими факторами. Вопрос износа алмазных режущих элементов специалистами в этой области достаточно хорошо изучен. В частности установлено, что вершина долота является менее нагруженной частью, там образуется меньшее количество выбуренного шлама, поэтому первая группа от вершины долота может содержать по меньшей мере 1-3 алмазных режущих элемента. Алмазные режущие элементы во второй группе устанавливаются на самом сложном участке рабочей поверхности долота. Поэтому группа режущих элементов со смещенным от оси отверстием может содержать наибольшее количество алмазных режущих элементов, для того, чтобы максимально оснастить сложный участок рабочей поверхности бурового долота. Третья группа алмазных режущих элементов установлена на калибрующем участке бурового долота, их задачей является формирование поверхности и стабилизация размера канала буровой скважины. Количество алмазных режущих элементов в третьей группе также определяется эксплуатационными особенностями бурового долота.

Принцип работы долота заключается в следующем. Под действием осевой нагрузки и крутящего момента алмазные режущие элементы поз. 8 и поз. 9 внедряются в породу и разрушают ее. Промывочная жидкость поступает в центральную полость долота и через выходные каналы поз. 4 поступает в межлопастные пространства поз. 7. Часть промывочной жидкости поступает в отверстия поз. 14 и поз. 16 алмазных режущих элементов, выходит на их режущую поверхность, омывает ее и через проходы между режущими элементами поз. 11 направляется в призабойную зону и межлопастные пространства, способствуя транспортировке выбуренного шлама с забоя и ствола.

В целом отверстия в алмазных режущих элементах, расположенных и ориентированных на лопастях в соответствии с изобретением, позволяют за счет формирования необходимого направления потока дополнительной жидкости увеличить скорость потока основной промывочной жидкости в областях долота, требующих эффективного охлаждения, обеспечить эффективное охлаждение и очистку алмазных режущих элементов, обеспечить более длительную их работоспособность, предотвратить процессы налипания шлама на поверхность корпуса долота, улучшить процессы диспергирования шлама и, как следствие, создать условия для более эффективной очистки промывочных каналов и транспортировки выбуренного шлама к устью скважины восходящим потоком промывочной жидкости.

1. Алмазное буровое долото, содержащее корпус с присоединительной резьбой, снабженный центральной полостью, лопасти, направленные от вершины бурового долота в сторону присоединительной резьбы, образующие промывочные каналы, и установленные на лопастях алмазные режущие элементы с осевым каналом, сообщающимся с центральной полостью корпуса, отличающееся тем, что долото дополнительно снабжено алмазными режущими элементами с отверстием, смещенным от оси алмазного режущего элемента, при этом алмазные режущие элементы установлены на лопастях тремя группами, в первой из которых, начиная от вершины бурового долота, установлены алмазные режущие элементы с осевым отверстием, во второй и третьей группах установлены алмазные режущие элементы со смещенным от оси алмазного режущего элемента отверстием, при этом во второй группе алмазные режущие элементы установлены со смещением отверстия в сторону промывочных каналов, а алмазные режущие элементы в третьей группе установлены так, чтобы горизонтальный вектор, проходящий через ось алмазного режущего элемента, и вектор, проходящий через ось алмазного режущего элемента и ось смещенного отверстия алмазного режущего элемента, образовали угол, меньший 90° со стороны промывочного канала, направленный в сторону вершины бурового долота.

2. Алмазное буровое долото по п. 1, отличающееся тем, что угол, образованный горизонтальным вектором, проходящим через ось алмазного режущего элемента, и вектором, проходящим через ось алмазного режущего элемента и ось смещенного отверстия алмазного режущего элемента, составляет 20…40°.