Способ получения топливных брикетов из древесных отходов

Иллюстрации

Показать всеИзобретение описывает способ получения топливных брикетов из древесных отходов, включающий измельчение, сушку до влажности 12-16%, смешение компонентов смеси, включающей технический гидролизный лигнин, причем подготовку связующей шихты осуществляют путем добавления к техническому гидролизному лигнину 70-80% карбоната натрия 5-10% и дальнейшей механоактивации с последующим добавлением подогретого до 90°C таллового пека 15-20%, полученную шихту в количестве 10-15% смешивают с древесными отходами, измельченными до 1-5 мм в количестве 85-90%, а брикетирование смеси осуществляют при температуре 90±2°C и давлении 45-50 МПа. Техническим результатом является повышение технологичности способа за счет снижения давления прессования при одновременном повышении плотности брикета, уменьшение содержания серы в брикете при сохранении теплоты сгорания, при уменьшении зольности. 3 табл.

Реферат

Настоящее изобретение относится к технологии производства топливных брикетов из отходов деревоперерабатывающих производств, в частности к составам брикетированного топлива, которое может быть использовано в быту и промышленности. Описывается способ брикетирования древесных отходов, включающий предварительную подготовку отходов деревообработки, введение связующей композиции в подготовленную древесную массу и последующее брикетирование при необходимом давлении и температуре.

Известен состав древесных брикетов (авт. св. СССР N 1713923 27.12.1997). Он содержит, мас.: древесные отходы 25-65, навоз 30-60, отходы переработки нефти 5-15. Недостатком данного изобретения является использование навоза, вследствие чего недостаточная механическая прочность брикета.

Известен способ получения топливных брикетов из древесных отходов (опилок, стружки, шлифовальной пыли и др.) путем их измельчения до крупности не более 5 мм, сушки до влажности 12% и последующего прессования при 100-120 МПа (РФ N 1458377, C10I 5/44, 15.02.89). Изготовленные известным способом топливные брикеты имеют плотность 950 кг/м3, зольностью не более 5%, сопротивление на сжатие 3,0-5,0 МПа и теплоту сгорания рабочую до 4500 ккал/кг. Недостатками известного способа являются высокие энергетические затраты на измельчение древесных отходов и их прессование, а также малая величина сопротивления на сжатие и сравнительно низкая теплота сгорания получаемых брикетов.

Наиболее близким к предлагаемому способу является принятый за прототип способ получения топливных брикетов из растительной смеси, содержащей в качестве компонентов следующее соотношение масс. %: древесные отходы 20-70 и технический гидролизный лигнин 30-80. В данном способе получение брикетов осуществляют путем измельчения отходов древесины до крупности не более 8 мм, сушки смеси до влажности 12-16%, ее последующего смешения и прессования. При этом прессование смеси ведут при температуре 25°C и давлении 80-100 МПа в непрерывном потоке. Патент RU 2131912, МПК C10L 5/44 20.06.1999 г.

Полученные брикеты имеют сопротивление на сжатие 25 МПа; зольность 2,8%; плотность 1300 кг/м3 (1,3 г/см3), теплота сгорания 23,6 МДж/кг (5640 ккал/кг) и высокое содержание серы в составе, связанное с тем, что не проводится нейтрализация остаточной серы, что подтверждается химическим анализом. В результате топливные брикеты не соответствуют ГОСТР 55115-2012 с нормативным показателем содержания серы в брикете 0,04%.

При удовлетворительной теплоте сгорания в то же время следует отметить, что при сгорании брикетов происходит выделение сернистого газа, который негативно влияет на экологию и котельное оборудование. Плотность брикета не обеспечивает длительного хранения и транспортировки, вызывая крошение и частичное разрушение.

К недостаткам способа относятся высокое давление прессования, вследствие чего высокие энергозатраты.

Технической задачей изобретения является устранение указанных недостатков, а именно повышение технологичности способа за счет снижения давления прессования при одновременном повышении плотности брикета, уменьшение содержания серы в брикете при сохранении теплоты сгорания, при уменьшении зольности.

Поставленная задача достигается тем, что в способе получения топливных брикетов из древесных отходов, включающем измельчение, сушку до влажности 12-16%, смешение компонентов смеси, включающей технический гидролизный лигнин, причем подготовку связующей шихты осуществляют путем добавления к техническому гидролизному лигнину 70-80% карбоната натрия 5-10% и дальнейшей механоактивации с последующим добавлением подогретого до 90°C таллового пека 15-20%, полученную шихту в количестве 10-15% смешивают с древесными отходами, измельченными до 1-5 мм в количестве 85-90%, а брикетирование смеси осуществляют при температуре 90±2°C и давлении 45-50 МПа.

Существенными признаками заявляемого способа являются вся последовательность действий в режимных показателях и использование шихты следующего состава: талловый пек 15-25%, карбонат натрия 5-10%, механоактивированный гидролизный лигнин 75-85% и отходы деревообработки 85-90%. Использование в шихте в сочетании таллового пека и карбоната натрия в известном уровне техники не обнаружено.

Заявленный способ обеспечивает достижение поставленной задачи, указанной выше. Ниже представлен пример реализации способа.

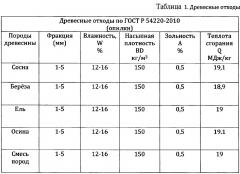

Технический гидролизный лигнин массой 29,25 кг с влажностью 12-16% и характеристиками, указанными в табл. 2, подвергают механоактивации вместе с карбонатом натрия с массой 4,5 кг в мельнице в течение 10 минут, затем в смеситель конвейером подают на смешивание механоактивированный лигнин, карбонат натрия, италловый пек 11,25 кг. Далее 300 кг отходов деревообработки с влажностью не более 16% измельчают до крупности 1-5 мм. Измельченные отходы деревообработки транспортером подают на смешение в бункер с механоактивированным лигнином, карбонатом натрия и подогретым до 90°C талловым пеком. Смешивают композицию в течение 10 минут. Далее смесь шнековым транспортером подают в приемную камеру пресса. Смесь брикетируют в прессах при температуре 90±2°C и давлении 45-50 МПа.

Полученные брикеты имеют следующие характеристики: влажность 15%, зольность 0,7%, содержание серы 0,03%, плотность частиц 1400 кг/м3, механическую прочность >95%.

Брикеты имеют форму цилиндра, поэтому плотность частиц находили: ρ=m/V= кг/м3, где m - масса брикета, V - объем брикета. Остальные характеристики исследовались согласно следующим стандартам: ГОСТ Р 54186, ГОСТ Р 54192, ГОСТ Р 54211, ГОСТ Р 54185, ГОСТ Р 54191, ГОСТ Р 54215. Брикеты изготавливались на следующем парке оборудования: поршневой пресс гидравлического типа с диаметром пуансона 30 мм, потоковая сортировка SWC11/21, ленточный транспортер, шнековый транспортер, бункер временного хранения отходов, сушильная установка ленточного типа CMBD, шаровая мельница типа МШСП.

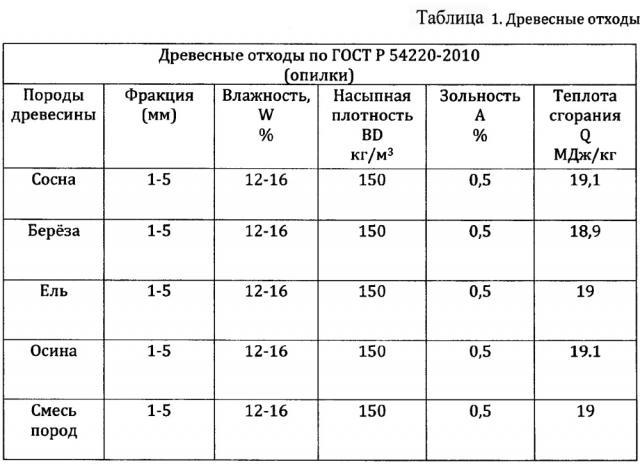

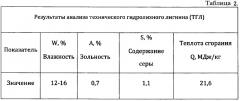

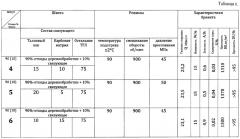

Остальные примеры представлены в табл. 3. В табл. 1 и 2 представлены характеристики исходного сырья:

Количественные значения компонентов выбраны с учетом получения топлива высокого качества. Их увеличение или уменьшение приведет к большим расходам как при сушке, так и при брикетировании.

Было установлено, что брикетирование заявляемой композиции компонентов с крупностью более 5 мм снижает прочностные свойства топливных брикетов. Таким образом по сравнению с прототипом заявляемая технология отличается повышенной технологичностью за счет снижения давления прессования со 100 МПа до 45-50 МПа. Уменьшение содержания серы в брикете за счет совместной механоактивации технического гидролизного лигнина и карбоната натрия. Заявленный способ обеспечивает повышение плотности брикета с 1300 кг/м3 до 1400 кг/м3. Повышение плотности до 1400 кг/м3 связано с механоактивацией и с повышением температуры прессования до 90±2°C. Так же как и увеличение плотности, ее уменьшение связано с количеством связующего (см. примеры табл. 3). Введение таллового пека в композицию в целом обеспечивает при заявленных режимах как получение топливных брикетов с высокой теплотой сгорания при уменьшении зольности, так и утилизацию некондиционного древесного сырья. Вне зависимости от использования сосны пример (1, 2, 3) табл. 3, березы пример (4, 5, 6), ели пример (7, 8, 9), осины пример (10, 11, 12) и их смеси примеры (13, 14, 15) динамика показателей сохраняется.

Способ получения топливных брикетов из древесных отходов, включающий измельчение, сушку до влажности 12-16%, смешение компонентов смеси, включающей технический гидролизный лигнин, отличающийся тем, что подготовку связующей шихты осуществляют путем добавления к техническому гидролизному лигнину 70-80% карбоната натрия 5-10% и дальнейшей механоактивации с последующим добавлением подогретого до 90°С таллового пека 15-20%, полученную шихту в количестве 10-15% смешивают с древесными отходами, измельченными до 1-5 мм в количестве 85-90%, а брикетирование смеси осуществляют при температуре 90±2°С и давлении 45-50 МПа.