Антифрикционные покрытия с улучшенными свойствами абразивного износа и истирания, и способы их получения

Иллюстрации

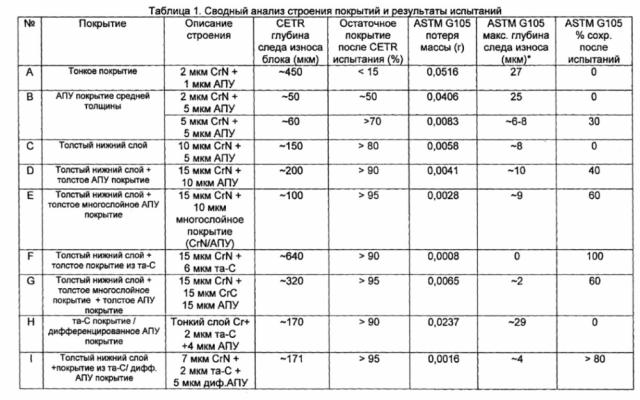

Показать всеПредложено многослойное антифрикционное покрытие и способ получения такого покрытия. Многослойное антифрикционное покрытие включает нижний слой, выбранный из группы, состоящий из CrN, TiN, TiAlN, TiAlVN, TiAlVCN, TiSiN, TiSiCN, TiAlSiN и их сочетаний, причем толщина нижнего слоя составляет от 5 до 25 мкм, способствующий адгезии слой, выбранный из группы, состоящей из Cr, Ti, Si, W, CrC, TiC, SiC, WC и их сочетаний, причем толщина способствующего адгезии слоя составляет от 5 до 15 мкм, при этом указанный слой прилегает к поверхности нижнего слоя, и антифрикционный слой из алмазоподобного углерода, причем толщина антифрикционного слоя составляет от 5 до 15 мкм, и указанный слой прилегает к поверхности способствующего адгезии слоя. Способствующий адгезии слой расположен между нижним слоем и антифрикционным слоем. Предложен способ получения многослойного антифрикционного покрытия, включающий осаждение упомянутых слоев. Обеспечивается антифрикционное покрытие с улучшенным сопротивлением абразивному износу и износостойкостью. 2 н. и 43 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к области покрытий с улучшенными свойствами. Более конкретно, изобретение относится к многослойным антифрикционным покрытиям с улучшенным сопротивлением абразивному износу и износостойкостью, способам получения таких покрытий и способам применения таких покрытий с целью снижения трения и улучшения сопротивления абразивному износу.

Уровень техники

При операциях вращательного бурения скважины, бурильное долото закрепляют на конце оборудования низа бурильной колонны, который присоединен к бурильной колонне, включающей бурильную трубу и замки бурильных труб, которую можно вращать на поверхности с помощью стола бурового ротора или установки верхнего привода. Под действием массы бурильной колонны и оборудования низа бурильной колонны вращающееся долото бурит скважину в земле. По мере эксплуатации скважины, добавляют новые секции бурильной трубы к бурильной колонне, увеличивая ее общую длину. Периодически в ходе бурильных работ, необсаженную часть ствола скважины обсаживают для стабилизации стенок и бурильные работы возобновляют. В результате, бурильная колонна обычно работает как в необсаженной скважине, так и в обсадной трубе, которая установлена в необсаженной скважине. В качестве альтернативы, бурильную колонну заменяют на КГТ (колонну гибких труб) в буровой компоновке. Сочетание бурильной колонны и оборудования низа бурильной колонны или колонны гибких труб и оборудования низа бурильной колонны в данном документе называют компоновкой бурильной колонны. Вращение бурильной колонны обеспечивает передачу энергии через бурильную колонну и оборудование низа бурильной колонны к буровой коронке. При бурении скважин с применением колонны гибких труб, энергию передают бурильной коронке с помощью насосов для бурового раствора. Количество энергии, которую необходимо передать посредством вращения, ограничено максимальным вращающим моментом бурильной колонны или тем, насколько может выдержать колонна гибких труб.

В ходе бурения скважины через подземные формации компоновка бурильной колонны испытывает значительный скользящий контакт как со стальной обсадной трубой, так и с горными породами. Такой скользящий контакт возникает главным образом из-за вращения и аксиального перемещения компоновки бурильной колонны в буровой скважине. Трение между движущимися поверхностями компоновки бурильной колонны и стационарными поверхностями обсадной трубы и формации создает значительное сопротивление на бурильной колонне и приводит к избыточному вращающему моменту и сопротивлению в ходе буровых работ. Проблема, вызванная трением, присуща любым буровым работам, но особенно нежелательна в скважинах наклонно-направленного бурения или в скважинах с большим отходом забоя от вертикали (БОВ). Наклонно-направленное бурение или БОВ представляет собой преднамеренное отклонение ствола скважины от вертикали. В некоторых случаях, угол относительно вертикали может составлять девяносто градусов от вертикали. Такие скважины обычно называют горизонтальными скважинами, и они могут быть пробурены на значительную глубину и значительное расстояние от буровой платформы.

Во всех буровых работах компоновка бурильной колонны имеет тенденцию опираться на стенки ствола скважины или обсадную трубу скважины, но данная тенденция намного больше в скважинах наклонно-направленного бурения, вследствие действия силы тяжести. По мере увеличения длины или степени вертикального отклонения бурильной колонны, величина силы трения, создаваемой вращением компоновки бурильной колонны, также возрастает. Чтобы преодолеть это увеличение силы трения, требуется дополнительная энергия для вращения компоновки бурильной колонны. В некоторых случаях, сила трения между компоновкой бурильной колонны и стенкой обсадной трубы или стволом скважины, превосходит максимальный вращающий момент, который может быть допущен компоновкой бурильной колонны и/или максимальную перегрузочную способность по крутящему моменту бурового станка, и буровые работы должны быть прекращены. Следовательно, глубина, до которой скважины могут быть пробурены с использованием имеющегося в наличие оборудования наклонно-направленного бурения и технологических приемов, ограничена.

Снижение трения является ключевым требованием в таких операциях подземного вращательного бурения на нефть и газ при сверхдальнем отклонении от вертикали. Одним способом снижения силы трения, вызванной контактом между компоновкой бурильной колонны и обсадной трубой (в случае обсаженной скважины) или стволом скважины (в случае необсаженного ствола скважины), является улучшение смазочных свойств бурового раствора. В промышленных буровых работах предпринимали попытки снижения сил трения, в основном, посредством использования буровых растворов на основе воды и/или масла, содержащих различные типы дорогих и часто вредных для окружающей среды добавок. Дизельные и другие минеральные масла также часто используют в качестве смазочных веществ, но при этом возникает проблема со сбросом бурового раствора. Известны определенные минералы, такие как бентонит, которые способствуют снижению силы трения между компоновкой бурильной колонны и необсаженной скважиной. Такие материалы, как Teflon, использовали для снижения силы трения, однако, они являются недостаточно долговечными и прочными. Другие добавки включают растительные масла, асфальт, графит, моющие средства и ореховую скорлупу, но каждый из этих материалов, имеет свои собственные ограничения. Хотя такие буровые растворы обладают рядом преимуществ, сброс бурового раствора представляет проблему. Кроме того, более проблемным вопросом является тот факт, что КТ (коэффициент трения) возрастает при повышении температуры, особенно в случае буровых растворов на основе воды.

Еще одним способом снижения силы трения между компоновкой бурильной колонны и обсадной трубой или буровой скважиной является использование твердого облицовочного материала для компоновки бурильной колонны (который в этом документе также называют твердосплавной наплавкой или наплавкой твердым сплавом). В патенте US 4665996, включенном в данный документ полностью посредством ссылки, описано применение твердосплавной наплавки на основной рабочей поверхности буровой трубы, где состав сплава включает: 50-65% кобальта, 25-35% молибдена, 1-18% хрома, 2-10% кремния и менее 0,1% углерода, для снижения силы трения между бурильной колонной и обсадной трубой или породой. В результате, снижают вращающий момент, необходимый для работ вращательного бурения, особенно наклонно-направленного бурения. Известный сплав также позволяет обеспечить превосходную износостойкость бурильной колонны, при снижении износа обсадной трубы. Твердосплавная наплавка может быть нанесена на участки компоновки бурильной колонны с применением способов наплавления покрытия или термического напыления.

Хотя твердосплавная наплавка являлась эффективной при защите замков бурильных труб до некоторой степени, известно, что частицы карбида вызывают грубый абразивный износ материала обсадных труб, таким образом, ограничивая эффективность данных способов.

Другим способом снижения силы трения между компоновкой бурильной колонны и обсадной трубой или буровой скважиной является применение алюминиевых буровых колонн, поскольку алюминий легче, чем сталь. Однако алюминиевая буровая колонна является дорогостоящей и ее трудно использовать в буровых работах, и она несовместима с большинством типов буровых растворов (например, с буровыми растворами с высоким рН).

В US патентах №№7182160, 6349779 и 6056073 описаны конструкции бороздчатых сегментов в бурильных колоннах с целью улучшения потока текучей среды в кольцевом пространстве и снижения контакта и силы трения со стенкой ствола буровой скважины.

Еще одна проблема, с которой сталкиваются при операциях вращательного подземного бурения, особенно наклонно-направленного бурения, является износ обсадной трубы и компоновки бурильной колонны, возникающий, когда металлические поверхности контактируют друг с другом. Такой абразивный износ между металлическими поверхностями при бурении нефтяных и газовых скважин приводит к избыточному износу как компоновки бурильной колонны, так и обсадной трубы. В настоящее время одним предпочтительным решением для снижения износа компоновок бурильных труб является нанесение твердосплавной наплавки на участки компоновки бурильной колонны. Карбид вольфрама, содержащий сплав, такой как стеллит 6 и стеллит 12 (торговая марка Cabot Corporation), обладает превосходной износостойкостью как материал твердосплавной наплавки. Твердосплавная наплавка защищает компоновку бурильной колонны, но это приводит к излишнему абразивному износу обсадной трубы. Данная проблема является особенно острой в ходе наклонно-направленного бурения, поскольку части компоновки бурильной колонны, которая имеет тенденцию прижиматься к обсадной трубе, непрерывно стирают обсадную трубу по мере вращения бурильной колонны. Кроме того, некоторые из сплавов твердосплавной наплавки, такие как карбид вольфрама, могут усугубить проблемы, связанные с трением.

Муфтовые устройства с покрытием для эксплуатации нефтяных и газовых скважин

Помимо устройств для подземного вращательного бурения на нефть и газ, трение также является проблемой в устройствах для эксплуатации нефтяных и газовых скважин. Эксплуатация нефтяных и газовых скважин сопряжена с основными механическими проблемами, решение которых может быть дорогостоящим или даже невозможным в плане исправления, ремонта или смягчения. С трением сталкиваются повсеместно в области нефтяного промысла; устройства, находящиеся в подвижном контакте, изнашиваются, и их исходные размеры уменьшаются, и устройства разрушаются под действием эрозии, коррозии и отложений. Все эти препятствия для нормальной работы могут быть устранены избирательным применением муфтовых устройств с нанесенным покрытием для эксплуатации нефтяных и газовых скважин, как описано ниже. Такие устройства для эксплуатации нефтяных и газовых скважин включают, но не ограничены ими, оборудование буровых установок; системы водоотделяющей колонны; трубные изделия; оборудование устья скважины, фонтанную арматуру и клапаны; эксплуатационное оборудование, включающее оборудование для механизированной эксплуатации скважин, колонны и оборудование для заканчивания скважины; оборудование для укрепления стенок скважины в песчаном грунте и формациях, и оборудование для внутрискважинных работ.

Оборудование и устройства нефтехимической и химической промышленности

Детали оборудования в нефтехимическом и химическом производстве подвержены разрушению в результате механических и химических воздействий. Например, детали подвергаются износу из-за трения поверхностей, приводящего к дефектам, требующим ремонта или замены. При определенных обстоятельствах, отходы, образовавшиеся вследствие износа, также могут загрязнять продукт, делая его непригодным. Помимо износа, избыточное трение между поверхностями также может увеличить энергию, требующуюся для работы. Также могут увеличиваться энергетические затраты при нагнетании текучих сред во время эксплуатации, вследствие избыточного трения или сопротивления между текучей средой и поверхностью детали, через которую перемещают указанную среду. Другой пример разрушения деталей может быть связан с коррозией, при которой детали необходимо периодически заменять. Коррозия также может привести к обрастанию внутреннего диаметра трубчатых теплообменников, что приводит к снижению эффективности теплопередачи. Все это представляет собой потенциальные помехи успешному выполнению нефтехимических операций, которые может быть дорого или даже невозможно исправить, устранить или смягчить.

Неограничивающие примеры таких деталей включают экструдеры, цилиндры, редукторы, втулки подшипника, компрессоры, насосы, трубы, насосно-компрессорные трубы, пресс-формы, клапаны и реакционные емкости.

Принимая во внимание расширяющийся характер этих широких требований для устройств вращательного бурения с большим отходом забоя от вертикали, муфтовых устройств с покрытием для эксплуатации нефтяных и газовых скважин и оборудования и устройств для нефтехимической и химической промышленности, существует потребность в антифрикционных покрытиях с улучшенными свойствами, такими как трение, износ, абразивный износ, коррозия, эрозия и образование отложений. Принимая во внимание эксплуатационные требования для этих областей, которые обычно включают высокие нагрузки и условия грубого абразивного износа, обычные и традиционные антифрикционные покрытия (например, графит, MoS2, WS2) могут не всегда соответствовать требованиям долговечности. Следовательно, существует потребность в разработке антифрикционных покрытий, которые демонстрируют достаточную долговечность в этих средах, благодаря улучшенному сопротивлению абразивному износу и пониженному истиранию как деталей с нанесенным покрытием, так и сопряженных материалов (например, стали обсадной трубы), относительно покрытий известного уровня техники.

Краткое описание изобретения

В соответствии с одним аспектом настоящего изобретения, предпочтительное многослойное антифрикционное покрытие включает: i) нижний слой, выбранный из группы, состоящей из CrN, TiN, TiAlN, TiAlVN, TiAlVCN, TiSiN, TiSiCN, TiAlSiN и их сочетаний, где толщина нижнего слоя составляет от 0,1 до 100 мкм; ii) способствующий адгезии слой, выбранный из группы, состоящей из Cr, Ti, Si, W, CrC, TiC, SiC, WC и их сочетаний, где толщина способствующего адгезии слоя составляет от 0,1 до 50 мкм, и указанный слой прилегает к поверхности нижнего слоя, и iii) функциональный слой, выбранный из группы, состоящей из композита на основе фуллерена, материала на основе алмаза, алмазоподобного углерода (АПУ) и их сочетаний, где толщина функционального слоя составляет от 0,1 до 50 мкм, и указанный слой прилегает к поверхности способствующего адгезии слоя. Способствующий адгезии слой расположен между нижним слоем и функциональным слоем, и также может обеспечивать дополнительную функцию повышения ударной вязкости. Коэффициент трения функционального слоя антифрикционного покрытия, по измерениям при испытаниях на трение посредством притирания блока к кольцу, меньше или равен 0,15, и измерения сопротивления абразивному износу антифрикционного покрытия согласно модифицированному испытанию на абразивный износ ASTM G105 показывают глубину следа износа меньше или равную 20 мкм и убыль массы меньше или равную 0,03 г.

В соответствии с другим аспектом настоящего изобретения, способ получения многослойного антифрикционного покрытия включает: i) обеспечение основы для нанесения покрытия, ii) осаждение на поверхность подложки нижнего слоя, выбираемого из группы, состоящей из CrN, TiN, TiAlN, TiAlVN, TiAlVCN, TiSiN, TiSiCN, TiAlSiN и их сочетаний, где толщина нижнего слоя составляет от 0,1 до 100 мкм, iii) осаждение на поверхность нижнего слоя способствующего адгезии слоя, выбираемого из группы, состоящей из Cr, Ti, Si, W, CrC, TiC, SiC, WC и их сочетаний, где толщина способствующего адгезии слой составляет от 0,1 до 50 мкм, и указанный слой прилегает к поверхности нижнего слоя; iv) осаждение на поверхность способствующего адгезии слоя функционального слоя, выбираемого из группы, состоящей из композита на основе фуллерена, материала на основе алмаза, алмазоподобного углерода (АПУ) и их сочетаний, где толщина функционального слоя составляет от 0,1 до 50 мкм, и указанный слой прилегает к поверхности способствующего адгезии слоя. Коэффициент трения функционального слоя антифрикционного покрытия, по измерениям при испытаниях на трение посредством притирания блока к кольцу, меньше или равен 0,15 и измерения сопротивления абразивному износу антифрикционного покрытия согласно модифицированному испытанию на абразивный износ ASTM G105 показывают глубину следа износа меньше или равную 20 мкм и убыль массы меньше или равную 0,03 г.

Эти и другие признаки и особенности предложенных многослойных антифрикционных покрытий, способов получения таких покрытий и способов применения таких покрытий для устройств подземного вращательного бурения, муфтовых устройств с нанесенным покрытием для эксплуатации нефтяных и газовых скважин и оборудования и устройств нефтехимической и химической промышленности и их преимущественных областей применения и/или использования, очевидны из подробного описания, особенно в сочетании с прилагаемыми к данному документу чертежами.

Краткое описание чертежей

Для помощи среднему специалисту в данной области техники при реализации и применении предмета данного изобретения, сделаны ссылки на прилагаемые чертежи, где:

на Фиг. 1 представлена микрофотография в Х-разрезе (X-sectional micrograph) испытательных образцов, с осажденным покрытиями разной структуры после CETR испытаний посредством притирания блока к кольцу с использованием песка, где нижний слой составляет (железную) основу, способствующий адгезии (улучшению вязкости) слой CrN отделяет верхний(ие) функциональный(ые) слой(и) от основы. Более подробная информация по структуре приведена в таблице 1 ниже.

Определения

«Оборудование низа бурильной колонны» (ОНБК) состоит из одного или более устройств, включая, но не ограничиваясь перечисленным, стабилизаторы, гидравлические стабилизаторы переменного калибра, обратные расширители, утяжеленные буровые трубы, гибкие утяжеленные буровые трубы, инструменты для наклонно-направленного бурения роторным способом, роликовые расширители, ударные переводники, забойные двигатели, инструмент каротажа во время бурения (КВБ), инструмент для скважинных измерений в ходе бурения (ИВБ), колонковый буровой инструмент, разбуриватели, расширители ствола скважины, центраторы, турбины, кривые переводники, забойные двигатели для наклонно-направленного бурения, бурильные яссы, форсирующие яссы, перепускные переводники, выбивные яссы, инструменты для уменьшения крутящего момента, переводники с обратным клапаном, ловильные инструменты, ловильные яссы, промывочные трубы, каротажные инструменты, переводники инклинометра, немагнитные ответные части любого из этих устройств и их сочетания, и их соответствующие внешние соединения.

«Обсадная труба» представляет собой трубу, установленную в ствол скважины для предотвращения обрушения стенок скважины и обеспечения продолжения бурения ниже дна колонны обсадной колонны с более высокой плотностью флюида и без протекания флюида в обсаженный пласт. Обычно устанавливают множество обсадных колонн в ствол скважины с постепенно уменьшающимся диаметром.

«Центраторы обсадных труб» представляют собой муфты, охватывающие снаружи обсадную трубу по мере ее продвижения в скважину. Центраторы часто оборудованы стальными пружинами или металлическими штырями, которые упираются в пласт с получением зазора между обсадной трубой и стенкой пласта, чтобы с целью центрирования обсадной трубы обеспечить более равномерное кольцевое пространство вокруг обсадной трубы для достижения лучшей герметизации цемента. Центраторы могут включать пальцевидные устройства для выскабливания ствола скважины, чтобы удалить фильтрационную корку бурового раствора, которая может препятствовать прямому контакту цемента с пластом.

Термин «прилегающий» употребляют в отношении объектов, которые примыкают один к другому, так что они могут иметь общую кромку или поверхность. Термин «не прилегающий» употребляют в отношении объектов, которые не имеют общей кромки или поверхности, поскольку они находятся на расстоянии или разнесены друг относительно друга. Например, замки бурильных труб представляют собой цилиндры большего диаметра, которые не являются прилегающими, поскольку цилиндр меньшего диаметра, а именно, буровая труба расположена между замками бурильных труб.

«Муфтовое соединение» представляет собой соединительное устройство между двумя частями трубы, часто, но не исключительно, оно является отдельной деталью, резьба которой приспособлена для двух более длинных частей, которые соединяет муфтовое соединение. Например, муфтовое соединение используют для соединения двух частей насосных штанг в оборудовании для механизированной эксплуатации скважин штанговыми насосами.

«Утяжеленные бурильные трубы» представляют собой толстостенные трубы в оборудовании низа бурильной колонны вблизи долота. Жесткость утяжеленных бурильных труб способствует прямолинейному бурению долотом, и массу утяжеленных труб используют для приложения массы к долоту, чтобы осуществлять бурение вперед.

«Бурильная колонна» представляет собой комплект полых труб по всей их полной длине, включающий ведущую трубу (если она присутствует), бурильную трубу и утяжеленные бурильные трубы, который составляет буровую компоновку от поверхности до дна скважины. Бурильная колонна не включает буровое долото. В особом случае обсаживания во время бурения обсадная колонна, которую используют для бурения геологических пластов, считается частью бурильной колонны.

«Компоновка бурильной колонны» представляет собой сочетание колонны бурильных труб и оборудования низа бурильной колонны или колонны гибких насосно-компрессорных труб и оборудования низа бурильной колонны. Компоновка бурильной колонны не включает буровое долото.

«Колонна бурильных труб» представляет собой колонну, состоящую из буровой трубы с присоединенными замками, переходной трубы между колонной бурильных труб и оборудованием низа бурильной колонны, включающей замки, бурильной трубы с утолщенной стенкой, включающей замки и уплотнительные элементы, и через указанную колонну перемещают флюид и передают крутящий момент от верхнего силового привода или ведущей бурильной трубы к утяжеленным буровым трубам и долоту. В некоторых ссылках, но не в этом документе, термин «колонна бурильных труб» включает как буровую трубу, так и утяжеленные буровые трубы в компоновке нижней части бурильной колонны.

«Отводы, тройники и муфтовые соединения» представляют собой обычно используемое трубное оборудование с целью соединения трубопроводов для заканчивания линии тока пластового флюида, например, для соединения ствола скважины с наземными производственными объектами.

«Ведущая труба» представляет собой участок трубы многоугольного сечения с плоскими ребрами, которая проходит через пол буровой установки на установках, снабженных более давним оборудованием стола бурового ротора. Вращающий момент прикладывают к данному участку трубы четырех-, шести- или, возможно, восьмиугольного сечения для вращения буровой трубы, которая присоединена ниже.

«Каротажные инструменты» представляют собой приборы, которые обычно опускают в скважину для проведения измерений; например, в ходе бурения, на бурильной трубе или в необсаженную или обсаженную скважину на канате. Приборы устанавливают на ряде носителей, сконструированных для спуска в скважину, таких как устройства цилиндрической формы, которые обеспечивают изоляцию инструментов от окружающей среды.

«Плунжерный подъемник» представляет собой устройство, которое перемещается вверх и вниз по колонне насосно-компрессорных труб для промывки системы труб водой, подобно операции «поршневания» трубопровода. С плунжерным подъемником в нижней части, поршневое устройство выполнено с возможностью блокировки потока флюидов, и поэтому оно выталкивается вверх по стволу скважины под действием давления флюидов снизу. По мере его перемещения вверх по стволу скважины, оно вытесняет воду, поскольку воде не дают возможности отделиться и обтекать плунжерный подъемник. В верхней части системы труб устройство инициирует изменение конфигурации плунжерного подъемника, так что он теперь перепускает флюиды, вследствие чего сила тяжести опускает его вниз вниз против потока, идущего вверх. Трение и износ являются важными параметрами при работе плунжерного подъемника. Трение снижает скорость спуска и подъема плунжерного подъемника, и износ внешней поверхности сопровождается появление зазора, который снижает эффективность устройства при перемещении вверх по стволу скважины.

«Добычное устройство» представляет собой широкий термин, охватывающий любое устройство, связанное с бурением, заканчиванием скважины, интенсификацией добычи, ремонтом скважины или добычей в нефтяных и/или газовых скважинах. Добычное устройство включает любое устройство, описанное в данном документе, используемое с целью добычи нефти и газа. Для удобства терминологии, закачку флюидов в скважину определяют как добычу с отрицательным темпом. Таким образом, упоминание слова «добыча» включает «закачку», если не указанное иное.

«Ударный переводник» представляет собой модифицированную утяжеленную буровую трубу, которая содержит поглощающий удар пружинообразный элемент для обеспечения относительного аксиального перемещения между двумя концами ударного переводника. Ударный переводник иногда используют для бурения очень твердых формаций, при котором могут возникать значительные удары в аксиальном направлении.

«Муфта» представляет собой трубчатую деталь, выполненную с возможностью насаживания на другую деталь. Внутренние и внешние поверхности муфты могут иметь круглый или некруглый профиль поперечного сечения. Внутренние и внешние поверхности могут в общем иметь разную геометрию, т.е. внешняя поверхность может быть цилиндрической с круглым поперечным сечением, при этом внутренняя поверхность может иметь эллиптическое или другое некруглое поперечное сечение. Альтернативно внешняя поверхность может быть эллиптической и внутренняя поверхность круглой, или могут быть обеспечены какие-либо другие сочетания. Штифты, прорези и другие средств можно использовать для ограничения одной или более степенями свободы муфты относительно тела, и можно использовать уплотнительные элементы, если существует перепад давления флюидов или необходимо сдерживание распространения флюидов. В более общем случае, муфту можно рассматривать как типичный полый цилиндр с одним или более радиусами или изменяющимися профилями поперечного сечения вдоль аксиальной длины цилиндра.

«Скользящий контакт» относится к фрикционному контакту между двумя телами при относительном перемещении, причем тела разделены флюидами или твердыми веществами, где твердые вещества включают частицы во флюиде (бентонит, стеклянные гранулы и т.д.), или устройствами, выполненными с возможностью обеспечения качения для снижения силы трения. Часть поверхности контакта двух тел при относительном перемещении • всегда будет находиться в состоянии сдвигового перемещения и, следовательно, скольжения.

«Насосные штанги» представляют собой стальные штанги, которые соединяют станок-качалку на поверхности со штанговым насосом на дне скважины. Такие штанги могут быть сборными и соединяться с помощью резьбового соединения, или они могут быть непрерывными штангами, которые перемещают подобно колонне гибких труб. По мере перемещения штанг вверх и вниз, возникает трение и износ в местах контакта между штангой и системой труб.

«Замок бурильной трубы» представляет собой соединительный элемент для труб с проходящей на конус резьбой, который обычно изготавливают из особого стального сплава, где муфтовое замковое соединение (с внешней и внутренней резьбой, соответственно) закрепляют на концах трубы. Замки бурильных труб обычно используют на буровой трубе, но также их можно использовать на рабочих колоннах и других ТИНС (трубные изделия нефтепромыслового сортамента, OCTG), и они могут быть присоединены сваркой трением к концам труб.

«Верхний силовой привод» представляет собой способ и оборудование, используемое для вращения буровой трубы от системы привода, расположенной на тележке, которую перемещают вверх и вниз по рельсам, присоединенным к буровой установке с мачтовой вышкой. Верхний силовой привод является предпочтительным средством эксплуатации буровой трубы, поскольку он обеспечивает одновременное вращательное и возвратно-поступательное движение трубы и циркуляцию рабочего раствора. При наклонно-направленном бурении часто снижается риск застревания трубы, когда используют оборудование верхнего силового привода.

«Лифтовая труба» представляет собой трубу, установленную в скважине внутри обсадной трубы для обеспечения протекания флюидов к поверхности.

«Клапан» представляет собой устройство, которое используют для регулировки расхода в трубопроводе. Существует множество типов клапанных устройств, включая обратный клапан, клапан с задвижкой, регулирующий клапан, шаровой клапан, игольчатый клапан и конический клапан. Клапанами можно управлять вручную, дистанционно или автоматически, или в их сочетании. Характеристики клапана в высокой степени зависят от уплотнения, установленного между плотно посаженными механическими устройствами.

«Седло клапана» представляет собой неподвижную поверхность, на которую опирается сальник, когда клапан приводят в действие для прекращения потока через клапан. Например, заслонка подземного предохранительного клапана уплотняется по седлу клапана, когда ее закрывают.

«Трос» представляет собой кабель, который используют для спуска инструментов и устройств в стволе скважины. Канат часто включает множество небольших нитей сплетенных вместе, но также существует моноволоконный трос или «скребковая проволока». Трос обычно разматывают с больших барабанов, установленных на самоходных каротажных станциях или агрегатах на салазках.

«Рабочие колонны» представляют собой соединительные участки трубы, используемые для выполнения работ в стволе скважины, таких как перемещение каротажного инструмента, вылавливание материалов из ствола скважины или выполнения ремонтно-изоляционных работ.

«Покрытие» включает один или более смежных слоев и любые границы раздела между ними. Покрытие можно наносить на материал основы тела в сборе, на твердосплавную наплавку, нанесенную на материал основы или на другое покрытие.

«Антифрикционное покрытие» представляет собой покрытие, для которого коэффициент трения составляет менее 0,15 при эталонных условиях. Обычное антифрикционное покрытие может включать один или более нижних слоев, способствующих адгезии слое и функциональных слоев.

«Слой» представляет собой толщу материала, который служит для определенных целей, например, он обеспечивает сниженный коэффициент трения, высокий коэффициент жесткости или служит механической опорой для вышележащих слоев или для защиты нижележащих слоев.

«Антифрикционный» или «функциональный слой» представляет собой слой, который обеспечивает низкую силу трения в антифрикционном покрытии. Он также может обеспечивать улучшенное сопротивление абразивному износу и износостойкость.

«Способствующий адгезии слой» обеспечивает улучшенную адгезию между функциональным(и) слоем(ями) и/или нижним(и) слоем(ями) в многослойном покрытии. Также он обеспечивает улучшенную ударную вязкость.

«Нижний слой» наносят между внешней поверхностью материала основы тела в сборе, или твердосплавной наплавкой, или промежуточным слоем и способствующим адгезии слоем или функциональным слоем или между функциональным(и) слоем(ями) и/или способствующим(и) адгезии слоем(ями) в многослойном покрытии.

«Дифференцированный слой» представляет собой слой, в котором по меньшей мере одна составляющая, элемент, компонент или собственные свойства слоя изменяются по толщине слоя или в какой-либо доле слоя.

«Промежуточный слой» представляет собой слой, расположенный между внешней поверхностью материала основы тела в сборе или твердосплавной наплавкой и слоем, который может быть другим промежуточным слоем или слоем, включающим антифрикционное покрытие. Может присутствовать один или более промежуточных слоев, размещенных таким образом. Промежуточный слой может включать, но не органичен перечисленным, нижний(е) слой(и), включающий(е) антифрикционное покрытие.

«Твердосплавная наплавка» представляет собой слой, расположенный между внешней поверхностью материала основы тела в сборе и промежуточным(и) слоем(ями) или одним из слоев, включающих антифрикционное покрытие. Твердосплавную наплавку используют в буровой промышленности при бурении на нефть и газ для предотвращения износа замков бурильных труб и обсадных колонн.

«Граница раздела» представляет собой переходную область от одного слоя к соседнему слою, в которой состав одного или более составляющего материала и/или значение характеристик изменяются от 5% до 95% от величины, характеризующей каждый из соседних слоев.

«Дифференцированная граница раздела» представляет собой границу раздела, выполненную так, что на ней постепенно изменяется состав составляющего материала и/или значение характеристик от одного слоя к соседнему слою. Например, дифференцированная граница раздела может образоваться в результате постепенного прекращения нанесения первого слоя, при одновременном постепенном начале процесса нанесения обработки второго слоя.

«Недифференцированная граница раздела» представляет собой границу раздела, на которой скачкообразно изменяется состав составляющего материала и/или значение характеристик от одного слоя к соседнему слою. Например, недифференцированная граница раздела может быть образована в результате прекращения нанесения одного слоя и последующего начала процесса нанесения второго слоя (Примечание: Некоторые из указанных выше определений приведены из A Dictionary for the Petroleum Industry. Third Edition, The University of Texas at Austin, Petroleum Extension Service, 2001).

Подробное описание

Все численные значения в пределах подробного описания и формулы изобретения в данном документе приведены со словом «приблизительно» или «приближенно», употребляемым перед указанным значением, и в них учитывается погрешность эксперимента и разброс, который мог бы ожидать специалист в данной области техники.

Родственные заявки

В US 8220563, включенном во всей полноте в данный документ посредством ссылки, описано применение покрытий со сверхнизким коэффициентом трения в компоновках бурильной колоны, используемых при бурении на газ и нефть. Другие добычные устройства для нефтяных и газовых скважин могут выигрывать от применения покрытий, раскрытых в данном документе. Компоновка бурильной колонны является одним примером добычного устройства, которое может выигрывать от применения покрытий. Геометрия действующей компоновки бурильной колонны является одним примером категории областей применения, включающих цилиндрическое тело. В случае буровой колонны, действующая компоновка бурильной колонны представляет собой внутренний цилиндр, находящийся в скользящем контакте с обсадной трубой или необсаженной скважиной, представляющей собой внешний цилиндр. Эти устройства могут иметь различные радиусы и альтернативно могут быть описаны, как включающие множество смежных цилиндров различных радиусов. Как описано ниже, существует несколько других примеров цилиндрических тел в операциях нефтегазовой добычи, которые либо находятся в скользящем контакте из-за относительного перемещения, либо стационарно подвергаются контакту с потоками флюидов. Покрытия по изобретению можно с преимуществом применять в каждой из этих областей, при рассмотрении соответствующей поставленной задачи, оценке проблемы контакта или протекания потока, которую необходимо решить, чтобы снизить силу трения, износ, коррозию, эрозию или образование отложений, и взвешенном рассмотрении пути нанесения таких покрытий на определенные устройства с максимальным эффектом и преимуществами.

В US 8261841, включенном во всей полноте в данный документ посредством ссылки, раскрыто применение покрытий со сверхнизким коэффициентом трения в добычных устройствах для нефтяных и газовых скважин и способы изготовления и применения таких устройств с покрытиями. В одном варианте добычное устройство с покрытием для нефтяных и газовых скважин включает добычное устройство для нефтяных и газо