Прессующий поршневой узел машины литья под давлением

Иллюстрации

Показать всеИзобретение относится к литейному производству, а именно к литью под давлением. Поршневой узел машины литья под давлением содержит поршень, соединенный со штоком, в продольном канале которого установлена трубка с уплотнительным элементом на заднем конце, диск с полым хвостовиком, размещенный без зазоров между торцами поршня и штока, при этом хвостовик соединен неразъемно с передним концом трубки и наружной резьбой с передним концом штока и зафиксирован штифтом, в диске выполнены задние поперечные окна, выходящие в полость хвостовика, а в штоке выполнены задние поперечные окна, выходящие в его продольный канал, коническое дно и в кольцевую канавку с уплотнительным элементом. Между боковыми поверхностями диска, поршня и штока образован кольцевой зазор, в который открыта кольцевая канавка, а между передним торцом штока и кольцевой канавкой на штоке или на задней части диска выполнен опирающийся на боковую поверхность полости поршня кольцевой выступ с продольными проточками, при этом соединение штока с поршнем по резьбе выполнено позади кольцевой канавки и на штоке установлена гайка-втулка, упирающаяся в задний торец поршня. Обеспечивается повышение надежности прессующего узла и стойкости поршня вследствие охлаждения его по всему периметру. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к металлургическому производству и пригодно как элемент оснастки для получения цветных отливок на этих машинах.

Известен шток этой машины, на передней части которого размещен поршень с зазором между их торцами; с торца первого образован продольный канал, в котором с боковым зазором зафиксирована трубка с уплотнительным элементом на конце, упертым локально в его коническое дно, куда открыто одно поперечное окно, а другое выходит в боковой зазор; у переднего торца образованы поперечные окна, открытые в выше указанный боковой зазор, а в конце части передней части размещен свой уплотнительный элемент для герметизации зоны охлаждения поршня (см. патент SU 1783209 А1 от 23.01.1989).

Его недостатки: неэффективность охлаждения поршня из-за толстых стенок переднего торца;

перегрев и разрушение последнего и уплотнительного элемента вследствие отсутствия омывания его хладагентом.

Известен и другой поршневой узел, содержащий соединенные между собой поршень и шток; трубку, установленную с боковым зазором в образованном с его переднего торца продольном канале; на заднем конце трубки размещен уплотнительный элемент, упирающийся локально в коническое дно этого канала; на переднем конце трубки размещен неразъемно соединенный с ним полый хвостовик, ввернутый резьбой в канал штока и дополнительно зафиксированный с ним штифтом; этот хвостовик заканчивается диском, расположенным без зазора между торцами поршня и штока и имеющим поперечные окна, открытые в полость хвостовика и в продольные проточки присоединительной поверхности штока, выходящие в его кольцевую канавку с уплотнительным элементом, куда открыты поперечные окна его передней части, выходящие также и в его продольный канал; в задней части штока выполнены поперечные окна: одно открыто в этот канал, а другое - в его коническое дно (см. патент RU 2179907 С2 от 22.05.2000).

Его недостатки: отворачивание поршня со штока от усилия запрессовки при работе машины; трудность свинчивания первого со второго из-за коррозии их резьбовых поверхностей от циркулирующего хладагента по продольным канавкам резьбовой поверхности штока; нерациональность длин резьб этих элементов и поэтому продолжительность их изготовления и соединения (разъединения) между собой; локальное охлаждение поршня в зоне продольных проточек соединительной (резьбовой) части штока.

Задачей предлагаемого изобретения является повышение надежности и технологичности поршневого узла.

Технический результат от его использования заключается в исключении самоотвинчивания поршня со штока, коррозии резьбового соединения поршень-шток и укорачивании длины этого соединения без продольных проточек штока, а также повышении стойкости поршня.

Это достигается тем, в поршневом узле машины литья под давлением, содержащем соединенные между собой поршень и шток с продольным каналом под трубку с уплотнительным элементом на заднем конце и полым хвостовиком на переднем конце, ввернутым в шток с дополнительной фиксацией его штифтом, переходящим в размещенный без зазоров между торцами поршня и штока диск с поперечными окнами, открытыми в полость хвостовика и в продольные проточки соединительной части штока, выходящие в его кольцевую канавку с уплотнительным элементом, которая его передними поперечными окнами соединена с продольным каналом, а его задние поперечные окна открыты в этот канал и его коническое дно; при этом сзади этой канавки на штоке расположен поршень боковой поверхностью полости, образованной с его заднего торца, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО присоединительная поверхность под поршень выполнена на штоке сзади его кольцевой канавки, открытой спереди ее в кольцевой зазор, образованный поверхностями диска, поршня и штока, имеющего между его передним торцом и этой канавкой как минимум один с продольными проточками кольцевой выступ под поверхность полости поршня, в задний торец которого уперта соединенная со штоком передним торцом гайка-втулка;

кольцевой выступ с продольными проточками выполнен в задней части диска; кольцевой выступ штока или диска выполнен в виде двух полуколец с продольными проточками, зафиксированных крепежом на штоке или диске; на штоке или диске выполнена боковая кольцевая канавка под зафиксированное в ней разрезное кольцо с продольными проточками.

Выполнением присоединительных (резьбовых) поверхностей штока и поршня соответственно сзади кольцевой канавки 1-го и с заднего торца 2-го, загерметизированных уплотнительным элементом штока, исключается их коррозия от циркулирующего вдоль поршня и штока хладагента, чем повышается надежность этого узла.

Укорачиванием длин их резьбовых поверхностей повышается технологичность поршня и штока, у которого к тому же отсутствуют продольные проточки под хладагент, и сокращается время сборки-разборки их между собой.

Использованием гайки-втулки, навернутой на резьбовую поверхность штока, с которой соединен своей резьбой поршень, и упертой передним торцом в задний торец последнего, исключается свинчивание со штока поршня от усилия прессования, устраняющее разрушение переднего торца последнего при работе, и предотвращается попадание технологической грязи в резьбовое соединение поршень-шток.

Заменой продольных проточек резьбовой поверхности штока боковым зазором между поверхностями диска, штока и поршня повышается эффективность охлаждения и стойкость поршня вследствие омывания хладагентом практически всей внутренней поверхности последнего от дна его полости до кольцевой канавки штока.

Образованием кольцевого выступа с продольными проточками на штоке между его кольцевой канавкой и передним торцом под поверхность полости поршня обеспечивается перемешивание ими хладагента в боковом зазоре и интенсификация отвода тепла от поршня.

Исполнением кольцевого выступа с продольными проточками в задней части диска предлагаемой формулы изобретения повышается технологичность передней части штока под поршень из-за отсутствия там этого выступа с продольными проточками.

Заменой кольцевого выступа штока или диска двумя полукольцами с продольными проточками, зафиксированными крепежом на штоке или диске, обеспечивается беспрепятственное размещение на штоке уплотнительного элемента, когда с этих деталей снято одно или оба полукольца.

Использованием разрезного кольца с продольными протоками вместо кольцевого выступа с продольными проточками или двух полуколец штока или диска, размещенного и зафиксированного крепежом в боковой кольцевой канавке штока или диска, упрощается также установка уплотнительного элемента на шток, когда это кольцо снято со штока или диска.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом не следуют из уровня техники.

Это позволяет считать, что оно ново, имеет существенные отличия, промышленно применимо и поэтому полностью соответствует критерию ИЗОБРЕТЕНИЕ.

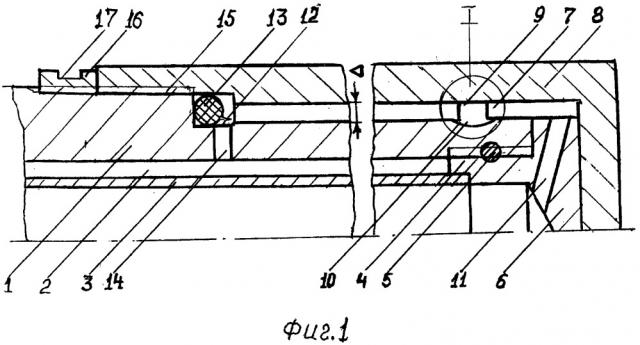

Предлагаемое представлено чертежом, где на фиг. 1 показана передняя часть поршневого узла, а задняя часть его идентична выше приведенным аналогу и прототипу и поэтому не приведена.

Узел содержит переднюю часть штока 1, с торца которого выполнен продольный канал 2, в котором с боковым зазором размещена трубка 3, неразъемно соединенная передним концом с полым хвостовиком 4, соединенным резьбой с резьбой канала 2 штока 1 и дополнительно зафиксированным в нем штифтом 5, например. Хвостовик 4 заканчивается диском 6, размещенным без зазоров между передним торцом штока 1 и дном полости 7 поршня 8. Между поверхностями поршня 8, диска 6 и штока 1 образован кольцевой зазор Δ, а на последнем выполнен кольцевой выступ 9 с проточками 10 прямоугольной, трапецеидальной, радиусной и т.д. формы, базирующийся боковой поверхностью на поверхности полости 7 поршня 8.

В диске 6 выполнены поперечные окна 11, открытые в полости хвостовика 4 и поршня 8, а в кольцевой канавке 12 штока 1 размещен уплотнительный элемент 13, герметизирующий зону циркуляции хладагента вдоль поршня 8 от дна его полости 7 до этого элемента. В эту канавку открыты поперечные окна 14 штока 1, выходящие в его канал 2 и в этот кольцевой зазор. Сзади кольцевой канавки 12 на штоке 1 образована соединительная (резьбовая) поверхность 15 под соответствующую поверхность поршня 8, образованную с его заднего торца. На этой поверхности размещена гайка-втулка 16 с закрытыми с краев лысками 17 под ключ, упертая передним торцом в задний торец поршня 8.

Поршень 8 охлаждается так: хладагент по полости 2 штока 1 поступает от его задней части к передней и через поперечные окна 14 попадает в кольцевую канавку 12, охлаждая уплотнительный элемент 13. Далее он поступает в кольцевой зазор Δ, по которому от задней части поршня 8 устремляется к дну его полости 7, охлаждая по всему периметру ее боковую поверхность и через дно этой полости частично и передний торец поршня 8. Проточками 10 кольцевого выступа 9 хладагент перемешивается, чем интенсифицируется отвод тепла от передней части поршня и особенно от зоны пересечения его боковой и торцевой поверхностей. Далее нагретый хладагент через поперечные окна 11 диска 6 отводится в полость хвостовика 4, из которой по полости трубки 3 отводится в заднюю часть штока и далее через поперечное окно за его пределы. Интенсивность охлаждения поршня 8 определяется расходом хладагента и связанной с ним скоростью циркуляции его по кольцевому зазору Δ, а разрушением пограничного слоя на поверхности полости 7 поршня 8 проточками 10 кольцевого выступа 9 интенсифицируется теплоотвод от передней части поршня 8, максимально нагреваемой сплавом при работе машины.

Такой схемой охлаждения повышается его стойкость на несколько десятков тысяч запрессовок АЛ сплавов, причем, чем меньше диаметр поршня, тем больше она возрастает.

Омыванием хладагентом уплотнительного элемента 13 исключается его нагрев и гарантируется значительная стойкость его.

Контактом боковой поверхности кольцевого выступа 9 штока с боковой поверхностью полости 7 поршня 8 обеспечивается базирование его на передней части штока 1, чем исключается изгиб передней части поршня при смещении механизма прессования машины относительно ее линии центров.

Количество этих выступов на штоке зависит от диаметра поршня, определяющего его длину: так при диаметрах 40 мм необходим один выступ, 100 мм - два кольцевых выступа и т.д.

Длина резьбовых поверхностей поршня 8 должна быть не более 10 витков резьбы, а у штока она больше с учетом длины гайки-втулки 16, чем повышается технологичность поршня 8 и штока 1 из-за отсутствия у последнего продольных проточек на резьбовой поверхности.

Размещением уплотнительного элемента 13 перед этими резьбовыми поверхностями исключается их коррозия от хладагента и повышается надежность предлагаемого узла.

Упором переднего торца гайки-втулки в задний торец поршня 8 устраняется самоотвинчивание его со штока от усилия прессования при работе машины литья под давлением.

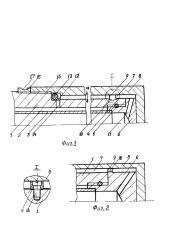

На фиг. 2 чертежа представлен п. 2 предлагаемой формулы изобретения, а на виде I - ee п. 3 и 4.

Отличие фиг. 2 от фиг. 1 - в выполнении кольцевого выступа 9 с продольными проточками 10 не на штоке 1, а на задней части диска 6.

Эффект охлаждения поршня 8 от такого решения и решений пп. 3 и 4 формулы аналогичен предыдущему с размещением кольцевого выступа 9 с продольными проточками 10 на передней части штока 1.

Его преимущество - проще изготовить продольные проточки 10 на диске 6, чем на штоке 1.

Кольцевой выступ 9 с продольными проточками 10 не должен препятствовать размещению уплотнительного элемента 13 в канавке 12 штока 1.

Если это не возможно, то на штоке 1 или диске 6 фиксируются крепежом 18 два полукольца 9 или разрезное кольцо 9 в выполненной под него боковой кольцевой канавке штока 1 или диска 6 (см. вид I).

В пп. 2-4 формулы кольцевой выступ 9, или полукольцо 9, или разрезное кольцо 9 (перечисленные элементы устройства имеют продольные проточки 10) базируются наружной боковой поверхностью на боковой поверхности полости 7 поршня 8.

Таким образом, предлагаемым узлом прессования повышаются его надежность исключением самоотвинчивания поршня при работе, коррозии резьбовых поверхностей узла, технологичность из-за коротких резьбовых поверхностей поршня и штока и использования кольцевого зазора вместо продольных проточек последнего.

1. Поршневой узел машины литья под давлением, содержащий поршень, соединенный со штоком, в продольном канале которого установлена трубка с уплотнительным элементом на заднем конце, диск с полым хвостовиком, размещенный без зазоров между торцами поршня и штока, при этом хвостовик соединен неразъемно с передним концом трубки и наружной резьбой с передним концом штока и зафиксирован штифтом, в диске выполнены задние поперечные окна, выходящие в полость хвостовика, а в штоке выполнены задние поперечные окна, выходящие в его продольный канал, коническое дно и в кольцевую канавку с уплотнительным элементом, отличающийся тем, что между боковыми поверхностями диска, поршня и штока образован кольцевой зазор, в который открыта кольцевая канавка, а между передним торцом штока и кольцевой канавкой на штоке или на задней части диска выполнен опирающийся на боковую поверхность полости поршня кольцевой выступ с продольными проточками, при этом соединение штока с поршнем по резьбе выполнено позади кольцевой канавки и на штоке установлена гайка-втулка, упирающаяся в задний торец поршня.

2. Поршневой узел по п. 1, отличающийся тем, что кольцевой выступ выполнен в виде двух полуколец, зафиксированных на штоке или диске.