Способ нанесения покрытия из аморфного оксида алюминия реактивным испарением алюминия в разряде низкого давления

Иллюстрации

Показать всеИзобретение относится к области нанесения покрытий из аморфного оксида алюминия на изделия из металла и диэлектриков и может быть использовано в различных областях науки и техники. Способ нанесения покрытия из аморфного оксида алюминия реактивным испарением алюминия осуществляют следующим образом. В рабочей камере прикладывают напряжение и зажигают тлеющий разряд между самонакаливаемым полым катодом, через полость которого подают поток аргона, и полым анодом, помещенным внутрь экрана, имеющего плавающий потенциал. В полости анода размещают навеску алюминия и используют его в качестве тигля, разогревают самонакаливаемый полый катод увеличением тока разряда до температуры, обеспечивающей переход тлеющего разряда в режим горения с двойным электрическим слоем пространственного заряда на входе в полый анод, и проводят очистку поверхности подложки, установленной напротив апертуры полого анода, распылением ионами аргона. Затем в рабочую камеру подают кислород и увеличивают ток разряда до значений, обеспечивающих разогрев и испарение алюминия с ионизацией его паров потоком ускоренных в двойном электрическом слое электронов и формированием потока ионов испаряемого алюминия, ускоренных до энергии 10-100 электрон-вольт в направлении подложки, с обеспечением формирования в среде, содержащей кислород и пары алюминия, покрытия из аморфного оксида алюминия. Обеспечивается получение высококачественного диэлектрического оксидного покрытия из аморфного оксида алюминия при регулируемой в широких пределах скорости нанесения. 1 ил.

Реферат

Изобретение относится к области нанесения покрытий из аморфного оксида алюминия реактивным испарением алюминия на изделия из металла и диэлектриков и может быть использовано в различных областях науки и техники. Покрытия из аморфного оксида алюминия, благодаря сочетанию высокой твердости, термостойкости, химической инертности, а также теплозащитным, электроизоляционным и другим свойствам, перспективны для широкого спектра применений. Такое покрытие используют при изготовлении износостойких деталей машин, работающих в агрессивных средах и подвергающихся интенсивному эрозионному и абразивному воздействиям, в микроэлектронике в качестве материала подложки электронных схем, светодиодов и солнечных батарей, а также в инструментальном производстве, где оксид алюминия используется в составе многослойных покрытий на пластинах из твердого сплава. Диэлектрические оксидные слои используются в качестве просветляющих и высокоотражающих покрытий при разработке полупроводниковых лазерных излучателей.

Нанесение диэлектрических оксидных покрытий с высокой скоростью (более 100 нм/ч) широко распространенным методом реактивного магнетронного распыления затруднено из-за образования на поверхности распыляемых мишеней оксидов, коэффициент распыления которых на порядок величины меньше, чем для чистых металлов [Распыление твердых тел ионной бомбардировкой. Вып. II. Распыление сплавов и соединений, распыление под действием электронов и нейтронов, рельеф поверхности: Пер. с англ. / Под ред. Р. Бериша. М.: Мир, 1986. 488 с.]. Более высокую скорость обеспечивает способ нанесения оксидных покрытий испарением катода дугового разряда в среде реакционного газа. В катодных пятнах дугового разряда генерируется поток ионов материала катода с энергией в несколько десятков электрон-вольт, что обеспечивает получение плотных оксидных покрытий. Однако, наряду с ионным потоком в катодных пятнах генерируются микрокапли материала катода, внедрение которых в состав диэлектрического оксидного покрытия резко ухудшает его качество. Применение магнитных фильтров для отсечки микрокапельной фракции плазмы дуги усложняет конструкцию устройства и снижает скорость нанесения покрытия.

Наиболее распространенным способом нанесения диэлектрических оксидных покрытий в настоящее время является реактивное испарение металлов электронным пучком. Известен способ нанесения покрытий из Al2O3, при котором алюминий испаряют высокоэнергетичным (5-25 кВ) электронным пучком, а для ионизации паров используют сильноточный (400 А) разряд с самонакаливаемым полым катодом [Н. Morgner, М. Neumann, S. Straach, М. Krug. The hollow cathode: a high-performance tool for plasma-activated deposition. Surface and Coatings Technology 108-109 (1998) 513-519]. Таким методом при комнатной температуре были получены плотные аморфные Al2O3 покрытия толщиной 2-6 мкм, скорость осаждения достигала 100 нм/с.

Недостатком данного способа является использование такого технически сложного в эксплуатации устройства, как электронная пушка, и необходимость принятия мер защиты персонала при работе с высоким напряжением и защиты от рентгеновского излучения, которое генерируется при воздействии высокоэнергетического электронного пучка на металл. Кроме того, условием устойчивой продолжительной работы пушки является низкое давление газа в пушке, которое не должно превышать 10-2 Па, что требует принятия специальных мер для поддержания перепада давлений между рабочей камерой и пушкой.

Наиболее близким к заявляемому является способ нанесения покрытия, в котором электронный пучок используется только на стадии нагрева и расплавления металла, затем в парах испаряемого металла зажигают сильноточный разряд с локализацией анода на расплавленном металле с током до 150 А при напряжении 30-70 В, который поддерживает требуемую температуру расплава и ионизацию паров [В.В. Кудинов, Г.В. Бобров. Нанесение покрытий напылением. Теория, технология и оборудование - М.: Металлургия, 1992, - 432 с.]. Недостатком данного способа является использование электронной пушки на этапе нагрева и расплавления испаряемого металла, кроме того, поскольку дуговой разряд на стадии нанесения покрытия поддерживается с помощью накаливаемой катодной нити, которая быстро выходит из строя в кислородсодержащей среде, такая система имеет очень малый срок службы в устройствах нанесения оксидных покрытий.

Основная техническая задача, решаемая в предлагаемом способе, это получение высококачественных диэлектрических покрытий из аморфного оксида алюминия с регулируемой в широких пределах скоростью нанесения. Поставленная техническая задача решается следующим образом. Используют сильноточный разряд низкого давления с самонакаливаемым полым катодом и полым анодом. Самонакаливаемый полый катод, в отличие от проволочных термоэмиссионных катодов прямого накала, способен длительное время устойчиво функционировать в устройстве нанесения оксидных покрытий при условии, что поток аргона подается через полый катод, а кислород поступает в область вблизи держателя образцов. Создаваемая таким образом газодинамическая экранировка катода практически исключает взаимодействие кислорода с рабочей поверхностью самонакаливаемого полого катода.

Процессы разогрева, испарения и ионизации паров металла происходят во внутренней полости анода, в которую помещают испаряемый металл, внешнюю поверхность полого анода, изготовленного из тугоплавкого металла, закрывают керамическим или металлическим экраном, имеющим плавающий потенциал, а подложку размещают напротив выходной апертуры полого анода. Условием устойчивого горения сильноточного разряда на внутреннюю поверхность полого анода с малой входной апертурой является формирование двойного электрического слоя пространственного заряда, в котором создается направленный внутрь анодной полости поток электронов. Падение напряжения на двойном слое устанавливается такой величины, при которой выполняется условие Ленгмюра для соотношения электронного Ie и ионного Ii токов через слой: , где m, М - масса электрона и иона, соответственно [И. Лангмюр. Электрические разряды в газах при низких давлениях. Успехи физических наук, 1933. Т. XII, Вып. 2. С. 291-312], и составляет несколько десятков электрон-вольт. Электроны, ускоренные в двойном электрическом слое, обеспечивают генерацию ионов в анодной полости.

Вначале зажигают разряд в инертном газе и производят очистку поверхности подложки ионным распылением, затем добавляют реактивный газ и увеличивают ток разряда до значений, обеспечивающих расплавление и испарение алюминия и ионизацию пара. Испаренные атомы металла и ионы, ускоренные в двойном электрическом слое, поступают на подложку и при взаимодействии с реактивным газом формируют покрытие. Скорость осаждения покрытия регулируется величиной тока разряда.

Таким образом, совокупность процессов в сильноточном разряде в режиме его горения с двойным электрическим слоем пространственного заряда на входе в полый анод, включающая термическое испарение металла с высокой степенью ионизации паров потоком ускоренных в двойном слое электронов и формирование потока ионов испаряемого металла, ускоренных до энергии 10-100 электрон-вольт в направлении подложки, обеспечивает формирование оксидного покрытия в кислородсодержащей среде. Очистка подложки ионами инертного газа обеспечивает высокую адгезию покрытия, а интенсивная ионная бомбардировка в процессе осаждения покрытия обеспечивает высокую плотность покрытия. Подбором параметров разряда можно регулировать скорость испарения металла, степень ионизации пара, ток и энергию ионов в потоке. Ускорение ионов в двойном электрическом слое в апертуре полого анода, а не в слое, создаваемом напряжением смещения вблизи поверхности подложки позволяет избежать проблем, связанных с зарядкой поверхности диэлектрических пленок и снижением энергии ионов, а также исключает влияние формы изделия на распределение ионного тока по поверхности покрытия, что позволяет избежать фокусировки ионного тока на элементах изделий с малым радиусом кривизны, приводящей, в частности, к затуплению режущих кромок инструмента с покрытием.

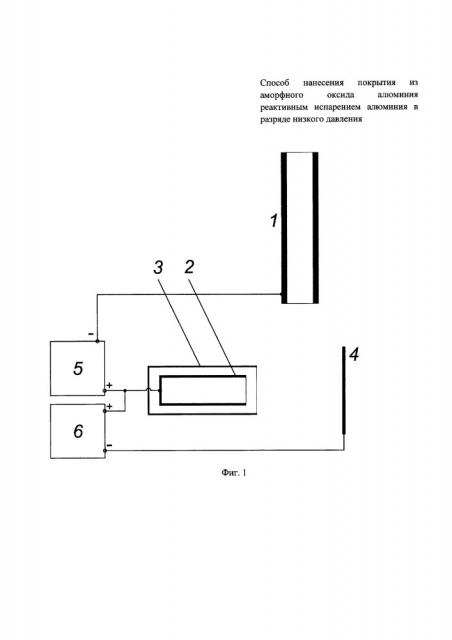

На фигуре 1 изображена схема процесса нанесения аморфного оксидного покрытия реактивным термическим испарением металлов в анодной полости сильноточного разряда постоянного тока с полым самонакаливаемым катодом: 1 - полый самонакаливаемый катод; 2 - полый анод; 3 - экран; 4 - держатель образцов; 5 - источник питания разряда; 6 - источник импульсного отрицательного напряжения смещения.

Предложенный способ был реализован с электродной системе с самонакаливаемым полым катодом из нитрида титана, изготовленным в виде трубки длиной 70 мм с внутренним диаметром 12 мм и толщиной стенки 2,5 мм. Полый анод из тантала в форме трубки диаметром 12 мм и длиной 40 мм размещался внутри металлического экрана, имевшего плавающий потенциал. Внутрь полого анода, использовавшегося в качестве тигля, загружалась навеска алюминия массой 1 г. Держатель образцов в виде пластины площадью 8 см2 устанавливали напротив апертуры полого анода на расстоянии 40 мм и подключали к полому аноду через источник импульсного отрицательного напряжения смещения (50 кГц, 10 мкс, 0-500 В). Поток аргона 40 мл/мин подавали через катодную полость. Кислород напускали в рабочий объем. Подача напряжения между катодом и полым анодом приводит к зажиганию тлеющего разряда, который за время порядка 1 минуты разогревает самонакаливаемый полый катод до температур, обеспечивающих переход разряда в сильноточный низковольтный режим. Разряд горит в режиме с двойным слоем пространственного заряда на входе в полый анод, о чем свидетельствует появление ионного тока на держатель образцов и значительная разность потенциалов (30-50 В) полого анода и держателя образцов. Устанавливается ток разряда 2 А и в течение 10 мин производили ионную очистку поверхности подложки потоком ионов с плотностью тока 2 мА/см2, которые дополнительно ускоряются напряжением смещения до энергии 500 эВ. Затем в рабочую камеру напускали кислород (поток 25 мл/мин). Полное давление газовой смеси в объеме составляло 0,2 Па. Ток разряда в цепи тигля плавно увеличивали до 4 А и производили осаждение покрытия. Температура держателя образцов в таком режиме составляла не более 250°С, скорость осаждения покрытия составляла 60 нм/мин, наносили покрытия толщиной до 10 мкм. В качестве подложки использовались кварцевое стекло и кремний.

Результаты исследования структурно-фазового состояния методом рентгеновской дифракции свидетельствуют об аморфной структуре покрытия. Элементный состав покрытия, измеренный энергодисперсионным методом, соответствует стехиометрическому составу Al2O3. Микротвердость покрытия, измеренная ультрамикротвердомером Shimadzu», составила 12 ГПа.

Процесс нанесения покрытия легко масштабируется, в частности, использованная в эксперименте конструкция самонакаливаемого полого катода обеспечивает стабильную длительную работу со средним током до 75 А, поэтому при увеличении размеров полого анода, массы испаряемого металла и потока кислорода и соответствующем увеличении скорости откачки вакуумной системы можно повысить скорость напыления и размеры подложки на порядки величины. Таким образом, предложенный способ решает поставленную техническую задачу получения высококачественного диэлектрического покрытия из аморфного оксида алюминия с регулируемой в широких пределах скоростью нанесения покрытия.

Способ нанесения покрытия из аморфного оксида алюминия реактивным испарением алюминия, отличающийся тем, что в рабочей камере прикладывают напряжение и зажигают тлеющий разряд между самонакаливаемым полым катодом, через полость которого подают поток аргона, и полым анодом, помещенным внутрь экрана, имеющего плавающий потенциал, в полости анода размещают навеску алюминия и используют его в качестве тигля, разогревают самонакаливаемый полый катод увеличением тока разряда до температуры, обеспечивающей переход тлеющего разряда в режим горения с двойным электрическим слоем пространственного заряда на входе в полый анод, и проводят очистку поверхности подложки, установленной напротив апертуры полого анода, распылением ионами аргона, затем в рабочую камеру подают кислород и увеличивают ток разряда до значений, обеспечивающих разогрев и испарение алюминия с ионизацией его паров потоком ускоренных в двойном электрическом слое электронов и формированием потока ионов испаряемого алюминия, ускоренных до энергии 10-100 электрон-вольт в направлении подложки, с обеспечением формирования в среде, содержащей кислород и пары алюминия, покрытия из аморфного оксида алюминия.