Катализатор защитного слоя

Иллюстрации

Показать всеИзобретение относится к катализаторам защитного слоя, располагаемым перед основным катализатором гидроочистки углеводородного сырья. Описан катализатор, содержащий биметаллическое комплексное соединение [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с концентрацией 5,3-7,9 мас. %; носитель γ-Аl2О3 – остальное. Технический результат заключается в повышенной емкости катализатора по диоксиду кремния, повышенной стойкости катализатора к дезактивации в условиях гидроочистки углеводородного сырья. 3 з.п. ф-лы, 3 табл., 3 пр.

Реферат

Изобретение относится к катализаторам защитного слоя, расположенным впереди катализаторов основного слоя в процессе гидроочистки углеводородного сырья с повышенным содержанием кремния.

В настоящее время российские нефтеперерабатывающие заводы перешли к производству дизельных топлив, по остаточному содержанию серы соответствующих новым российским и европейским стандартам [ГОСТ Р 52368-2005. (ЕН 590-2004). Топливо дизельное ЕВРО. Технические условия]. При этом, в качестве исходного сырья для получения товарного дизельного топлива используется смесь прямогонных дизельных фракций с легкими газойлями вторичных процессов - каталитического крекинга и коксования. Эти вторичные дистилляты содержат значительное количество растворенных кремнийорганических соединений. При гидроочистке кремнийорганические соединения разлагаются с образованием диоксида кремния, который, отлагаясь на поверхности катализаторов гидроочистки, приводит к их ускоренной дезактивации. Для минимизации дезактивации перед основными катализаторами гидроочистки располагают защитный слой из катализатора, способного извлекать из сырья большую часть соединений кремния и тем самым предохранять основной катализатор гидроочистки от дезактивации. Активные металлы, содержащиеся в катализаторе защитного слоя, обеспечивают превращение растворимых кремнийорганических соединений в нерастворимые соединения, а также препятствуют образованию на поверхности катализатора углеродистых отложений. Пористая структура катализатора защитного слоя позволяет накапливать в катализаторе значительные количества диоксида кремния при минимальной дезактивации. Поскольку объем реакторов гидроочистки является фиксированным, а катализатор защитного слоя не обладает высокой активностью в целевых реакциях гидроочистки - реакциях обессеривания, гидрирования и деазотирования, то количество катализатора защитного слоя в реакторе должно быть минимальным. Обычно количество катализатора защитного слоя, загружаемого в реактор гидроочистки, подбирается таким образом, чтобы его емкости по диоксиду кремния было достаточно для обеспечения запланированного срока работы основного катализатора. Соответственно, емкость по кремнию является наиболее важной характеристикой катализатора защитного слоя.

В последние годы, в связи с увеличением глубины переработки нефти, доля вторичных дистиллятов в сырье для получения дизельных топлив монотонно возрастает, пропорционально в сырье возрастает концентрация соединений кремния. В связи с этим возникает необходимость разработки новых катализаторов защитного слоя, обладающих повышенной емкостью по диоксиду кремния.

Известно множество вариантов процессов гидроочистки, включающих использование различных катализаторов защитного слоя, при этом процесс проводят при условиях, типичных для гидроочистки нефтяных дистиллятов при различных соотношениях между катализаторами защитного и основного слоя. Так, известен способ гидроочистки нефтяных фракций [Пат. РФ №2353644], согласно которому гидроочистку проводят при повышенных температуре и давлении и циркуляции водородсодержащего газа в две стадии в присутствии пакета алюмооксидных катализаторов при температуре 330-390°С, давлении 40-50 ати, циркуляции водородсодержащего газа 250-400 нм3/м3 сырья, объемной скорости подачи сырья 0,8-1,3 ч-1 в присутствии пакета катализаторов, который включает на первой стадии катализатор защитного слоя в качестве верхнего удерживающего слоя и АНМ в качестве нижнего слоя, при следующем соотношении компонентов, мас. %: катализатор защитного слоя 3,0-10,0; алюмоникельмолибденовый катализатор - остальное. На второй стадии каталитический пакет включает АКМ либо АНМ в качестве верхнего слоя и АКМ в качестве нижнего слоя, при следующем соотношении компонентов, мас. %: алюмокобальтмолибденовый катализатор 20,0-30,0; алюмоникельмолибденовый катализатор - остальное.

Известен также способ получения малосернистых нефтяных фракций [Пат. РФ №2140964], согласно которому высокосернистые среднедистиллятные фракции подвергают гидроочистке в присутствии пакета алюмооксидных катализаторов, включая защитный слой предварительно активированных серосодержащим агентом при условии, что в состав каталитического пакета входит 2-10 мас. % катализатора защитного слоя, полученного путем пропитки носителя - оксида алюминия, прокаленного при температуре не ниже 800°С и имеющего в своем составе 2-5 мас. % α-оксида алюминия, 73-85 мас. % δ-оксида алюминия и 25-10 мас. % γ-оксида алюминия, сформированного в виде геометрических тел, имеющих размер 8-20 мм и отношение объема к площади поверхности 1,0-2,5 мм3/мм2, водными растворами солей активных компонентов с последующей сушкой и прокалкой.

Известен процесс каталитической гидрообработки кремнийсодержащей нафты [Пат. США №6576121, C10G 45/04], согласно которому кремнийсодержащее сырье, к которому добавлено от 0,01 до 10 об. % воды контактируют при температуре 350 или 400°С, давлении 20-50 бар в присутствии водорода с коммерческим катализатором гидроочистки ТК-439, имеющим удельную поверхность 380 м2/г и объем пор 0,6 см3/г.

Известен также катализатор гидроочистки верхнего слоя и способ его приготовления [Пат. РФ №2235588], согласно которому способ приготовления катализатора состоит в том, что гидроксид алюминия влажностью 50-80 мас. % смешивают с керамической смесью фракционного состава 0,01-0,1 мм, содержащей 65-76 мас. % диоксида кремния и 24-35 мас. % оксида алюминия, последовательно добавляют соль молибдена, соль кобальта или никеля, в полученную смесь добавляют раствор азотной кислоты в количестве, достаточном для создания кислотности рН массы, равной 3-4, формуют в виде полых цилиндрических гранул, сушат и прокаливают. Катализатор содержит 19-50 мас. % диоксида кремния, оксид алюминия, оксиды молибдена, кобальта или никеля -остальное.

Общим недостатком для вышеперечисленных вариантов гидроочистки и катализаторов защитного слоя является то, что с их использованием не удается достичь высокого извлечения кремния из сырья в связи с низкой емкостью используемых катализаторов по диоксиду кремния.

Наиболее близким к предлагаемому техническому решению по достигаемому результату является процесс удаления кремния из углеводородного сырья в присутствии катализатора-адсорбента, описанного в [Пат. США №81062503, С07С 7/12, 28.07.2009]. Катализатор-адсорбент содержит 5% MoO3 и 1% NiO, нанесенные на гидротальцит общей формулы [Mg0,75 Al0,25 (ОН)2] 0,125 СО3 0,5 Н2О, где мольное отношение Mg/Al=3. Процесс удаления кремния из углеводородного сырья проводят в присутствии катализатора-адсорбента при температуре в интервале 80-360°С, давлении в интервале 0,5-5,0 МПа, отношении водород/сырье 10-1000 нм3 Н2/м3 сырья, объемном расходе сырья 1-20 ч-1. Перед использованием в процессе удаления кремния из углеводородного сырья катализатор-адсорбент сульфидируют раствором диметилдисульфида в бензине, имеющем концентрацию по сере 10000 ppm при 2,0 МПа, расходе сульфидирующей смеси 3 ч-1, отношении водород/сульфидирующая смесь 200 нм3/м3 2 ч при 230°С и 2 ч при 320°С. Данный катализатор-адсорбент имеет емкость по кремнию 10,68% (22,85% по SiO2) и полностью дезактивируется за 95,75 ч при конвертировании сырья, содержащего 1200 ppm кремния.

Основным недостатком известного катализатора является то, что он имеет неоптимальный химический состав, что обуславливает его низкую емкость по диоксиду кремния. В частности, являющийся носителем гидротальцит представляет собой материал из класса слоистых двойных гидроксидов, при этом для гидротальцита с мольным отношением Mg/Al=3 удельная поверхность не превышает 200 м2/г при объеме пор в интервале 0,32-0,81 см3/г. Такие текстурные характеристики не позволяют иметь высокую емкость по диоксиду кремния. В качестве соединений активных металлов известный катализатор содержит 5% MoO3 и 1% NiO. Известно, что при сульфидировании катализаторов, содержащих оксиды молибдена и никеля, значительная часть металлов образует NiMoS фазу Тип I, имеющую низкую активность в целевых реакциях гидроочистки - реакциях обессеривания, гидрирования и деазотирования. Соответственно, катализатор, изначально содержащий оксиды молибдена и никеля, будет иметь меньшую стойкость к блокировке поверхности углеродистыми отложениями по сравнению с катализаторами, содержащими соединения, которые при сульфидировании селективно превращаются в высокоактивную в реакциях гидроочистки NiMoS фазу Тип II. Именно этим и объясняется низкая стойкость известного катализатора к дезактивации, что проявляется в виде его полной дезактивации менее чем за 100 ч работы. Соответственно, известный катализатор имеет низкую емкость по диоксиду кремния и низкую стойкость к дезактивации.

Изобретение решает задачу создания улучшенного катализатора защитного слоя, расположенного впереди катализаторов основного слоя в процессе гидроочистки углеводородного сырья с повышенным содержанием кремния.

Предлагаемый катализатор характеризуется:

1. Оптимальным химическим составом катализатора, который содержит никель и молибден в форме биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], которое при сульфидировании селективно превращается в NiMoS фазу, имеющую повышенную активность в реакциях обессеривания, гидрирования и деазотирования.

2. Оптимальными концентрациями биметаллического соединения, которые, с одной стороны, достаточны для того, чтобы препятствовать образованию на поверхности катализатора дезактивирующих углеродистых отложений, а с другой стороны, не настолько велики, чтобы ухудшать текстурные характеристики катализатора.

3. Оптимальными текстурными характеристиками - удельной поверхностью, объемом и диаметром пор, обеспечивающими повышенную емкость катализатора по диоксиду кремния.

4. Повышенным содержанием в сульфидированном катализаторе NiMoS фазы, предохраняющей катализатор от зауглероживания.

5. Наличием в составе катализатора γ-Al2O3, с одной стороны, выполняющего роль носителя для сульфидного активного компонента, а с другой стороны, содержащего различные поверхностные ОН-группы, катализирующие разложение кремнийорганических соединений с образованием диоксида кремния.

Технический результат - катализатор имеет повышенную емкость по диоксиду кремния и повышенную стойкость к дезактивации углеродистыми отложениями в условиях гидроочистки кремнийсодержащего углеводородного сырья.

Задача решается составом катализатора защитного слоя, который содержит никель и молибден в форме биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с концентрацией 5,3-7,9 мас. %; носитель γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 265-285 м2/г, объем пор 0,70-0,72 см3/г, средний диаметр пор 100-105 , представляет гранулы с сечением в виде круга диаметром 3±0,1 мм и длиной до 20 мм.

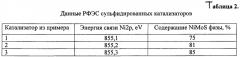

После сульфидирования по известным методикам он содержит, мас. %: Мо - 1,99-2,98; Ni - 0,61-0,91; S - 1,66-2,48; носитель - остальное, при этом сульфидированный катализатор содержит 75-85% никеля в составе NiMoS фазы, определяемой по данным РФЭС путем разложения линии Ni2p.

Отличительным признаком предлагаемого катализатора по сравнению с прототипом является его химический состав, а именно то, что заявляемый катализатор содержит никель и молибден в форме биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с концентрацией 5,3-7,9 мас. %; носитель γ-Al2O3 - остальное. Снижение содержания биметаллического комплексного соединения ниже заявляемых границ приводит к снижению срока работы катализатора, повышение содержания биметаллического соединения приводит к снижению емкости катализатора по диоксиду кремния.

Вторым отличительным признаком предлагаемого катализатора по сравнению с прототипом является то, что он имеет удельную поверхность 265-285 м2/г, объем пор 0,70-0,72 см3/г, средний диаметр пор 100-105 , представляет гранулы с сечением в виде круга диаметром 3±0,1 мм и длиной до 20 мм.

Третьим отличительным признаком предлагаемого катализатора по сравнению с прототипом является то, что после сульфидирования по известным методикам катализатор содержит, мас. %: Мо - 1,99-2,98; Ni - 0,61-0,91; S - 1,66-2,48; носитель - остальное, при этом сульфидированный катализатор содержит 75-85% никеля в составе NiMoS фазы, определяемой по данным РФЭС путем разложения линии Ni2p.

Технический результат складывается из следующих составляющих:

1. Заявляемый химический состав катализатора обеспечивает дальнейшее получение сульфидированного катализатора, содержащего нанесенные металлы преимущественно в форме NiMoS фазы, которая имеет повышенную активность в реакциях гидрирования, обессеривания и деазотирования и тем самым предохраняет катализатор от ускоренной дезактивации углеродистыми отложениями в условиях процесса гидроочистки.

2. Заявляемые текстурные характеристики катализатора (удельная поверхность, объем и диаметр пор) в совокупности с невысокой концентрацией нанесенных металлов - Ni и Мо обеспечивают максимальную емкость катализатора по диоксиду кремния.

3. Использование в качестве носителя γ-Al2O3 с высокой удельной поверхностью способствует получению высокодисперсного сульфидного активного компонента, при этом различные поверхностные ОН-группы γ-Al2O3 катализируют разложение кремнийорганических соединений с образованием диоксида кремния.

Описание предлагаемого технического решения.

Сначала готовят носитель - γ-Al2O3 с высокой удельной поверхностью, высоким объемом пор и диаметром пор, обеспечивающим хорошую диффузию кремнийорганических соединений по грануле.

Исходный порошок моногидроксида алюминия AlOOH со структурой псевдобемита перемешивают в Z-образном смесителе в течение 1 ч с пептизирующим агентом, в качестве которого используют 25% водный раствор аммиака (с мольным соотношением NH3/Al2O3=0.09). Гранулы носителя были получают методом экструзии с использованием фторопластовой фильеры (диаметр фильеры 3.9 мм) с цилиндрическим отверстием при давлении формования = 5.0-7.0 МПа со скоростью перемещения плунжера 2.0 мм/с. Готовые экструдаты сушат на воздухе при температуре 110°С в течение 4 ч. Высушенные гранулы нагревают на воздухе до 550°С со скоростью нагрева 275°С/ч, затем прокаливают при температуре 550°С 4 ч. В результате получают γ-Al2O3 в форме цилиндрических гранул с диаметром поперечного сечения 3±0.1 мм.

С использованием данного носителя готовят нанесенный катализатор защитного слоя. Сначала готовят пропиточный раствор, содержащий биметаллическое комплексное соединение [Ni(H2O)2]2[Mo4O11(C6H5O7)2]. Для этого отвешивают заданные количества парамолибдата аммония (NH4)6Mo7O24⋅4H2O, никеля (II) основного карбоната NiCO3⋅mNi(OH)2⋅nH2O, кислоты лимонной моногидрата. Мерным цилиндром отмеряют заданное количество воды дистиллированной. В колбу наливают отмеренное количество воды и помещают якорь магнитной мешалки. Колбу помещают на нагревательную поверхность магнитной мешалки с подогревом. Устанавливают скорость вращения мешалки 300 об/мин и температуру раствора 60°С. Загружают в колбу отмеренное количество кислоты лимонной и перемешивают при визуальном контроле. Затем в колбу к раствору кислоты лимонной добавляют навеску парамолибдата аммония при постоянном перемешивании и поддержании температуры раствора (60±5)°С. Раствор перемешивают до образования однородного прозрачного раствора, содержащего комплексное соединение - цитрат молибдена (VI) (NH4)4[Мо4(C6H5O7)2O11]. Навеску никеля (II) основного карбоната добавляют к ранее полученному водному раствору цитрата молибдена (VI). При этом жидкость вспенивается, а ее температура повышается до 70°С. Перемешивание продолжают при (65-70)°С до получения однородного прозрачного раствора зеленого цвета, не содержащего мути, пузырьков и пены. Раствор содержит никель и молибден в форме биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2].

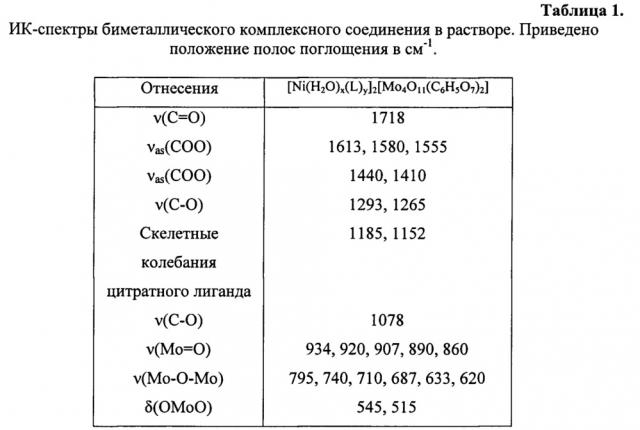

Приготовленный раствор переливают в тарированный мерный цилиндр, после чего объем раствора доводят до заданного количества добавлением дистиллированной воды. Для подтверждения наличия в растворе биметаллического комплексного соединения, его изучают методом ИК-спектроскопии.

Полученным раствором пропитывают носитель на основе γ-Al2O3, при этом используют пропитку носителя по влагоемкости. После пропитки катализатор сушат на воздухе при температуре 110-150°С.

В результате получают катализатор, содержащий никель и молибден в форме биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с концентрацией 5,3-7,9 мас. %; носитель γ-Al2O3 - остальное.

После сульфидирования по известным методикам, катализатор содержит, мас. %: Мо - 1,99-2,98; Ni - 0,61-0,91; S - 1,66-2,48; носитель - остальное, при этом катализатор содержит 75-85% никеля в составе NiMoS фазы, определяемой по данным РФЭС путем разложения линии Ni2p.

Сущность изобретения иллюстрируется следующими примерами и таблицами:

Пример 1

Сначала готовят носитель. Смешение проводят в лабораторном смесителе с Z-образными лопастями. Отмеренные 137 г алюминия гидроксида AlOOH со структурой псевдобемита, имеющего потери при прокаливании при 550°С 27%, загружают в емкость смесителя. Отмеренные 155 мл воды дистиллированной, 6,04 мл 25%-раствора водного аммиака переливают в химически стойкий стеклянный стакан, затем перемешивают стеклянной палочкой. Приготовленный раствор приливают к алюминию гидроксиду и перемешивают до получения пластичной формовочной массы. Время перемешивания в среднем составляет 30 мин.

Готовую массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение цилиндрических гранул с сечением в виде круга диаметром 3±0,1 мм.

Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре 110°С в течение 2 ч. По окончании сушки экструдаты ломают с получением частиц длиной до 20 мм. Высушенные гранулы нагревают на воздухе до 550°С со скоростью нагрева 275°С/ч, затем прокаливают при температуре 550°С 4 ч. В результате получают γ-Al2O3 в форме цилиндрических гранул с диаметром поперечного сечения 3±0.1 мм, длиной до 20 мм. Выход носителя составляет 100 г. Влагоемкость 0,85-0,89.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 100 мл дистиллированной воды при перемешивании последовательно растворяют 4,7 г лимонной кислоты С6Н8О7; 8,6 г парамолибдата аммония (NH4)6Mo7O24×4Н2О и 1,5 г никеля (II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов добавлением дистиллированной воды объем раствора доводят до 200 мл.

Проводят запись ИК-спектров раствора, которые регистрировали на спектрометре Shimadzu FTIR-8300 в спектральном диапазоне 700-6000 см-1 с разрешением 4 см-1. Данные ИК-спектроскопии для пропиточного раствора совпадают с данными для биметаллического комплексного соединения, приведенными в таблице 1.

100 г полученного носителя пропитывают по влагоемкости 89 мл раствора, содержащего 5,6 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 20°С в течение 60 мин. Затем катализатор сушат на воздухе при 110°С.

Катализатор содержит, мас. %: Ni(H2O)2]2[Mo4O11(C6H5O7)2] - 5,3; носитель γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 285 м2/г, объем пор 0,72 см3/г, средний диаметр пор 100 и представляет собой цилиндрические частицы с диаметром сечения 3±0.1 мм, длиной до 20 мм.

Далее катализатор сульфидируют прямогонной дизельной фракцией, содержащей дополнительно 1,5 мас. % сульфидирующего агента - диметилдисульфида (ДМДС), при объемной скорости подачи сульфидирующей смеси 2 ч-1 и соотношении водород/сырье = 300 по следующей программе:

- сушка катализатора в реакторе гидроочистки в токе водорода при 140°С в течение 2 ч;

- смачивание катализатора прямогонной дизельной фракцией в течение 2 ч;

- подача сульфидирующей смеси и увеличение температуры до 240°С со скоростью подъема температуры 25°С/ч;

- сульфидирование при температуре 240°С в течение 8 ч (низкотемпературная стадия);

- увеличение температуры реактора до 340 С со скоростью подъема температуры 25°С/ч;

сульфидирование при температуре 340°С в течение 8 ч.

В результате получают катализатор, который содержит, мас. %: Мо - 1,99; Ni - 0,61; S - 1,66; носитель γ-Al2O3 - остальное.

Далее катализатор характеризуют методом рентгеновской фотоэлектронной спектроскопии (РФЭС). Спектры РФЭС регистрировали с использованием спектрометра SPECS (Германия) с помощью анализатора полусферической энергии PHOIBOS-150 и Al K α облучения (hν=1486,6 эВ, 200 Вт). Данные по содержанию в катализаторе NiMoS фазы приведены в таблице 2.

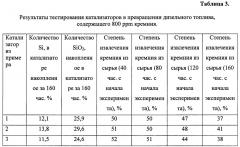

Далее определяют емкость катализатора по диоксиду кремния и его стойкость к дезактивации в условиях гидроочистки. В качестве сырья используют прямогонную летнюю дизельную фракцию, содержащую 0,2475% серы, 64 ppm азота, имеющую плотность 0,845 г/см3, интервал кипения 210-360°С, Т95 - 356°С, к которой добавлено количество гексаметилдисилоксана, соответствующее концентрации кремния в сырье 800 ppm.

Процесс проводят при условиях, типичных для российских промышленных установок гидроочистки: объемная скорость подачи сырья - 4 ч-1, соотношении Н2/сырье = 550 нм3 Н2/м3 сырья, давление 3,8 МПа, температура 360°С. Время непрерывного теста составляет 160 ч. Результаты тестирования катализатора приведены в таблице 3.

Пример 2

Готовят носитель аналогично примеру 1.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 100 мл дистиллированной воды при перемешивании последовательно растворяют 6,35 г лимонной кислоты C6H8O7; 11,61 г парамолибдата аммония (NH4)6Мо7О24×4Н2О и 2,02 г никеля (II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов добавлением дистиллированной воды объем раствора доводят до 200 мл.

Проводят запись ИК-спектров раствора, которые регистрировали на спектрометре Shimadzu FTIR-8300 в спектральном диапазоне 700-6000 см-1 с разрешением 4 см-1. Данные ИК-спектроскопии для пропиточного раствора совпадают с данными для биметаллического комплексного соединения, приведенными в таблице 1.

100 г полученного носителя пропитывают по влагоемкости 89 мл раствора, содержащего 7,56 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 50°С в течение 30 мин. Затем катализатор сушат на воздухе при 130°С.

Катализатор содержит, мас. %: [Ni(H2O)2]2[Mo4O11(C6H5O7)2] - 7,0; носитель γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 273 м2/г, объем пор 0,71 см3/г, средний диаметр пор 102 и представляет собой цилиндрические частицы с диаметром сечения 3±0.1 мм, длиной до 20 мм.

Катализатор сульфидируют аналогично примеру 1.

В результате получают катализатор, который содержит, мас. %: Мо - 2,66; Ni - 0,8; S - 1,99; носитель γ-Al2O3 - остальное.

Далее катализатор характеризуют методом рентгеновской фотоэлектронной спектроскопии (РФЭС). Спектры РФЭС регистрировали с использованием спектрометра SPECS (Германия) с помощью анализатора полусферической энергии PHOIBOS-150 и Al K α облучения (hν=1486,6 эВ, 200 Вт). Данные по содержанию в катализаторе NiMoS фазы приведены в таблице 2.

Далее определяют емкость катализатора по диоксиду кремния и его стойкость к дезактивации в условиях гидроочистки аналогично примеру 1. Результаты тестирования катализатора приведены в таблице 3.

Пример 3

Готовят носитель аналогично примеру 1.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 100 мл дистиллированной воды при перемешивании последовательно растворяют 7,03 г лимонной кислоты C6H8O7; 12,86 г парамолибдата аммония (NH4)6Mo7O24×4H2O и 2,24 г никеля (II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов добавлением дистиллированной воды объем раствора доводят до 200 мл.

Проводят запись ИК-спектров раствора, которые регистрировали на спектрометре Shimadzu FTIR-8300 в спектральном диапазоне 700-6000 см-1 с разрешением 4 см-1. Данные ИК-спектроскопии для пропиточного раствора совпадают с данными для биметаллического комплексного соединения, приведенными в таблице 1.

100 г полученного носителя пропитывают по влагоемкости 89 мл раствора, содержащего 8,37 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 80°С в течение 120 мин. Затем катализатор сушат на воздухе при 150°С.

Катализатор содержит, мас. %: [Ni(H2O)2]2[Mo4O11(C6H5O7)2] -7,9; носитель γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 265 м2/г, объем пор 0,70 см3/г, средний диаметр пор 105 и представляет собой цилиндрические частицы с диаметром сечения 3±0.1 мм, длиной до 20 мм.

Катализатор сульфидируют аналогично примеру 1.

В результате получают катализатор, который содержит, мас. %: Мо - 2,98; Ni - 0,91; S - 2,48; носитель γ-Al2O3 - остальное.

Далее катализатор характеризуют методом рентгеновской фотоэлектронной спектроскопии (РФЭС). Спектры РФЭС регистрировали с использованием спектрометра SPECS (Германия) с помощью анализатора полусферической энергии PHOIBOS-150 и Al K α облучения (hν=1486,6 эВ, 200 Вт). Данные по содержанию в катализаторе NiMoS фазы приведены в таблице 2.

Далее определяют емкость катализатора по диоксиду кремния и его стойкость к дезактивации в условиях гидроочистки аналогично примеру 1. Результаты тестирования катализатора приведены в таблице 3.

Катализатор прототип, описанный в [Пат. США №8106250, С07С 7/12, 28.07.2009] имеет максимальную емкость по кремнию 10,68% (22,85% по SiO2) и полностью дезактивируется за 95,75 ч.

Таким образом, как видно из приведенных примеров, предлагаемый катализатор, за счет своего химического состава и текстуры, имеет высокую емкость по кремнию и стойкость к дезактивации, значительно превосходящие аналогичные параметры катализатора-прототипа.

1. Катализатор защитного слоя, включающий в свой состав никель, молибден и носитель, отличающийся тем, что он содержит, никель и молибден в форме биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с концентрацией 5,3-7,9 мас. %; носитель γ-AlO3 - остальное.

2. Катализатор по п. 1, отличающийся тем, что он имеет удельную поверхность 265-285 м2/г, объем пор 0,70-0,72 см3/г, средний диаметр пор 100-105 , представляет собой цилиндрические гранулы с сечением в виде круга диаметром 3±0,1 мм и длиной до 20 мм.

3. Катализатор по п. 1, отличающийся тем, что после сульфидирования он содержит, мас. %: Мо - 1,99-2,98; Ni - 0,61-0,91; S - 1,66-2,48; носитель γ-Al2O3 - остальное.

4. Катализатор по п. 1, отличающийся тем, что после сульфидирования он содержит 75-85 мас. % никеля в составе NiMoS фазы, определяемой по данным РФЭС путем разложения линии Ni2p.