Способ получения 17α-ацетокси-3β-бутаноилокси-6-метил-прегна-4,6-диен-20-она из ацетата мегестрола

Иллюстрации

Показать всеИзобретение относится к способу получения 17α-ацетокси-3β-бутаноилокси-6-метил-прегна-4,6-диен-20-она, включающего стадию восстановления ацетата мегестрола борогидридом натрия с последующей стадией ацилирования полученного осадка масляным ангидридом, разложение избытка масляного ангидрида, выделение целевого продукта путем высаживания и сушки осадка, в котором стадию восстановления ацетата мегестрола борогидридом натрия осуществляют в 87%-ном водном растворе изопропанола в присутствии соляной кислоты при температуре (11±2)°С, а стадию ацилирования полученного осадка масляным ангидридом - в ацетоне в присутствии каталитического количества третичного амина, а высаживание целевого продукта осуществляют трехкратным по отношению к ацетону количеством смеси изопропанола, воды и соляной кислоты при температуре 13±2°С, причем изопропанол и воду используют в объемных отношениях 2:1, а соляную кислоту берут в соотношении моль на моль к суммарному количеству третичных аминов. Технический результат: способ позволяет получить целевой продукт с чистотой не менее 98% и выходом не менее 93% (в расчете на ацетат мегестрола) без дополнительной очистки, простым и безопасным способом. 1 з.п. ф-лы, 1 пр.

Реферат

Изобретение относится к области биотехнологии, в частности к химии стероидов, и может быть использовано в фармацевтической промышленности для синтеза лечебного средства для гинекологических и онкологических заболеваний.

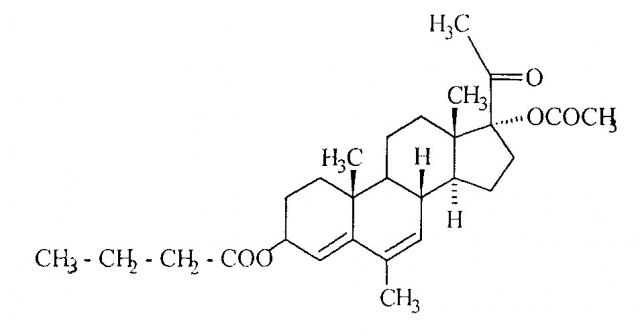

Известно, что синтетический прогестин в химическом отношении представляет 17α-ацетокси-3β-бутаноилокси-6-метил-прегна-4,6-диен-20-он (далее бутирол, I) имеет формулу

и обладает высокой гестагенной и противоопухолевой активностями с возможностью перорального применения.

Описано несколько способов получения бутирола (I) [RU 2099347 С1, Биореактор, 20.12.1997; RU 2292209 С2, Центр Химии Лекарственных Средств и др., 27.01.2007,; RU2091388 С1, Андрюшина и др., 27.09.1997, RU2091019 С1, Андрюшина и др., 27.09.1997]. Причем, часть из этих способов посвящена двухстадийному синтезу бутирола из 17-ацетата мегестрола (II), а в некоторых из них описана только вторая стадия синтеза - ацилирование 17-ацетата мепрегенола (далее Амол, III).

Наиболее близким к патентуемому является способ получения бутирола борогидридным восстановлением мегестрола ацетата в метаноле с последующей этерификацией продукта восстановления ангидридом масляной кислоты в пиридине по патенту RU 2292209 С2, Центр Химии Лекарственных Средств и др., 27.01.2007 - прототип.

Для предотвращения побочных реакций: гидролиза ацетоксигруппы и восстановления карбонильной группы при С-20 в побочно образующемся 17-гидрокси-20-кетопрегнане IV используют небольшой избыток борогидрида натрия, реакцию проводят при охлаждении и при объемно-весовых соотношениях: 1 вес. ч. II, от 0,03 до 0,12 вес. ч. NaBH4 и от 5 до 8 объемов метанола при 0 15°С. При этом процесс протекает в суспензии и побочные продукты (IV и V) образуются в следовых количествах. Стадию ацилирования проводят в соотношении 1 вес. ч. Амола, 1-1,5 объема масляного ангидрида, 1,5-2 объема пиридина при 20-40°С. С целью повышения выхода и упрощения выделения целевого продукта в чистом виде реакционную смесь после этерификации для удаления избытка масляной кислоты обрабатывают раствором аммиака. Получают бутирол с выходом 86,6% в расчете на ацетат мегестрола, т. пл. 118-120°С, [α]D - 78° (с 1,0; CHCl3), идентичного с заведомым образцом [т. пл. 117-118.5°С, [α]D - 77° (Пат. RU 2099347)], результаты определения примесей ТСХ- или ВЭЖХ-методами продукта, полученного данным способом не приводятся.

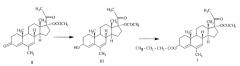

Реакции проходят по следующей схеме:

Недостатки способа-прототипа состоят, помимо недостаточно высокого общего выхода, в ограниченности применения в промышленном масштабе из-за использования в синтезе высокотоксичных растворителей: метанола на стадии восстановления борогидридом натрия и пиридина на стадии ацилирования, создающих технические и экологические проблемы при работе с ними. Кроме того, нетехнологичность и сложность стадии выделения бутирола, предусматривающей выливание реакционной массы в водный аммиак, так как при разложении избытка масляного ангидрида водой происходит частичное высаживание бутирола, что создаст трудности, особенно при масштабировании процесса - потере выхода за счет оставшегося осадка на реакторе.

Настоящее изобретение направлено на решение проблемы повышения выхода целевого продукта, улучшения его качества и повышения безопасности процесса.

Патентуемый способ получения 17α-ацетокси-3β-бутаноилокси-6-метил-прегна-4,6-диен-20-она включает стадию восстановления ацетата мегестрола борогидридом натрия с последующей стадией ацилирования полученного осадка масляным ангидридом, разложение избытка масляного ангидрида, выделение целевого продукта путем высаживания и сушки осадка.

Отличие состоит в следующем. Стадию восстановления ацетата мегестрола борогидридом натрия осуществляют в 87%-ном водном растворе изопропанола в присутствии соляной кислоты при температуре (11±2)°С, а стадию ацилирования полученного осадка масляным ангидридом - в ацетоне в присутствии каталитического количества третичного амина, а высаживание целевого продукта осуществляют трехкратным по отношению к ацетону количеством смеси изопропанола, воды и соляной кислоты при температуре 13±2°С, причем изопропанол и воду используют в объемных отношениях 2:1, а соляную кислоту берут в соотношении моль на моль к суммарному количеству третичных аминов.

Способ может характеризоваться тем, что в качестве третичных аминов используют триэтиламин и/или 4-(диметиламино)-пиридин.

Технический результат - получение целевого продукта с чистотой не менее 98% и выходом не менее 93% (в расчете на ацетат мегестрола) без дополнительной очистки более простым и безопасным способом, а также обеспечение возможности масштабирования процесса и сокращение его длительности (стадия ацилирования уменьшена до 45 минут вместо 6 часов). Полученный продукт полностью отвечает требованиям фармакопеи.

Достижению технического результата способствуют следующие факторы:

а) отказ от использования метанола на первой стадии и проведение реакции восстановления ацетата мегестрола борогидридом натрия в водном 87%-ном изопропаноле, в присутствии соляной кислоты и при температуре (12±2)°С.

Изопропанол является значительно менее токсичным соединением, чем метанол, и менее реакционно-способным реагентом. Как третичный спирт он практически не взаимодействует с борогидридом натрия, поэтому для получения активного водорода в реакции восстановления II нам пришлось использовать разбавленную водой соляную кислоту, интенсивно реагирующую с борогидридом натрия с выделением атомарного водорода. Этот признак из уровня техники не известен. С точки зрения возможности масштабирования процесса, существенным моментом является и то, что изопропанол легко регенерируется из маточного раствора: регенерация 87% изопропанола составляет более 80%, в то время как регенерация 90%-ного метанола обычно не превышает 50-60%. Соответственно, при использовании на этом этапе изопропанола в концентрации, близкой к указанной, возникает возможность практически безотходного использования растворителя. С учетом этого нами были подобраны оптимальные условия проведения реакции восстановления ацетата мегестрола борогидридом натрия в среде 87% изопропанола. В результате было установлено, что в водном 87% изопропаноле удается получить качественный продукт (с чистотой не менее 98%) с выходом не ниже 98%. Согласно проведенным исследованиям необходимыми условиями для полноценного восстановления мегестрола борогидридом в среде водного изопропанола является поддержание температуры реакции в интервале 10-14°С, а также присутствие в реакционной смеси соляной кислоты в количестве 1 моль на 1 моль борогидрида натрия (достаточном для выделения водорода, необходимого для восстановления кетогруппы при С-3). Что касается остальных условий реакции, таких как соотношение количества исходного материала с растворителем (вес/объем =1:8) и восстановителем (моль/моль =1:1), то они имеют отношение, главным образом, к скорости реакции и срокам протекания процессов до их завершения. При соблюдении названных выше необходимых для получения технического результата условий проведения первой стадии (существенных признаков изобретения) Амол, полученный после осаждения, фильтрования и сушки в количестве не ниже 98%, содержит минимальные количества примесей (не более 2% - ТСХ и ВЭЖХ), что позволяет использовать его на следующей стадии способа без проведения дополнительной очистки.

б) проведение второй стадии - ацилирования Амола в ацетоне в присутствии каталитических количеств третичных аминов и с использованием для высаживания целевого продукта трехкратного к объему ацетона смеси изопропанола, воды и соляной кислоты при температуре 13±2°С, причем спирт и вода используют в объемных отношениях 2:1, а соляная кислота берется в соотношении моль на моль к суммарному количеству третичных аминов.

Для этой цели модифицирован процесс ацилирования Амола масляным ангидридом в ацетоне, раскрытый ранее в RU 2091019, и в RU 2091388. Скорректированы количества используемых третичных аминов: значительно увеличено количество катализатора диметиламинопиридина (молярное по отношению к стероиду 0,03:1, против 1:0,006) и снижено количество триэтиламина (1,1:1 против 1,27:1), снижена температура реакции до 20°С вместо 34-36°С, а также сокращено время реакции до 45 минут вместо 2 часов, что позволило существенно сократить время контакта продукта с избытком масляного ангидрида, что наряду со снижением температурного процесса, привело к снижению количеств побочных продуктов, повышению качества и выхода бутирола. Введенные изменения на стадии выделения, а именно увеличение количества водно-спиртового раствора на стадии с двух до трехкратного, замена в нем высокотоксичного метанола на изопропиловый спирт и, главное, введение в него соляной кислоты, нейтрализующей избыток третичных аминов, позволило поднять выход бутирола на стадии ацилирования по сравнению с RU 2091019 и RU 2091388 с 93 до 95%. Использование соляной кислоты на стадии высаживания бутирола способствует образованию солянокислых солей аминов, легко переходящих водно-маточный раствор, что существенно упрощает процесс фильтрации, способствует лучшей и более полной кристаллизации целевого продукта, сокращает количество промывной воды при фильтрации осадка и улучшает качество бутирола. При ацилировании Амола в условиях RU 2091388 бутирол, полученный с выходом 93% и т. пл. 117,5-119,5°С, имел содержание основного вещества 97% и количество примесей 2,5% (ТСХ и ВЭЖХ-анализ). Следует отметить, что этот способ в полном цикле получения бутирола из ацетата мегестрола не использовался.

По сравнению с прототипом на второй стадии предлагаемого способа произведена замена токсичного пиридина на ацетон, значительно сокращено время реакции (45 минут вместо 6 часов), уменьшено количество масляного ангидрида (1,5 моль на 1 моль стероида вместо 2:1 в прототипе). Изменен способ выделения целевого продукта (вместо выливания в водный аммиак предложено высаживание бутирола прибавлением смеси (изопропиловый спирт - вода - соляная кислота), что позволило сделать способ выделения более простым и технологичным. Все вышеприведенные изменения позволили поднять выход бутирола на этой стадии до 95% (в прототипе выход 89,25%) и улучшить качество бутирола. Кроме того, способ более технологичен и приспособлен для масштабирования и использования в промышленном производстве. Получение бутирола по прототипу приводит к продукту, содержащему до 3% примесей по методу ВЭЖХ-анализа, что требует дополнительной очистки для использования его в медицине и соответствия фармакопейной статье.

Полученный бутирол представляет собой белый кристаллический порошок с т. пл. 118-120°С, [α]D - 78° (с 1,0; CHCl3), содержание основного вещества в выделенном непосредственно из реакционной массы продукте без очистки по данным ВЭЖХ не ниже 98%.

Общий выход бутирола в разработанном нами варианте на двух стадиях составляет 93% в расчете на ацетат мегестрола (в прототипе общий выход - 86,6%).

Пример осуществления способа

1. Получение Амола

К суспензии 20 г ацетата мегестрола в 170 мл 87%-ного изопропанола, охлажденной при перемешивании до (11±2)°С, прибавляют 2 г борогидрида натрия (с содержанием основного вещества 96%) и медленно, по каплям добавляют 10 мл 9%-ного раствора соляной кислоты в воде с такой скоростью, чтобы температура в реакционной массе не поднималась выше 15°С. По окончании прибавления перемешивают в тех же условиях 15 мин. Затем к реакционной массе добавляют 400 мл охлажденной до температуры (11±2)°С воды с такой скоростью, чтобы температура реакционной смеси не превышала 15°С, после чего при постоянном перемешивании и той же температуре медленно, по каплям добавляют 10 мл 9%-ного раствора соляной кислоты. Реакционную массу перемешивают при температуре (11±2)°С еще примерно в течение 1 часа. Осадок образовавшегося Амола отделяют на фильтре, промывают водным раствором изопропанола, а затем водой до рН 6,5-7 и сушат при температуре (50±5)°С до постоянного веса. Получают 19,7 г Амола в виде белого кристаллического порошка с температурой плавления не ниже 186°С и суммой примесей не более 2% (по данным ТСХ).

Выход Амола составляет 98% от теоретического (на ацетат мегестрола).

2. Получение бутирола

В сухую трехгорлую колбу вместимостью 2 л, снабженную мешалкой, обратным холодильником, термометром загружают 96 г Амола, 288 мл ацетона и 0,96 г диметламинопиридина. Суспензию перемешивают в течение 2 мин и при 20°С прибавляют 40 мл триэтиламина 60 мл масляного ангидрида. Температура реакционной массы поднимается до 37°С, и суспензия переходит в раствор. Реакционную массу перемешивают в течение 45 мин, после чего отбирают на пробу на проведение анализа методом ТСХ с целью определения конца реакции. Реакцию считают законченной, если в пробе содержится не более 2% исходного соединения. Если содержание исходного Амола 2%, реакционную массу перемешивают еще в течение 10 мин и вновь отбирают пробу для хроматографического анализа.

Реакционную массу охлаждают до (10±2)°С и к ней прибавляют по каплям смесь, полученную из 288 мл изопропилового спирта, 576 мл воды и 16 мл соляной кислоты, таким образом, чтобы температура реакционной массы была не выше (13±2)°С. Перемешивают в течение 0,5 ч при температуре (10±2)°С для более полного выделения продукта.

Образовавшийся на стадии осадок отфильтровывают на воронке с пористым фильтром, промывают смесью, состоящей из 58 мл изопропилового спирта и 115 мл воды, затем 600 мл воды, 200 мл гексана. Сушку бутирола осуществляют в сушильном шкафу при (45±5)°С до постоянного веса.

Получают 107,7 г субстанции бутирола в виде белого кристаллического порошка с т. пл. 118-120°С, [α]D - 78° (с 1,0; CHCl3), содержание основного вещества 98,4% (ВЭЖХ-анализ). По ТСХ- и ВЭЖХ-анализу выделенный продукт содержит 1,5% примеси.

Выход составляет в пересчете на Амол 95% от теоретического и 93%о в пересчете на ацетат мегестрола.

Таким образом, патентуемый способ позволяет получить бутирол с чистотой не менее 98% и выходом не менее 93% (в расчете на ацетат мегестрола) без дополнительной очистки более простым и безопасным способом. Полученный продукт полностью отвечает требованиям фармакопеи.

1. Способ получения 17α-ацетокси-3β-бутаноилокси-6-метил-прегна-4,6-диен-20-она, включающий стадию восстановления ацетата мегестрола борогидридом натрия с последующей стадией ацилирования полученного осадка масляным ангидридом, разложение избытка масляного ангидрида, выделение целевого продукта путем высаживания и сушки осадка, отличающийся тем, что стадию восстановления ацетата мегестрола борогидридом натрия осуществляют в 87%-ном водном растворе изопропанола в присутствии соляной кислоты при температуре (11±2)°С, а стадию ацилирования полученного осадка масляным ангидридом - в ацетоне в присутствии каталитического количества третичного амина, а высаживание целевого продукта осуществляют трехкратным по отношению к ацетону количеством смеси изопропанола, воды и соляной кислоты при температуре 13±2°С, причем изопропанол и воду используют в объемных отношениях 2:1, а соляную кислоту берут в соотношении моль на моль к суммарному количеству третичных аминов.

2. Способ по п. 1, отличающийся тем, что в качестве третичных аминов используют триэтиламин и/или 4-(диметиламино)-пиридин.