Способ изготовления катодно-сеточного узла электронного прибора с автоэлектронной эмиссией

Иллюстрации

Показать всеИзобретение относится к электронной технике, а именно к способу изготовления катодно-сеточного узла (КСУ), предназначенного для использования в электронных приборах с автоэлектронной эмиссией. Способ включает использование размещенного на подложке автоэлектронного катода, имеющего массив микроострий на рабочей поверхности, и электрически изолированной от катода сетки с фиксацией их взаимного расположения. Особенности способа заключаются в том, что на подложке 2 устанавливают электроизолирующий спейсерный разделитель 3, на котором закрепляют плоскую металлизированную с одной стороны диэлектрическую пленку 9, располагая ее параллельно поверхности катода 1 и ориентируя слоем 5 металлизации в сторону, противоположную катоду 1. Полученное изделие размещают в вакуумируемом корпусе 21, имеющем анод 22, с получением триода, имеющего этот анод, катод 1 и электрод в виде слоя 5. Положительный полюс источника 26 напряжения соединяют с анодом 1, положительный полюс источника 27 - со слоем 5, отрицательные полюсы обоих источников - с катодом 1. При наибольшем напряжении источника 26, не вызывающем пробоя, постепенно, начиная с нуля, повышают напряжение источника 27, наблюдая появление тока в цепи этого источника, его увеличение, а затем - уменьшение, и прекращают повышение напряжения источника 27 при исчезновении или стабилизации тока в его цепи на минимальном уровне. При этом в диэлектрическом слое 4 и слое 5 металлизации пленки 9 прожигаются отверстия и формируется сетка. После этого отсоединяют все электроды от источников, получая в результате катодно-сеточный узел, содержащий размещенный на подложке 2 автоэлектронный катод 1 и в качестве сетки - указанную пленку с отверстиями, прожженными в ее диэлектрическом материале и слое металлизации 5, механически связанную с подложкой 1 через спейсерный разделитель 3. Технический результат- повышение эмиссионных свойств катода. 10 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к электронной технике, более конкретно - к электронным приборам с автоэлектронной эмиссией, а именно к способу изготовления катодно-сеточного узла, предназначенного для использования в таких приборах.

Содержащиеся в приборах рассматриваемого типа эмитирующий электроны и управляющий электроды часто называют соответственно эмиттером или катодом и модулирующим электродом, вытягивающим электродом, вытягивающей сеткой или просто сеткой. Указанный эмиттер называют также автоэмиттером, холодным катодом, автокатодом, автоэлектронным катодом, полевым эмиттером, а используемое явление эмиссии электронов - автоэмиссией, автоэлектронной эмиссией, холодной эмиссией, полевой эмиссией.

Ниже, в основном, применяются краткие термины "катод" и "сетка", а для узла, в котором они конструктивно объединены, - соответственно термин "катодно-сеточный узел". Дальнейшее содержание описания предлагаемого изобретения следует воспринимать с учетом сказанного об особенностях терминологии в данной области.

Известен способ изготовления катодно-сеточного узла указанного выше назначения, согласно которому вначале на поверхности плоской подложки формуют сэндвич из изолирующего слоя и проводящего молибденового слоя, в котором с помощью литографического процесса и избирательного травления образуют полость. На поверхность подложки с сэндвичем, вращающейся с постоянной скоростью, наносят косым напылением в вакууме окись алюминия и одновременно из другого источника - молибден, отвесно к подложке. При этом на поверхности сэндвича образуется защитный слой, затягивающий отверстие полости, а на дне полости образуется конус из молибдена, являющийся автоэлектронным катодом (патент США №3755704, опубл. 28.03.1973 [1]). Этот способ весьма сложен. Он осуществляется в глубоком вакууме, причем необходимо очень точно выдерживать соотношение между скоростями напыления из двух отдельных источников.

Известен также способ изготовления катодно-сеточного узла по авторскому свидетельству СССР №609144 (опубл. 10.05.1978 [2]), при котором вначале на подложку из катодного материала, например, монокристаллического кремния, наносят сэндвич из изолирующего и проводящего слоев. С помощью литографии в верхнем слое изготавливают отверстие, сквозь которое, используя слой металла в качестве защитного слоя, вытравливают отверстие в пленке изолятора, причем травление проводят до тех пор, пока не вскроется область подложки, по диаметру, чем отверстие в пленке металла, т.е. образуется полость. На полученную структуру напыляют пленку маскирующего слоя, например, окиси алюминия, толщина которой меньше толщины изолирующего слоя. При напылении материал маскирующего слоя оседает по всей поверхности заготовки, в том числе и на дне полостей, образуя круглый островок, по форме и размерам повторяющий размер отверстия в слое металла. Между островком и изолирующим слоем по поверхности подложки имеется кольцевой зазор, сквозь который на следующей стадии изготовления избирательным травителем, не действующим на слои сэндвича и маскирующего слоя, растворяют подложку до образования способного к эмиссии острия под островком маскирующего слоя. При этом освобождается управляющий пленочный электрод, против центра отверстия в котором в подложке вытравлено острие.

Этот способ более совершенен, чем способ по патенту [1], но тоже весьма сложен.

Способы [1] и [2] объединяет то, что они ориентированы на применение дорогостоящих субмикронных технологий.

Известен также способ по патенту РФ №2118011 (опубл. 20.08.1998 [3]) в котором совокупность эмиттеров, образующих катод, получают на общей подложке, а управляющий электрод (сетку) выполняют в виде отдельной детали, которую размещают на спейсерах, отделяющих сетку от катода. При этом спейсеры выполняют на той же подложке, что и эмиттеры, но большей высоты. Перед установкой сетки на спейсеры их покрывают электроизоляционным материалом.

Данное и другие аналогичные ему технические решения объединяет то, что перемычки сетки не защищены от прямого перехвата эмиссионного тока с катода. Это вызывает сеточный ток в процессе работы прибора, использующего такой катодно-сеточный узел, приводящий к перегреву сетки, вследствие чего при использовании прибора должны выбираться слабо напряженные режимы, при которых такой перегрев невозможен.

Способ, описанный в патенте РФ №2586119 (опубл. 10.06.2016 [4]), относящемся к катодно-сеточному узлу, и в патенте РФ №2589722 (опубл 10.07.2016 [5]), относящемся к способу изготовления катодно-сеточного узла как таковому, направлен на исключение эмиссии из частей поверхности катода, находящихся непосредственно под перемычками сетки. Для этого сеточный электрод выполняют в виде сэндвича из разделенных электроизоляционным слоем собственно сетки и вспомогательной формирующей сетки, расположенных так, что ячейки одной находятся точно напротив ячеек другой. При изготовлении катодно-сеточного узла формирующую сетку "утапливают" в тело катода, что делает невозможной эмиссию из соответствующих его участков. Последнюю операцию осуществляют посредством термохимического травления материала катода при температуре порядка 1100°C. Уже одно это обстоятельство говорит о технологической сложности способа, связанного с высокими режимным параметрами, которые необходимо реализовать в процессе выполнения операции, требующей высокой точности, так как погружение формирующей сетки в тело катода должно быть осуществлено не только равномерно по всей поверхности, но и на вполне определенную глубину. При этом среди заведомо исключаемых из работы участков поверхности катода могут оказаться и наиболее эффективные эмиссионные центры. Следует отметить также, что необходимость отдельного получения упомянутого сэндвича тоже усложняет способ в целом.

Способ по патенту [5] наиболее близок к предлагаемому с точки зрения направленности его на предотвращение перехвата эмиссионного тока сеткой. Вместе с тем предлагаемый способ направлен на достижение технического результата, заключающегося в устранении отмеченных недостатков способа по патенту [5], в первую очередь, за счет исключения высокотемпературного режима, совмещенного с операцией, требующей повышенной точности и самой такой операции. Способ направлен также на ослабление влияния фактора, заключающегося в недоиспользовании эмиссионных возможностей катода из-за затенения его сеткой. Такое ослабление становится возможным благодаря особенности предлагаемого способа, связанной с "автоматическим" исключением из работы участков поверхности катода, имеющих минимальную эмиссионную способность, в результате чего сетка над такими участками оказывается непрозрачной, и преимущественным использованием участков поверхности катода, имеющих более высокую эмиссионную способность, над которыми в процессе осуществления способа возникают прозрачные для электронов участки сетки.

В дальнейшем при раскрытии сущности предлагаемого способа и особенностей частных случаев его осуществления могут быть названы и другие виды достигаемого технического результата.

Предлагаемый способ изготовления катодно-сеточного узла электронного прибора с автоэлектронной эмиссией, как и наиболее близкий к нему известный способ, включает использование размещенного на подложке автоэлектронного катода, имеющего массив микроострий на рабочей поверхности, и электрически изолированной от автоэлектронного катода сетки с фиксацией их взаимного расположения.

Для достижения указанного выше технического результата в предлагаемом способе, в отличие от наиболее близкого нему известного способа, на подложке устанавливают электроизолирующий спейсерный разделитель, на котором закрепляют плоскую металлизированную с одной стороны диэлектрическую пленку, располагая ее параллельно рабочей поверхности автоэлектронного катода и ориентируя слоем металлизации в сторону, противоположную автоэлектронному катоду. Соединенные описанным образом подложку с находящимся на ней автоэлектронным катодом, спейсерный разделитель и указанную пленку размещают в герметичном корпусе, имеющем анодный электрод. Размещение осуществляют таким образом, чтобы получить трехэлектродное электровакуумное устройство, содержащее в качестве электродов наряду с упомянутым анодным электродом автоэлектронный катод и слой металлизации указанной пленки. Затем вакуумируют внутреннее пространство указанного герметичного корпуса и, используя два источника напряжения, подключают первый и второй источники положительным полюсом соответственно к анодному электроду и слою металлизации указанной пленки и оба источника отрицательным полюсом - к автоэлектронному катоду. При нулевом напряжении второго источника и наибольшем напряжении первого источника, не вызывающем пробоя между электродами, создают электрическое поле между анодным электродом и автоэлектронным катодом, экранируемое слоем металлизации указанной пленки. Затем, контролируя ток в цепи второго источника, постепенно повышают его напряжение для увеличения напряженности электрического поля между слоем металлизации указанной пленки и автоэлектронным катодом до появления тока в цепи второго источника вследствие возникающей автоэлектронной эмиссии из элементов принадлежащего автоэлектронному катоду массива микроострий и продолжают постепенное увеличение напряжения второго источника, наблюдая сначала увеличение тока в цепи этого источника, а затем его уменьшение, и прекращают увеличение напряжения второго источника при исчезновении или стабилизации тока в его цепи на минимальном уровне в результате образования в указанной пленке сетчатой структуры, прожигаемой эмитируемыми электронами. После этого отсоединяют все упомянутые электроды от источников напряжения, получая в результате катодно-сеточный узел, содержащий размещенный на подложке автоэлектронный катод и в качестве сетки - указанную пленку с отверстиями, прожженными ее диэлектрическом материале и слое металлизации, механически связанную с подложкой спейсерным разделителем.

При реализации стадии способа, проводимой в вакуумируемом объеме, в первую очередь "автоматически" осуществляется выбор тех элементов принадлежащего автоэлектронному катоду массива способных к автоэлектронной эмиссии острий, условия для эмиссии из которых наиболее благоприятны при текущих значениях напряженности электрических полей, создаваемых с помощью используемых источников напряжения. Эмиссия именно из этих острий способна привести к образованию отверстий в диэлектрическом материале металлизированной пленки и прожечь отверстия в находящемся на нем слое металлизации. Дальнейшее повышение напряженности поля между этим слоем и автоэлектронным катодом, создаваемой вторым источником, вовлекает в процесс автоэлектронной эмиссии новые элементы массива микроострий и образование новых отверстий в диэлектрическом материале металлизированной пленки и отверстий в слое металлизации этой пленки. Ток в цепи второго источника сначала продолжает увеличиваться, а затем уменьшается и достигает минимума при завершении процесса образования сквозных отверстий в пленке. Слой металлизации этой пленки становится сеточным электродом изготавливаемого катодно-сеточного узла, а сеткой как таковой - металлизированная пленка со сквозными отверстиями в ее диэлектрическом материале и слое металлизации. Оставшиеся непрожженными промежутки между отверстиями полученной сетки не оказывают затеняющего действия для эмиссионного тока, потому что эмиссия находящихся под ними элементов массива микроострий минимальна - именно поэтому соответствующие участки слоя металлизации пленки, ставшего электродом катодно-сеточного узла, остались непрожженными. С учетом фактически отсутствующей эмиссии с находящихся под такими участками сетки элементов массива микроострий эквивалентная прозрачность сетки приближается к 100%.

Таким образом, описанные отличительные особенности предлагаемого способа в совокупности и лишь при совместной их реализации обеспечивают достижение охарактеризованного выше технического результата.

В частном случае на этапе предлагаемого способа, проводимом в вакуумируемом внутреннем пространстве герметичного корпуса, в качестве последнего может выступать непосредственно корпус конкретного электронного прибора, в составе которого будет использоваться катодно-сеточный узел. В этом случае завершение предлагаемого способа совпадает с частью производственного процесса изготовления самого электронного прибора, и полученный катодно-сеточный узел остается внутри корпуса этого электронного прибора. Следует ожидать, что такая ситуация наиболее благоприятна с точки зрения получения желаемых свойств как катодно-сеточного узла, так и электронного прибора в целом.

В другом частном случае на этапе способа, проводимом в вакуумируемом внутреннем пространстве герметичного корпуса, используют специальный герметичный корпус, общий для разных экземпляров поочередно изготавливаемых катодно-сеточных узлов. В таком случае по окончании этого этапа (являющегося заключительным для предлагаемого способа в целом) полученный очередной экземпляр катодно-сеточного узла удаляют из герметичного корпуса.

В качестве напряжения первого источника, гарантирующего отсутствие электрического пробоя, может быть выбрано, в частности, наибольшее рабочее напряжение электронного прибора, для использования в котором предназначен изготавливаемый катодно-сеточный узел.

Для обеспечений большей равномерности натяжения плоской металлизированной с одной стороны диэлектрической пленки и уменьшения ее прогиба может быть использован электроизолирующий спейсерный разделитель, выполненный в виде кольца.

Слой металлизации указанной диэлектрической металлизированной пленки может быть выполнен, в частности, из металла, принадлежащего группе: вольфрам, скандий, хром, медь.

Как поясняется ниже при более подробном описании процесса осуществления предлагаемого способа, данный способ позволяет обеспечить также улучшение эмиссионных свойств используемого автоэлектронного катода.

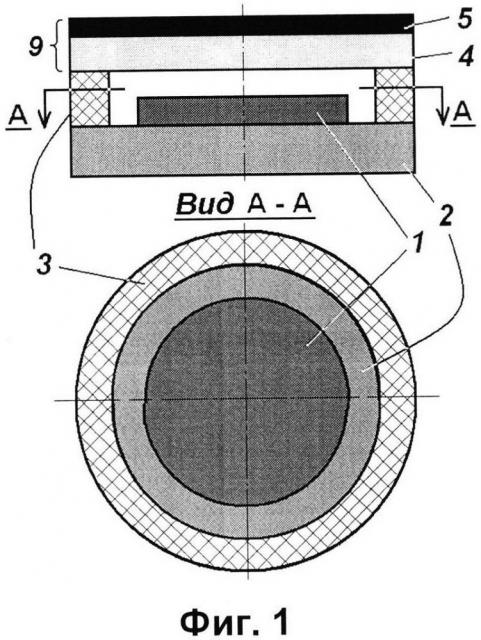

Предлагаемое изобретение иллюстрируется чертежами, на которых схематически представлены:

- на фиг. 1 - подготовленное на начальном этапе изделие при осуществлении способа в предпочтительном частном случае, когда используют спейсерный разделитель, выполненный в виде кольца;

- на фиг. 2 - указанное изделие, размещенное в герметичном вакуумируемом корпусе для проведения заключительного этапа способа;

- на фиг. 3 - фрагменты массива микроострий на рабочей поверхности автоэлектронного катода и металлизированной пленки с прожженными в ней отверстиями.

На начальном этапе осуществления предлагаемого способа на подложке 2 (фиг. 1) с находящимся на ней автоэлектронным катодом 1 устанавливают спейсерный разделитель 3. Могут быть использованы автоэлектронные катоды, полученные, например, по способам, известным из патентов РФ №2161838 (опубл. 10.01.2001 [6]), №2194328 (опубл. 10.12.2002, [7]), №2231859 (опубл. 27.06.2004 [8]), №2430446 (опубл. 10.06.2011 [9]). В данном частном случае спейсерный разделитель имеет единственный спейсер, выполненный в виде кольца (см., например, патент РФ №2551350, опубл. 20.05.2015 [10]). Возможны и другие варианты выполнения спейсерного разделителя, например, в виде нескольких столбиков (см., например, упоминавшийся выше патент [3]). На спейсерном разделителе 3, высота которого определяет удаление от автоэлектронного катода, закрепляют плоскую металлизированную с одной стороны диэлектрической пленку 9. Указанная пленка ориентирована слоем 5 металлизации в сторону, противоположную катоду 1, и слоем 4 диэлектрического материала - в сторону катода 1. Все названные элементы, фиксированные от взаимного перемещения, в совокупности представляют собой изделие, предназначенное для использования на заключительном этапе способа.

Как показано на фиг. 2, для перехода к заключительному этапу способа будущий катодно-сеточный узел - полученное на начальном этапе изделие (позиции 1-5, 9) размещают в герметичном корпусе 21, имеющем анодный электрод 22 с внешним выводом 25. В описываемом частном случае подложка 2 предполагается электропроводящей и имеющей внешний вывод 23, являющийся одновременно внешним выводом автоэлектронного катода 1. При использовании непроводящей подложки внешний вывод должен быть электрически соединен непосредственно с автоэлектронным катодом. Использование как проводящих, так и непроводящих подложек для автоэлектронных катодов известно, в частности, из названных выше патентов [6]-[10], а также ряда других, например, патента РФ №2210134 (опубл. 10.08.2003 [11]). Слой 5 металлизации пленки 9 снабжают внешним выводом 24. Упомянутое изделие (позиции 1-5, 9) размещают в корпусе 21 таким образом, чтобы слой 5 металлизации пленки 9 был обращен в сторону анодного электрода 22. Внутренний объем корпуса 21 вакуумируют и в итоге получают трехэлектродное электровакуумное устройство, в котором электродами являются анодный электрод 22, автоэлектронный катод 1 и слой 5 металлизации, находящийся на диэлектрическом слое 4 пленки 9 и являющийся вместе с ним будущей сеткой изготавливаемого катодно-сеточного узла. Внешние выводы названных электродов (соответственно, 25, 23 и 24) соединяют с первым 26 и вторым 27 источниками напряжений таким образом, чтобы положительный полюс первого источника 26 был соединен с анодным электродом 22, положительный полюс второго источника 27 был соединен со слоем металлизации 5 пленки 9 и отрицательные полюсы обоих источников - с автоэлектронным катодом 1, находящимся на подложке 2. В цепи второго источника 27 напряжения устанавливают прибор 29 для измерения тока в этой цепи. В цепи первого источника 26 напряжения также может быть установлен прибор 28 для измерения тока.

После выполнения описанных размещения и соединений осуществляют заключительный этап способа. На этом этапе сначала устанавливают напряжение второго источника 27 нулевым, а напряжение первого источника 26 - не ниже проектного рабочего анодного напряжения электронного прибора, для использования в котором предназначен изготавливаемый катодно-сточный узел, но не приводящим к электрическому пробою между электродами. В частности, может быть установлено напряжение первого источника 26, соответствующее расчетному значению, при котором создаваемая этим источником напряженность электрического поля в окрестности слоя 5 металлизации пленки 9 составляет 3÷7 В/мкм и была бы способна вызвать электронную эмиссию из массива микроострий автоэлектронного катода 1, если бы отсутствовало экранирующее действие электрода, которым является слой 5 металлизации пленки 9. Далее начинают постепенно повышать напряжение, подаваемое от второго источника 27, и, судя по показаниям измерительного прибора 29, фиксируют начало эмиссии электронов из некоторых элементов массива микроострий автоэлектронного катода 1. Начало эмиссии соответствует напряжению второго источника 27, обеспечивающему напряженность электрического поля в промежутке между автоэлектронным катодом 1 и слоем 5 металлизации на уровне 3÷7 В/мкм, что типично для многих материалов, обладающих способностью к автоэлектронной эмиссии. После этого продолжают постепенное повышение напряжения источника 27, увеличивая интенсивность эмиссии. При достаточно высокой интенсивности эмиссии эмиссионный ток способен образовать отверстия в слое 4 диэлектрического материала пленки 9 и прожечь соосные с ними отверстия в слое 5 металлизации этой пленки (будущей сетке катодно-сеточного узла). Повышение напряжения источника 27 приводит к усилению эмиссии электронов из элементов массива микроострий автоэлектронного катода, находящихся под появившимися отверстиями в слое 5 металлизации, увеличению количества элементов массива микроострий автоэлектронного катода, участвующих в автоэмиссии, и возникновению новых отверстий в слоях 4 и 5. Происходит самоформирование будущей сетки катодно-сеточного узла. Электроны, вытягиваемые самоформируемой сеткой и попадающие в область образовавшихся отверстий, далее подхватываются электрическим полем, существующим между анодным электродом и слоем 5 металлизации самоформируемой сетки и, таким образом, перестают участвовать в формировании будущей сетки. Продолжая повышение напряжения второго источника 27, добиваются увеличения эмиссии и формирования новых рабочих участков будущей сетки.

При дальнейшем увеличении напряжения второго источника 27 ток в его цепи, измеряемый прибором 24, начинает уменьшаться и затем стабилизируется на минимальном уровне, вплоть до нулевого. Одновременно стабилизируется на наибольшем уровне ток в цепи анодного электрода, измеряемый прибором 28. Уменьшение, стабилизация или полное исчезновение тока в цепи второго источника 27 одновременно с достижением наибольшей величины тока в цепи анодного электрода объясняется увеличением прозрачности формируемого сеточного электрода, которым является слой 5 металлизации: ток через сам этот электрод минимизируется, и все большая часть электронов через образовавшиеся в слое 5 отверстия попадает на анодный электрод.

Стабилизация тока, потребляемого от второго источника 27, являющегося одновременно током в цепи электрода, становящегося сеточным, происходит одновременно с наибольшей активизацией элементов массива микроострий автоэлектронного катода, находящихся под отверстиями формируемой сетки. Отверстия не образуются над частями массива микроострий, эмиссия с которых отсутствует или весьма мала. Благодаря этому весьма мал или вообще отсутствует эмиссионный ток, обусловленный эмиссией из элементов массива микроострий, находящихся под оставшимися не прожженными участками слоя 5 металлизации пленки, из которой формируется сеточный электрод. Поэтому эквивалентная прозрачность сетки (отношение анодного тока, измеряемого прибором 28, к полному катодному току, т.е. току включающего как анодный ток, так и сеточный ток, измеряемый прибором 29) приближается к 100%.

Описанный процесс иллюстрируется фиг. 3, на которой в условной форме, без соблюдения масштаба, показаны фрагменты массива 1.1 микроострий 8 автоэлектронного катода, а также слоя 4.1 диэлектрического материала и слоя 5.1 металлизации пленки 9.1, в которых созданы соосные отверстия 6 и 7. Поперечные размеры возникающих отверстий, соответствующих разным эмитирующим элементам массива микроострий, могут быть неодинаковыми.

По достижении упомянутой выше стабилизации на минимальном уровне тока, измеряемого прибором 29, свидетельствующей о завершении самоформирования сетки, отсоединяют внешние выводы 23, 24, 25 электродов от источников 26 и 27 (предварительно выключив эти источники или уменьшив их напряжения до безопасных значений) и получают катодно-сеточный узел, содержащий находящийся на подложке автоэлектронный катод и фиксированную относительно него спейсерным разделителем сетку в виде металлизированной диэлектрической пленки, в которой созданы сквозные отверстия.

Необходимо заметить, что описанный процесс самоформирования сетки, в ходе которого происходит интенсивное нарастание автоэлектронной эмиссии при экстремальных значениях напряжений, сопровождается повышением температуры автоэлектронного катода 1, зависящим от теплоотводящей способности подложки 2. При этом имеет место изменение формы элементов массива микроострий автоэлектронного катода, в результате которого следует ожидать улучшения эмиссионных свойств катода. Как поясняется в монографии: Трубецков Д.И., Рожнев А.Г., Соколов Д.В. Лекции по сверхвысокочастотной вакуумной микроэлектронике. Саратов: Изд-во ГосУНЦ “Колледж”, 1996, С. 72 [12], в условиях повышенной температуры и наличия достаточно сильного электрического поля атомы способны мигрировать по поверхности микроострия, перестраивая его форму таким образом, чтобы увеличить локальное электрическое поле вблизи поверхности. В результате происходит сдвиг вольтамперной характеристики в сторону, свидетельствующую об улучшении эмиссионных свойств, которое не исчезает после охлаждении автоэлектронного катода.

Если катодно-сеточный узел предназначен для использования в том же самом электронном приборе, корпус 21 которого был использован на описанном заключительном этапе предлагаемого способа, завершение осуществления этого способа совпадает с изготовлением электронного прибора.

Если же полученный катодно-сеточный узел является изделием, предназначенным для установки в другом электронном приборе при изготовлении последнего, то данный узел удаляют из корпуса 21.

Благодаря почти полной прозрачности сетки в приборе, использующем катодно-сеточный узел, изготовленный по предлагаемому способу, составляющая напряженности электрического поля, создаваемого анодным электродом вблизи автоэлектронного катода, практически не зависит от наличия сетки. Поэтому при анодном напряжении, достаточном для получения эмиссии, сетка может играть роль управляющего электрода, используемого для регулирования уровня анодного тока.

Источники информации

1. Патент США №3755704, опубл. 28.03.1973.

2. Авторское свидетельство СССР №609144, опубл. 10.05.1978.

3. Патент РФ №2118011, опубл. 20.08.1998.

4. Патент РФ №2586119, опубл. 10.06.2016.

5. Патент РФ №2589722, опубл 10.07.2016.

6. Патент РФ №2161838, опубл. 10.01.2001.

7. Патент РФ №2194328, опубл. 10.12.2002.

8. Патент РФ №2231859, опубл. 27.06.2004.

9. Патент РФ №2430446, опубл. 10.06.2011.

10. Патент РФ №2551350, опубл. 20.05.2015.

11. Патент РФ №2210134, опубл. 10.08.2003.

12. Трубецков Д.И., Рожнев А.Г., Соколов Д.В. Лекции по сверхвысокочастотной вакуумной микроэлектронике. Саратов: Изд-во ГосУНЦ "Колледж", 1996, С. 72.

1. Способ изготовления катодно-сеточного узла электронного прибора с автоэлектронной эмиссией, включающий использование размещенного на подложке автоэлектронного катода, имеющего массив микроострий на рабочей поверхности, и электрически изолированной от автоэлектронного катода сетки с фиксацией их взаимного расположения, отличающийся тем, что на подложке устанавливают электроизолирующий спейсерный разделитель, на котором закрепляют плоскую металлизированную с одной стороны диэлектрическую пленку, располагая ее параллельно рабочей поверхности автоэлектронного катода и ориентируя слоем металлизации в сторону, противоположную автоэлектронному катоду, соединенные описанным образом подложку с находящимся на ней автоэлектронным катодом, спейсерный разделитель и указанную пленку размещают в герметичном корпусе, имеющем анодный электрод, таким образом, чтобы получить трехэлектродное электровакуумное устройство, содержащее в качестве электродов наряду с упомянутым анодным электродом автоэлектронный катод и слой металлизации указанной пленки, затем вакуумируют внутреннее пространство указанного герметичного корпуса и, используя два источника напряжения, подключают первый и второй источники положительным полюсом соответственно к анодному электроду и слою металлизации указанной пленки и оба источника отрицательным полюсом - к автоэлектронному катоду, после чего при наибольшем напряжении первого источника, не вызывающем пробоя между электродами, постепенно повышают напряжение второго источника, начиная с нулевого, контролируя при этом ток в его цепи и наблюдая сначала рост этого тока, а затем - его уменьшение, прекращают увеличение напряжения второго источника при исчезновении тока в цепи этого источника или стабилизации его на минимальном уровне в результате образования в указанной пленке сетчатой структуры с отверстиями, прожигаемыми эмитируемыми электронами, после чего отсоединяют все упомянутые электроды от указанных источников, получая в результате катодно-сеточный узел, содержащий размещенный на подложке автоэлектронный катод и в качестве сетки - указанную пленку, имеющую сетчатую структуру.

2. Способ по п. 1, отличающийся тем, что используют электроизолирующий спейсерный разделитель, выполненный в виде кольца.

3. Способ по п. 1 или 2, отличающийся тем, что указанным герметичным корпусом является корпус электронного прибора, для использования в составе которого предназначен указанный катодно-сеточный узел.

4. Способ по п. 1 или 2, отличающийся тем, что после совершения всех перечисленных действий полученный катодно-сеточный узел удаляют из указанного герметичного корпуса.

5. Способ по п. 1 или 2, отличающийся тем, что напряжение первого источника устанавливают равным наибольшему рабочему напряжению электронного прибора, для использования в котором предназначен указанный катодно-сеточный узел.

6. Способ по п. 5, отличающийся тем, что после совершения всех перечисленных действий полученный катодно-сеточный узел удаляют из указанного герметичного корпуса.

7. Способ по п. 3, отличающийся тем, что напряжение первого источника устанавливают равным наибольшему рабочему напряжению электронного прибора, для использования в котором предназначен указанный катодно-сеточный узел.

8. Способ по любому из пп. 1, 2, 7, отличающийся тем, что слой металлизации указанной диэлектрической металлизированной пленки выполнен из металла, принадлежащего группе: вольфрам, скандий, хром, медь.

9. Способ по п. 8, отличающийся тем, что после совершения всех перечисленных действий полученный катодно-сеточный узел удаляют из указанного герметичного корпуса.

10. Способ по п. 5, отличающийся тем, что слой металлизации указанной диэлектрической металлизированной пленки выполнен из металла, принадлежащего группе: вольфрам, скандий, хром, медь.

11. Способ по п. 10, отличающийся тем, что после совершения всех перечисленных действий полученный катодно-сеточный узел удаляют из указанного герметичного корпуса.