Способ получения макромономера

Иллюстрации

Показать всеНастоящее изобретение касается способа получения гидрофобно-ассоциирующих макромономеров М и новых макромономеров. Описан способ получения макромономера М общей формулы (I)

,

причем структурные единицы (-СН2-СН2-O-)k и (-CH2-CH(R3)-O-)l и при необходимости -(-СН2-СН2-O-)m в блочной структуре располагаются в представленной в формуле (I) последовательности, причем остатки и индексы имеют следующие значения: k это число от 10 до 150; l это число от 5 до 25; m это число от 0 до 15; R1 это Н; R2 независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5; R3 независимо друг от друга представляет собой углеводородный остаток с 2-14 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 находится в пределах от 15 до 50; R4 представляет собой Н, включающий в себя следующие этапы: a) реакция моноэтилен-ненасыщенного спирта А1 общей формулы (II)

,

с этиленоксидом, причем остатки R1 и R2 имеют заданные выше значения; с добавлением щелочного катализатора K1, содержащего KOMe и/или NaOMe; причем получают алкоксилированный спирт А2; b) реакция алкоксилированного спирта А2 по меньшей мере с одним алкиленоксидом Z формул (Z),

причем R3 имеет заданное выше значение; с добавлением щелочного катализатора K2, причем катализатор К2 содержит по меньшей мере одно основное соединение натрия, выбранное из NaOH, NaOMe и NaOEt; причем концентрация ионов калия при реакции на этапе b) меньше или равна 0,9 моль% относительно использованного спирта А2; и причем реакцию на этапе b) проводят при температуре, меньшей или равной 135°С, причем получают алкоксилированный спирт A3 согласно формуле (III),

,

где R4=Н, причем остатки R1, R2 и R3 и индексы k и l имеют заданные выше значения; c) при необходимости - реакция по меньшей мере части алкоксилированного спирта A3 с этиленоксидом, причем получают алкоксилированный спирт А4, который соответствует макромономеру М согласно формуле (I), где R4=Н, a m больше 0. Также описан макромономер, полученный указанным выше способом. Технический результат – получение гидрофобно-ассоциирующих макромономеров, обладающих малым количеством групп, создающих поперечную сшивку, и которые можно полимеризовать с получением сополимеров с малым количеством гелей. 4 н. и 15 з.п. ф-лы, 1 табл., 30 пр.

Реферат

Настоящее изобретение касается способа получения гидрофобно-ассоциирующих макромономеров М и новых макромономеров, полученных с помощью способа согласно изобретению. Макромономеры М включают в себя пригодную к совместной полимеризации этилен-ненасыщенную группу, а также простую полиэфирную структуру в форме блока, которая состоит из полиэтиленокси-блока и гидрофобного полиалкиленокси-блока, который включает в себя алкиленокси-единицы по меньшей мере с 4 атомами углерода. При необходимости макромономеры М могут иметь концевой полиэтиленокси-блок. Мономеры, полученные по способу согласно изобретению, пригодны к реакции с прочими мономерами, в особенности с акриламидом, с формированием водорастворимого, гидрофобно-ассоциирующего сополимера.

Водорастворимые полимеры, обладающие эффектом загустителя, применяют во многих областях техники, например, в области косметики, в пищевых продуктах, для получения моющих средств, печатных красок, дисперсионных красок или при добыче нефти. Известно множество различных в химическом отношении классов полимеров, которые можно применять как загустители. Важный класс полимеров, обладающих эффектом загустителя, это так называемые гидрофобно-ассоциирующие полимеры. Под этим термином специалисты подразумевают водорастворимые полимеры, которые в боковом или концевом положении имеют гидрофобные группы, как, например, более длинные алкиловые цепи. В водных растворах такие гидрофобные группы могут образовывать ассоциации с самими собой или с другими веществами, имеющими гидрофобные группы. Таким образом формируется ассоциативная сеть, посредством которой среда сгущается.

В европейских и германских патентах EP 705854 A1, DE 10037629 A1 и DE 102004032304 A1 раскрыты водрорастворимые, гидрофобно-ассоциирующие сополимеры и их применение, например, в области химии стройматериалов. К описанным сополимерам относятся кислые, основные или катионные мономеры, которые придают полимерам водорастворимость. В качестве гидрофобно-ассоциирующих мономеров раскрытые сополимеры в каждом случае содержат мономеры нижеследующего типа: H2C=C(Rx)-COO-(-CH2-CH2-O-)q-Ry или также H2C=C(Rx)-O-(-CH2-CH2-O-)q-Ry, причем Rx обычно означает H или CH3, a Ry означает более крупный углеводородный остаток, например, углеводородные остатки с 8-40 атомами углерода.

Кроме того, известно применение гидрофобно-ассоциирующих полимеров в области нефтедобычи, в особенности для третичной добычи нефти (Enhanced Oil Recovery, EOR). Подробности, касающиеся применения гидрофобно-ассоциирующих сополимеров для третичной добычи нефти, изложены, например, в обзорной статье Taylor, К.С. и Nasr-El-Din, H.A. в J. Petr. Sci. Eng. 1998, 19, 265-280.

К технологиям третичной добычи нефти относится так называемое "полимерное заводнение". Нефтяное месторождение не представляет собой подземное "нефтяное озеро", нефть, напротив, удерживается в мелких порах нефтеносной породы. Диаметр полостей в формации обычно составляет лишь несколько микрометров. Для полимерного заводнения в нефтяное месторождение через нагнетательные скважины закачивают водный раствор полимера, обладающего эффектом загустителя. Благодаря нагнетанию раствора полимера нефть выдавливается через указанные полости в формации, начиная от нагнетательной скважины, в направлении эксплуатационной скважины, и через эксплуатационную скважину извлекают нефть.

Для этого применения важно, чтобы водный раствор полимера ни в коем случае не содержал частиц геля. Уже малые частицы геля, размер которых находится в микрометровом диапазоне, могут закупорить мелкие поры в формации и таким образом парализовать нефтедобычу. Поэтому гидрофобно-ассоциирующие полимеры для третичной добычи нефти должны характеризоваться по возможности минимальной долей частиц геля. Кроме того, сополимеры должны обладать хорошим загущающим действием, то есть желательна максимально возможная вязкость растворов сополимера, как правило водных.

В международной заявке WO 2010/133527 описаны синтез гидрофобно-ассоциирующих мономеров типа H2C=C(R1)-R4-O-(-CH2-CH(R2)-O-)k-(-CH2-CH(R3)-O-)i-R5 и последующая реакция с другими гидрофильными мономерами с формированием сополимеров. Описанные макромономеры характеризуются этилен-ненасыщенной группой, а также простой полиэфирной блочной структурой, которая образована гидрофильным полиалкиленокси-блоком, по существу состоящим из этиленокси-мономеров, и терминальным, гидрофобным полиалкиленокси-блоком, состоящим из алкиленокси-единиц по меньшей мере с 4 атомами углерода.

В международной заявке WO 2011/015520 описана сополимеризация таких макромономеров в присутствии неионных поверхностно-активных веществ и применение образующихся сополимеров для полимерного заводнения.

В документе CN 102146159 также изложен способ получения простого поливинилэфирного мономера, причем простой полиэфирный мономер характеризуется общей формулой H2C=C(R2)-O-R1-O-(-CaH2aO)n-(-CbH2bO)m-H, причем а и b представляют собой целые числа от 2 до 4, а не равно b, a R1 - это алкиленовая группа с 1-8 атомами углерода. У описанных в этом документе мономеров имеется полиалкиленокси-блок, который образован этиленоксидом, пропиленоксидом и/или бутиленоксидом. Алкоксилирование предпочтительно проводят при температуре в пределах от 120 до 160°C и с добавлением щелочного катализатора, например, метанолата калия.

В способе согласно международной заявке WO 2010/133527 для получения макромономеров используют подходящие этилен-ненасыщенные спирты, которые затем алкоксилируют в двухэтапном процессе, так что получают упомянутую блочную структуру. Сначала проводят алкоксилирование этиленоксидом, при необходимости в смеси с пропиленоксидом и/или бутиленоксидом. На втором этапе осуществляют алкоксилирование алкиленоксидами по меньшей мере с 4 атомами углерода. Примеры в международной заявке WO 2010/133527 описывают проведение алкоксилирования с применением KOMe (метанолата калия) в качестве катализатора при температуре реакции 140°C, причем концентрация раствора калия превышает 3 моль-%.

Реакцию алкоксилирования часто проводят с основным катализом. В принципе, известно также кислотно-катализируемое алкоксилирование с применением кислот Бренстедта или Льюиса или же каталитическое алкоксилирование, например, с применением смешанных гидроксидов (например, германская заявка DE 4325237 A1) или же двойных металлоцианидных катализаторов (например, германская заявка DE 10243361 A1).

При алкоксилировании со щелочным катализом к применяемому в качестве исходного материала спирту в реакторе повышенного давления добавляют гидроксиды щелочных металлов или алкоголяты щелочных металлов и переводят его в соответствующий алкоголят. Затем, по большей части в атмосфере инертного газа, например, за несколько этапов добавляют алкиленоксиды. Чтобы контролировать реакцию и избегать перенасыщения реакционной смеси алкиленоксидом, при алкоксилировании в большинстве случаев следует удерживать давление и температуру в определенных диапазонах.

С помощью способа согласно международной заявке WO 2010/133527 якобы удается избежать формирования побочных продуктов, вызывающих образование поперечных сшивок, так что должно быть возможно получение сополимеров с низкой долей геля. Оказалось, однако, что способы получения согласно уровню техники не являются надежными методами синтеза гидрофобно-ассоциирующих сополимеров с малой долей геля. Продемонстрированы колебания качества сополимера, например, при колебаниях давления и длительности реакции на этапах алкоксилирования, так что отчасти получали сополимерные продукты со значительной степенью поперечной сшивки.

Соответственно, задача изобретения состояла в том, чтобы представить способ, с помощью которого можно надежно получать гидрофобно-ассоциирующие макромономеры, обладающие малым количеством групп, создающих поперечную сшивку, и которые можно полимеризовать с получением сополимеров с малым содержанием гелей. Кроме того, необходимо, чтобы способ был прост и недорог в реализации и удовлетворял требованиям техники безопасности при достаточной экономичности (например, достаточно кратком времени реакции).

Было обнаружено, что при реализации способов, соответствующих нынешнему уровню техники, в качестве побочных продуктов предположительно образуются мономеры с двумя этилен-ненасыщенными группами. Эти побочные продукты обычно сложно обнаружить аналитическими методами. Побочные бифункциональные продукты, создающие поперечную сшивку, обычно образуются в очень малых долях, менее 1 моль-%, и, как правило, характеризуются распределением молекулярной массы, которое очень напоминает таковое продуктов. Поэтому отделение этих побочных продуктов и очистка продукта, как правило, невозможны. Эти бифункциональные побочные продукты создают поперечную сшивку и, в том числе и в низких концентрациях, увеличивают гелеобразование при совместной полимеризации. Сополимеры с долей геля, как правило, не поддаются более фильтрации, и их нельзя применять для впрыскивания в пористые матриксы в нефтяных месторождениях.

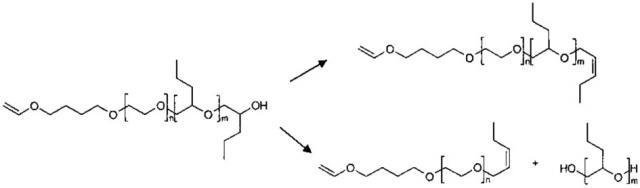

Ниже представлена возможная схема процесса формирования соединений, создающих поперечную сшивку.

причем n может представлять собой число приблизительно от 10 до 150, a m число от 5 до 24. Можно предположить, что формирование двойной связи протекает путем отщепления воды или разрыва цепи. В обоих случаях образуются соединения с двумя двойными связями, то есть соединения, формирующие поперечную сшивку. Было обнаружено, что эти нежелательные побочные реакции случаются тем чаще, чем выше температура и чем дольше длится реакция.

Обычно KOMe (метанолат калия) в качестве основного катализатора предпочитают NaOMe (метанолату натрия), поскольку KOMe более щелочной, чем NaOMe и поэтому реакция алкоксилирования проходит быстрее. Было, однако, обнаружено, что более щелочной KOMe способствует вышеописанным элиминациям. Пентиленоксид и/или бутиленоксид реагируют существенно медленнее, чем этиленоксид, поэтому побочные реакции элиминирования при алкоксилировании пентиленоксидом и/или бутиленоксидом оказывают более выраженный эффект.

Теперь было неожиданно обнаружено, что формирование обладающих эффектом поперечной сшивки бифункциональных соединений и, соответственно, долю геля в получающихся сополимерах можно снизить или практически полностью исключить, если на втором этапе алкоксилирования (реакции с пентиленоксидом и/или бутиленоксидом) учитывать критические значения количества ионов калия - меньше или равного 0,9 моль-% и температуры - меньше или равного 135°C. Кроме того, было обнаружено, что способ получения согласно изобретению при соблюдении указанных химических и эксплуатационных требований техники безопасности (в частности, давление ниже 2,1 бар при алкоксилировании пентиленоксидом, а в особенности давление ниже 3,1 бар при алкоксилировании бутиленоксидом) обеспечивает хорошую воспроизводимость при соразмерной продолжительности реакции.

Настоящее изобретение касается способа получения макромономера М общей формулы (I)

причем структурные единицы (-CH2-CH2-O-)k, и (-CH2-CH(R3)-O-)l, и при необходимости -(-CH2-CH2-O-)m расположены в блочной структуре в последовательности, представленной в формуле (I);

причем остатки и индексы имеют следующие значения:

k: это число от 10 до 150, предпочтительно от 10 до 50, особо предпочтительно от 15 до 35, крайне предпочтительно от 23 до 26;

l: это число от 5 до 25, предпочтительно от 7 до 18, в особенности предпочтительно от 8,5 до 17,25;

m: это число от 0 до 15, предпочтительно от 0 до 10, предпочтительно 0 до 5, в особенности предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 10, особо предпочтительно 0,5 до 5;

R1: это H или метил;

R2: независимо друг от друга представляет собой простую связь или двухвалентную соединительную группу, выбранную из группы, которую образуют -(CnH2n)- и -O-(Cn'H2n')-, причем n означает натуральное число от 1 до 6, а n' - натуральное число от 2 до 6;

R3: независимо друг от друга представляет собой углеводородный остаток по меньшей мере с 2 атомами углерода, предпочтительно с 2-14, в особенности предпочтительно с 2-4 атомами углерода, особо предпочтительно этил и/или н-пропил, или простую эфирную группу общей формулы -CH2-O-R3', причем R3' означает углеводородный остаток по меньшей мере с 2 атомами углерода;

R4: независимо друг от друга представляет собой H или углеводородный остаток с 1-4 атомами углерода;

включающий в себя следующие этапы:

a) реакция моноэтилен-ненасыщенного спирта A1 общей формулы (II)

с этиленоксидом, причем остатки R1 и R2 имеют заданные выше значения;

с добавлением щелочного катализатора K1, содержащего KOMe и/или NaOMe;

причем получают алкоксилированный спирт A2;

b) реакция алкоксилированного спирта A2 по меньшей мере с одним алкиленоксидом Z формулы (Z),

причем R3 имеет заданное выше значение;

с добавлением щелочного катализатора K2;

причем концентрация ионов калия при реакции на этапе b) меньше или равна 0,9 моль-%, предпочтительно меньше 0,9 моль-%, предпочтительно в пределах от 0,01 до 0,9 моль-%, в особенности предпочтительно 0,01 до 0,5 моль-%, относительно использованного спирта A2;

и причем реакцию на этапе b) проводят при температуре, меньшей или равной 135°C, предпочтительно ниже 135°C, особо предпочтительно меньше или равной 130°C;

причем получают алкоксилированный спирт A3 согласно формуле (III),

где R4 = H, причем остатки R1, R2 и R3 и индексы k и l имеют заданные выше значения;

c) при необходимости - реакция по меньшей мере части алкоксилированного спирта A3 с этиленоксидом, причем получают алкоксилированный спирт A4, который соответствует макромономеру М согласно формуле (I), где R4 = Н, a m больше 0;

d) при необходимости - переэтерификация алкоксилированного спирта A3 и/или A4 соединением

R4-X,

причем R4 имеет заданное выше значение, а X представляет собой уходящую группу, предпочтительно выбранную из Cl, Br, I, -O-SO2-CH3 (мезилат), -O-SO2-CF3 (трифлат) и -O-SO2-OR4;

и причем получают макромономер М согласно формуле (I) и/или (III), где R4 - это углеводородный остаток с 1-4 атомами углерода.

Изобретение касается описанного выше способа получения макромономера М общей формулы (I), причем k представляет собой число от 10 до 150, предпочтительно от 10 до 50, особо предпочтительно от 15 до 35, в особенности предпочтительно от 20 до 28, крайне предпочтительно от 23 до 26.

Еще в одной форме исполнения изобретение касается описанного выше способа согласно изобретению, где

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25, предпочтительно от 7 до 23, особо предпочтительно от 7 до 18, в особенности предпочтительно от 8,5 до 17,25.

Также настоящее изобретение касается макромономера, получаемого по способу согласно изобретению. Макромономер М согласно изобретению пригоден к совместной полимеризации по меньшей мере с одним моноэтилен-ненасыщенным гидрофильным мономером (b) и придает получающемуся в результате сополимеру гидрофобно-ассоциирующие свойства. Поэтому в дальнейшем его также называют гидрофобно-ассоциирующим макромономером М.

Этап а) способа согласно изобретению включает в себя реакцию моноэтилен-ненасыщенного спирта A1 с этиленоксидом с добавлением щелочного катализатора K1, содержащего KOM (метанолат калия) и/или NaOMe (метанолат натрия), причем получают алкоксилированный спирт A2.

Приведенные ниже предпочтительные условия (например, диапазоны давления и/или температуры) при реакции в соответствии с этапами а), b), c) и/или d) означают, что данный конкретный этап полностью или частично реализуют при указанных условиях.

Предпочтительно, чтобы этап а) сначала включал в себя реакцию моноэтилен-ненасыщенного спирта A1 со щелочным катализатором K1. Обычно для этого в реакторе повышенного давления к спирту A1, используемому в качестве исходного материала, добавляют щелочной катализатор K1. Благодаря сниженному давлению, обычно ниже 100 мбар, предпочтительно в пределах от 50 до 100 мбар и/или повышению температуры до величины в пределах от 30 до 150°C можно удалить еще находящуюся в смеси воду и/или низкокипящие соединения. После этого спирт находится по существу в форме соответствующего алкоголята. Затем реакционную смесь обычно обрабатывают инертным газом (например, азотом).

В частности, благодаря сниженному давлению, обычно ниже 100 мбар, предпочтительно в пределах от 30 до 100 мбар и/или повышению температуры до величины в пределах от 30 до 150°C можно удалить еще находящуюся в смеси воду и/или низкокипящие соединения.

Предпочтительно, чтобы этап а) включал в себя добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 (как описано выше). По окончании добавления этиленоксида реакционную смесь обычно оставляют для дальнейшей реакции. Добавление и/или дальнейшую реакцию обычно осуществляют за период от 2 до 36 ч, предпочтительно от 5 до 24 ч, в особенности предпочтительно от 5 до 15 ч, особо предпочтительно от 5 до 10 ч.

Продолжительность дальнейшей реакции обычно составляет от 0,5 до 1 ч. Добавление, включая присутствующее при необходимости снятие давления (то есть, промежуточное снижение давления, например, с 6 бар до, например, 3 бар абсолютного значения), а также включая дальнейшую реакцию, осуществляют обычно на протяжении периода от 2 до 36 ч, предпочтительно от 5 до 24 ч, в особенности предпочтительно от 5 до 15 ч, особо предпочтительно от 5 до 10 ч.

Этап а) обычно осуществляют при температурах от 60 до 180°C, предпочтительно от 130 до 150°C, особо предпочтительно от 140 до 150°C. Этап а) в особенности включает в себя добавление этиленоксида к смеси спирта A1 и щелочного катализатора K1 при температуре от 60 до 180°C, предпочтительно от 130 до 150°C, особо предпочтительно от 140 до 150°C.

Предпочтительно осуществлять добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 при давлении в пределах от 1 до 7 бар, предпочтительно в пределах от 1 до 5 бар. Для соответствия условиям техники безопасности, добавление на этапе а) обычно осуществляют под давлением в пределах от 1 до 3,1 бар, предпочтительно от 1 до 2,1 бар. Добавление этиленоксида и/или дальнейшую реакцию проводят, в частности, при вышеуказанных значениях давления.

Предпочтительно осуществлять добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 при давлении в пределах от 1 до 7 бар, предпочтительно в пределах от 1 до 6 бар. Для соответствия условиям техники безопасности, добавление на этапе а) обычно осуществляют под давлением в пределах от 1 до 4 бар, предпочтительно от 1 до 3,9 бар, предпочтительно от 1 до 3,1 бар. Добавление этиленоксида и/или дальнейшую реакцию проводят, в частности, при вышеуказанных значениях давления.

Предпочтительно, чтобы этап а) включал в себя добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 в течение периода, меньшего или равного 36 ч, предпочтительно меньшего или равного 32 ч, особо предпочтительно на протяжении периода от 2 до 32 ч, в особенности предпочтительно на протяжении периода от 5 до 15 ч, и под давлением, меньшим или равным 5 бар, предпочтительно при 1-3,1 бар, в особенности предпочтительно 1-2,1 бар. В частности, вышеуказанный временной период охватывает добавление этиленоксида и/или дальнейшую реакцию.

Предпочтительно, чтобы этап а) включал в себя добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 в течение периода, меньшего или равного 36 ч, предпочтительно меньшего или равного 32 ч, особо предпочтительно на протяжении периода от 2 до 32 ч, в особенности предпочтительно на протяжении периода от 5 до 15 ч, и под давлением, меньшим или равным 5 бар, предпочтительно при 1-4 бар, предпочтительно при 1-3,9 бар, предпочтительно 1-3,1 бар. В частности, вышеуказанный временной период охватывает добавление этиленоксида и/или дальнейшую реакцию.

В частности, реакция моноэтилен-ненасыщенного спирта А1 с этиленоксидом может проходить с добавлением щелочного катализатора K1, содержащего КОМ (метанолат калия) и/или NaOMe (метанолат натрия), согласно этапу а) способа согласно изобретению, за один или несколько этапов этоксилирования. Предпочтителен способ, соответствующий вышеописанному, причем этап а) включает в себя следующие этапы

реакция моноэтилен-ненасыщенного спирта А1 со щелочным катализатором K1,

реакция смеси спирта А1 и катализатора K1 с частью этиленоксида, в частности от 10 до 50% масс., в частности от 10 до 30% масс., от общего количества этиленоксида,

промежуточный этап, включающий в себя фазу покоя и/или снятие давления,

и реакцию с оставшейся частью этиленоксида.

Далее предпочтителен способ, соответствующий вышеописанному, причем этап а) включает в себя следующие этапы

реакция моноэтилен-ненасыщенного спирта А1 со щелочным катализатором K1,

реакция смеси спирта А1 и катализатора K1 с частью этиленоксида, в частности от 50 до 98% масс., в частности от 80 до 98% масс., от общего количества этиленоксида,

этап удаления низкокипящих соединений в процессе снятия давления до величины ниже 100 мбар, предпочтительно при 50-100 мбар, в особенности предпочтительно при 30-100 мбар и/или повышения температуры обычно в пределах от 30 до 150°C,

реакция полученного продукта этоксилирования со щелочным катализатором K1 и реакция оставшейся части этиленоксида со смесью продукта этоксилирования и щелочного катализатора K1.

Щелочной катализатор K1, в частности, содержит от 10 до 100% масс., предпочтительно 20 до 90% масс. KOMe и/или NaOMe. Катализатор K1 помимо KOMe и/или NaOMe может также содержать другие щелочные соединения и/или растворитель (в частности, спирт с 1-6 атомами углерода). Например, возможно присутствие еще одного щелочного соединения, выбранного из гидроксидов щелочных металлов, гидроксидов щелочноземельных металлов, алкоголятов щелочных металлов (алкоголятов калия, содержащих 2-6 атомов углерода, алкоголятов натрия, содержащих 2-6 атомов углерода, предпочтительно этанолят), алкоголятов щелочноземельных металлов (в частности алкоголятов, содержащих 2-6 атомов углерода, предпочтительно метанолят и/или этанолят). Предпочтительно, чтобы катализатор K1, кроме KOMe и/или NaOMe, содержал по меньшей мере еще одно щелочное соединение, выбранное из гидроксида натрия и гидроксида калия. В другой предпочтительной форме исполнения щелочной катализатор K1 состоит из KOMe или из раствора KOMe в метаноле (MeOH). Обычно можно применять раствор от 20 до 50% масс. KOMe в метаноле (MeOH). В другой предпочтительной форме исполнения щелочной катализатор K1 состоит из NaOMe или из раствора NaOMe в метаноле. Еще в одной предпочтительной форме исполнения катализатор K1 состоит из смеси KOMe и NaOMe или раствора KOMe и NaOMe в метаноле.

Выгодно применять катализатор K1 в таком количестве, чтобы соблюдать верхнюю границу в 2500 ч.н.м. (ок. 0,4 моль-%) KOMe относительно применяемого спирта A1, чтобы избежать разложения моноэтилен-ненасыщенного спирта A1. Предпочтительно, чтобы концентрация ионов калия на этапе а) была меньше или равна 0,4 моль-% относительно общего количества применяемого спирта А1, особо предпочтительно от 0,1 до 0,4 моль-%.

Если KOMe добавляют в таком количестве, что концентрация превышает 0,9 моль-% относительно алкоксилированного спирта А2 (продукта этапа а) способа), то KOMe перед этапом b) необходимо полностью или частично отделить, чтобы получить на этапе b) способа концентрацию ионов калия менее 0,9 моль-%. Это можно осуществлять, например, путем изоляции и при необходимости очистки алкоксилированного спирта А2 после этапа а).

Еще в одной предпочтительной форме исполнения KOMe применяют в таком количестве, чтобы концентрация ионов калия уже после реакции на этапе а) составляла 0,9 моль-% или менее относительно А2.

Этап b) способа согласно изобретению включает в себя реакцию алкоксилированного спирта А2 по меньшей мере с одним алкиленоксидом Z с добавлением щелочного катализатора K2, причем получают алкоксилированный спирт A3 согласно формуле (III),

где R4 = H, причем остатки R1, R2 и R3 и индексы k и l имеют заданные выше значения;

Предпочтительно, чтобы этап b) сначала включал в себя реакцию алкоксилированного спирта А2 со щелочным катализатором K2. Обычно для этого в реакторе повышенного давления к спирту А2 добавляют щелочной катализатор K2. Благодаря сниженному давлению, обычно ниже 100 мбар, предпочтительно в пределах от 50 до 100 мбар, в особенности предпочтительно от 30 до 100 мбар, и/или повышению температуры до величины в пределах от 30 до 150°C можно удалить еще находящуюся в смеси воду и/или низкокипящие соединения. После этого спирт находится по существу в форме соответствующего алкоголята. Затем реакционную смесь обычно обрабатывают инертным газом (например, азотом).

Предпочтительно, чтобы этап b) включал в себя добавление по меньшей мере одного алкиленоксида Z к описанной выше смеси спирта А2 и щелочного катализатора K2. По окончании добавления алкиленоксида Z реакционную смесь обычно оставляют для дальнейшей реакции. Добавление и/или дальнейшую реакцию обычно осуществляют на протяжении периода от 2 до 36 ч, предпочтительно от 5 до 24 ч, в особенности предпочтительно от 5 до 20 ч, особо предпочтительно от 5 до 15 ч. В частности, добавление, включая используемое при необходимости снятие давления, а также включая дальнейшую реакцию, обычно проходит на протяжении периода от 2 до 36 ч, предпочтительно от 5 до 30 ч, в особенности предпочтительно от 10 до 28 ч, особо предпочтительно от 11 до 24 ч.

Согласно изобретению концентрация ионов калия при реакции на этапе b) меньше или равна 0,9 моль-%, предпочтительно меньше 0,9 моль-%, предпочтительно от 0,01 до 0,9 моль-%, особо предпочтительно от 0,1 до 0,6 моль-%, относительно использованного спирта А2; В предпочтительной форме исполнения концентрация ионов калия при реакции на этапе b) составляет от 0,01 до 0,5 моль-% относительно использованного спирта А2.

В одной предпочтительной форме исполнения концентрация ионов калия при реакции на этапе b) составляет величину, меньшую или равную 0,9 моль-%, предпочтительно от 0,1 до 0,5 моль-%, относительно использованного спирта А2, а реакцию на этапе b) проводят при температурах от 120 до 130°C.

Щелочной катализатор K2 содержит предпочтительно по меньшей мере одно щелочное соединение, выбранное из гидроксидов щелочных металлов, гидроксидов щелочноземельных металлов, алканолатов щелочных металлов (в особенности алкоголятов с 1-6 атомами углерода, предпочтительно метанолята и/или этанолята), алкоголятов щелочноземельных металлов (в особенности алкоголятов с 1-6 атомами углерода, предпочтительно метанолята и/или этанолята). Предпочтительно, чтобы катализатор K2 содержал по меньшей мере одно основное соединение натрия, в частности, выбранное из NaOH, NaOMe, и NaOEt, особо предпочтительно NaOMe или NaOH. В качестве катализатора K2 можно применять смесь указанных щелочных соединений, предпочтительно, чтобы катализатор K2 состоял из одного из указанных щелочных соединений или смесей указанных щелочных соединений. Часто применяют водный раствор щелочных соединений. В другой предпочтительной форме исполнения щелочной катализатор K2 состоит из NaOMe или из раствора NaOMe в метаноле (MeOH). Обычно можно применять раствор от 20 до 50% масс. NaOMe в метаноле (MeOH). Предпочтительно, чтобы катализатор K2 не содержал KOMe.

Предпочтительно на этапе b) применяют катализатор K2, содержащий по меньшей мере одно щелочное соединение натрия, в частности, выбранное из NaOH, NaOMe, и NaOEt, причем концентрация ионов натрия при реакции на этапе b) находится в пределах от 3,5 до 12 моль-%, предпочтительно от 3,5 до 10 моль-%, особо предпочтительно от 3,5 до 7 моль-%, крайне предпочтительно от 4 до 5,5 моль-%, относительно использованного спирта А2.

Согласно изобретению реакцию на этапе b) проводят при температуре, меньшей или равной 135°C, предпочтительно меньшей или равной 130°C. Предпочтительно проводить реакцию на этапе b) при температурах от 60 до 135°C, предпочтительно от 100 до 135°C, особо предпочтительно от 120 до 135°C, крайне предпочтительно от 120 до 130°C. Этап b) в особенности включает в себя добавление по меньшей мере одного алкиленоксида Z к смеси из спирта А2 и щелочного катализатора K2 при температуре, меньшей или равной 135°C, предпочтительно меньшей или равной 130°C, в частности предпочтительно при температурах от 60 до 135°C, особо предпочтительно от 100 до 135°C, особо предпочтительно при 120-130°C.

Предпочтительно осуществлять этап b) при давлении в пределах от 1 до 6 бар, предпочтительно от 1 до 3,1 бар, особо предпочтительно от 1 до 2,1 бар. Предпочтительно осуществлять реакцию на этапе b) при давлении в пределах от 1 до 6 бар, предпочтительно от 1 до 3,1 бар, или предпочтительно от 4 до 6 бар, в том случае, если R3 означает углеводородный остаток с 2 атомами углерода. Добавление алкиленоксида Z и/или последующую реакцию проводят, в частности, при вышеуказанном давлении.

Предпочтительно осуществлять этап b) при давлении в пределах от 1 до 3,1 бар, предпочтительно от 1 до 2,1 бар. Чтобы выполнить требования техники безопасности, реакцию на этапе b) предпочтительно проводят при давлении в диапазоне меньше или равного 3,1 бар (предпочтительно от 1 до 3,1 бар), если R3 означает углеводородный остаток с 2 атомами углерода, или при давлении, меньшем или равном 2,1 бар (предпочтительно от 1 до 2,1 бар), если R3 означает углеводородный остаток более чем с 2 атомами углерода. Добавление алкиленоксида Z и/или последующую реакцию проводят, в частности, при вышеуказанном давлении.

Предпочтительно, чтобы этап b) включал в себя добавление по меньшей мере одного алкиленоксида Z к смеси из спирта А2 и щелочного катализатора K2 при давлении в пределах от 1 до 3,1 бар, предпочтительно от 1 до 2,1 бар. Предпочтительно, чтобы R3 означал углеводородный остаток с 2 атомами углерода, а этап b) включал в себя добавление по меньшей мере одного алкиленоксида Z к смеси из спирта А2 и щелочного катализатора K2 под давлением в пределах от 1 до 3,1 бар; или предпочтительно, чтобы R3 означал углеводородный остаток по меньшей мере с 3 атомами углерода (предпочтительно с 3 атомами углерода), а этап b) включал в себя добавление по меньшей мере одного алкиленоксида Z к смеси из спирта А2 и щелочного катализатора K2 под давлением в пределах от 1 до 2,1 бар.

Особо предпочтительно осуществлять этап b) при давлении в пределах от 1 до 3,1 бар (предпочтительно при вышеуказанном давлении) и при температуре 120 до 130°C.

Предпочтительно, чтобы этап b) включал в себя добавление по меньшей мере одного алкиленоксида к смеси из спирта А2 и щелочного катализатора K2 на протяжении периода времени, меньше или равного 36 ч, предпочтительно меньше или равного 32 ч, особо предпочтительно на протяжении периода времени от 2 до 32 ч, особо предпочтительно от 11 до 24 ч, крайне предпочтительно на протяжении периода времени от 5 до 24 ч, и при давлении, меньше или равном 3,1 бар (предпочтительно при вышеуказанных значениях давления).

При необходимости способ согласно изобретению может включать в себя этап c), причем по меньшей мере часть алкоксилированного спирта A3 проходит реакцию с этиленоксидом; причем получают алкоксилированный спирт А4, который соответствует макромономеру М формулы (I), где R4 = H и m больше 0 (предпочтительно от 0,1 до 15, особо предпочтительно от 0,1 до 10, в особенности предпочтительно от 0,5 до 5). В предпочтительной форме исполнения этап с) включает в себя реакцию всего алкоксилированного спирта A3 с этиленоксидом.

В предпочтительной форме исполнения изобретения способ включает в себя этап с), причем по меньшей мере часть алкоксилированного спирта A3 (предпочтительно весь алкоксилированный спирт A3) подвергают реакции с этиленоксидом, причем получают алкоксилированный спирт А4, который соответствует макромономеру М согласно формуле (I), где R4 = H, а m это число от 0,1 до 15, предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 10, в особенности предпочтительно от 1 до 7, далее предпочтительно от 2 до 5.

Этап с), присутствующий при необходимости, проводят, в частности, без дальнейшего добавления щелочного катализатора. Осуществляемый при необходимости этап с) реализуют, в частности, под давлением в пределах от 1 до 7 бар, предпочтительно от 1 до 5 бар, и температуре в пределах от 60 до 140°C, предпочтительно от 120 до 140°C, особо предпочтительно от 125 до 135°C. Этоксилирование на присутствующем при необходимости этапе с) осуществляют, в частности, на протяжении периода времени от 0,5 до 7 ч, в особенности от 0,5 до 5 ч, предпочтительно от 0,5 до 4 ч.

Этап с), присутствующий при необходимости, проводят, в частности, без дальнейшего добавления щелочного катализатора. Осуществляемый при необходимости этап с) реализуют, в частности, под давлением в пределах от 1 до 7 бар, предпочтительно от 1 до б бар, и температуре в пределах от 60 до 140°C, предпочтительно от 120 до 140°C, особо предпочтительно от 120 до 135°C. Этоксилирование на присутствующем при необходимости этапе с) осуществляют, в частности, на протяжении периода времени от 0,5 до 7 ч, в особенности от 1 до 5 ч, предпочтительно от 1 до 4 ч.

Этап с), присутствующий при необходимости, предпочтительно включает в себя добавление этиленоксида к реакционной смеси после этапа b), содержащей алкоксилированный спирт A3 согласно формуле (III), без дальнейшей обработки и/или снятия давления. По окончании добавления этиленоксида реакционную смесь обычно оставляют для дальнейшей реакции. Добавление и/или дальнейшую реакцию обычно осуществляют на протяжении периода времени от 0,5 до 10 ч, в особенности от 0,5 до 7, в особенности от 0,5 до 5 ч, предпочтительно от 0,5 до 4 ч. В частности, добавление, включая используемое при необходимости снятие давления, а также включая последующую реакцию, обычно проходит на протяжении периода времени от 0,5 до 10 ч, в частности, от 2 до 10 ч, в особенности предпочтительно от 4 до 8 ч.

Выполнение присутствующего при необходимости этапа с), то есть последующего этоксилирования, должно в частности способствовать реакции возможно еще присутствующего после стадии b) в реакционной смеси алкиленоксида Z и его удалению.

Алкиленоксид Z, который не прореагировал после этапа b), можно также удалить путем снижения давления и/или повышения температуры после этапа b).

При необходимости способ согласно изобретению может включать в себя этап d), на котором алкоксилированный спирт A3 и/или А4 этерифицируют соединением R4-X, причем X представляет собой уходящую группу, предпочтительно выбранную из Cl, Br, I, -O-SO2-CH3 (месилат), -O-SO2-CF3 (трифлат) и -O-SO2-OR4. Если алкоксилированный спирт A3 формулы (I) предстоит этерифицировать терминальной OH-группой (т.е. R4 = Н), то это можно осуществить обычными средствами алкилирования, в принципе известными специалисту, например, с помощью алкилсульфатов и/или алкилгалогенидов. Обычно соединение R4-X может представлять собой алкилгалогениды. Для этерификации можно также, в частности, применять диметилсульфат или диэтилсульфат. Этерификация представляет собой необязательный вариант, который может быть выбран специалистом в зависимости от желаемых качеств сополимеров.

У макромономера М формулы (I) согласно изобретению этиленовая группа H2C=C(R1)- через двухвалентную соединительную группу -R2-O- связана с полиалкиленокси-остатком блоковой структуры -(-CH2-CH2-O-)k-(-CH2-CH(R3)-O-)lR4, причем оба блока -(-CH2-CH2-O-)k и -(-CH2-CH(R3)-O-)l располагаются в представленной в формуле (I) последовательности. При необходимости у макромономера М формулы (I) может иметься еще один полиэтиленокси-блок -(-CH2-CH2-O-)m. У концевого полиалкиленокси-остатка -(-CH2-CH(R3)-O-)l или -(-CH2-CH2-O-)m имеется либо терминальная группа OH, либо терминальная простая эфирная группа -OR4.

Спец