Способ мониторинга коррозии трубопровода

Иллюстрации

Показать всеИзобретение относится к области мониторинга скорости коррозионного процесса в системах газо-, нефте- и теплоснабжения. Предложен способ мониторинга коррозии трубопровода, заключающийся в выполнении контрольных вырезок, в разделении контрольных вырезок на образцы, идентификации фаз продуктов коррозии, определении количества фаз продуктов коррозии, вычислении доли свободной поверхности, определении активной составляющей импеданса в щелочном электролите и ртути. Затем по полученным фазовому составу продуктов коррозии и их количеству, значению доли свободной поверхности, активной составляющей импеданса рассчитывается показатель коррозии по системе уравнений линейной регрессии, построенных по обучающим выборкам образцов, полученные для определенных параметров коррозионной среды. По распределению значений активной составляющей импеданса по площади анализируемого образца и фазового состава продуктов коррозии определяется вид коррозионных поражений. Технический результат - повышение точности, достоверности и увеличение временного интервала прогнозирования коррозии, а также обеспечение информацией о причинах коррозионных поражений. 9 ил., 3 табл.

Реферат

Изобретение относится к области мониторинга скорости коррозионного процесса в системах газо-, нефте- и теплоснабжения. Может быть использовано в нефтяной и газовой промышленности, а также теплосетях.

Известен способ мониторинга внутренних коррозионных изменений магистрального трубопровода, описанный в [Пат. RU №2514822. Опубл. 20.12.2013, МПК F17D 5/00], при котором на участках наиболее подверженных внутренней коррозии с внешней части поверхности трубопровода устанавливаются возбуждающие и измерительная катушки, генерируется гармонический испытательный сигнал, который затем передается на возбуждающую катушку для усиления напряжения, наводимого в измерительной катушке, по комплексной амплитуде периодически определяется толщина стенки трубопровода, полученные значения сравниваются с ранее накопленными и полученными в результате моделирования.

Недостатком данного способа является невозможность на основе полученной информации прогноза развития коррозионного процесса и анализа причин развития коррозионных поражений, необходимого для разработки мер по предотвращению коррозионного процесса.

Известен способ мониторинга коммунальных систем теплоснабжения [Пат. RU №2314458. Опубл. 10.001.2008, МПК F24D 19/10], заключающийся в периодическом измерении температуры наружного воздуха, температуры теплоносителя в подающем трубопроводе, температуры теплоносителя в обратном трубопроводе и температуры в отапливаемых зданиях, а также температуры отходящих газов из котла, жесткость и щелочность теплоносителя, содержание ингибитора солеотложений и коррозии в теплоносителе.

Недостатком данного способа является невозможность на основе полученной информации прогноза развития коррозионного процесса и анализа причин развития коррозионных поражений, необходимого для разработки мер по предотвращению коррозионного процесса.

Наиболее близким к заявляемому является способ прогнозирования ресурса технических устройств [RU №2454648. Опубл. 27.06.2012 Бюл. №18 МПК G01M 15/00 G01N 3/00], включающий программу выбора оптимального маршрута и последовательности подготовительных операций, подготовки поверхностей и сварных швов, методов неразрушающего контроля, испытания образцов, определения объема работ, анализ проектных и фактических параметров эксплуатации, первичное техническое диагностирование до начала эксплуатации, вторичное (последующее) техническое диагностирование в процессе эксплуатации, визуально-измерительный, дефектоскопический, акустико-эмиссионный и другие методы контроля с определением параметров фактического технического состояния, включая фактические размеры, толщины и сечения элементов из которых состоит техническое устройство, конфигурацию и размеры имеющихся дефектов, механических характеристик материалов и зон с максимальными значениями механических напряжений, определение расчетных, фактических размеров элементов и их толщин стенок по допускаемым и фактическим нагрузкам, нормативного запаса прочности материала и допускаемых механических напряжений при коррозионном и эрозионном изнашивании, циклическом нагружении, ползучести, замедленном хрупком разрушении, степени износа, показателя коррозии и коррозионной стойкости материала, скорости коррозионного и эрозионного износа в зависимости от толщин стенок и площадей сечений элементов, объема неразрушающего контроля, проведенного при техническом диагностировании, группы или класса опасности технического устройства, определение эксплуатационных параметров, при которых возможно продолжение безопасной эксплуатации, и разработку экспертного заключения с назначением ресурса технического устройства, причем на любом этапе от проектирования до достижения предельного состояния проводят первичную экспертизу промышленной безопасности в процессе изготовления технического устройства по проектным эксплуатационно-техническим данным и параметрам исходного фактического технического состояния, включая фактические размеры, толщины и сечения элементов, конфигурацию и размеры имеющихся дефектов на момент изготовления, определенные первичным техническим диагностированием, по которым проводят первичное ресурсно-прочностное исследование с выполнением прочностных расчетов элементов по расчетным, допускаемым и предельным механическим характеристикам материалов и нормативным запасам прочности, по расчетным, допускаемым и предельным нагрузкам определяют степень износа на заданный период эксплуатации по исходным, расчетным и предельно допустимым запасам прочности с учетом погрешности их оценки, при снижении толщин стенок и площадей сечений элементов, подверженных, например, коррозии, износу, усталости, ползучести, изменению механических свойств и химического состава материала, с учетом показателей коррозии и коррозионной стойкости материалов, объема неразрушающего контроля, проведенного при первичном техническом диагностировании, коэффициента ответственности в зависимости от группы или класса опасности технического устройства, определяют исходный ресурс элементов и разрабатывают первичное заключение экспертизы промышленной безопасности с назначением ресурса безопасной эксплуатации по наименьшему исходному ресурсу элементов, на момент окончания исходного или назначенного ресурса по фактическим эксплуатационно-техническим данным и параметрам фактического технического состояния, определенным вторичным техническим диагностированием, проводят вторичное (последующее) ресурсно-прочностное исследование с выполнением прочностных расчетов элементов по фактическим расчетным, допускаемым и предельным механическим характеристикам материалов, определяют фактические и предельно допустимые нагрузки при изменении толщин стенок, площадей сечений элементов, подверженных одному или нескольким механизмам повреждения, например, коррозии, износу, усталости, ползучести, изменению механических свойств и химического состава, показателя коррозии, коррозионной стойкости материалов определяют степень износа элементов за период эксплуатации по фактическим и предельно допустимым запасам прочности с учетом погрешности их оценки, с учетом имеющихся дефектов, объема неразрушающего контроля, проведенного при вторичном техническом диагностировании, коэффициента ответственности в зависимости от группы или класса опасности технического устройства, достоверности оценки запасов прочности, определяют продляемый ресурс элементов и разрабатывают вторичное (последующее) заключение экспертизы промышленной безопасности с назначением ресурса безопасной эксплуатации по наименьшему продляемому ресурсу элементов технического устройства.

Недостатками данного технического решения является невозможность на основе полученной информации технического диагностирования анализировать причины коррозионных процессов и факторы повышения коррозионной устойчивости и разрабатывать комплексы мер по снижению скорости и предотвращению коррозионного разрушения, что позволяет увеличить срок эксплуатации технических устройств.

Задачей настоящего изобретения является повышение точности, достоверности и увеличение временного интервала прогнозирования коррозии, а также обеспечение информацией о причинах коррозионных поражений, что позволяет разрабатывать комплекс мер по снижению скорости коррозионного разрушения.

Техническим результатом изобретения является обеспечение входного и текущего контроля коррозионного состояния металла трубопроводов, обнаружение ранних стадий коррозионных поражений и обеспечение возможности выбора технологий коррозионной защиты.

Поставленная задача решается предлагаемым способом мониторинга коррозии трубопровода, заключающемся в подготовке поверхностей, визуально-измерительном, дефектоскопическом, акустико-эмиссионном и других методах неразрушающего контроля, определении параметров фактического технического состояния трубопровода, определении показателя коррозии, конфигурации и размеров имеющихся дефектов, причем по результатам визуально-измерительного, дефектоскопического, акустико-эмиссионного и других методов неразрушающего контроля, выполняют контрольные вырезки, в качестве подготовки поверхности используют разделение контрольной вырезки на образцы, на каждом из полученных образцов контрольной вырезки устанавливают прижимную электрохимическую ячейку с кислым электролитом, пропускают ступенчато меняющийся ток, включающий 30 импульсов с равномерно возрастающей амплитудой на 0,004 мА на каждом импульсе, длительность импульса 2000-2500 мс, длительности паузы между импульсами 300-400 мс, регистрируют зависимость потенциала от времени, из полученной зависимости отбирают значения зависимости бестоковых потенциалов от времени, полученную зависимость бестоковых потенциалов от времени дифференцируют, по полученной зависимости производной от времени определяют локальный минимум, на участках между точками перегиба находят точки с максимальным значением производной, по потенциалам которых идентифицируют фазу продуктов коррозии, а по длине участков между точками перегиба находят количество этой фазы, затем каждый из образцов контрольной вырезки помещают в трехэлектродную электролитическую ячейку со свободным объемом электролита, задают режим линейной развертки потенциала со скоростью 4-6 мВ/с и снимают кривые зависимости плотности тока от потенциала в 3% растворе хлорида натрия на поверхности без продуктов коррозии и на поверхности с продуктами коррозии, для полученных кривых зависимостей плотности тока от потенциала вычисляют производные плотности тока по потенциалу, находят значение потенциала, при котором производные отличаются не более чем на 0,01-0,015, для этого значения потенциала находят плотности тока на поверхности без продуктов коррозии и на поверхности с продуктами коррозии, вычисляют долю свободной поверхности, по формуле:

где ks - доля свободной поверхности; jn (Е) - плотность тока, полученная на поверхности с продуктами коррозии, А/см2; jn (Е) - плотность тока, полученная на поверхности без продуктов коррозии, А/см;

далее каждый из образцов контрольной вырезки помещают в электролитическую ячейку со свободным объемом электролита, получают годографы импеданса собственно продуктов коррозии и годографы импеданса продуктов коррозии в щелочном электролите, преобразуют годограф в координаты

где Im(Z) - мнимая составляющая импеданса, Ом, ω - частота, Гц, S - площадь поверхности исследуемого образца, см2

строят уравнение одномерной линейной регрессии по полученным данным

где Im(Z) - мнимая составляющая импеданса, Ом, ω - частота, Гц, S -площадь поверхности исследуемого образца, см2, а - свободный коэффициент, b - угловой коэффициент,

по свободному коэффициенту, а, определяют емкость двойного слоя, Сд=а, а по угловому коэффициенту, b, вычисляют активную составляющую импеданса по формуле,

где Cd - емкость двойного слоя, RF - активная составляющая импеданса, b - угловой коэффициент,

затем по полученным фазовому составу продуктов коррозии и их количеству, значению доли свободной поверхности, активной составляющей импеданса рассчитывают показатель коррозии по системе уравнений линейной регрессии, построенных по обучающим выборкам образцов, полученным для определенных параметров коррозионной среды, по распределению значений RF по площади анализируемого образца и фазового состава продуктов коррозии устанавливают вид коррозионных поражений.

Контрольные вырезки выполняют по результатам визуально-измерительного, дефектоскопического, акустико-эмиссионного и других методов неразрушающего контроля, поскольку на масштабах длины трубопроводной сети теплоэнергетических систем начало коррозионного процесса всегда локализовано. Для раннего обнаружения коррозионного процесса необходимо исследование коррозионного процесса именно в очаге развития.

Контрольную вырезку осуществляют согласно ГОСТ 32569-2013 и разрезают на 19-22 равные части, изолируют поверхности, которые не подвергались воздействию коррозии.

Фазовый состав и количество фаз продуктов коррозии определяют скорость коррозионного процесса, поскольку экранируют поверхность, участвуют в электрохимических реакциях восстановления окислителей, а также могут формировать очаги локальной коррозии, т.е. определяют стадии зарождения коррозионных процессов. Для определения фазового состава используются процессы восстановления продуктов коррозии, которыми являются различные фазы продуктов коррозии. Наибольшее отличие потенциалов процессов восстановления различных оксидных фаз продуктов коррозии достигается в кислых электролитах. Проведенными сравнительными исследованиями было установлено, что при использовании режима поляризации, включающего 30 импульсов тока амплитудой 0,004 мА при длительности импульса 2000-2500 мс и длительности паузы между импульсами 300-400 мс достигается наибольшая отчетливость разделения участков зависимости потенциала от времени, отвечающим различным оксидным фазам. Использование бестоковых значений потенциала увеличивает надежность идентификации продуктов коррозии, поскольку не содержит поляризации и лучше соответствует справочным данным по стандартным электродным потенциалам. На зависимости бестоковых потенциалов от времени каждой обнаруживаемой оксидной фазе соответствует горизонтальный участок (участок более медленного изменения потенциала), длина которого, согласно закону Фарадея, пропорциональна количеству фазы в продуктах коррозии. Участки восстановления каждой из фаз разделены точками перегиба. В точке перегиба производная функции имеет локальный минимум (зависимость потенциала от времени убывающая), а горизонтальный участок соответствует максимальному значению производной, поэтому количество фазы принимают равным длине участка ее восстановления. Максимальное значение производной определяют путем сортировки по возрастанию. Потенциал максимума производной сравнивают со справочным значением потенциалов и определяют природу фазы.

Доля свободной поверхности влияет на скорость коррозии, так как определяет проницаемость продуктов коррозии для коррозионной среды. Принцип определения доли свободной поверхности основан на выявлении участка диапазона потенциалов, в котором электродный процесс внутри пор продуктов коррозии и на свободной поверхности металла одинаков, а значит, соответствующие анодные поляризационные зависимости будут параллельны, т.е. будут иметь близкие наклоны, оцениваемые по производным от плотности тока по потенциалу. Диапазон значений различий производных 0,01-0,015 является оптимальным, согласно проведенным исследованиям. Поскольку значение потенциала одинаково для обоих поляризационных кривых, то они различаются только по плотностям тока на поверхности с продуктами коррозии и поверхности без продуктов коррозии, по соотношению которых определяют долю свободной поверхности, которая пропорционально кроющей способности продуктов коррозии. Оптимальным диапазон скорости линейной развертки потенциала является 4-6 мВ/с, поскольку при меньших скоростях развертки на электрохимические процессы накладывается химическое взаимодействие образца с электролитом, а при скоростях развертки потенциала больше 6 мВ/с на анодных поляризационных зависимостях могут появляться максимумы адсорбции, затрудняющие сравнение поляризационных зависимостей.

Активная составляющая импеданса собственно продуктов коррозии, которые определяются электронной проводимостью, измеряется с помощью ртутного электрода, который обеспечивает контакт только с поверхностью продуктов коррозии, в связи с чем измерения импеданса между ртутным электродом, контактирующим с исследуемым образцом и подпленочной поверхностью исследуемого образца дают возможность измерить активную составляющую импеданса собственно продуктов коррозии. Активная составляющая импеданса исследуемого образца в щелочном электролите отражает протонную проводимость продуктов коррозии. Для преобладающего в растворах электролитов электрохимического механизма коррозии электронная и протонная проводимости определяют сопротивление коррозионного микрогальванического элемента, от которого зависит скорость коррозии.

Систему уравнений для расчета скорости коррозии получают по результатам измерений фазового состава продуктов коррозии их количества, доли свободной поверхности, активной составляющей импеданса собственно продуктов коррозии и активной составляющей импеданса продуктов коррозии в щелочном электролите на образцах обучающей выборки, для которых известна скорость коррозии.

Система уравнений для расчета скорости коррозии строится по принципу кусочной аппроксимации. Для этого пространство параметров коррозии разбивается на подобласти по критерию величины различий параметров коррозии, составляющей более 50% от измеряемых величин.

Распределение фазового состава и значений RF по поверхности анализируемого образца дает возможность идентифицировать равномерную коррозию при однородном фазовом составе и близким значениям RF и язвенную коррозию при наличии неоднородного распределения этих величин.

Сущность способа поясняется чертежами.

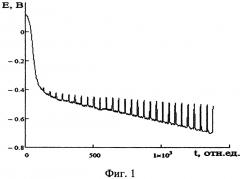

На фиг. 1 представлен график зависимости потенциала от времени.

На фиг. 2 представлен график зависимости значений бестоковых потенциалов от времени.

На фиг. 3 представлена дифференцированная зависимость мгновенного бестокового потенциала от времени

На фиг. 4 представлены кривые зависимости плотности тока от потенциала

На фиг. 5 представлена разность между производными плотностями тока по потенциалу

На фиг. 6 представлен годограф импеданса в щелочном электролите

На фиг. 7 представлен годограф импеданса в ртути

На фиг. 8 представлен годограф импеданса в преобразованных координатах для щелочного электролита

На фиг. 9 представлен годограф импеданса в преобразованных координатах для ртути

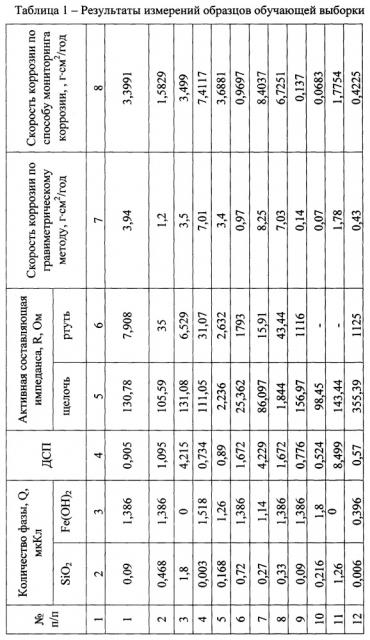

Для проведения способа мониторинга коррозии трубопровода теплоснабжения был проведен отбор образцов обучающей выборки с известными скоростями коррозии, которые были определены гравиметрическим методом, для химического состава воды: Fe=0,3000 мг/л, Cd=0,0009 мг/л, Рb=0,0026 мг/л, Cl=74,0000 мг/л, F=0,2000 мг/л, Mn=0,0100 мг/л, температуры 60±5°С, давления в системе 1-2 атм. Результаты представлены в таблице 1. Поскольку наблюдается отклонение значения активной составляющей импеданса в пределах выборки больше чем на 50%, то производили деление данных по данному параметру и построение уравнений регрессии для каждого из условий.

Выбор уравнения для расчета прогнозируемой скорости коррозии производится по условию величины активной составляющей импеданса продуктов коррозии в щелочном электролите. Если значение активной составляющей импеданса продуктов коррозии в щелочном электролите имеет значение больше 1000 Ом, то скорости коррозионного процесса попадают в области больших значений, от 10 до 100 г⋅см2/год. Если активная составляющая импеданса продуктов коррозии в щелочном электролите имеет значение меньше 1000 Ом, то выбор уравнения для расчета скорости коррозионного процесса осуществляют по активной составляющей импеданса собственно продуктов коррозии. В этом случае, если активная составляющая импеданса собственно продуктов коррозии имеет значение больше 50 Ом, то данный параметр исключается из уравнения регрессии и расчет скорости коррозионного процесса осуществляется по уравнению (1):

где Q1 - количество фазы SiO2, мКл; Q2 - количество фазы Fe(OH)2, мКл; ks - доля свободной поверхности; Rщ - активная составляющая импеданса продуктов коррозии в щелочном электролите, Ом.

Если активная составляющая импеданса собственно продуктов коррозии меньше 50 Ом, то используется второй тип уравнения регрессии. Расчет скорости коррозионного процесса осуществляют по уравнению (2):

где Q1 - количество фазы SiO2, мКл; Q2 - количество фазы Fe(OH)2, мКл; ks - доля свободной поверхности; Rщ - активная составляющая импеданса продуктов коррозии в щелочном электролите, Ом, Rpт - активная составляющая импеданса собственно продуктов коррозии, Ом.

Результаты расчета, по приведенным уравнениям, соответствуют экспериментальным данным с погрешностью не более 6% для первого уравнения и не более 0,5% для второго уравнения.

Вид коррозионного поражения определяется по дисперсии RF на частях образца и фазовому составу продуктов коррозии, согласно данным таблицы 2.

Для проверки способа мониторинга коррозии трубопровод теплоснабжения был проведен отбор образца контрольной вырезки с неизвестной скоростью коррозии.

На образце контрольной вырезки трубопровода определяли фазовый состав и количество фаз продуктов коррозии, при этом использовали прижимную электрохимическую ячейку и кислый электролит. Задавали режим ступенчатого изменения потенциала во времени, включающий 30 импульсов тока амплитудой 0,004 мА при длительности импульса 2000-2500 мс и длительности паузы между импульсами 300-400 мс. Регистрировали зависимости потенциала от времени (фиг. 1), по которым отбирали значения бестоковых потенциалов (фиг. 2), полученную зависимость бестоковых потенциалов от времени дифференцировали (фиг. 3). По зависимости производной определяли точки перегиба, как локальный минимум производной, который был достигнут в точках: 4,325, 6,425, 8,765, 12,025, 16,175, 18,775, 22,6. На участках между точками перегиба находили точки с максимальным значением производной: 2,925, 5,3, 7,6, 9,925, 14,325, 17,475, 21,3, 24,025, по потенциалам которых идентифицировали фазу пленки. По длине участков между точками перегиба определяли количество фазы, как разность между координатой максимума и координатой ближайшего минимума справа, при направлении рассмотрения графика слева направо. Полученные данные приведены в таблице 2.

Затем определяли долю свободной поверхности, для этого использовали электрохимическую ячейку со свободным объемом электролита. Задавали режим линейной развертки потенциала со скоростью не более 5 мВ/с и снимали кривые зависимости плотности тока от потенциала на поверхности с продуктами коррозии (1) и на поверхности без продуктов коррозии (2) в 3% растворе хлорида натрия (фиг. 4). Для полученных кривых зависимости плотности тока от потенциала вычисляли производные плотности тока по потенциалу. Затем определяли значение потенциала, при котором производные отличаются не более, чем на 0,01-0,015, которое составило -325 В (фиг. 5). Для этого значения потенциала определяли плотности тока на поверхности без продуктов коррозии и на поверхности с продуктами коррозии, 0,863 А/см2 и 2,067 А/см2, соответственно. Долю свободной поверхности вычисляли, как отношение плотностей тока на поверхности с продуктами коррозии и на поверхности без продуктов коррозии, которое составило 2,395.

Определение активной составляющей импеданса осуществляли с помощью годографов импеданса (фиг. 6, 7), которые получали в электролитической ячейке со свободным объемом щелочного электролита и в ртути. Преобразовали годографы в координаты (фиг. 7, 8).

По свободному коэффициенту а определили емкость двойного слоя, Сд=а, которая составила Сд=5,937⋅10-8 Ф/см2 для раствора, а для ртути Сд=1,418⋅10-6 Ф/см2. По угловому коэффициенту b, который составил b=1,793⋅105 для раствора и b=77,55 для ртути, определили активную составляющую импеданса согласно формуле, , которая составила RF=9,692 Ом для раствора, RF=95,361 Ом для ртути. Значение активной составляющей импеданса, определенное для ртути, RF=95,361 Ом, входит в диапазон распределений второго типа линейной регрессии (RF от 55 до 355 Ом), для которой возможно пренебрежение активной составляющей импеданса в ртути.

По полученным данным рассчитали скорость коррозии согласно уравнению линейной регрессии (1), построенному по обучающим выборкам образцов, полученным для определенных параметров коррозионной среды. Скорость коррозии образца, рассчитанная по уравнению регрессии, составила 0,948 см2/год. Результаты проведения способа мониторинга коррозии трубопроводов для образца с неизвестной скорость коррозии приведены в таблице 3.

По полученным данным: уровень дисперсии RF составил 0,01, и в продуктах коррозии отсутствуют такие фазовые составляющие как гидриды, согласно таблица 2, установили вид коррозионного поражения, который характеризуется как равномерная коррозия.

Способ мониторинга коррозии трубопровода, заключающийся в подготовке поверхностей, визуально-измерительном, дефектоскопическом, акустико-эмиссионном и других методах неразрушающего контроля, определении параметров фактического технического состояния трубопровода, определении показателя коррозии, конфигурации и размеров имеющихся дефектов, отличающийся тем, что по результатам визуально-измерительного, дефектоскопического, акустико-эмиссионного и других методов неразрушающего контроля, выполняют контрольные вырезки, в качестве подготовки поверхности используют разделение контрольной вырезки на образцы, на каждом из полученных образцов контрольной вырезки устанавливают прижимную электрохимическую ячейку с кислым электролитом, пропускают ступенчато меняющийся ток, включающий 30 импульсов с равномерно возрастающей амплитудой на 0,004 мА на каждом импульсе, длительность импульса 2000-2500 мс, длительности паузы между импульсами 300-400 мс, регистрируют зависимость потенциала от времени, из полученной зависимости отбирают значения зависимости бестоковых потенциалов от времени, полученную зависимость бестоковых потенциалов от времени дифференцируют, по полученной зависимости производной от времени определяют локальный минимум, на участках между точками перегиба находят точки с максимальным значением производной, по потенциалам которых идентифицируют фазу продуктов коррозии, а по длине участков между точками перегиба находят количество этой фазы, затем каждый из образцов контрольной вырезки помещают в трехэлектродную электролитическую ячейку со свободным объемом электролита, задают режим линейной развертки потенциала со скоростью 4-6 мВ/с и снимают кривые зависимости плотности тока от потенциала в 3% растворе хлорида натрия на поверхности без продуктов коррозии и на поверхности с продуктами коррозии, для полученных кривых зависимостей плотности тока от потенциала вычисляют производные плотности тока по потенциалу, находят значение потенциала, при котором производные отличаются не более чем на 0,01-0,015, для этого значения потенциала находят плотности тока на поверхности без продуктов коррозии и на поверхности с продуктами коррозии, вычисляют долю свободной поверхности, по формуле:

где ks - доля свободной поверхности; - плотность тока, полученная на поверхности с продуктами коррозии, А/см2; - плотность тока, полученная на поверхности без продуктов коррозии, А/см2;

далее каждый из образцов контрольной вырезки помещают в электролитическую ячейку со свободным объемом электролита, получают годографы импеданса собственно продуктов коррозии и годографы импеданса продуктов коррозии в щелочном электролите, преобразуют годограф в координаты

где Im(Z) - мнимая составляющая импеданса, Ом, ω - частота, Гц, S - площадь поверхности исследуемого образца, см2

строят уравнение одномерной линейной регрессии по полученным данным

где Im(Z) - мнимая составляющая импеданса, Ом, ω - частота, Гц, S - площадь поверхности исследуемого образца, см2, a - свободный коэффициент, b - угловой коэффициент,

по свободному коэффициенту, a, определяют емкость двойного слоя, , а по угловому коэффициенту, b, вычисляют активную составляющую импеданса по формуле,

где Cd - емкость двойного слоя, RF - активная составляющая импеданса, b - угловой коэффициент,

затем по полученным фазовому составу продуктов коррозии и их количеству, значению доли свободной поверхности, активной составляющей импеданса рассчитывают показатель коррозии по системе уравнений линейной регрессии, построенных по обучающим выборкам образцов, полученным для определенных параметров коррозионной среды, по распределению значений RF по площади анализируемого образца и фазового состава продуктов коррозии устанавливают вид коррозионных поражений.