Заготовка и моноблочная лопатка для газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к волокнистой заготовке для лопатки газотурбинного двигателя, полученной посредством моноблочного трехмерного тканья. Согласно изобретению заготовка содержит первый продольный участок, предназначенный для формирования ножки лопатки, второй продольный участок, продолжающий первый продольный участок и предназначенный для формирования части пера, и первый поперечный участок, проходящий поперечно от соединения между первым и вторым продольными участками и предназначенный для формирования первой площадки. При этом первый поперечный участок образован по меньшей мере частями первого и второго свободных полотнищ, загнутых друг на друга. Причем первое свободное полотнище и первый продольный участок и второе свободное полотнище и второй продольный участок выполнены путем совместного тканья с разъединением. При этом на соединении между первым и вторым продольными участками имеется перекрещивание слоя так, чтобы нити первого свободного полотнища были продолжены во втором продольном участке и чтобы нити второго свободного полотнища выходили из первого продольного участка. 6 н. и 4 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к волокнистой заготовке для лопатки из газотурбинного двигателя, а также к соответствующим моноблочной лопатке, выполненной при помощи такой заготовки, к промежуточному корпусу и газотурбинному двигателю, содержащим такую лопатку.

Такую заготовку можно использовать для изготовления в виде единой детали лопаток, содержащих аэродинамические площадки. Такими лопатками могут быть, в частности, лопатки спрямляющего аппарата, которые можно интегрировать в промежуточный корпус, например, авиационного турбореактивного двигателя.

Уровень техники

Классический двухконтурный турбореактивный двигатель содержит вентилятор, выходящий из которого поток делится на поток первого контура, направляемый на компрессоры, камеру сгорания, и затем на турбины газотурбинного двигателя, и на смешанный поток второго контура, обеспечивающий основную часть тяги.

Поток второго контура проходит по воздушному тракту второго контура, расположенному между наружным корпусом реактивного двигателя и внутренним корпусом, в котором находится горячая часть газотурбинного двигателя. Эта два корпуса соединены между собой и удерживаются на месте при помощи промежуточного корпуса, содержащего внутреннюю ступицу, наружную обечайку и множество конструктивных радиальных стоек, соединяющих внутреннюю ступицу с наружной обечайкой. Кроме своей конструктивной функции, позволяющей выдерживать нагрузки, связанные с динамикой всего газотурбинного двигателя, некоторые из конструктивных стоек являются полыми и обеспечивают таким образом прокладку вспомогательного оборудования, такого как трубопроводы для текучих сред, электрические кабели или элементы передачи механической мощности.

Кроме того, такой газотурбинный двигатель содержит спрямляющий аппарат, состоящий из множества неподвижных лопаток, называемых OGV ("outlet guide vanes"), позволяющих спрямлять выходящий из вентилятора поток второго контура.

Чтобы уменьшить массу турбореактивных двигателей и число составляющих их деталей, были предложены промежуточные корпусы, которые выполняют функцию спрямляющего аппарата и в которых некоторые конструктивные стойки были заменены лопатками OGV. Однако такие лопатки необходимо оснащать дополнительными элементами, такими как аэродинамические площадки или крепежные фланцы, которые устанавливают на лопатке и которые значительно увеличивают массу узла, число применяемых деталей (в частности, по причине крепежных деталей, необходимых для крепления этих элементом на лопатке) и повышают сложность обслуживания.

Для улучшения ситуации в некоторых из упомянутых аспектов было предложено, в частности, во французской патентной заявке FR 2956876, выполнять модули в виде коробов, состоящих из двух лопаток из композитного материала, закрепленных при помощи болтов на внутренних и наружных площадках. Однако, несмотря на улучшение, достигнутое при таком решении, такое решение все еще предполагает большое число деталей, в частности, крепежных деталей, которые стремятся сократить, чтобы получить еще больший выигрыш в массе и во времени монтажа и обслуживания.

Такие проблемы, касающиеся уменьшения массы или числа применяемых деталей, выигрыша в месте или упрощения способов изготовления, встречаются не только в связи с лопатками спрямляющих аппаратов, но касаются в целом всех типов лопаток турбореактивного двигателя и, в частности, лопаток вентилятора.

Таким образом, существует реальная потребность в волокнистой заготовке, лопатке, промежуточном корпусе и газотурбинном двигателе, которые не имеют недостатков, связанных с вышеупомянутыми известными системами.

Раскрытие изобретения

Объектом настоящего изобретения является волокнистая заготовка для лопатки газотурбинного двигателя, полученная посредством моноблочного трехмерного тканья, при этом указанная заготовка содержит первый продольный участок, предназначенный для формирования ножки лопатки, второй продольный участок, продолжающий первый продольный участок и предназначенный для формирования части пера, и первый поперечный участок, проходящий поперечно от соединения между первым и вторым продольными участками и предназначенный для формирования первой площадки.

В настоящем описании термины «продольный», «поперечный», «нижний», «верхний» и производные от них слова определены относительно главного направления рассматриваемой лопатки; термины «осевой», «радиальный», «тангенциальный», «внутренний», «наружный» и производные от них слова определены относительно главной оси промежуточного корпуса и газотурбинного двигателя. Кроме того, термины «входной» и «выходной» в данном случае применяются относительно направления осуществления тканья (стрелки Т на фигурах).

Благодаря этой заготовке, можно выполнить моноблочную лопатку, состоящую из ножки лопатки, части лопатки и площадки: эта моноблочная концепция позволят значительно уменьшить число выполняемых и соединяемых деталей. В частности, получают экономию в крепежных деталях и, следовательно, в связанных с ними массе и стоимости.

Кроме того, интегрирование площадки непосредственно в конструкцию лопатки позволяет выполнять более оптимизированные детали, не требующие наличия утолщения или добавлений для обеспечения крепления различных элементов лопатки. Таким образом, эти лопатки являются менее массивными и обеспечивают существенную экономию во время работы. Выбор композитных материалов тоже позволяет получить выигрыш в массе по сравнению с такими же деталями, выполняемыми из металла или керамики.

Естественно, обслуживание такого моноблочного модуля тоже облегчается, поскольку сокращаются операции демонтажа: в частности, можно работать непосредственно под крылом с учетом менее многочисленных и более доступных креплений.

В некоторых вариантах осуществления заготовка дополнительно содержит второй поперечный участок, проходящий поперечно от соединения между первым и вторым продольными участками в продолжении и противоположно первому поперечному участку и предназначенный для формирования второй площадки. Действительно, часто предпочтительно оснастить лопатку площадкой корытца и площадкой спинки, чтобы укомплектовать аэродинамический тракт с двух сторон от лопатки.

В некоторых вариантах осуществления первый поперечный участок образован по меньшей мере частью свободного полотнища, при этом указанное свободное полотнище и указанный второй продольный участок выполняют посредством совместного тканья с разъединением, при этом указанное разъединение начинается на соединении между первым и вторым продольными участками.

Преимуществом такого разъединения является возможность тканья свободного полотнища, соответствующего поперечному участку в непрерывном продолжении первого продольного участка, конструктивно связывая его таким образом с последним, который образует впоследствии ножку лопатки, поддерживающую всю лопатку в целом, одновременно уменьшая толщину на выходе на втором продольном участке, который образует впоследствии часть пера и который, следовательно, должен быть более тонким. Такая граница между первым и вторым продольными участками позволяет разделить тканье для того, что станет конструктивной частью, с одной стороны, и аэродинамической частью, с другой стороны; необходимый переход толщины между этими двумя частями в данном случае намного облегчен, поскольку разделение свободного полотнища уже убирает значительную часть этой толщины.

В некоторых вариантах осуществления второй поперечный участок выполняют аналогично.

В других вариантах осуществления второй поперечный участок и указанный первый продольный участок выполняют посредством совместного тканья с разъединением, при этом указанное разъединение завершается на соединении между первым и вторым продольными участками. Этот вариант тканья предпочтительно позволяет уменьшить число слоев, применяемых для тканья площадок, сохраняя слои, необходимые для выполнения первого поперечного участка, в продольном участке.

В других вариантах осуществления первый поперечный участок образован по меньшей мере частями первого и второго свободных полотнищ, загнутых одно на другое, при этом указанное первое свободное полотнище и указанный первый продольный участок, с одной стороны, и указанное второе свободное полотнище и указанный второй продольный участок, с другой стороны, выполняют путем совместного тканья с разъединением, при этом на соединении между первым и вторым продольными участками предусмотрено перекрещивание слоя таким образом, чтобы нити первого свободного полотнища были продолжены во втором продольном участке, и чтобы нити второго свободного полотнища выходили из первого продольного участка. Второй поперечный участок может быть выполнен аналогично.

В некоторых вариантах применения желательно иметь достаточно тонкую ножку лопатки, например, чтобы она могла заходить в ограниченные пространства, или часть пера, сохраняющую определенную толщину, например, чтобы выполнять дополнительную конструктивную роль: в этом случае необходимый переход толщины между ножкой лопатки и частью пера, то есть между первым и вторым продольными участками, может быть незначительным и даже нулевым. Такое перекрещивание слоя предпочтительно обеспечивает такую непрерывность толщины между первым и вторым продольными участками.

В некоторых вариантах осуществления число слоев нитей и, следовательно, толщина второго продольного участка могут меняться. Это позволяет сделать более тонкой часть пера для улучшения ее аэродинамических характеристик.

В некоторых вариантах осуществления заготовка содержит третий поперечный участок и четвертый поперечный участок, расположенные поперечно с двух сторон от входного конца первого продольного участка и предназначенные для формирования крепежных фланцев лопатки; указанные третий и четвертый поперечные участки выполняют путем совместного тканья с разъединением, при этом указанное разъединение заканчивается на входном конце первого продольного участка. Благодаря этой заготовке, в конструкцию лопатки интегрируют фланцы, которые обеспечивают ее крепление в газотурбинном двигателе: это еще больше увеличивает вышеупомянутые преимущества. Кроме того, поскольку фланцы выполняют путем тканья непосредственно в продолжении ножки лопатки, их конструктивная связь с этой ножкой усиливается, что обеспечивает повышенную механическую прочность узла.

В некоторых вариантах осуществления заготовка дополнительно содержит третий продольный участок, продолжающий первый продольный участок и предназначенный для формирования вершины лопатки, и пятый поперечный участок, проходящий поперечно от соединения между вторым и третьим продольными участками и предназначенный для формирования третьей площадки. Некоторые лопатки являются неподвижными и расположены с двух сторон от тракта текучей среды: в этом случае наружная стенка тракта может тоже потребовать установки площадок. Благодаря этой заготовке, в конструкцию лопатки тоже интегрируют такую верхнюю площадку: это еще больше увеличивает вышеупомянутые преимущества.

В некоторых вариантах осуществления пятый поперечный участок получают посредством разъединения, аналогичного разъединению, осуществляемому для первого поперечного участка.

В некоторых вариантах осуществления пятый поперечный участок получают посредством перекрещивания слоев, аналогичного перекрещиванию, осуществляемому для первого поперечного участка.

В некоторых вариантах осуществления заготовка аналогично содержит шестой поперечный участок, предназначенный для формирования второй верхней площадки: таким образом, получают пару верхних площадок корытца и спинки.

В некоторых вариантах осуществления заготовка содержит седьмой и восьмой поперечные участки, аналогичные третьему и четвертому поперечным участкам и предназначенные для формирования верхних фланцев.

В некоторых вариантах осуществления нити, используемые для тканья заготовки, являются углеродными нитями. Вместе с тем, речь может идти о любом типе нити, например, о стеклянной нити или о кевларовой нити.

В некоторых вариантах осуществления для трехмерного тканья заготовки можно применять переплетение типа интерлок 3Д. Вместе с тем, тканье наружных поверхностей заготовки может быть в основном двухмерным тканьем, например, типа сатина.

Объектом настоящего изобретения является лопатка газотурбинного двигателя, содержащая ножку лопатки, часть пера и площадку, расположенную поперечно к части пера на уровне соединения между ножкой лопатки и частью пера, при этом указанная лопатка выполнена моноблочно из композитного материала при помощи волокнистой заготовки согласно любому из предыдущих вариантов осуществления, при этом указанной заготовке придают форму в пресс-форме и погружают в матрицу.

Благодаря этой моноблочной геометрии, включающей в себя по меньшей мере ножку лопатки, часть пера и площадку, обеспечивают вышеуказанные преимущества с точки зрения механической прочности, массы, стоимости, легкости демонтажа и применения.

В некоторых вариантах осуществления матрица является органической. В частности, речь может идти об эпоксидной смоле.

В других вариантах осуществления матрица является керамической.

Объектом настоящего изобретения является также промежуточный корпус для газотурбинного двигателя, содержащий множество лопаток согласно вышеупомянутым вариантам осуществления, расположенных в угловом направлении между внутренней ступицей и наружной обечайкой.

Объектом настоящего изобретения является также вентилятор для газотурбинного двигателя, содержащий множество лопаток согласно одному из вышеупомянутых вариантов осуществления.

Наконец, объектом настоящего изобретения является газотурбинный двигатель, содержащий по меньшей мере одну лопатку или промежуточный корпус или вентилятор согласно любому из вышеупомянутых вариантов осуществления.

Вышеупомянутые, а также другие отличительные признаки и преимущества будут более очевидны из нижеследующего подробного описания примеров осуществления заготовки, лопатки, промежуточного корпуса и газотурбинного двигателя со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Прилагаемые чертежи являются схематичными и призваны прежде всего иллюстрировать принципы изобретения.

На этих чертежах на различных фигурах идентичные элементы (или части элемента) имеют одинаковые обозначения. Кроме того, элементы (или части элемента), принадлежащие к разным примерам осуществления, но имеющие аналогичную функцию, имеют на фигурах цифровые обозначения, увеличенные на 100, 200 и т.д.

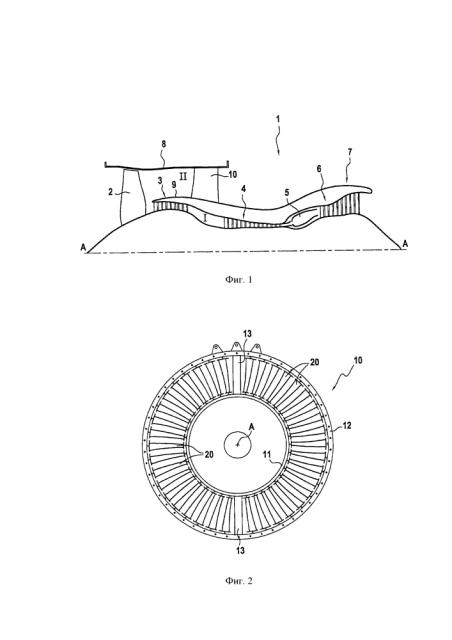

На фиг. 1 показан вид в разрезе газотурбинного двигателя в соответствии с изобретением;

на фиг. 2 показан фронтальный вид промежуточного корпуса согласно первому варианту осуществления;

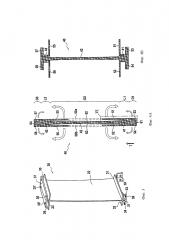

на фиг. 3 показан вид в перспективе лопатки согласно первому примеру осуществления;

на фиг. 4А и 4В схематично иллюстрируют заготовку, соответствующую этому первому примеру осуществления лопатки, и также придание ей формы;

на фиг. 5 упрощенно представлено разъединение;

на фиг. 6 показан частичный и схематичный вид в плане, соответствующий рамке VI на фиг. 4А, и иллюстрирующий тканье этой заготовки;

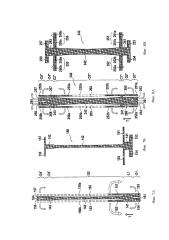

на фиг. 7А и 7В схематично представлен второй пример заготовки, и также придание ей формы;

на фиг. 8А и 8В схематично представлен третий пример заготовки, и также придание ей формы;

на фиг. 9А и 9В упрощенно представлено перекрещивание слоя;

на фиг. 10А и 10В схематично представлен четвертый пример заготовки, и также придание ей формы;

на фиг. 11А и 11В схематично представлены возможные компоновки слоев для четвертого примера заготовки.

Осуществление изобретения

Для конкретизации изобретения ниже подробно представлены примеры осуществления со ссылками на прилагаемые чертежи. Следует однако напомнить, что изобретение не ограничивается этими примерами.

На фиг. 1 в разрезе по вертикальной плоскости, проходящей через его главную ось А, показан турбореактивный двигатель 1 в соответствии с изобретением. От входа к выходу в соответствии с прохождением воздушного потока он содержит вентилятор 2, компрессор 3 низкого давления, компрессор 4 высокого давления, камеру 5 сгорания, турбину 6 высокого давления и турбину 7 низкого давления. В своей входной части этот турбореактивный двигатель 1 содержит наружный корпус 8 и внутренний корпус 9, ограничивающие два концентричных тракта, первого контура I и второго контура II. Наружный 8 и внутренний 9 корпусы соединены промежуточным корпусом 10.

Во время работы внутренний корпус 9 делит поток, ускоряемый вентилятором 2, на поток первого контура, проходящий по тракту I первого контура и питающий компрессоры 3, 4, камеру 5 сгорания и турбины 6, 7, и на поток второго контура, проходящий по тракту II второго контура и выходящий из турбореактивного двигателя, создавая таким образом основную часть тяги.

Такой промежуточный корпус 10 показан схематично спереди на фиг. 2. Он содержит внутреннюю ступицу 11, закрепленную на внутреннем корпусе 9, и наружную обечайку 12, закрепленную на наружном корпусе 8. Внутренняя ступица 11 и наружная обечайка 12 соединены радиально, с одной стороны, конструктивными стойками 13 и, с другой стороны, лопатками 21 спрямляющего аппарата, называемыми лопатками OGV (от "outlet guide vanes").

Конструктивные стойки 13 являются полыми и позволяют прокладывать в них вспомогательное оборудование между рабочей зоной двигателя, заключенной во внутреннем корпусе 9, и периферией двигателя 1. Такое вспомогательное оборудование включает в себя, в частности, гидравлические трубопроводы, пневматические трубопроводы, электрические кабели или валы передачи механической мощности. Предпочтительно эти конструктивные стойки расположены на 6 часов и на 12 часов по отношению к оси А турбореактивного двигателя 1, то есть в вертикальной плоскости, где сконцентрировано большинство механических нагрузок, создаваемых собственным весом турбореактивного двигателя 1.

На фиг. 3 представлен первый пример лопатки 20 спрямляющего аппарата для такого промежуточного корпуса 10. Такая лопатка 20 содержит ножку 21 лопатки, часть 22 пера и вершину 23 лопатки. Часть 22 пера в основном обеспечивает аэродинамическую функцию лопатки 20, тогда как ножка и вершина 21 и 23 лопатки в основном обеспечивают крепление и механическую прочность лопатки 20.

Ножка 21 лопатки содержит на своем нижнем конце нижние крепежные фланцы 33, 34, расположенные по существу ортогонально к ножке 21 лопатки и содержащие отверстия 39, обеспечивающие крепление лопатки 20 на внутренней ступице 11 промежуточного корпуса 10.

Вершина 23 лопатки содержит на своем верхнем конце верхние крепежные фланцы 37, 38, расположенные по существу ортогонально к головке 23 лопатки и содержащие отверстия 39', обеспечивающие крепление лопатки 20 на наружной обечайке 12 промежуточного корпуса 10.

Лопатка 20 дополнительно содержит нижние площадки корытца 31 и спинки 32, расположенные по существу ортогонально к части 22 пера с двух сторон от этой части на уровне границы между ножкой 21 лопатки и частью 22 пера. Эти нижние площадки 31, 32 позволяют скрыть крепежные элементы, в частности, винты или болты, обеспечивающие крепление нижних фланцев 33, 34 и, следовательно, крепление лопатки 20, и восстановить таким образом гладкую и аэродинамическую внутреннюю стенку тракта II.

Точно также, лопатка содержит верхние площадки корытца 35 и спинки 36, расположенные по существу ортогонально к части 22 пера с двух сторон от этой части на уровне границы между вершиной 23 лопатки и частью 22 пера. Эти верхние площадки 35, 36 позволяют скрыть крепежные элементы, в частности, винты или болты, обеспечивающие крепление верхних фланцев 37, 38 и, следовательно, крепление лопатки 20, и восстановить таким образом гладкую и аэродинамическую внутреннюю стенку тракта II.

В этом примере осуществления лопатка 20 содержит четыре площадки 31, 32, 35, 36 и четыре крепежных фланца 33, 34, 37, 38; вместе с тем, в других примерах некоторые площадки и/или некоторые фланцы могут отсутствовать, чтобы соответствовать определенным локальным особенностям промежуточного корпуса 10 или чтобы облегчить некоторые операции монтажа и обслуживания.

На фиг. 4А показана выполненная путем трехмерного тканья заготовка 40, позволяющая реализовать этот первый пример лопатки 20. На фиг. 4В показана эта же заготовка 40 после придания ей формы. Эта заготовка 40 будет описана от входа к выходу в направлении Т тканья, то есть снизу вверх на фигурах. Однако, разумеется, тканье можно осуществлять от другого конца и в другом направлении. На фиг. 6 схематично показаны также основные структуры тканья этой заготовки 40 на уровне рамки VI, показанной на фиг. 4А.

В этом примере осуществления заготовка 40 выполнена путем трехмерного тканья из углеродных волокон с переплетением типа интерлок 3Д. Двухмерное тканье с переплетением типа сатина применяют только для выполнения поверхностей заготовки 40.

На входном конце тканье начинается с первой зоны разъединения D1, в которой третий и четвертый поперечные участки 53, 54 выполняют путем совместного тканья с разъединением с плоскостью разъединения 61. В данном случае необходимо отметить, что определения «поперечный» и «продольный» представлены в зависимости от конечного положения рассматриваемого участка, при этом тканье поперечных участков осуществляют обязательно в продольном направлении, после чего их сгибают поперечно.

На выходе зоны разъединения D1 начинается зона связывания L1, в которой две предыдущие полосы 53, 54 объединяют в первый продольный участок 41, который впоследствии образует ножку 21 лопатки 20.

Способы тканья, обеспечивающие такое разъединение, известны в области трехмерного тканья. На фиг. 5 схематично показан пример такого тканья с разъединением. В зоне связывания L все слои нитей основы с (ортогональные к плоскости фигуры) соединены друг с другом нитями утка t (расположенными в плоскости фигуры), образуя таким образом единую полосу b0. В зоне разъединения D, наоборот, обе полосы b1 и b2 выполнены путем совместного тканья, но с разъединением, то есть при помощи нитей утка t, отдельных для каждой полосы b1, b2, таким образом, чтобы между двумя полосами b1 и b2 оставалась плоскость разъединения р. Естественно, такое связывание можно осуществлять как в направлении основы, так и в направлении утка, то есть как на нитях основы, так и на нитях утка.

На выходе этой зоны связывания L1 начинается вторая зона разъединения D2, в которой первое свободное полотнище 50а, второй продольный участок 42 и второе свободное полотнище 50b выполняют путем совместного тканья с соответствующими плоскостями разъединения 62 и 63.

Кроме того, внутри этой второй зоны разъединения D2 постепенно в направлении тканья Т между вторым продольным участком 42 и каждым из свободных полотнищ 50а, 50b выполняют выходы слоев. Затем эти слои опять постепенно вводят перед выходным концом второго продольного участка 42.

Способы тканья, обеспечивающие такие выходы слоев, известны в области трехмерного тканья. Как показано на фиг. 6, нити утка t оставляют свободными некоторые нити основы с', называемые «плавающими», которые, будучи отделенными от любой нити утка t, «плавают» и могут быть впоследствии удалены путем срезания: таким образом, можно удалять целые или частичные слои, что позволяет уменьшать толщину некоторых зон заготовки. В этом примере осуществления это позволяет сделать тоньше второй продольный участок 42 и, следовательно, получаемую из него часть 22 пера.

В связи с этим следует отметить, что эти выходы слоев получают внутри самой заготовки 40 в ходе тканья: таким образом, плавающие нити основы с' являются закрытыми, то есть скрытыми между вторым продольным участком 42, с одной стороны, и свободным полотнищем 50а или 50b, с другой стороны.

На выходе этой второй зоны разъединения D2 все три предыдущие полосы 50а, 42, 50b объединяют внутри второй зоны связывания L2 для формирования третьего продольного участка 43, который впоследствии образует вершину 23 лопатки 20.

Наконец, на выходе этой второй зоны связывания L2 начинается третья зона разъединения D3, в которой путем совместного тканья с разъединением выполняют седьмой и восьмой поперечные участки с плоскостью 64 разъединения.

После завершения тканья свободные полотнища 50а и 50b разрезают, чтобы получить соответственно первое и пятое поперечные полотнища 51, 55 и второе и шестое поперечные полотнища 52, 56. Затем эти четыре поперечные полотнища 51, 52, 55, 56 загибают наружу в направлении стрелок таким образом, чтобы они заняли свои конечные поперечные положения: они образуют соответственно нижние площадки корытца 31 и спинки 32 и верхние площадки корытца 35 и спинки 36.

После разрезания свободных полотнищ 50а и 50b становятся доступными плавающие нити с' на поверхности второго продольного участка 42, и их можно срезать.

Наконец, третий, четвертый, седьмой и восьмой поперечные участки 53, 54, 57, 58 загибают наружу в направлении стрелок таким образом, чтобы они заняли свои конечные поперечные положения: он образуют соответственно нижние фланцы 33, 34 и верхние фланцы 37, 38. Такая конечная конфигурация заготовки 40 показана на фиг. 4В.

Заготовку 40 можно увлажнить для ее смягчения и облегчения смещения нитей. После этого заготовку 40 помещают в пресс-форму, внутреннее пространство которой соответствует искомой геометрии заготовки 40.

После этого заготовку 40 сушат для придания ей жесткости, что позволяет зафиксировать геометрию, полученную во время придания формы. Наконец, заготовку 40 помещают в пресс-форму для литья под давлением, соответствующую размерам конечной лопатки 20, в которую нагнетают матрицу, в данном случае эпоксидную смолу. Такое литье под давлением можно, например, осуществлять при помощи известного способа RTM ("resin transfer molding"). По завершении этого этапа получают лопатку 20 из композитного материала, состоящий из заготовки 40, вытканной из углеродных нитей и погруженной в эпоксидную матрицу. В случае необходимости, этот способ можно дополнить этапами механический обработки для окончательной отделки лопатки 20.

На фиг. 7А представлен второй пример заготовки 140, выполненной путем трехмерного тканья и позволяющей реализовать второй пример лопатки, который являются аналогичным первому примеру лопатки 20, если не считать того, что она не имеет верхних площадок. На фиг. 7В эта заготовка 140 показана после придания ей формы.

Тканье этой заготовки 140 в основном аналогично тканью из первого примера, и его полное повторное описание опускается.

Так, от входа к выходу в направлении Т тканья тканье начинается с первой зоны разъединения D1, первой зоны связывания L1 и второй зоны разъединения D2, аналогичным таким же зонам из первого примера. Вместе с тем, эта вторая зона разъединения D2 продолжена третьей зоной разъединения D3', в которой продолжается тканье свободных полотнищ 150а, 150b с разъединением, тогда как третий продольный участок 143 продолжает второй продольный участок 142. Следовательно, третий продольный участок 143 является, естественно, менее толстым, чем в первом примере. Этот эффект можно компенсировать технологиями перехода толщины, хорошо известными в области трехмерного тканья.

Наконец, на выходе этой третьей зоны разъединения D3' начинается четвертая зона разъединения D4', в которой продолжается тканье свободных полотнищ 150а, 150b с разъединением, тогда как полосу, получаемую из третьего продольного участка 143, делят аналогично первому примеру, чтобы получить седьмой и восьмой поперечные участки 157 и 158.

Придание формы в этом втором примере заготовки 140, а также способ формирования конечной лопатки тоже аналогичны первому примеру. Конечная конфигурация заготовки 140 показана на фиг. 7В.

На фиг. 8А представлен третий пример заготовки 240, выполненной путем трехмерного тканья и позволяющей реализовать лопатку, аналогичную первому примеру лопатки 20. На фиг. 8В эта заготовка 240 показана после придания ей формы. Эта заготовка 240 имеет много общих признаков с первым примером заготовки 40, поэтому повторное описание этих признаков опускается. Заготовка 240 будет описана от входа к выходу в направлении Т тканья, то есть снизу вверх на фигурах. Однако, разумеется, тканье можно осуществлять, начиная от другого конца, и в другом направлении.

На входном конце тканье начинается с первой зоны разъединения D1'', в которой первое свободное полотнище 251а первого поперечного участка 251, третий поперечный участок 253, четвертый поперечный участок 254 и первое свободное полотнище 252а второго поперечного участка 252 выполняют путем совместного тканья с разъединением с соответствующими плоскостями разъединения 265, 261 и 266.

На выходе первой зоны разъединения D1'' начинается вторая зона разъединения D2'', в которой продолжается тканье с разъединением первых свободных полотнищ 251а, 252а первого и второго поперечных участков 251, 252, тогда как полосы, выходящие из третьего и четвертого поперечных участков 253, 254, объединяют в первый продольный участок 241, который впоследствии образует ножку 21 лопатки 20.

На выходе этой второй зоны разъединения D2'' первая зона перекрещивания слоя С1'' образует границу раздела с третьей зоной разъединения D3'', в которой путем совместного тканья с разъединением выполняют первое свободное полотнище 250а, второй продольный участок 222 и второе свободное полотнище 250b с соответствующими плоскостями разъединения 262 и 263.

На уровне первой зоны перекрещивания слоя С1'' осуществляют перекрещивание слоя таким образом, что слои нитей, выходящих из первых свободных полотнищ 251а, 252а первого и второго поперечных участков 251, 252, продолжаются в сторону второго продольного участка 242, тогда как слои нитей, образующих свободные полотнища 250а, 250b, выходят из первого продольного участка 241.

Способы тканья, обеспечивающие такое перекрещивание слоя, известны в области трехмерного тканья. На фиг. 9А упрощенно показан пример такого перекрещивания слоя. В зоне перекрещивания слоя С нити утка t1, соединяющие слои нитей основы с верхней входной полосы m1, отклоняются вниз, чтобы на выходе зоны перекрещивания слоя С соединить слои нитей основы с нижней выходной полосы v2, тогда как нити утка t2, соединяющие слои нижней входной полосы m2, отклоняются вверх, чтобы соединить слои верхней выходной полосы v1. Таким образом, нити утка t1 и t2 перекрещиваются на уровне зоны перекрещивания слоя С. В сочетании с технологией разъединения эта технология перекрещивания слоя позволяет выткать два полотнища m2, v2 с разъединением в продолжении друг друга, обеспечивая их прочное соединение с главным полотном m1, v1.

В предыдущем примере множество нитей t1 и t2 каждого слоя участвуют в перекрещивании слоя; вместе с тем, в других примерах, таких как на фиг. 9В, только одна нить c1, с2 каждого слоя может участвовать в перекрещивании слоя. Из этого другого примера видно, что перекрещивание слоя осуществимо как с нитями основы c1, с2, так и с нитями утка t1, t2.

Возвращаясь к фиг. 8А и 8В и к тканью заготовки 240, можно отметить, что внутри третьей зоны разъединения D3'' выходы слоев реализуют постепенно вдоль тканья Т между вторым продольным участком 242 и каждым из свободных полотнищ 250а, 250b. Затем эти слои постепенно опять вводят перед выходным концом второго продольного участка 242.

На выходе этой третьей зоны разъединения D3'' вторая зона перекрещивания слоя С2'' образует границу раздела с четвертой зоной разъединения D4'', в которой путем совместного тканья с разъединением выполняют второе свободное полотнище 255b пятого поперечного участка 255, третий продольный участок 243 и второе свободное полотнище 255b шестого поперечного участка 256 с соответствующими плоскостями разъединения 267, 264 и 268.

На уровне второй зоны перекрещивания слоя С2'' осуществляют перекрещивание слоя таким образом, что слои нитей, выходящих из первых свободных полотнищ 250а, 250b, продолжаются в сторону третьего продольного участка 243, тогда как слои нитей, образующих вторые свободные полотнища 255b, 256b первого и второго поперечных участков 255, 256, выходят из второго продольного участка 242.

Наконец, на выходе четвертой зоны разъединения D4'' начинается пятая зона разъединения D5'', в которой продолжается тканье с разъединением вторых свободных полотнищ 255b, 256b первого и второго поперечных участков 255, 256, тогда как полосу, выходящую из третьего продольного участка 243, делят аналогично первому примеру для получения седьмого и восьмого поперечных участков 257 и 258.

После завершения тканья свободные полотнища 250а и 250b разрезают, чтобы получить соответственно второе свободное полотнище 251b первого поперечного участка 251 и первое свободное полотнище 255а пятого поперечного участка 255, с одной стороны, и второе свободное полотнище 252b второго поперечного участка 252 и первое свободное полотнище 256а шестого поперечного участка 256, с другой стороны.

Затем первое и второе свободные полотнища каждого из поперечных участков 251, 252, 255 и 256 загибают друг к другу в направлении стрелок таким образом, чтобы они заняли свои конечные положения. Между каждым первым и вторым свободными полотнищами можно предусмотреть склеивание или сшивание. Поперечные участки 251, 252, 255 и 256 образуют затем соответственно нижние площадки корытца 31 и спинки 32 и верхние площадки корытца 35 и спинки 36 лопатки 20.

После разрезания свободных полотнищ 250а и 250b плавающие нити с' на поверхности второго продольного участка 242 становятся доступными, и их можно срезать.

Наконец, третий, четвертый, седьмой и восьмой поперечные участки 253, 254, 257, 258 загибают наружу в направлении стрелок, что бы они заняли свои конечные поперечные положения: они образуют соответственно нижние 33, 34 и верхние 37, 38 фланцы.

Такая конечная конфигурация заготовки 240 показана на фиг. 8В. Способ формирования лопатки 20 из этой заготовки 240 аналогичен способу из первого примера.

На фиг. 10А представлен четвертый пример заготовки 340, выполненной посредством трехмерного тканья и позволяющей реализовать четвертый пример лопатки. В отличие от описанных трех первых примеров этот четвертый пример не является лопаткой спрямляющего аппарата, а лопаткой вентилятора 2. Тем не менее, описанный ниже способ тканья можно применять и для других типов лопаток, в частности, для лопаток спрямляющего аппарата. В этом случае можно, например, предусмотреть крепежные фланцы аналогично одном из трех первых примеров осуществления. На фиг. 10В показана эта же заготовка 340 после придания ей формы.

Тканье этой заготовки 340 в основном аналогично первому примеру, и ее повторное полное описание опускается. Основным отличием является применение «поочередных» разъединений, позволяющих вовлекать только N слоев в тканье площадок, тогда как в предыдущих примеров для этого были необходимы 2N слоев.

Таким образом, от входа к выходу в направлении Т тканья тканье начинается с первой зоны разъединения D1''', в которой посредством совместного тканья с разъединением выполняют первый поперечный участок 351 и первый продольный участок 341 с плоскостью разъединения 365. Во время тканья первый поперечный участок 351 расположен с первой стороны, в данном случае с правой стороны от первого продольного участка 341.

На выходе первой зоны разъединения D1''' начинается вторая зона разъединения D2''', в которой посредством совместного тканья с разъединением выполняют свободное полотнище 350 и второй продольный участок 342 с плоскостью разъединения 363. В этой второй зоне разъединения D2''' свободное полотнище 350 расположено вдоль второй стороны, в данном случае с левой стороны от второго продольного участка 342 противоположно первому поперечному участку 351. Таким образом, слои первого поперечного участка 351 продолжены во втором продольном участке 342, тогда как слои свободного полотнища 350 выходят из первого продольного участка 341.

После завершения тканья аналогично предыдущим примерам получают второй поперечный участок 352 путем разрезания свободного полотнища 350. После этого первый поперечный участок 352 и второй поперечный участок 352 заг