Выпускное сопло центробежного барабана

Иллюстрации

Показать всеГруппа изобретений относится к выпускному соплу для центробежного барабана и центробежному барабану, содержащему такое сопло. Выпускное сопло для центробежных барабанов имеет корпус сопла, содержащий впускной канал, проходящий в нем в осевом направлении, и выпускной канал, проходящий под тупым углом к впускному каналу, причем выпускной канал имеет входное отверстие и выходное отверстие, при этом диаметр выпускного канала увеличивается по меньшей мере на некоторых участках. При этом самая узкая в поперечном сечении точка выпускного канала образована входным отверстием и тем, что поперечное сечение выпускного канала по осевой длине выпускного канала в направлении (А) выхода нигде не уменьшается, и тем, что диаметр выпускного канала, имеющего круглое поперечное сечение, увеличивается от входного отверстия до выходного отверстия. Барабан сепаратора, имеющий вертикальную ось вращения, содержит выпускное сопло указанной конструкции. Техническим результатом является снижение засорения выпускного сопла и улучшение качества выходной струи. 2 н. и 15 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к выпускному соплу для центробежного барабана в соответствии с ограничительной частью пункта 1 формулы изобретения.

Выпускные сопла, известные из уровня техники, раскрыты в документах DE 3922619 C1, DE 4105903 A1 и US 2560239.

Кроме того, выпускное сопло общего типа раскрыто также в документе DE 19527039 C1. Согласно документу DE 19527039 C1, диаметр входного отверстия выпускного сопла в зоне корпуса сопла имеет либо такой же размер, что и диаметр выпускного канала, либо больше максимум на 50 процентов, либо меньше на 50 процентов, чем диаметр выпускного канала. Кроме того, впускное пространство последовательно расширяется, пока не достигнет максимального диаметра. Диаметр выпускного канала во вкладыше сопла сначала конически сужается, образуя место сужения, а затем, в одном из вариантов, раскрытом в документе DE 19527039 C1, конически расширяется под углом по меньшей мере 5°.

Само по себе выпускное сопло вполне доказало свою работоспособность.

Тем не менее, желательно дополнительно ограничить тенденцию выпускного сопла к засорению и улучшить качество выходной струи. Решение этой проблемы является задачей настоящего изобретения.

Данная задача выполнена посредством изобретения так, как это изложено в пункте 1 формулы изобретения.

Соответственно, самая узкая в поперечном сечении точка выпускного канала образована собственно входным отверстием, и предусмотрено, что поперечное сечение выпускного канала предпочтительно по всей осевой длине выпускного канала в направлении выхода нигде не уменьшается, за исключением радиальной фаски со стороны входа, которая может быть предусмотрена в одном из вариантов.

Таким образом, тенденция к засорению и помехи формированию струи сопла ограничиваются путем простой в применении модификации конструктивного варианта осуществления выпускного канала вкладыша сопла.

Предпочтительные конструктивные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

Изобретение описано ниже более подробно на примерах его осуществления со ссылками на чертежи, на которых:

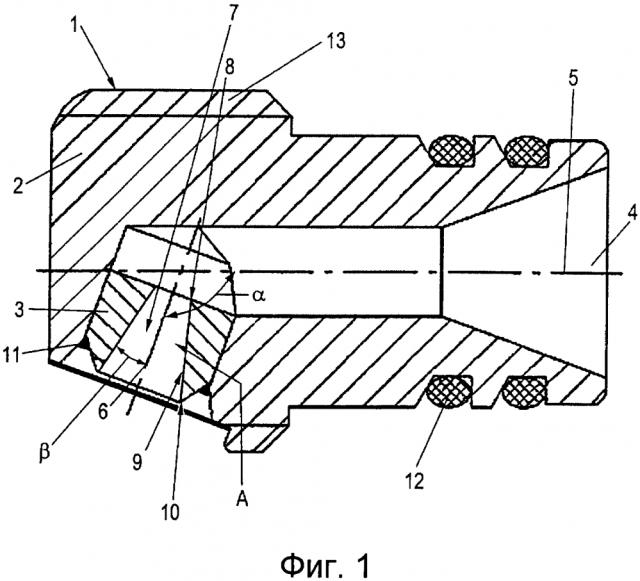

- на фиг. 1 в поперечном сечении показано выпускное сопло согласно изобретению;

- на фиг. 2 схематически показан известный барабан сепаратора;

- на фиг. 3-6 показаны другие выпускные сопла согласно изобретению, имеющие либо не имеющие вкладыш сопла.

На фиг. 2 показан биконический барабан 100 сепаратора, предназначенный для работы в непрерывном режиме.

Барабан 100 сепаратора имеет вертикальную ось вращения. В пространстве 200 вращения конического или даже биконического барабана 100 сепаратора расположен пакет 300 конических сепараторных тарелок 400. Сепараторные тарелки 400 расположены на распределительном вале 600. Для подачи обрабатываемого продукта в распределительные каналы 700 служит подающая трубка 500.

Распределительные каналы 700 открыты в пространство 200 вращения, в котором происходит очищение продукта от твердых примесей и, в качестве варианта, осуществляется его разделение на две или более жидких фаз различной плотности. Одна или множество дренажных трубок 900 для жидких фаз, которые могут быть снабжены очищающими дисками, служат для отвода по меньшей мере одной жидкой фазы. В то же время, твердые частицы удаляются из вращающегося барабана 100 наружу через выходные отверстия 800, которые распределены по окружности, предпочтительно в области наибольшей окружности вращающегося барабана. Для этого в выходные отверстия 800 вставлено в каждом случае одно выпускное сопло 1.

На фиг. 1 показан первый предпочтительный вариант осуществления выпускного сопла 1 согласно изобретению.

Выпускное сопло 1 имеет корпус 2 сопла, выполненный в виде держателя сопла, и вкладыш 3 сопла, вставленный в корпус 2 сопла.

В корпусе 2 сопла выполнен вертикально ориентированный впускной канал 4, а во вкладыше 3 сопла выполнен ориентированный в осевом направлении выпускной канал 7. Ось 5 симметрии впускного канала 4 и ось 6 симметрии выпускного канала 7 вкладыша 3 сопла ориентированы таким образом, что образуют угол по отношению друг к другу, причем образуемый таким образом угол является тупым углом а, который предпочтительно соответствует условию 90°<α<160°.

Выпускной канал 7 во вкладыше 3 сопла имеет входное отверстие 8 и выходное отверстие 10, расположенные относительно друг друга на осевом расстоянии z в направлении A выхода.

Начиная от входного отверстия, выпускной канал 7 расширяется до диаметра выходного отверстия 10, то есть диаметр выпускного канала 7 во вкладыше 3 сопла увеличивается от входного отверстия 8 до выходного отверстия 10.

Самая узкая в поперечном сечении точка выпускного канала 7 вкладыша 3 сопла образована при этом собственно во входном отверстии 8 вкладыша 3 сопла, причем поперечное сечение выходного отверстия 10 согласно изобретению всегда больше поперечного сечения входного отверстия 8 выпускного канала 7 вкладыша 3 сопла. Предпочтительно, поперечное сечение выпускного канала 7 по осевой длине выпускного канала 7 в направлении A выхода нигде не уменьшается. В результате, уменьшается тенденция к засорению и улучшается фокусирование струи.

Вкладыш 3 сопла предпочтительно представляет собой осесимметричный компонент по всей своей длине, что упрощает его изготовление по сравнению с известными из уровня техники компонентами общего типа. Указанный вкладыш 3 сопла предпочтительно выполнен так, что является плоским и ровным с его осевого конца в зоне входного отверстия.

Между корпусом 2 сопла и вкладышем 3 сопла на наружной поверхности вкладыша 3 сопла предпочтительно расположен припой 11 для закрепления вкладыша сопла в корпусе сопла. В альтернативном варианте в этой зоне может быть также предусмотрено уплотнение (установленное, например, в кольцевую канавку, не показанную здесь), если вкладыш 3 сопла должен быть съемным (например, если он должен удерживаться в корпусе 2 сопла посредством резьбы). На фиг. 3 показан корпус 2 сопла такого типа, выполненный в виде держателя сопла, с вкладышем 3 сопла (аналогично показанному на фиг. 1). Согласно примеру варианта осуществления изобретения, показанному на фиг. 3, вкладыш 3 сопла может быть ввинчен в держатель 2 сопла. При этом уплотнение между наружной поверхностью корпуса 3 сопла и держателем сопла не показано на фиг. 3.

Таким образом, на фиг.1 и 3 показаны решения, в которых имеется корпус 2 сопла, который выполнен в виде держателя сопла и в который вставлен вкладыш 3 сопла, а на фиг. 4-6 показаны решения, в которых вкладыш 3 сопла не предусмотрен. Вместо этого выпускной канал 7, проходящий под тупым углом к впускному каналу 4, на фиг. 4-6 показан непосредственно выполненным собственно в корпусе 2 сопла, которое в этом случае представляет собой единую деталь (при этом для изготовления корпуса 2 сопла используется достаточно твердый материал). В связи с этим можно в еще большей степени сократить зоны, в которых могут накапливаться загрязнения.

Выпускной канал 7 во всех примерах осуществления расширяется непрерывно или на отдельных участках по своей осевой длине. Если же предусмотрено наличие вкладыша 3 сопла (фиг. 1), то указанный выпускной канал 7 предпочтительно расширяется конически по своей осевой длине.

Как объяснено выше, выпускной канал 7 предпочтительно расширяется постоянно и последовательно по всей своей осевой длине. Этот признак является предпочтительным, но не обязательным. Поперечное сечение выпускного канала 7, являющееся в поперечном сечении предпочтительно круглым, фактически может увеличиваться по осевой длине выпускного канала 7 неравномерно или же не увеличиваться в первой внутренней зоне, имеющей длину y (фиг. 3: корпус сопла с вкладышем сопла, фиг.4: корпус сопла без вкладыша сопла), так что диаметр выпускного канала 7 в этой первой зоне входного отверстия является постоянным на осевом расстоянии у (диаметр D1), причем этот диаметр D1 выпускного канала 7, предпочтительно являющегося круглым в поперечном сечении на данном участке, переходит по направлению к выходу в расширяющийся выходной конус 9, наибольший диаметр D2 которого больше диаметра D1 (фиг. 3-6).

В зоне входного отверстия 8 выпускной канал 7 на своей предпочтительно круглой окружной кромке может иметь окружную радиальную фаску R1. Она может иметь очень острую кромку (то есть радиус фаски R1 пренебрежимо мал и может быть принят равным нулю), или же может быть несколько больше (предпочтительно менее 3 мм, в частности менее 1 мм). Радиальная фаска R1 предпочтительно выбрана такого размера, чтобы она проходила менее чем по 10% осевой протяженности z выпускного канала 7. Указанная фаска R1 предпочтительно выступает в ту область выпускного канала 7, в которой он имеет наименьший диаметр D1. Радиальная фаска 7 уменьшает износ входного отверстия 8 выпускного канала 7.

Как показано на фиг. 6, с радиальной фаской R1 смыкается вторая радиальная фаска 2 (выполненная так, что она расширяется в направлении выхода), причем данная фаска R2 выполнена таким образом, чтобы не допустить перехода в виде острой кромки в зоне перехода от радиальной фаски R1 к расширяющемуся конусу 9.

Уплотнения 12 на наружной поверхности корпуса 2 сопла герметизируют выпускное сопло 1 относительно стенки барабана. Кроме того, резьба 13 обеспечивает возможность ввинчивания корпуса 2 сопла в стенку барабана или в отверстия 800 в стенке барабана, соответственно. Возможно также применение байонетного затвора или аналогичного средства.

Конструктивный вариант осуществления выпускного канала 7, предпочтительно во вкладыше 3 сопла, является наиболее предпочтительным во всех примерах вариантов осуществления. Поскольку выпускной канал 7 от участка входного отверстия 8 до участка выходного отверстия 10 нигде не имеет конического сужения, и при этом выпускной канал 7 от входного отверстия 8 до выходного отверстия 10 непрерывно конически расширяется (до упомянутой радиальной фаски, при ее наличии), достигается значительное ограничение тенденции к засорению, в частности, также, когда изменяется консистенция обрабатываемого продукта.

Предпочтительно, угол В наклона конического участка 9 выпускного канала 8 относительно оси 6 симметрии выпускного канала 7 составляет от 5° до 45°, в частности от 10° до 30° и наиболее предпочтительно от 30° до 45°. В этом диапазоне тенденция к засорению ограничивается наиболее эффективно.

Предпочтительно, диаметр выпускного канала 7 увеличивается по своей осевой длине более чем на 50%, в частности более чем на 75%, за счет чего достигается особенно значимое улучшение рабочих характеристик.

Впускной канал 4 не расширяется конически, как известно из уровня техники, а сначала равномерно конически сужается до постоянного диаметра, и этот постоянный диаметр распространяется по большей части осевой длины впускного канала, или впускного канала 4, соответственно.

Как упомянуто выше, на фиг. 4 показан вариант, в котором в корпусе 2 сопла не предусмотрен вкладыш 3 сопла, однако он расположен в самом корпусе сопла так, что они составляют единое целое, причем корпус имеет проходящий в осевом направлении впускной канал 4 и выпускной канал 7, проходящий под тупым углом к впускному каналу и имеющий входное отверстие 8 и выходное отверстие 10, при этом диаметр выпускного канала 7 увеличивается по участкам таким образом, что самая узкая в поперечном сечении точка выпускного канала 7 образована собственно входным отверстием 8, причем поперечное сечение выпускного канала 7 по осевой длине выпускного канала 7 в направлении A выхода нигде не уменьшается. В случае выбора достаточно твердого материала отпадает необходимость в наличии вкладыша сопла, выполненного из более твердого материала, чем материал держателя сопла.

Абсолютное значение диаметра D1 сопла у входного отверстия 8 зависит от консистенции твердой фазы обрабатываемого продукта. Указанный диаметр D1 подбирают экспериментальным путем так, чтобы обеспечить постоянный выходной поток из выпускного сопла. Предпочтительно, диаметр D1 соответствует следующему условию: 0,5 мм ≤D1≤5 мм.

Предпочтительно, отношение осевой длины у участка выпускного канала, имеющего постоянный диаметр, ко всей осевой длине z выходного канала 7 удовлетворяет следующему условию: y/z≤½.

Предпочтительно, абсолютное значение диаметра D2 выходного отверстия значительно больше диаметра D1 входного отверстия 8, в частности, по меньшей мере в два раза больше.

Также, осевая длина z выходного канала предпочтительно удовлетворяет следующему условию: 4 мм ≤z≤30 мм. Кроме того, отношение осевой длины у участка выходного канала, имеющего постоянный диаметр, к указанному диаметру, предпочтительно удовлетворяет следующему условию: 1≤y/D1≤5.

В этих диапазонах в каждом случае достигаются оптимальные рабочие характеристики.

СПИСОК НОМЕРОВ позиций

Выпускное сопло 1

Корпус сопла 2

Вкладыш сопла 3

Впускной канал 4

Ось симметрии 5

Ось симметрии 6

Выпускной канал 7

Входное отверстие 8

Выходной конус 9

Выходное отверстие 10

Припой 11

Уплотнение 12

Резьба 13

Вращающийся барабан 100

Пространство вращения 200

Пакет сепараторных тарелок 300

Сепараторная тарелка 400

Подающая трубка 500

Распределитель 600

Распределительный канал 700

Отверстие в стенке барабана 800

Дренажная трубка 900

Угол α, β

Диаметр D1, D2

Фаски R1, R2

Длины y, z

1. Выпускное сопло для центробежных барабанов, имеющее корпус (2) сопла, содержащий впускной канал (4), проходящий в нем в осевом направлении, и выпускной канал (7), проходящий под тупым углом к впускному каналу, причем выпускной канал имеет входное отверстие (8) и выходное отверстие (10), при этом диаметр выпускного канала (7) увеличивается по меньшей мере на некоторых участках, отличающееся тем, что самая узкая в поперечном сечении точка выпускного канала (7) образована собственно входным отверстием (8) и тем, что поперечное сечение выпускного канала (7) по осевой длине выпускного канала (7) в направлении (А) выхода нигде не уменьшается, и тем, что диаметр выпускного канала (7), имеющего круглое поперечное сечение, увеличивается от входного отверстия (8) до выходного отверстия (10).

2. Выпускное сопло по п. 1, отличающееся тем, что на окружной кромке входного отверстия (8) выполнена радиальная фаска (R1).

3. Выпускное сопло по п. 1, отличающееся тем, что корпус (2) сопла выполнен в виде держателя сопла и что в держатель сопла вставлен вкладыш (3) сопла, предпочтительно выполненный из более твердого материала, чем держатель сопла, и тем, что выпускной канал (7) выполнен с входным отверстием (8) и выходным отверстием (10) во вкладыше (3) сопла и проходит в нем в осевом направлении.

4. Выпускное сопло по п. 3, отличающееся тем, что диаметр выпускного канала (7), имеющего круглое поперечное сечение, увеличивается в каждой точке от входного отверстия (8) во вкладыше (3) сопла до выходного отверстия (10).

5. Выпускное сопло по любому из пп. 1-3, отличающееся тем, что, начиная с входного отверстия (8), диаметр выпускного канала (7), имеющего круглое поперечное сечение, сначала имеет постоянный диаметр (D1) на протяжении расстояния (у), и тем, что далее диаметр увеличивается кнаружи до диаметра (D2) в выходном отверстии (10).

6. Выпускное сопло по любому из пп. 1-3, 4 или 5, отличающееся тем, что поперечное сечение выпускного канала (7) по всей своей осевой длине (3) является круглым.

7. Выпускное сопло по любому из пп. 3 или 4, отличающееся тем, что диаметр выпускного канала (8) постоянно равномерно увеличивается от входного отверстия (8) во вкладыше (3) сопла до выходного отверстия (10) из вкладыша (3) сопла.

8. Выпускное сопло по любому из пп. 1-3, 4 или 5, отличающееся тем, что угол (β) конусности выпускного канала (7) относительно центральной оси (6) выпускного канала соответствует следующему условию: (β)>5°, предпочтительно (β)>10° и наиболее предпочтительно (β)>30°.

9. Выпускное сопло по п. 8, отличающееся тем, что угол (β) конусности соответствует следующему условию: (β)<45°.

10. Выпускное сопло по любому из пп. 1-3, 4, 5 или 9, отличающееся тем, что диаметр выпускного канала (7) по своей осевой длине увеличивается более чем на 50 процентов, в частности более чем на 75 процентов, относительно диаметра входного отверстия.

11. Выпускное сопло по любому из пп. 2, 3, 4, 5 или 9, отличающееся тем, что, если выпускной канал является продолжением радиальной фаски (R1), то его наименьший диаметр D1 соответствует следующему условию: 0,5 мм ≤ D1 ≤ 5 мм.

12. Выпускное сопло по любому из пп. 1-3, 4 или 5, отличающееся тем, что выполняется следующее условие: наибольший диаметр D2 выпускного канала по меньшей мере в два раза превышает наименьший диаметр D1 выпускного канала.

13. Выпускное сопло по любому из пп. 1-3, 4, 5 или 9, отличающееся тем, что осевая длина «z» выходного канала (7) удовлетворяет следующему условию: 4 мм ≤ z ≤ 30 мм.

14. Выпускное сопло по п. 5, отличающееся тем, что отношение осевой длины «у» участка выходного канала (7), имеющего постоянный диаметр, к указанному диаметру удовлетворяет следующему условию: 1 ≤ y/D1 ≤ 5.

15. Выпускное сопло по п. 5, отличающееся тем, что отношение осевой длины «у» участка выходного канала (7), имеющего постоянный диаметр, к полной осевой длине «z» выходного канала (7) удовлетворяет следующему условию:

16. Выпускное сопло по любому из пп. 1-3, 4, 5 или 9, отличающееся тем, что указанное выпускное сопло предназначено для конического или биконического вращающегося барабана (100) сепаратора, имеющего вертикальную ось вращения, в котором обрабатываемый продукт должен очищаться от твердых примесей в непрерывном режиме.

17. Барабан сепаратора, имеющий вертикальную ось вращения, отличающийся тем, что содержит выпускное сопло по любому из пп. 1-16.