Цельнометаллический виброизолятор "волчок", способ изготовления его упругогистерезисных элементов

Иллюстрации

Показать всеГруппа изобретений относится к машиностроению. Виброизолятор содержит два колоколообразных упругогистерезисных элемента с цилиндрическим фланцем, плавно сопряженным с конической частью колоколообразных элементов, установленных друг на друга основаниями. Упругогистерезисный элемент изготовлен путем холодного прессования из проволочного материала металлорезина (MP). Болты закреплены на колоколообразных элементах с помощью ограничительных шайб и гаек. Противоударная подушка из материала MP закреплена на головке одного из болтов. Между основаниями колоколообразных элементов установлена шайба. Колоколообразные элементы скреплены пружинами, вкрученными в отдельные секторы их фланцев в отверстия, равнораспределенные по периферии фланцев. Витки пружин сдеформированы прессованием в направлении оси виброизолятора и прижимают колоколообразные элементы друг к другу. Первые и последние витки соседних пружин либо скреплены друг с другом точечной сваркой, либо оставлены свободными. Острые кромки опорных площадок колоколообразных элементов скруглены. Болты крепятся к колоколообразным элементам с помощью втулок из материала MP с небольшой плотностью, плоских шайб, упругих шайб и гаек. Способ включает в себя последовательность изготовления указанного виброизолятора. Достигается упрощение и возможность автоматизации процесса изготовления виброизоляторов. 2 н. и 3 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к цельнометаллическим виброизоляторам с упругогистерезисным элементом из проволочного материала, способным работать в агрессивной среде, в условиях радиации, открытого космоса и повышенной температуры (до 500°C).

Известны виброизоляторы типа ДКУ («двойной колокольчик усиленный») (Лазуткин Г.В. Совершенствование конструкций и методов расчета виброизоляторов на основе проволочного волокнового материала / Г.В. Лазуткин, В.А. Антипов, А.Л. Рябков. - Самара.: Самарский государственный университет путей сообщения. 2008. - 200 с.), применяемые в настоящее время для подвески приборов, установленных на космических кораблях.

Эти виброизоляторы выполнены в виде двух колоколообразных элементов - «колокольчиков», изготовленных путем холодного прессования из проволочного материала MP (металлорезины), армированного проволочным жгутом, обмотанным проволочной растянутой спиралью, установленных друг на друга основаниями, жестко скрепленных по периферии сшивкой из стальной проволоки. На колокольчиках закреплены болты, на одном из болтов может быть закреплена противоударная подушка из материала MP. На болтах установлены спрофилированные ограничительные шайбы и гайки.

Эти виброизоляторы в классе цельнометаллических виброизоляторов небольшой грузоподъемности (до 1000 Н), по нашему мнению, в настоящее время обладают наилучшими виброизолирующими, противоударными и прочностными характеристиками.

Недостатком этих виброизоляторов является большая сложность разработки их автоматизированного изготовления. В настоящее время на изготовление этих виброизоляторов затрачивается большой объем ручного труда. К числу недостатков этого виброизолятора следует отнести сложность его конструкции и высокую стоимость виброизолятора.

Наиболее трудоемкими технологическими операциями при изготовлении этого виброизолятора, на которые затрачивается основная часть объема ручного труда, являются формирование заготовок из проволочного материала MP, изготовление армирующего жгута и армирование им этих заготовок, сшивка его упругогистерезисных элементов (УГЭ) проволокой.

Виброизолятор ДКУ по технической сущности наиболее близок к предлагаемому и принят за прототип.

Ставится задача создания цельнометаллического виброизолятора, изготовление которого можно было легко автоматизировать и выпускать виброизолятор большими сериями, с упругофрикционными, противоударными и виброизолирующими свойствами, по крайней мере, не худшими, чем у виброизолятора ДКУ, с прочностными свойствами, вполне достаточными для его широкого использования в авиационной технике, наземном транспорте, химической промышленности, общем машиностроении, радиоэлектронике и бытовой технике, с себестоимостью в разы меньшей себестоимости изготовления виброизолятора ДКУ и рентабельной при использовании его в указанных областях техники.

Поставленная задача решается тем, что предлагается цельнометаллический виброизолятор «Волчок» (ЦВВ), содержащий два упругогистерезисных элемента, выполненных в виде колоколообразных элементов - колокольчиков, выполненных с цилиндрическим фланцем, плавно сопряженным с конической частью колокольчиков, изготовленных путем холодного прессования из проволочного материала MP (металлорезины), армированного проволочным жгутом, установленных друг на друга основаниями, и скрепленных по периферии оснований, болты, закрепленные на колокольчиках с помощью ограничительных шайб и гаек, и противоударную подушку из материала MP, закрепленную на головке одного из болтов, отличающийся тем, что упругогистерезисные элементы изготовлены ниже предлагаемым способом, между основаниями колокольчиков установлена шайба с наружным диаметром, немного меньшим наружного диаметра фланца и с внутренним диаметром, немного большим внутреннего диаметра опорных площадок колокольчиков, колокольчики скреплены пружинами, вкрученными в отдельные сектора фланцев колокольчиков, в отверстия, равнораспределенные по окружности по периферии фланцев, или только в секторах, с постоянным угловым шагом, равным угловому шагу скрепляющих пружин, оси которых изогнуты по дуге этой окружности, причем виткам пружин прессованием в направлении оси виброизолятора придана такая форма, что витки равнораспределенной по опорной площадке колокольчиков нагрузкой прижимают колокольчики друг к другу, диаметр витков пружин и диаметр отверстий, через которые они проходят, подобраны таким образом, что после придания им заданной окончательной формы, между витками и цилиндрическими поверхностями фланцев и витками и стенками отверстий, наиболее удаленными от оси виброизолятора, имеются концентричные зазоры, и витки либо упруго упираются в стенки отверстий, ближайшие к оси виброизолятора, либо между ними и этими стенками имеется концентричный зазор, первые и последние витки соседних пружин либо скреплены друг с другом точечной сваркой, либо оставлены свободными, а острые кромки опорных площадок колокольчиков скруглены, и болты крепятся к колокольчикам с помощью втулок из материала MP с небольшой плотностью, например, γ=0,85-1,5 г/см3, в свободном состоянии имеющих форму цилиндра с плоскими торцами, плоских шайб с наружным диаметром, немного большим или равным наружному диаметру втулок, упругих шайб и гаек.

Установка между колокольчиками шайбы, упругое прижатие к ней колокольчиков и наличие описанных выше концентричных зазоров между витками пружин и стенками отверстий, а также между витками и фланцами колокольчиков, обеспечивает взаимные проскальзывания колокольчиков с сухим трением по шайбе при деформациях виброизолятора и, следовательно, увеличивается энергия, рассеиваемая виброизолятором при его рабочих деформациях.

Постановка втулок из MP на болты организует упругую заделку колокольчиков, что, во-первых, снижает изгибные напряжения в колокольчиках, снижает жесткость виброизоляторов и, следовательно, их резонансные частоты. Во-вторых, при деформации виброизолятора в области упругой заделки втулки также деформируются, за счет чего дополнительно рассеивается энергия.

Все это позволяет получить у виброизолятора ЦВВ примерно такие же прочностные и упругофрикционные характеристики (УФХ) как у виброизолятора ДКУ при значительно более простом способе армирования колокольчиков, допускающем автоматизацию выполнения его операций (см. ниже).

В-третьих, отпадает необходимость в установке профилированных ограничительных шайб, которые обычно изготавливаются по заказу сторонними организациями, что удешевляет изготовление виброизоляторов ЦВВ.

Скрепление колокольчиков пружинами, ввернутыми в сектора колокольчиков (в отверстия в этих секторах) позволяет автоматизировать операцию одновременного изготовления и вворачивания этих пружин, т.е. скрепление ими колокольчиков.

Все выше перечисленные качества предлагаемого виброизолятора ЦВВ позволяют разработать технологию серийного производства этого виброизолятора с себестоимостью, рентабельной для его применения даже в бытовой технике, что и решает поставленную задачу.

С целью повышения УФХ и прочностных характеристик виброизолятора предлагается цельнометаллический виброизолятор «Волчок» (ЦВВ), отличающийся тем, что отверстия под пружины в каждом секторе располагаются по дуге окружности с радиусом, большим расстояния центра отверстия от оси виброизолятора, симметрично этой оси.

Такое расположение этих отверстий позволяет использовать скрепляющие пружины, изготовленные из проволоки большего диаметра, что увеличивает прочность виброизолятора на разрыв и позволяет создавать большую сдавливающую нагрузку на опорных площадках колокольчиков, за счет чего увеличивается энергия, рассеиваемая виброизолятором при его рабочих деформациях.

С целью повышения УФХ и их стабильности при наработке виброизолятора предлагается цельнометаллический виброизолятор «Волчок» (ЦВВ), отличающийся тем, что шайба, устанавливаемая между колокольчиков, изготовлена гофрированной из нагартованного листа из пружинной стали и полностью выпрямлена в собранном виброизоляторе, причем параметры гофра выбраны такими, что при полном выпрямлении гофров в шайбе не происходит пластических деформаций.

За счет выпрямления гофров шайбы между ней и колокольчиками создан дополнительный упругий натяг, стабильный при наработке, так как в отличие от проволочных материалов при наработке не происходит усадка гофров и, следовательно, увеличиваются силы трения на контактных поверхностях, величина рассеянной энергии и УФХ виброизолятора и стабильность этих параметров при наработке.

С целью повышения несущей способности виброизолятора предлагается цельнометаллический виброизолятор «Волчок» (ЦВВ), отличающийся тем, что во внутренней полости каждого колокольчика размещена коническая пружина сжатия, закрепленная на головке болта, большими основаниями пружины опираются друг на друга и их опорные витки сварены друг с другом точечной или роликовой сваркой.

Во многих случаях наличие конических пружин сжатия, жестко соединенных основаниями, оказывается достаточным для обеспечения прочности виброизолятора на разрыв в осевом направлении даже в случае, когда упругогистерезисные элементы виброизолятора изготовлены из материала MP без армирования.

Поэтому с целью упрощения конструкции виброизолятора предлагается цельнометаллический виброизолятор «Волчок» (ЦВВ), отличающийся тем, что упругогистерезисные элементы виброизолятора изготовлены из неармированного материала MP.

Как известно армирование материала MP проволочным жгутом не только повышает прочность изделий из него на разрыв (см. ту же книгу), но и повышает диссипативные свойства изделия.

У предлагаемого виброизолятора снижение диссипативных свойств за счет отсутствия армирования будет компенсироваться повышенным рассеиванием энергии в местах скрепления колокольчиков.

Известен способ изготовления конусообразных упругогистерезисных элементов виброизолятора ДКА (см. ту же книгу), содержащий формирование шаровидной заготовки путем намотки проволочной спирали, растянутой до шага, равного ее диаметру на центральный стержень с диаметром, равным диаметру крепежных болтов, с перекрещиванием в соседних слоях намотки, формирование из отрезков проволоки армирующего жгута и обмотки его такой же, но нерастянутой спиралью, наматывание армирующего жгута с постоянным угловым шагом с обхватом центрального стержня на шаровидную заготовку, намотку с перекрещиванием в соседних слоях поверх армирующего жгута нескольких слоев той же спирали, из которой сформирована шаровидная заготовка, холодное прессование заготовки в направлении оси виброизолятора, прокалывание отверстий под сшивку колокольчиков.

Недостатком этого способа является сложность изготовления армирующего жгута и его намотки на шаровидную заготовку.

В настоящее время жгут обматывают нерастянутой спиралью. Хотя это и упрощает изготовление армирующего жгута, но ухудшает прочность сцепления спирали его обмотки со спиралями материала MP колокольчика.

Кроме того, при намотке армирующего жгута приходится в начале намотки фиксировать один из его концов на шаровидной заготовке примоткой его растянутой спиралью. Все эти операции производятся вручную.

Этот способ изготовления конусообразных упругогистерезисных элементов по технической сущности наиболее близок к предлагаемому и принят за прототип.

Поэтому ставится задача создания более простого и более пригодного для автоматизации выполнения его операций способа изготовления конусообразных армированных упругогистерезисных элементов предлагаемых виброизоляторов.

Поставленная задача решается тем, что предлагается способ изготовления упругогистерезисных элементов цельнометаллических виброизоляторов «Волчок» (ЦВВ), содержащий формирование шаровидной заготовки путем намотки проволочной спирали, растянутой до шага, равного ее диаметру на центральный стержень с диаметром, равным диаметру крепежных болтов, с перекрещиванием в соседних слоях намотки, формирование из отрезков проволоки армирующего жгута, наматывание армирующего жгута с постоянным угловым шагом с обхватом центрального стержня на шаровидную заготовку, намотку с перекрещиванием в соседних слоях поверх армирующего жгута нескольких слоев той же спирали, из которой сформирована шаровидная заготовка, холодное прессование заготовки в направлении оси виброизолятора, прокалывание отверстий под сшивку колокольчиков, отличающийся тем, что на пустотелый цилиндр наматывают кольцо из n витков проволоки, отрезают проволоку от катушки, снимают с цилиндра сформированное кольцо и сминают его так, чтобы получился армирующий жгут, состоящий из прямого участка, составленного из 2n проволок с двумя петлями по концам из n проволок с внутренним диаметром, равным диаметру центрального стержня (диаметру крепежного болта виброизолятора), свободным концом проволоки обматывают сначала часть прямого участка у одной петли, затем этим же концом проволоки у другой петли, петлю сформированного армирующего жгута надевают на центральный стержень и наматывают его с небольшим натягом, с постоянным угловым шагом, с охватом центрального стержня на шаровидную заготовку до тех пор, пока не останется конец армирующего жгута с петлей достаточной длины, чтобы с натягом по наружной поверхности шаровидной заготовки надеть петлю на центральный стержень, надевают с небольшим натягом эту петлю на центральный стержень, причем диаметр кольца из n витков проволоки определяют из условия выполнения описанного алгоритма армирования, а число n витков проволоки в кольце и число угловых шагов намотки жгута определяют из условия обеспечения прочности упругогистерезисных элементов виброизолятора на разрыв в направлении оси виброизолятора.

Предлагаемый способ изготовления упугогистерезисных элементов виброизолятора ЦВВ проще прототипа, так как в нем исключена операция обмотки армирующего жгута нерастянутой спиралью. В предлагаемом способе нужда в выполнении этой операции отпала, так как и без обмотки армирующий жгут надежно фиксируется в процессе его намотки на шаровидную заготовку и в самом готовом упругогистерезисном элементе.

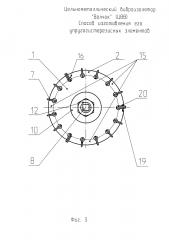

Предлагаемые конструкции виброизоляторов ЦВВ и способ изготовления их упругогистерезисных элементов поясняются фигурами. На фиг. детали, относящиеся к технологическому оборудованию, изображены тонкой сплошной линией.

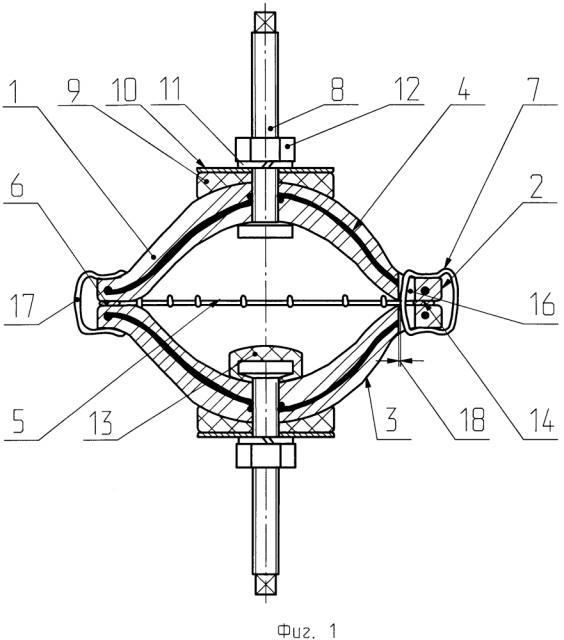

На фиг. 1 изображен продольный разрез предлагаемого виброизлятора ЦВВ.

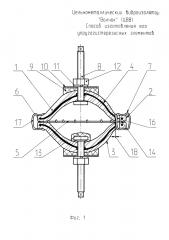

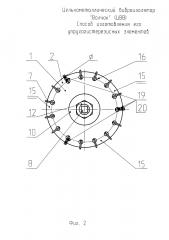

На фиг. 2 изображен вид сверху этого виброизолятора, у которого первый и последний витки скрепляющих пружин в соседних секторах жестко соединены друг с другом точечной сваркой.

На фиг. 3 изображен вид сверху виброизолятора ЦВВ, у которого отверстия, в которые ввернуты скрепляющие пружины, распределены с постоянным угловым шагом только в секторах и первый и последний виток скрепляющих пружин оставлены свободными.

На фиг. 4 изображен вид сверху виброизолятора ЦВВ, у которого первый и последний виток скрепляющих пружин оставлены свободными. В каждом секторе отверстия, в которые ввернуты скрепляющие пружины, расположены по дуге окружности с радиусом, большим расстояния от центра отверстия до оси виброизолятора.

На фиг. 5 изображен продольный разрез виброизлятора ЦВВ с коническими пружинами, размещенными во внутренней полости виброизолятора.

На фиг. 6 изображен продольный разрез виброизлятора ЦВВ с коническими пружинами, размещенными во внутренней полости виброизолятора, и неармированными упругогистерезисными элементами.

На фиг. 7 изображено формирование заготовки.

На фиг. 8 изображен вид сверху сформированной заготовки.

На фиг. 9 изображен армирующий жгут.

Предлагаемый цельнометаллический виброизолятор «Волчок» (ЦВВ) (см. фиг. 1), содержит два упругогистерезисных элемента 1, выполненных в виде колоколообразных элементов - колокольчиков, выполненных с цилиндрическим фланцем 2, плавно сопряженным с конической частью 3 колокольчиков, изготовленных путем холодного прессования из проволочного материала MP (металлорезины), армированного проволочным жгутом 4, установленных основаниями 5 на промежуточную шайбу 6, и скрепленных по периферии оснований пружинами 7, болты 8, закрепленные на колокольчиках 1 с помощью втулок 9 из материала MP, ограничительных шайб 10, упругих шайб 11 и гаек 12, и противоударную подушку из материала MP 13, закрепленную на головке одного из болтов. Упругогистерезисные элементы 1 изготовлены ниже предлагаемым способом. Промежуточная шайба 6 выполнена с наружным диаметром, немного меньшим наружного диаметра фланца 2 и с внутренним диаметром, немного большим внутреннего диаметра опорных площадок 14 колокольчиков 1. Пружины 7 (см. фиг. 2) вкручены в отдельные сектора 15 фланцев 2 колокольчиков 1, в отверстия 16, равнораспределенные по окружности по периферии фланцев 2, или только в секторах 15 (см. фиг. 3), с постоянным угловым шагом, равным угловому шагу скрепляющих пружин 7, оси которых изогнуты по дуге этой окружности. Виткам пружин прессованием в направлении оси виброизолятора придана такая форма (см. фиг. 1), что витки равнораспределенной по опорной площадке 14 колокольчиков 1 нагрузкой прижимают колокольчики друг к другу. Диаметр витков 17 пружин 7 и диаметр отверстий 16, через которые они проходят, подобраны таким образом, что после придания им заданной окончательной формы, между витками и цилиндрическими поверхностями фланцев 2 и витками 17 и стенками отверстий 16, наиболее удаленными от оси виброизолятора, имеются концентричные зазоры, и витки либо упруго упираются в стенки отверстий, ближайшие к оси виброизолятора, либо между ними и этими стенками имеется концентричный зазор 18. Первые 19 и последние 20 витки соседних пружин 7 либо скреплены друг с другом точечной сваркой (см. фиг. 2), либо оставлены свободными. Острые кромки опорных площадок 14 колокольчиков 1 (см. фиг. 1) скруглены. Втулки 9 изготовлены из материала MP с небольшой плотностью, например, γ=0,85-1,5 г/см3. Наружный диаметр плоских шайб 10 немного больше или равен наружному диаметру втулок 9. Острые кромки шайб 10 скруглены.

Предлагается также цельнометаллический виброизолятор «Волчок» (ЦВВ) (см. фиг. 4), отличающийся тем, что отверстия 16 под пружины 7 в каждом секторе 15 располагаются по дуге окружности с радиусом, большим расстояния центра отверстия от оси виброизолятора, симметрично этой оси.

Кроме того, предлагается цельнометаллический виброизолятор «Волчок» (ЦВВ), отличающийся тем, что промежуточная шайба 6 (см. фиг. 1, на фиг. она показана полностью выпрямленной), устанавливаемая между колокольчиков 1, изготовлена гофрированной из нагартованного листа из пружинной стали и полностью выпрямлена в собранном виброизоляторе, причем параметры гофра выбраны такими, что при полном выпрямлении гофров в шайбе не происходит пластических деформаций.

Предлагается также цельнометаллический виброизолятор «Волчок» (ЦВВ) (см. фиг. 5), отличающийся тем, что во внутренней полости 21 каждого колокольчика 1 размещена коническая пружина сжатия 22, закрепленная на головке болта 8. Большими основаниями пружины 22 опираются друг на друга и их опорные витки 23 сварены друг с другом точечной или роликовой сваркой.

Кроме того, предлагается также цельнометаллический виброизолятор «Волчок» (ЦВВ) (см. фиг. 6), отличающийся тем, что упругогистерезисные элементы 24 виброизолятора изготовлены из неармированного материала MP.

Предлагается способ изготовления упругогистерезисных элементов цельнометаллических виброизоляторов «Волчок» (ЦВВ) (см. фиг. 7, 8), содержащий формирование шаровидной заготовки 25 путем намотки проволочной спирали 26, растянутой до шага, равного ее диаметру на центральный стержень 27 с диаметром, равным диаметру крепежных болтов 8, с перекрещиванием в соседних слоях 28 намотки, формирование из проволоки 29 армирующего жгута 4, наматывание армирующего жгута 4 с постоянным угловым шагом с обхватом центрального стержня 27 на шаровидную заготовку 25, намотку с перекрещиванием в соседних слоях поверх армирующего жгута 4 нескольких слоев 28 той же спирали 26, из которой сформирована шаровидная заготовка 25, холодное прессование заготовки 25 в направлении оси виброизолятора, прокалывание отверстий 16 для крепления колокольчиков. Формирование армирующего жгута 4 осуществляют следующим образом: на пустотелый цилиндр наматывают кольцо из n витков проволоки 29 и отрезают проволоку от катушки. Снимают с цилиндра сформированное кольцо и сминают его так, чтобы получился армирующий жгут 4 (см. фиг. 9), состоящий из прямого участка 30, составленного из 2n проволок с двумя петлями 31 по концам из n проволок с внутренним диаметром, равным диаметру центрального стержня 27 (диаметру крепежного болта 8 виброизолятора). Свободным концом 32 проволоки 29 обматывают сначала часть 33 прямого участка 30 у одной петли 31. Затем этим же концом проволоки 29 обматывают такую же часть 33 прямого участка 30 у другой петли 31. Петлю 31 сформированного армирующего жгута 4 (см. фиг. 7 и 8) надевают на центральный стержень 27 и наматывают его с небольшим натягом, с постоянным угловым шагом, с охватом центрального стержня 27 на шаровидную заготовку 25 до тех пор пока не останется конец армирующего жгута 4 с петлей 31 достаточной длины, чтобы с натягом по наружной поверхности шаровидной заготовки 25 надеть эту петлю на центральный стержень 27. Надевают с небольшим натягом эту петлю на центральный стержень 27.

Заметим, что диаметр кольца из n витков проволоки 29 определяют из условия выполнения описанного алгоритма армирования, а число n витков проволоки в кольце и число угловых шагов намотки жгута 4 определяют из условия обеспечения прочности упругогистерезисных элементов 1 (см. фиг. 1) виброизолятора на разрыв в направлении оси виброизолятора.

Сборку цельнометаллического виброизолятора «Волчок» (ЦВВ) (см. фиг. 1) производят следующим образом.

Один из болтов 8 поступает на сборку с уже смонтированной на его головке противоударной подушкой 13. На колокольчиках 1 с помощью втулок 9, шайб 10, упругих шайб 11 и гаек 12 закрепляют болты 8. Гайки 12 затягивают до полного уплощения упругих шайб 11 и полного выбора пустот в материале MP во втулках 9 в областях, прилежащих к болтам 8. При этом за счет геометрии колокольчиков 1 и втулок 9, в свободном состоянии имеющих форму цилиндра с плоскими торцами, в областях у наружных цилиндрических поверхностей втулок плотность материала MP увеличится всего на 25-30%, за счет чего и организуется упругая заделка колокольчиков 1 на болтах 8.

Колокольчики с закрепленными на них болтами устанавливают основаниями 5 на промежуточную шайбу 6 и скрепляют пружинами 7, которые, непрерывно изготавливаясь, вращаясь и смещаясь на один угловой шаг за оборот, ввинчиваются в отверстия 16 секторов 15 колокольчиков 1.

Ввернув пружины 7, прекращают их изготовление и отрезают их.

Холодным прессованием придают виткам 17 пружин 7 требуемую форму и создают требуемую нагрузку, прижимающую колокольчики 1 к промежуточной шайбе 6.

Первый 19 и последний 20 витки соседних пружин 7 (см. фиг. 2) прижимают друг к другу и сваривают точечной сваркой, или эти витки оставляют свободными (см. фиг. 3).

Кратко опишем еще сборку цельнометаллического виброизолятора «Волчок» (ЦВВ) (см. фиг. 5).

На болты 8 надеваются конические пружины 22. На болты 8 навинчивают гайки 12 таким образом, чтобы они удерживали болты от выпадения из пружин. Устанавливают пружины 22 друг на друга и сваривают их торцовые витки 23 точечной сваркой. Свинчивают с болтов 8 гайки 12 и одевают на болты 8 колокольчики 1. Дальнейшая сборка этого виброизолятора ничем не отличается от сборки виброизолятора ЦВВ (фиг. 1).

Выполнение операций предлагаемого способа изготовления упругогистерезисных элементов цельнометаллического виброизолятора «Волчок» (ЦВВ) ясно из описания предлагаемого способа и здесь не описывается.

Преимущества предлагаемых цельнометаллического виброизолятора «Волчок» (ЦВВ) в основном описаны выше.

Кроме того, у предлагаемых виброизоляторов ЦВВ операция скрепления упругогистерезисных элементов выполняется автоматически.

Операции формирования армирующего жгута и армирования упругогистерезисных элементов у предлагаемых виброизоляторов значительно проще, чем у виброизолятора ДКА, у которого эти операции выполняются наиболее просто из всех используемых в настоящее время виброизоляторов типа ДК: ДКА, ДКУ и ДКМ за счет исключения операций обмотки армирующего жгута проволочной спиралью и фиксации перед началом армирования примотки конца жгута к шаровидной заготовке растянутой спиралью.

Использование гофрированной промежуточной шайбы, по нашему мнению, позволит получить у предлагаемых виброизоляторов более высокие УФХ, чем у виброизолятора ДКУ.

У предлагаемого виброизолятора ЦВВ (фиг. 5) конические пружины жестко соединены точечной сваркой и работают, как на сжатие, так и на растяжение, что в ряде случаев позволит использовать в конструкции этого виброизолятора неармированные упругогистерезисные элементы. У его аналога виброизолятора ДКМ конические пружины не соединены жестко друг с другом и работают только на сжатие. Поэтому в конструкции этих виброизоляторов приходиться использовать армированные упругогистерезисные элементы.

При таких же УФХ и прочности, как у виброизолятора ДКУ, лучшего по этим параметрам из виброизоляторов типа ДК, предлагаемые виброизоляторы ЦВВ существенно более проще их по конструкции и технологии изготовления. Как уже отмечалось выше, технологический процесс их изготовления может быть полностью автоматизирован, и они могут выпускаться большими сериями. При этом рыночная цена их может быть существенно снижена и окажется вполне приемлемой не только для тех областей техники, где в настоящее время применяются виброизоляторы типа ДК, но и во многих других областях техники, и, по нашему мнению, в том числе и в бытовой технике.

1. Цельнометаллический виброизолятор, содержащий два упругогистерезисных элемента, выполненных в виде колоколообразных элементов, выполненных с цилиндрическим фланцем, плавно сопряженным с конической частью колоколообразных элементов, изготовленных путем холодного прессования из неармированного или армированного проволочным жгутом проволочного материала металлорезина (MP), установленных друг на друга основаниями и скрепленных по периферии оснований, болты, закрепленные на колоколообразных элементах с помощью ограничительных шайб и гаек, и противоударную подушку из материала MP, закрепленную на головке одного из болтов, отличающийся тем, что между основаниями колоколообразных элементов установлена шайба с наружным диаметром, немного меньшим наружного диаметра фланца, и с внутренним диаметром, немного большим внутреннего диаметра опорных площадок колоколообразных элементов, и эти элементы скреплены пружинами, вкрученными в отдельные секторы их фланцев в отверстия, равнораспределенные по окружности по периферии фланцев или только в секторах, с постоянным угловым шагом, равным угловому шагу скрепляющих пружин, оси которых изогнуты по дуге этой окружности, причем виткам пружин прессованием в направлении оси виброизолятора придана такая форма, что витки равнораспределенной по опорной площадке колоколообразных элементов нагрузкой прижимают колоколообразные элементы друг к другу, диаметр витков пружин и диаметр отверстий, через которые они проходят, подобраны таким образом, что после придания им заданной окончательной формы между витками и цилиндрическими поверхностями фланцев и витками и стенками отверстий, наиболее удаленными от оси виброизолятора, имеются концентричные зазоры, и витки либо упруго упираются в стенки отверстий, ближайшие к оси виброизолятора, либо между ними и этими стенками имеется концентричный зазор, первые и последние витки соседних пружин либо скреплены друг с другом точечной сваркой, либо оставлены свободными, а острые кромки опорных площадок колокольчиков скруглены, и болты крепятся к колоколообразным элементам с помощью втулок из материала MP с небольшой плотностью, например γ=0,85-1,5 г/см3, в свободном состоянии имеющих форму цилиндра с плоскими торцами, плоских шайб с наружным диаметром, немного большим или равным наружному диаметру втулок, упругих шайб и гаек.

2. Цельнометаллический виброизолятор по п.1, отличающийся тем, что отверстия под пружины в каждом секторе располагаются по дуге окружности с радиусом, большим расстояния центра отверстия от оси виброизолятора, симметрично этой оси.

3. Цельнометаллический виброизолятор по п.2, отличающийся тем, что шайба, устанавливаемая между колоколообразными элементами, изготовлена гофрированной из нагартованного листа из пружинной стали и полностью выпрямлена в собранном виброизоляторе, причем параметры гофра выбраны такими, что при полном выпрямлении гофров в шайбе не происходит пластических деформаций.

4. Цельнометаллический виброизолятор по п.3, отличающийся тем, что во внутренней полости каждого колоколообразного элемента размещена коническая пружина сжатия, закрепленная на головке болта, большими основаниями пружины опираются друг на друга и их опорные витки сварены друг с другом точечной или роликовой сваркой.

5. Способ изготовления упругогистерезисных элементов цельнометаллических виброизоляторов, содержащий формирование шаровидной заготовки путем намотки проволочной спирали, растянутой до шага, равного ее диаметру, на центральный стержень с диаметром, равным диаметру крепежных болтов, с перекрещиванием в соседних слоях намотки, формирование из отрезков проволоки армирующего жгута, наматывание армирующего жгута с постоянным угловым шагом с обхватом центрального стержня на шаровидную заготовку, намотку с перекрещиванием в соседних слоях поверх армирующего жгута нескольких слоев той же спирали, из которой сформирована шаровидная заготовка, холодное прессование заготовки в направлении оси виброизолятора, прокалывание отверстий под сшивку колоколообразных элементов, отличающийся тем, что на пустотелый цилиндр наматывают кольцо из n витков проволоки, отрезают проволоку от катушки, снимают с цилиндра сформированное кольцо и сминают его так, чтобы получился армирующий жгут, состоящий из прямого участка, составленного из 2n проволок с двумя петлями по концам из n проволок с внутренним диаметром, равным диаметру центрального стержня, свободным концом проволоки обматывают сначала часть прямого участка у одной петли, затем этим же концом проволоки - у другой петли, петлю сформированного армирующего жгута надевают на центральный стержень и наматывают его с небольшим натягом с постоянным угловым шагом с охватом центрального стержня на шаровидную заготовку до тех пор, пока не останется конец армирующего жгута с петлей достаточной длины, чтобы с натягом по наружной поверхности шаровидной заготовки надеть петлю на центральный стержень, надевают с небольшим натягом эту петлю на центральный стержень, причем диаметр кольца из n витков проволоки определяют из условия выполнения описанного алгоритма армирования, а число n витков проволоки в кольце и число угловых шагов намотки жгута определяют из условия обеспечения прочности упругогистерезисных элементов виброизолятора на разрыв в направлении оси виброизолятора.