Способ теплового регулирования электролизеров для получения магния и хлора

Иллюстрации

Показать всеИзобретение относится к способу теплового регулирования электролизеров для получения магния и хлора. Способ включает отвод тепла от верхней части анодов путем подвода хладоагента к кессонам, при этом в качестве хладоагента используют раствор пропиленгликоля, которым заполняют систему охлаждения. Осуществляют циркулирование хладоагента в системе охлаждения с помощью насосов. Отводят нагретый хладоагент из системы охлаждения. В теплообменном аппарате охлаждают хладоагент. После охлаждения хладоагента в теплообменном аппарате измеряют электропроводность циркулирующего раствора пропиленгликоля, стабилизируют и поддерживают его значение, путем пропускания циркулирующего раствора пропиленгликоля через ионообменный фильтр. Контролируют и регулируют температуру, давление и расход хладоагента до и после охлаждения. Затем возвращают его в систему. Обепечивается увеличение срока службы металлических кессонов и коммуникаций электролизеров, снижение затрат на оборудование и материалы для системы охлаждения и снижение потерь электроэнергии. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области цветной металлургии, а именно к способу теплового регулирования электролизеров для получения магния и хлора.

Для интенсификации процесса получения магния и хлора электролизом расплавленных солей огромное значение имеет отвод тепла от электролизеров, в частности, от верхней части анодов, установленных над перекрытием в помещении цеха и выделяющих в атмосферу цеха более 50% греющей энергии, что приводит к быстрому износу анодов, к снижению срока их службы и тем самым к снижению срока службы всего электролизера (28 месяцев). Для охлаждения верхней части анодов используют в качестве хладоагента воздух (ст. Результаты испытания охлаждающего устройства на анодах промышленного электролизера. - Яловой В.Ф., Сизоненко A.M., Нуртаев А.С. и др. - Ж. Цвет. металлы. 1992, №3, стр. 40-42), воду (ст. Исследование электролизеров с верхним вводом анодов с искусственным охлаждением. - Татакин А.Н., Чесноков А.С. - Цветные металлы, №1, 2000, стр. 56-58) или пароводяную смесь (ст. Результаты испытания модели устройства для охлаждения анодов магниевого электролизера. - Яловой В.Ф., Сизоненко A.M., Николаев М.М. и др. - Ж. Цветные металлы. 1991, №6, стр. 41-42).

Известен способ теплового регулирования электролизеров и устройство для его осуществления (пат. РФ №2128733, опубл. 10.04.1999). Способ включает отвод тепла от верхней части анодов (анодных головок) путем подачи хладоагента - пароводяной смеси под избыточным давлением в систему испарительного охлаждения, поддержку оптимальной температуры электролита во всей серии электролизеров путем изменения давления в группе кессонов каждого электролизера, регулирование температуры при отклонении от оптимальной путем регулирования отвода тепла, регулирование температуры пароводяной смеси в системе испарительного охлаждения путем поддержания заданного давления, причем давление в кессоне поддерживают меньшим или равным давлению в напорном коллекторе, давление в обратном коллекторе (трубопроводы подачи и отвода хладоагента) поддерживают большим или равным давлению в барабане-сепараторе.

В установленные на верхней части анодов кессоны по полутрубам, расположенным перпендикулярно горизонтальной оси пластины, и по продольным полутрубам подают пароводяную смесь под давлением 0,6 МПа из барабана-сепаратора по напорному коллектору (трубопровод для подачи хладоагента). Подачу пароводяной смеси регулируют клапаном. При отклонении температуры электролита в ту или иную сторону от заданной клапан соответственно приоткроется или закроется, что вызовет повышение или снижение давления в кессонах, изменяя количество отводимого тепла. Через напорный коллектор (трубопровод отвода хладоагента) пароводяную смесь отводят в бак-сепаратор, где ее разделяют на пар и воду. Давление в барабане-сепараторе составляет 0,5 МПа.

Недостатком данного способа теплового регулирования электролизеров является то, что для охлаждения в качестве хладоагента используют пароводяную смесь, полученную в барабане-сепараторе, которую после циркуляции в замкнутом контуре разделяют на пар и воду в баке-сепараторе. Данная система не обеспечивает значительного охлаждения анодных головок, так как температура пароводяной смеси составляет 158°С, в системе не предусмотрен теплообменный аппарат для охлаждения пароводяной смеси, а бак-сепаратор предназначен для отделения пара от воды. Кроме того, в системе необходимо поддерживать постоянное высокое давление, которое трудно подвергается регулированию и приводит к нарушению технологического режима работы электролизера и нарушению техники безопасности. Данный способ трудно реализовать в промышленном процессе и он не нашел широкого применения для теплового регулирования электролизеров.

Известен электролитический способ получения магния и хлора электролизом расплавленных солей (пат. РФ №2293801, опубл. 20.02.2007). В способе в качестве хладоагента для охлаждения верхней части анодов используют воду. Способ включает подачу расплавленного хлормагниевого сырья в сборную ячейку и электролиз в электролизере с верхним вводом графитированных анодов с медными токоподводящими шинами. Тепловое регулирование электролизера осуществляют путем отбора тепла от медных шин водой при ее циркуляции в трубах системы водяного охлаждения, объединенной в замкнутый гидравлический контур. Трубы в системе охлаждения выполняют медными и прикрепляют их непосредственно к анодным шинам, температуру воды в замкнутом контуре поддерживают в пределах 20-100°С, по мере срабатывания анодов температуру понижают.

Недостатком данного способа является то, что использование в качестве теплоносителя воды приводит к большим потерям электрического тока из-за высокой электропроводности воды при прохождении через коммуникации. Кроме того, вода содержит высокие концентрации растворенных в ней газов и солей, что приводит к быстрому зарастанию труб и кессонов солевыми отложениями, снижая срок службы кессонов и коммуникаций, а также всего электролизера в целом. А в зимний период времени создается риск разгерметизации системы охлаждения вследствие замораживания охлаждающих трубок с последующей остановкой системы.

Известен электролитический способ получения магния и хлора электролизом расплавленных солей (пат. РФ №2476625, опубл. 27.07.2011), по количеству общих признаков принятый за ближайший аналог-прототип. Тепловое регулирование электролизера осуществляют путем отвода тепла от верхней части анодов с помощью кессонов хладоагентом. В качестве хладоагента для охлаждения верхней части анодов используют дистиллированную воду. Хлодоагент первоначально подают в общий циркуляционный контур группы электролизеров и заполняют им систему в виде дистиллятора с баком-конденсатором - линии подвода хладоагента - теплообменного аппарата - линии отвода хладоагента. Затем к общему циркуляционному контуру подключают замкнутый контур каждого электролизера и хладоагент циркулируют в общем циркуляционном контуре и в замкнутом контуре, поддерживая общий расход хладоагента в кессонах, равным 18-22 м3/час. Хладоагент последовательно пропускают по каждой полутрубе кессона снизу вверх сначала с одной стороны верхней части анода, затем сверху вниз по другой стороне верхней части анода и выводят в замкнутый контур.

Недостатком данного способа является то, что использование в качестве теплоносителя дистиллированной воды при отрицательных температурах окружающего воздуха создает риск выхода из строя теплообменных аппаратов вследствие разгерметизации охлаждающих медных трубок и утечки охлаждающей жидкости.

Технический результат направлен на устранение недостатков прототипа и позволяет повысить срок службы металлических кессонов и коммуникаций электролизеров, снизить затраты на оборудование и материалы для системы водяного охлаждения, снизить потери электроэнергии.

Технический результат достигается тем, что в способе теплового регулирования электролизеров для получения магния и хлора, включающем отвод тепла от верхней части анодов путем подвода хладоагента к кессонам, циркуляцию хладоагента в системе охлаждения с помощью насосов, отвод нагретого хладоагента из системы охлаждения, охлаждение хладоагента в теплообменном аппарате, контроль и регулирование температуры, давления и расхода хладоагента до и после охлаждения, возврат его в систему, новым является то, что в качестве хладоагента используют раствор пропиленгликоля, которым заполняют систему охлаждения, а после охлаждения хладоагента в теплообменном аппарате измеряют электропроводность циркулирующего раствора пропиленгликоля, стабилизируют и поддерживают его значение путем пропускания циркулирующего раствора пропиленгликоля через ионообменный фильтр.

Кроме того, концентрацию раствора пропиленгликоля в системе охлаждения поддерживают равной 10-60 масс. %.

Кроме того, электропроводность циркулирующего раствора пропиленгликоля в системе охлаждения поддерживают 9-20 мкСм/см.

Кроме того, систему охлаждения периодически пополняют раствором пропиленгликоля из подпиточного бака.

Предложенное техническое решение, предусматривающее использование в качестве хладоагента раствора пропиленгликоля, концентрацией, равной 10-60 масс. %, которым заполняют систему охлаждения, позволяет исключить разгерметизацию охлаждающих медных трубок при отрицательных температурах окружающего воздуха за счет исключения замерзания раствора пропиленгликоля в охлаждающих трубках (температура замерзания (застывания) -60°С) и тем самым и исключением остановки системы, повысить срок службы кессонов и трубопроводной арматуры.

Пропускание циркулирующего раствора пропиленгликоля через ионообменный фильтр позволяет поддерживать значение электропроводности 9-20 мкСм/см, что позволяет оптимизировать подачу хладоагента в кессоны, повысить теплосъем с верхней части анодов и снизить потери электроэнергии.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в пунктах формулы изобретения способа теплового регулирования электролизеров для получения магния и хлора. Следовательно, заявленное изобретение соответствует условию "новизна"

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В результате поиска не было обнаружено новых источников и заявленные объекты не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

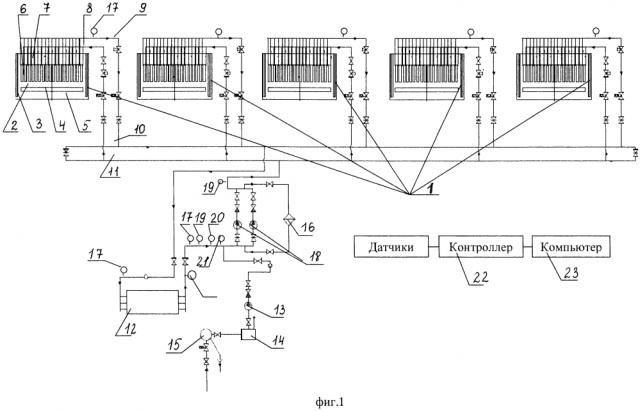

Сущность изобретения поясняется чертежом, на котором представлено технологическое оборудование для осуществления способа теплового регулирования электролизеров для получения магния и хлора.

На фиг. 1 показано технологическое оборудование для осуществления способа теплового регулирования электролизеров для получения магния и хлора.

Технологическое оборудование содержит группу однорядных электролизеров 1, включающую пять электролизеров. Каждый электролизер 2 состоит из футерованной емкости 3, разделенной перегородкой (на чертеже не указана) на сборную ячейку 4 и электролитические отделения 5, в которых установлены катоды (на чертеже не указаны) и аноды 6, сверху через перекрытие на верхней части анодов 6 установлены с двух сторон кессоны 7, соединенные с трубопроводом 8 для подвода хладоагента в кессон 7 и с трубопроводом 9 для отвода нагретого хладоагента из кессона 7. Два кессона 7 с трубопроводами для подвода и отвода хладоагента образуют замкнутый контур 10, присоединенный к общему циркуляционному контуру 11, теплообменный аппарат 12, подпиточный насос 13, подпиточный бак 14, дистиллятор 15, ионообменный фильтр 16, циркуляционный насос 18. На трубопроводах установлены датчики температуры 17, датчики давления 19, датчики плотности 20, датчики электропроводности 21, показания которых через контроллеры 22 фиксируют в компьютере 23.

Промышленную применимость предлагаемого изобретения подтверждает следующий пример работы способа теплового регулирования электролизеров для получения магния и хлора.

В качестве хладоагента используют раствор пропиленгликоля. Предварительно подготавливают раствор пропиленгликоля концентрацией, равной 10-60 масс. %. Для этого подготавливают предварительно дистиллированную воду по ГОСТ 6709 с массовой концентрацией растворенного кислорода не более 0,035 мг/дм3, твердого осадка не более 5 мг/дм и электропроводностью не более 5 мкСм/см в дистилляторе 15 типа ДЭ-140 производительностью 140 дм3/час. Для этого артезианскую воду из общецеховой линии подают в дистиллятор 15, нагревают до кипения, пары воды поднимаются вверх и конденсируются. Конденсат накапливается в подпиточном баке 14 емкостью 1,5 м3 при температуре 65°С. В подпиточный бак 14 подают 600 л 100%-ного пропиленгликоля (ТУ 2422-069-05766801 высший сорт, марка А) и смешивают с дистиллированной водой в количестве 900 л. Из подпиточного бака 14 полученный раствор пропиленгликоля подают в общий циркуляционный контур 11 с помощью подпиточного насоса 13 циркуляционного типа CRN1-5 по трубопроводу 8 для подвода хладоагента, откуда его подают в теплообменный аппарат 12 типа ALFA V. При нормальной работе системы охлаждения постоянно идет убыль циркулирующего раствора пропиленгликоля, которую периодически восполняют из подпиточного бака 14 автоматическим включением и выключением подпиточного насоса 13.

Группа электролизеров 1 для получения магния и хлора состоит из пяти электролизеров 2 с фронтальной сборной 4 ячейкой на силу тока 230 кА с удельным расходом постоянного тока 13,2-13,6 кВт/кг магния. В качестве сырья используют хлорид магния с процесса получения губчатого титана, который является побочным продуктом реакции восстановления тетрахлорида титана магнием в аппарате восстановления. Хлорид магния сливают в процессе восстановления из аппарата восстановления и перевозят в вакуум-ковше к электролизерам для получения магния и хлора электролизом расплавленных солей. Массовая доля хлорида магния в рабочем расплавленном электролите электролизера в пусковой период от 10 мас. %, в рабочем режиме до 15 мас. %. В сборную ячейку 4 устанавливают электроды переменного тока, заливают расплав хлоридов металлов - электролит с массовой долей хлорида магния 10 масс. %, включают постоянный ток электролизной серии и разогревают электролит до температуры 665°С. Под воздействием электрического тока хлорид магния разлагается на магний и хлор, в процессе электролиза осуществляют постоянную циркуляцию электролита из электролитических отделений 5 в сборную ячейку 4 по переточным окнам перегородки. Установленная над перекрытием на анодных головках пара кессонов 7, стянутая вместе медной ошиновкой, отбирает тепло от поверхности анодной головки через медную шину и плоскую стенку, снижая температуру анодных головок.

При протекании через кессоны 7 раствор пропиленгилколя отбирает тепло от стенок кессона 7, нагревается. Нагретый до температуры 70°С циркулирующий раствор пропиленгликоля из кессонов 7 поступает по трубопроводу 9 отвода нагретого хладоагента в теплообменный аппарат 12 типа ALFA V, где он охлаждается пропусканием через оребренные трубы воздушного потока до температуры 50°С. Контроль температуры осуществляют по датчикам температуры 17 типа термопреобразователя сопротивления ТСМУ-3224, которые установлены на трубопроводе 9 отвода нагретого раствора пропиленглюколя и на трубопроводе общего циркуляционного 11 контура перед теплообменным аппаратом 12 и после него. Температуру стабилизируют и поддерживают ее значение с помощью изменения подачи охладителя, например воздуха, в теплообменный аппарат 12, регистрируют значение в компьютере 23, сравнивают значения с показаниями датчиков и при отклонении от заданного значения с помощью контроллеров 22 включают или отключают вентиляторы подачи воздуха в теплообменном аппарате 12.

После охлаждения хладоагента в теплообменном аппарате 12 осуществляют контроль плотности и температуры циркулирующего раствора пропиленгликоля по датчикам плотности 20, плотномер типа CDM100M, и по датчикам температуры 17 типа термопреобразователя сопротивления ТСМУ-3224, которые установлены на трубопроводе общего циркуляционного контура 11 после теплообменного аппарата 12. Значения плотности и температуры регистрируются в компьютере 23. По измеренным значениям плотности и температуры циркулирующего раствора пропиленгликоля (после теплообменного аппарата) определяют показатель концентрации с записью и выводом на монитор компьютера 23 в виде трендов. Поддерживают значение концентрации циркулирующего раствора пропиленгликоля равное 10-60 масс. % с помощью периодического восполнения системы охлаждения раствором пропиленгилколя из подпиточного бака 14 автоматическим включением и выключением подпиточного насоса 13.

После охлаждения хладоагента в теплообменном аппарате 9 осуществляют контроль электропроводности циркулирующего раствора пропиленгликоля по датчикам электропроводности 21 типа МАРК-602Т, которые установлены на трубопроводе общего циркуляционного контура 11 после теплообменного аппарата 12. Электропроводность циркулирующего раствора пропиленгликоля стабилизируют и поддерживают ее значение 9-20 мкСм/см с помощью пропускания циркулирующего раствора пропиленгликоля через ионнообменный фильтр 16, например TULSION ZT-106, регистрируют значение в компьютере 23, сравнивают значение с показаниями датчиков электропроводности 21 и при отклонении от заданного значения с помощью контроллеров 22 открывают задвижки перед ионообменным фильтром 16 и часть (5%) циркулирующего раствора пропиленгликоля пропускают через ионообменный фильтр 16. После ионообменного фильтра 16 циркулирующий раствор пропиленгликоля возвращается в систему охлаждения.

Таким образом, предложенный способ теплового регулирования электролизеров для получения магния и хлора позволяет значительно увеличить срок службы металлических кессонов и коммуникаций электролизеров, снизить затраты на оборудование и материалы для системы охлаждения, снизить потери электроэнергии.

1. Способ теплового регулирования электролизеров для получения магния и хлора, включающий отвод тепла от верхней части анодов путем подвода хладоагента к кессонам, циркуляцию хладоагента в системе охлаждения с помощью насосов, отвод нагретого хладоагента из системы охлаждения, охлаждение хладоагента в теплообменном аппарате, контроль и регулирование температуры, давления и расхода хладоагента до и после охлаждения с возвратом его в систему, отличающийся тем, что в качестве хладоагента для заполнения системы охлаждения используют раствор пропиленгликоля, с поддержанием его концентрации в системе охлаждения, равной 10-60 мас. %, а после охлаждения хладоагента в теплообменном аппарате измеряют электропроводность циркулирующего раствора пропиленгликоля и поддерживают ее равной 9-20 мкСм/см путем пропускания циркулирующего раствора пропиленгликоля через ионообменный фильтр.

2. Способ по п. 1, отличающийся тем, что систему охлаждения периодически пополняют раствором пропиленгликоля из подпиточного бака.