Упаковочный ламинированный материал, способ его изготовления и упаковочный контейнер, изготовленный из упаковочного ламинированного материала

Иллюстрации

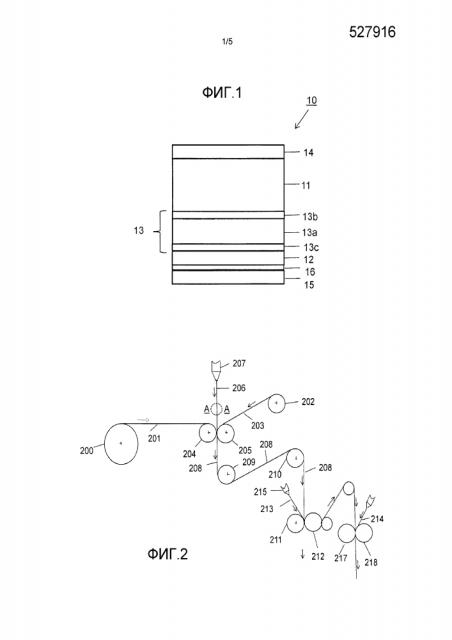

Показать всеИзобретение относится к ламинированным материалам для упаковки чувствительных к кислороду пищевых продуктов, таких как молоко, сок, вино, кулинарное масло, и касается упаковочного ламинированного материала, способа его изготовления и упаковочного контейнера. Упаковочный ламинированный материал содержит бумажный или картонный слой и слой, служащий в качестве газобарьера и состоящий из материала с газобарьерными свойствами, в частности кислорода. Слой, служащий в качестве газобарьера, прикреплен к бумажному или картонному слою ламинирующим слоем, содержащем центральный слой полимера и наружные слои из адгезивного вещества на обеих сторонах полимерного слоя. Упаковочный ламинированный материал также содержит наружные непроницаемые для жидкости покрытия на обеих сторонах бумажного или картонного слоя. Изобретение обеспечивает создание упаковочного материала для хранения чувствительного к кислороду жидкого пищевого продукта без использования в технологии вредных для здоровья веществ, который изготавливают посредством сгибания и запечатывания свариванием упаковочного ламинированного материала. 3 н. и 14 з.п. ф-лы, 9 ил., 2 табл., 3 пр.

Реферат

Область техники

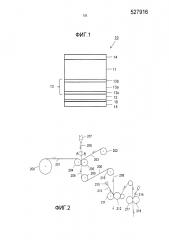

Изобретение относится к способу изготовления упаковочного ламинированного материала, содержащего бумажный или картонный слой и слой, служащий в качестве газобарьера, причем указанные слои прикреплены друг к другу ламинирующим слоем; при этом полотно материала с газобарьерными свойствами сводят вместе с бумажным или картонным полотном; и полотна, сведенные вместе, направляют через зазор между двумя смежными вращаемыми цилиндрами и в это же время между полотнами наносят ламинирующий материал для постоянного скрепления полотен друг с другом.

Изобретение также относится к упаковочному ламинированному материалу, содержащему бумажный или картонный слой и слой, служащий в качестве газобарьера, где эти слои прикреплены друг к другу ламинирующим слоем.

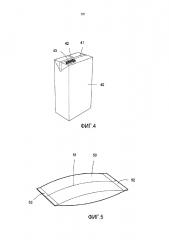

Кроме того, изобретение относится к упаковочному контейнеру для пищевых продуктов, изготовленному посредством сгибания упаковочного ламинированного материала.

Уровень техники

Известный упаковочный ламинированный материал типа, описанного выше, обычно содержит бумажный или картонный слой и наружные, непроницаемые для жидкости покрытия из полиэтилена (ПЭ), предпочтительно - из полиэтилена низкой плотности (ПЭНП). Для придания упаковочному ламинированному материалу газобарьерных свойств, в частности, по кислороду упаковочный ламинированный материал дополнительно содержит по меньшей мере один дополнительный слой материала, с помощью которого обеспечивают такие газобарьерные свойства и который прикреплен к бумажному или картонному слою ламинирующим слоем, предпочтительно - полиэтилена низкой плотности (ПЭНП). Примерами материалов для изготовления дополнительного слоя такого типа могут служить слой или пленка, содержащие полимер с присущими ему газобарьерными свойствами, например coполимер этилена и винилового спирта (ЭВС) или полиамид (ПА); или предварительно изготовленная пленка, покрытая слоем пленки в жидком состоянии, или осажденной под вакуумом, или осажденной в парообразном состоянии, обладающей соответствующими газобарьерными свойствами, препятствующими не только проникновению газов, но также ароматических веществ и водяного пара. Общим примером предварительно изготовленных пленок с покрытием такого типа являются ориентированные пленки из сложного полиэфира, например, полиэтилентерефталата (ПЭТФ) или полипропилена (ПП), с металлизированным слоем или слоем, покрытым посредством плазменного осаждения пара. Обычно используют алюминиевую фольгу, которая, помимо того что она обладает очень хорошими барьерными свойствами против газов, в частности кислорода, также обладает благоприятным свойством, заключающимся в обеспечении возможности запечатывания свариванием упаковочного ламинированного материала посредством индукционного запечатывания, являющегося быстрым, простым и эффективным способом запечатывания свариванием.

Известный упаковочный ламинированный материал обычно изготавливают из бумажного или картонного полотна, которое сматывают с рулона, и в это же время сматывают алюминиевое полотно с соответствующего рулона. Два сматываемых полотна сводят вместе и оба направляют через зазор между двумя смежными вращаемыми цилиндрами и в это же время ламинирующий материал, обычно - полиэтилен низкой плотности (ПЭНП), наносят между полотнами для постоянного прикрепления алюминиевого полотна к бумажному или картонному полотну. Затем бумажное или картонное полотно обеспечивают на обеих сторонах непроницаемыми для жидкости покрытиями из полиэтилена, обычно - из полиэтилена низкой плотности (ПЭНП), после чего готовый упаковочный ламинированный материал наматывают в рулоны для последующей транспортировки и переработки.

Из упаковочного ламинированного материала изготавливают упаковочные контейнеры со стабильными размерами одноразового использования с помощью высокоэффективных фасовочных машин такого типа, на которых формируют, заполняют и запечатывают готовые упаковки из полотна или из предварительно изготовленных заготовок из упаковочного ламинированного материала.

Например, из полотна упаковочного ламинированного материала изготавливают упаковочные контейнеры посредством использования процесса, в котором полотно сначала сворачивают в трубку посредством постоянного соединения друг с другом обоих продольных краев полотна в виде шва внахлест посредством сплавления вместе обращенных друг к другу пластиковых слоев полотна. Трубку заполняют пищевым продуктом, о котором идет речь, например молоком или соком, и делят на смежные подушкообразные упаковочные емкости посредством выполнения повторяемых операций прессования и запечатывания свариванием трубки в поперечном направлении относительно продольного направления трубки, ниже уровня продукта в трубке. Подушкообразные упаковочные емкости отделяют друг от друга посредством разрезания поперечных запечатанных зон, и им придают окончательную требуемую геометрическую форму, обычно - форму, подобную кирпичу, посредством по меньшей мере одной дополнительной операции формирования и запечатывания свариванием.

Использование упаковочного ламинированного материала известного типа обеспечивает возможность изготовления упаковочных контейнеров со стабильными размерами, совместимых с продуктом и дружественных по отношению к покупателю, и содержащих чувствительный к кислороду жидкий пищевой продукт, например, молоко, сок, вино и кулинарное масло, но тем не менее ассоциирующихся с недостатками с точки зрения отношения к окружающей среде, а также технологии обработки.

Например, полиэтилен низкой плотности (ПЭНП), используемый для прикрепления алюминиевой фольги к бумажному или картонному слою, является неполярным полимером, который не обладает достаточным количеством естественных мест крепления для прикрепления к соответствующим местам крепления на поверхности алюминиевой фольги. Таким образом, согласно известному способу функциональные места крепления должны быть созданы искусственно. На практике это осуществляют посредством процесса, в котором полиэтилен низкой плотности (ПЭНП) наносят между бумажным или картонным полотном и алюминиевым полотном посредством экструзии при более высокой температуре (в этом случае - при температуре приблизительно составляющей 330°C), чем температура (приблизительно 300°C), которую обычно используют для экструзии покрытия из полиэтилена низкой плотности, и в это же время добавляют oзон для инициирования реакции окисления и образования полярных групп, включающих свободные группы карбоновой кислоты, посредством которых полиэтилен низкой плотности (ПЭНП) может прикрепляться к активным местам крепления на поверхности алюминиевой фольги. Экструзия при повышенной температуре (приблизительно 330°C) ведет к повышенному потреблению энергии и, следовательно, к повышенному выделению в окружающую среду вредных парниковых газов («следов углерода»).

Экструзия полиэтилена низкой плотности (ПЭНП) при повышенной температуре (приблизительно 330°C), как в известном способе, вызывает реакции разложения молекул полиэтилена посредством разрыва цепи и реакции образования поперечных связей. После того, как эти реакции реально начались, они могут развиваться до такой степени, что требуемая способность полимера поддержания постоянной прочности скрепления между алюминиевой фольгой и бумажным или картонным слоем теряется, и механическая прочность, таким образом, также теряется.

Oзон, который обычно используют в качестве вещества для активации окисления и сцепления, сам является газом, вредным для здоровья и для окружающей среды, и с ним следует обращаться с большой осторожностью для предотвращения утечки газа.

Таким образом, существует потребность в создании упаковочного ламинированного материала упомянутого в вводной части типа, без проблем и недостатков, ассоциирующихся с известной технологией, описанной выше.

Таким образом, задачей изобретения является создание упаковочного ламинированного материала, отвечающего этим требованиям.

Другой задачей является создание способа такого типа, который описан в вводной части, но который, в противоположность известному способу, можно осуществлять без необязательного чрезмерного потребления энергии и без использования веществ, вредных для здоровья и для окружающей среды, для достижения и поддержания постоянного функционального скрепления между газобарьерным слоем и бумажным или картонным слоем упаковочного ламинированного материала.

Дополнительной задачей является создание упаковочного ламинированного материала для изготовления упаковочного контейнера для чувствительного к кислороду жидкого пищевого продукта, изготавливаемого посредством сгибания и запечатывания свариванием упаковочного ламинированного материала.

Еще одной задачей является создание упаковочного контейнера, который можно использовать для хранения чувствительного к кислороду жидкого пищевого продукта и который можно изготавливать посредством сгибания и запечатывания свариванием упаковочного ламинированного материала.

Сущность изобретения

Согласно одному аспект изобретения создан способ изготовления упаковочного ламинированного материала, содержащего: бумажный или картонный слой и слой, служащий в качестве газобарьера, где последний прикрепляют к бумажному или картонному слою с помощью ламинирующего слоя, и согласно этому способу полотно материала с газобарьерными свойствами в частности, кислорода, сводят вместе с бумажным или картонным полотном; и полотна, сведенные вместе, направляют через зазор между двумя смежными вращаемыми цилиндрами, и в это же время между полотнами наносят ламинирующий материал для постоянного скрепления полотен друг с другом. Способ отличается тем, что ламинирующий материал содержит центральный полимерный слой, который, на одной поверхности содержит первый наружный слой из первого адгезивного полимера со способностью прикрепления к бумажному или картонному полотну, а на его другой поверхности содержит второй наружный слой из второго адгезивного полимера со способностью прикрепления к полотну материала, служащего в качестве газобарьера; и тем, что ламинирующий материал наносят с его первым слоем адгезивного полимера в контакте с бумажным или картонным полотном, и с его вторым слоем адгезивного полимера - в контакте с полотном материала, служащего в качестве газобарьера.

Факт того, что в способе по изобретению ламинирующий материал, служащий в качестве ламинирующего слоя, содержит наружные слои адгезивных полимеров, которые с самого начала содержат активные места прикрепления к их соответствующим смежным полотнам, нет потребности в каких-либо дополнительных мерах или добавках для достижения требуемого скрепления между этими слоями. Способ по изобретению можно, таким образом, осуществлять без применения повышенной температуры и чрезмерного потребления энергии при использовании ламинирующего материала, и без использования способов или веществ, вредных для здоровья и для окружающей среды, например, обработки озоном.

Ламинирующий материал, служащий в качестве ламинирующего слоя, наносят посредством использования процесса экструзии, применяя имеющееся на рынке экструзионное оборудование, с помощью которого слои, включаемые в ламинирующий слой, экструдируют вместе друг с другом посредством коэкструзии. Применение способа по изобретению также обеспечивает возможность улучшения механических свойств упаковочного ламинированного материала, посредством использования ламинирующего материала в центральном слое с более высокой механической прочностью, по различным аспектам, и для оптимизации их относительно толщины (поверхностной плотности) слоев материалов, включенных в ламинирующий материал. Тонкие слои полимеров, например, имеющие удельный вес 2-6 г/м2, 2-5 г/м2, 3-4 г/м2, могут быть получены только при использовании устойчивого способа формирования покрытия, при котором расплавленные слои экструдируют вместе, а не в виде отдельно экструдируемых слоев.

Тогда как выбор ламинирующего материала в известном способе был ограничен полиэтиленом низкой плотности (ПЭНП) по соображениям экономии и технологии обработки, способ по изобретению обладает повышенной гибкостью и свободой выбора подходящего ламинирующего материала. Например, центральный полимерный слой в ламинирующем материале может быть выбран несмотря на его собственную способность прикрепления к окружающим материалам в виде бумаги или картона и газового барьера, и, если это желательно, он может быть выбран в соответствии с другими параметрами, например требуемыми механическими свойствами, готового упаковочного ламинированного материала.

Согласно одному варианту выполнения изобретения центральный полимерный слой в ламинирующем материале содержит полиолефин. Согласно одному варианту выполнения изобретения центральный полимерный слой в ламинирующем материале содержит полиэтилен. В группе полиэтиленов свойства центрального слоя можно варьировать и проектировать для получения различных конечных свойств в упаковочном ламинированном материале. В зависимости от того, что требуется от готового упаковочного ламинированного материала в отношении различных механических свойств, например, сопротивления на разрыв, сопротивления прокалыванию и долговечности, возможно, по изобретению, чтобы ламинирующий материал и адгезивный полимер были соединены и чтобы их свойства можно было варьировать в контексте подходящих свойств при формировании экструдируемых покрытий и ламинирования с использованием экструдирования. Варианты исполнения ламинирующего материала для получения требуемого типа упаковочного ламинированного материала для напитков и жидкостей, таким образом, находят в большой степени в группе полиэтиленовых полимеров. Эта группа, таким образом, также включает coполимеры этилена и других альфа-олефиновых мономеров, которые, конечно, включают, например, линейные полиэтилены низкой плотности (ЛПЭНП); полиэтилены очень низкой плотности (ПЭОНП); полиэтилены ультранизкой плотности (ПЭУНП); а также coполимеры этилена и пропилена в различных соотношениях, например, так называемые пластомеры или эластомеры типа веществ, продаваемых на рынке компанией Dow под названиями «Engage» и «Affinity», а также терполимеры мономеров этилена, пропилена и альфа-олефина, обладающие свойствами, подобными свойствам полиэтилена.

Примеры полимеров, с помощью которых можно способствовать улучшению различных механических свойств, включают так называемые линейные полимеры, например, линейные полиолефины, например, полиэтилен высокой плотности (ПЭВП); полиэтилен средней плотности (ПЭСП); линейный полиэтилен низкой плотности (ЛПЭНП); полиэтилены очень низкой плотности (ПЭОНП); полиэтилены ультранизкой плотности (ПЭУНП), изготовленные с применением обычных катализаторов или с использованием так называемых катализаторов с единым центром полимеризации, или катализаторов с ограниченной геометрией, включая так называемые металлоцены-ЛПЭНП (m-ЛПЭНП); гомоcoполимер полипропилена (ПП) и линейные coполимеры полипропилена с этиленом. Полиэтилен очень низкой плотности (ПЭОНП) и полиэтилен ультранизкой плотности (ПЭУНП) являются примерами субкатегорий в категории линейных полиэтиленов низкой плотности. Под линейными полимерами понимают полимеры, имеющие более линейную молекулярную структуру, чем ПЭНП, т.е. содержащие меньше ответвлений в виде длинных цепей. В зависимости от типа и количества coмономеров, эти полимеры обычно обладают большей долговечностью в нескольких отношениях. В зависимости от того, что требуется от готового упаковочного ламинированного материала в отношении различных механических свойств, например, сопротивление на разрыв, сопротивление прокалыванию и долговечность, возможно, по изобретению, чтобы ламинирующий материал и адгезивный полимер были соединены, и чтобы их свойства можно было варьировать в контексте подходящих свойств при формировании экструдируемых покрытий и ламинирования с использованием экструдирования. Варианты ламинирующего материала для получения требуемого типа упаковочного ламинированного материала для напитков и жидкостей находят в группе полиэтиленовых полимеров, например, полимеров, выбираемых из группы, включающей: полиэтилен низкой плотности (ПЭНП); полиэтилен высокой плотности (ПЭВП); полиэтилен средней плотности (ПЭСП); линейный полиэтилен низкой плотности (ЛПЭНП); полиэтилены очень низкой плотности (ПЭОНП); полиэтилены ультранизкой плотности (ПЭУНП), изготовленные с применением обычных катализаторов или с использованием так называемых катализаторов с единым центром полимеризации или катализаторов с ограниченной геометрией, включая так называемые металлоцены-ЛПЭНП (m-ЛПЭНП), и смеси из двух или более этих полимеров.

Согласно одному варианту выполнения изобретения полимер в ламинирующем материале в способе по изобретению является полиэтиленом низкой плотности (ПЭНП), который может быть изготовлен либо посредством реакции полимеризации в автоклавном реакторе, либо посредством реакции полимеризации в трубчатом реакторе. Согласно одному варианту выполнения изобретения ламинирующий материал может быть смесью ПЭНП, изготовленного посредством реакции полимеризации в автоклавном реакторе, и ПЭНП, изготовленного посредством реакции полимеризации в трубчатом реакторе. В некоторых случаях полиэтилен низкой плотности, изготовленный посредством реакции полимеризации в автоклавном реакторе, является предпочтительным для изготовления упаковочного материала для последующего изготовления упаковочного контейнера. В некоторых случаях полиэтилен низкой плотности, изготовленный посредством реакции полимеризации в трубчатом реакторе, является предпочтительным для изготовления упаковочного материала, для последующего изготовления упаковочного контейнера. Полиэтилен низкой плотности (ПЭНП), изготовленный посредством полимеризации в автоклавном реакторе, можно экструдировать обычным способом без серьезных краевых эффектов в виде так называемого сужения, но он обладает худшими свойствами вытекания, т.е. по сравнению с другими упомянутыми выше полиэтиленовыми материалами он обладает более высокой эластичностью расплава при тех же условиях обработки. Он обычно обладает широким диапазоном распределения молекулярной массы и содержит много ответвлений в виде длинных цепей в его молекулярной структуре.

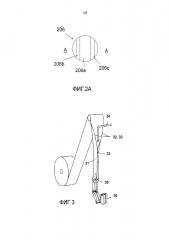

Под сужением понимают стягивание внутрь по краям занавеса из расплава экструдируемого полимера, происходящее между выходом фильеры экструдера и первой точкой контакта занавеса с движущимся полотном материала, который надлежит покрыть полимером. Теплая, экструдируемая, расплавленная пленка усаживается таким образом, что ее ширина уменьшается на пути между фильерой и зазором между охлаждающими валами. В то же время краевые зоны занавеса из расплава утолщаются. Для преодоления этой проблемы, теплый занавес часто экструдируют большей ширины, чем полотно, которое надлежит покрыть, для уменьшения стоимости непокрытой подложки материала, которая часто является более дорогой, чем экструдируемый полимер. Краевые отходы, образующиеся при этом, состоят только из экструдируемого материала, который может быть отрезан и повторно переработан. Это явление представлено схематически на Фиг.7, где показан занавес 71 из расплава, который на выходе 72 из фильеры имеет ту же ширину, что и полотно 73, которое надлежит покрыть, но который затем усаживается (74) таким образом, что краевые зоны 75, 76 полотна остаются непокрытыми. Ширина краевых зон представляет меру сужения в миллиметрах, и ее обычно определяют, как суммарную непокрытую ширину обоих краев. Термин «свойства вытекания» обозначает способность экструдируемого занавеса из расплава сохранять сплошность, без обрывов или разрывов в завесе расплава при его выходе с высоким ускорением вниз от выхода полотна из фильеры экструдера к зазору между валами. Эти свойства расплава полимера зависят от соотношения между его вязкостью и эластичностью, и могу быть определены, в общем, термином «эластичность расплава». Это соотношение является результатом ряда характеристик полимера, в основном - распределением молекулярной массы и ответвлениями в виде длинных цепей.

Согласно одному варианту выполнения изобретения ПЭНП, изготовленный в автоклавном реакторе, с индексом расплава (ИР), составляющим 4-10 г/10 мин, измеренным согласно стандарту ISO 1133 при 2,16 кг и температуре 190°C, может быть благоприятным образом соединен со адгезивными слоями из адгезивного полимера с индексом расплава ИР, составляющим 4-10 г/10 мин. Согласно одному варианту выполнения изобретения ПЭНП, изготовленный в автоклавном реакторе, с индексом расплава ИР, составляющим 4-10 г/10 мин, измеренным согласно стандарту ISO 1133 при 2,16 кг и температуре 190°C, может быть благоприятным образом соединен со адгезивными слоями из адгезивного полимера с индексом расплава ИР, составляющим 10-20 г/10 мин (ISO – Международная организация по стандартизации). Согласно одному варианту выполнения изобретения ПЭНП, изготовленный в автоклавном реакторе, с индексом расплава ИР, составляющим 10-20 г/10 мин, при 2,16 кг и температуре 190°C, может быть благоприятным образом соединен со адгезивными слоями из адгезивного полимера с индексом расплава ИР, составляющим 4-10 г/10 мин.

С другой стороны, полиэтилен низкой плотности (ПЭНП), изготовленный посредством полимеризации в трубчатом реакторе, значительно более чувствителен к негативным краевым эффекта в виде сужения во время обычной экструзии, чем полиэтилен низкой плотности (ПЭНП), изготовленный посредством полимеризации в автоклавном реакторе, и его поэтому невозможно экструдировать без заметного сужения, в результате чего имеют место отходы материала с краев полотна и, следовательно, - повышенная стоимость. ПЭНП, изготовленный с использованием трубчатого реактора, также содержит ответвления в виде длинных цепей, но он не содержит достаточной доли молекул с высокой молекулярной массой, как ПЭНП, изготовленный в автоклавном реакторе, что можно видеть в качестве «хвоста» или «дополнительной высоты» на конце кривой распределения молекулярной массы ПЭНП, изготовленного в автоклавном реакторе. ПЭНП, изготовленный с использованием трубчатого реактора, обычно обладает более низкой эластичностью расплава, чем ПЭНП, изготовленный в автоклавном реакторе.

В способе по изобретению ПЭНП, изготовленный в трубчатом реакторе, можно, несмотря на это, укладывать с относительно высокой скоростью экструзии, в частности, благодаря его лучшим свойствам вытекания, даже при более низких температурах. В то же самое время слой в ламинирующем материале, содержащий ПЭНП, изготовленный в трубчатом реакторе, можно экструдировать более тонким, благодаря чему общее количество ламинирующего материала может быть уменьшено, может быть достигнута лучшая адгезия и обеспечена экономия энергии. Благодаря использованию способа по изобретению, ПЭНП, изготовленный посредством полимеризации в автоклавном реакторе, можно также экструдировать с относительно высокой скоростью, а также - при более низкой температуре, несмотря на его менее хорошие свойства вытекания по сравнению с ПЭНП, изготовленным в трубчатом реакторе; и в это же время слои можно экструдировать более тонкими, и общее количество ламинирующего материала может быть уменьшено, может быть достигнута лучшая адгезия и обеспечена экономия энергии.

Благодаря использованию способа по изобретению, различиям в поведении двух типов полимеров при экструзии можно эффективно противодействовать, и даже исключить их посредством подходящего выбора наружных адгезивных слоев ламинирующего материала. Адгезивный полимерный материал должен быть такого типа, который предназначен для формирования покрытия посредством экструзии или для ламинирования посредством экструзии. При применении способа по изобретению, возможна, таким образом, несмотря ни на что, экструзия при более низкой температуре, с обеспечением необходимой адгезии и исключением негативных краевых эффектов, и в это же время процесс экструзии оказывается более эффективным с точки зрения экономии энергии, и при этом исключается использование веществ и способов, вредных для здоровья и для окружающей среды. Под достаточной адгезией понимают адгезию, составляющую по меньшей мере 100 Н/м, измеренную с применением обычного теста на отслаивание (см. описание в прилагаемых примерах). Посредством коэкструзии центрального слоя ламинирующего материала с наружными адгезивными слоями с обеих его сторон получают более стабильный занавес из расплава полимера, т.е. занавес из расплава с меньшими проблемами, связанными с волнообразнием по краям, быстрым формованием краев или резонанса при вытяжке экструдируемого полимера; и свойства различных ламинирующих материалов, касающиеся сужения и свойств вытекания, могут быть компенсированы посредством взаимного усиления друг друга даже при более низких температурах экструдирования, таким образом, что ламинирование материала может иметь место при относительно высокой скорости, и в это же время достаточная или улучшенная адгезия может быть достигнута, и тонкие слои соответствующих полимеров можно наносить без дефектов таким образом, что общую стоимость сырьевого материала и этапов ламинирования при изготовлении можно поддерживать или даже снижать. Под более низкими температурами экструзии понимают температуры, которые больше чем на 15°C ниже температуры, используемой при обычном экструзионном ламинировании при использовании только ПЭНП в качестве ламинирующего материала, т.е. 325°C-330°C, например, 280°C-310°C, 290°C-310°C. Температуру экструзии измеряют инфракрасным (ИК) термометром, определяя температуру занавеса из расплава непосредственно под выходом из фильеры. Под относительно высокой скоростью экструзии или ламинирования понимают скорость полотен от приблизительно 400 м/мин и выше, тогда как под более низкой скоростью понимают скорость, приблизительно составляющую 100-300 м/мин. Под тонкими слоями понимают слои, имеющие удельный вес меньше 20 г/м2 или еще меньше, которые обычно требуются при обычном экструзионном ламинировании только с использованием ПЭНП в качестве ламинирующего материала. Центральный слой ламинирующего материала по изобретению может иметь удельный вес от 10 г/м2 до 14 г/м2, тогда как наружные адгезивные полимерные слои ламинирующего материала могут (каждый) иметь удельный вес от 2 г/м2 до 5 г/м2, например от 3 г/м2 до 4 г/м2.

Способ по изобретению особенно благоприятен для применения ПЭНП, изготовленных посредством полимеризации в трубчатом реакторе, для преодоления их недостатков, заключающихся в низкой эластичности расплава и ассоциирующейся с ними тенденцией к сужению; и в это же время при их применении получают другие общие преимущества, а именно очень хорошую адгезию, более низкое потребление энергии, и преимущества, достигаемые с точки зрения сохранения здоровья и окружающей среды.

Способ по изобретению тоже благоприятен для применения линейных полимеров, особенно - полиолефинов с более или менее линейной молекулярной структурой, обычно - линейных полиэтиленов, так как они обладают более или менее аналогичными свойствами переработки, во время нанесения покрытия посредством экструзии, как и ПЭНП, изготовленный посредством полимеризации в трубчатом реакторе; и их общая особенность заключается в том, что они обладают низкой эластичностью расплава и, следовательно, высокой тенденцией к сужению по краям занавеса из расплава по сравнению с обычным ПЭНП, изготовленным посредством полимеризации в автоклавном реакторе.

Согласно одному варианту выполнения изобретения ламинирующий материал, таким образом, содержит полиэтилен, выбранный из группы, состоящей из: ПЭНП, изготовленного посредством полимеризации в трубчатом реакторе; полиэтилена высокой плотности (ПЭВП); полиэтилена средней плотности (ПЭСП); линейного полиэтилена низкой плотности (ЛПЭНП); полиэтиленов очень низкой плотности (ПЭОНП); полиэтиленов ультранизкой плотности (ПЭУНП), изготовленных с применением обычных катализаторов или других катализаторов, или с использованием так называемых катализаторов с единым центром полимеризации, или катализаторов с ограниченной геометрией, включая так называемые металлоценовые-ЛПЭНП (m-ЛПЭНП) катализаторы, и смеси из двух или более этих полимеров. Общая особенность всех этих типов полимеров заключается в том, что они обладают низкой эластичностью расплава с соответствующим ИР, при нанесении покрытия посредством экструзии, по сравнению с ПЭНП, изготовленным посредством полимеризации в автоклавном реакторе, где причиной является то, что они обладают более узким диапазоном распределения молекулярной массы и/или меньшей долей ответвлений в виде длинных цепей.

Согласно одному варианту выполнения изобретения ламинирующий материал содержит полиэтилен, выбранный из группы, состоящей из: ПЭНП, изготовленного посредством полимеризации в трубчатом реакторе; полиэтилена средней плотности (ПЭСП); линейного полиэтилена низкой плотности (ЛПЭНП); полиэтиленов очень низкой плотности (ПЭОНП); полиэтиленов ультранизкой плотности (ПЭУНП), изготовленных с применением обычных катализаторов или других катализаторов, или с использованием так называемых катализаторов с единым центром полимеризации, или катализаторов с ограниченной геометрией, включая так называемые металлоценовые-ЛПЭНП (m-ЛПЭНП) катализаторы, и смеси из двух или более этих полимеров. Общая особенность всех этих типов полимеров, заключается в том, что они обладают низкой эластичностью расплава с соответствующим ИР, при нанесении покрытия посредством экструзии, по сравнению с ПЭНП, изготовленным посредством полимеризации в автоклавном реакторе, по причине, заключающейся в том, что они обладают более узким диапазоном распределения молекулярной массы и/или меньшей долей ответвлений в виде длинных цепей.

При применении линейных полимеров также обеспечивают ламинированный упаковочный материал по изобретению с лучшими механическими свойствами, например, улучшенным сопротивлением на разрыв и сопротивлением прокалыванию, и в результате этого получают упаковочные контейнеры с повышенной целостностью, т.е. повышенной стойкостью к нагрузкам при транспортировке.

Согласно одному варианту выполнения изобретения ламинирующий материал, таким образом, содержит полиэтилен, выбранный из группы, состоящей из: полиэтилена средней плотности (ПЭСП); линейного полиэтилена низкой плотности (ЛПЭНП); полиэтиленов очень низкой плотности (ПЭОНП); полиэтиленов ультранизкой плотности (ПЭУНП), изготовленных с применением обычных катализаторов, других катализаторов или с использованием так называемых катализаторов с единым центром полимеризации, или катализаторов с ограниченной геометрией, включая так называемые металлоценовые-ЛПЭНП (m-ЛПЭНП) катализаторы, и смеси из двух или более этих полимеров.

Как было упомянуто выше, хорошо функционирующий адгезивный полимер для использования в ламинирующем материале в способе по изобретению должен с самого начала и, таким образом, без потребности в дополнительных мерах, содержать активные места скрепления в виде полярных функциональных групп, согласно одному варианту выполнения изобретения - групп карбоновой кислоты, посредством которых ламинирующий материал может эффективно и постоянно прикрепляться, с одной стороны, к бумажному или картонному полотну, а с другой стороны - к полотну материала, служащего в качестве газобарьера. Количество полярных скрепляющих групп должно быть достаточно высоким для достижения сцепления с алюминиевой фольгой и картонным слоем, но не столь высоким, чтобы адгезивный материал терял совместимость с центральным слоем ламинирующего материала. Согласно одному варианту выполнения изобретения доля полярных скрепляющих групп, особенно - групп карбоновой кислоты, составляет от 1 масс.% до 10 масс.%. Дополнительное требование, предъявляемое к хорошо функционирующему адгезивному полимеру, заключается в том, чтобы его можно было экструдировать при температуре, достаточно высокой для достижения адгезии, но без инициирования неуправляемых реакций разложения, которые ведут к ухудшению качества. Для вещества Primacor 3540, используемого в Примерах, температура должна скорее всего не превышать 290°C и, во всяком случае, не превышать 300°C.

Примерами адгезивных полимеров, отвечающих вышеупомянутым требованиям, являются coполимер этилена и акриловой кислоты (ЭАК) и coполимер этилена и метакриаловой кислоты (ЭМАК), которые (оба) содержат свободные группы карбоновой кислоты, с помощью которых эти полимеры могут прикрепляться к соответствующему полотну на обеих сторонах ламинирующего материала. Практическим примером первого упомянутого типа (ЭАК) является имеющееся на рынке вещество под торговой маркой Primacor, выпускаемое компанией Dow Chemical Company, а соответствующим примером последнего типа (ЭМАК) может быть вещество, выпускаемое компанией DuPont под торговой маркой Nucrel. Дополнительным примером пригодного адгезивного является адгезивное, продаваемое компанией Exxon Mobil Chemicals под торговой маркой Escor. Согласно изобретению благоприятным, по соображениям технологии обработки, является использование того же адгезивного в адгезивном слое на одной поверхности полимерного слоя, как и в адгезивном слое на другой поверхности полимерного слоя, хотя количества адгезивного в соответствующих адгезивных слоях может отличаться друг от друга. Однако можно использовать различные адгезивные полимеры в двух слоях, если это желательно, для получения определенных свойств. Согласно одному варианту выполнения изобретения адгезивный полимер должен обладать эквивалентной вязкостью, и, таким образом, индексом расплава (ИР), на том же уровне, что и ПЭНП, используемый в центральном слое ламинирующего материала, предназначенного для нанесения покрытия посредством экструзии. Согласно одному варианту выполнения изобретения адгезивный полимер обладает более низкой вязкостью, и, таким образом, более высоким индексом расплава (ИР), чем, ПЭНП, используемый в центральном слое ламинирующего материала, предназначенного для нанесения покрытия посредством экструзии.

Адгезивный слой, содержащий функциональные полярные группы в виде групп карбоновой кислоты, может быть определен некоторыми способами включая, например, инфракрасную спектроскопию (ИКС) и инфракрасную спектроскопию на основе преобразования Фурье (ИКСФ). Определенный адгезивный полимер, имеющий определенный мономерный состав, ведет к росту спектра характеристического поглощения с пиками, представляющими различные молекулярные группы включенных мономеров. В частности, карбоксильные группы ведут к росту характеристической пики в спектре ИКСФ, соответствующей валентному колебанию группы карбоновой кислоты в диапазоне 1710-1780 см-1. Газобарьерные материалы, пригодные для применения в способе по изобретению, могут быть как органическими, так неорганическими материалами. Примерами органических газобарьерных материалов являются coполимеры этилена и винилового спирта (ЭВС) и различные типы полиамидов (ПА). Органические барьерные материалы могут быть слоями экструдируемых полимерных покрытий, но они могут быть также предварительно изготовленными полимерными пленками. В данном случае предварительно изготовленная пленка может быть обеспечена барьерными слоями органических или неорганических соединений, осажденных в парообразном состоянии, или полимеров, нанесенных в виде жидкой пленки, с различными свойствами. Примерами неорганических барьерных материалов, могут быть алюминиевая фольга или покрытие из металла, окиси металла или другого осажденного в парообразном состоянии соединения на предварительно изготовленной полимерной пленке, например, осажденного в парообразном состоянии алюминия или окиси алюминия, или окиси кремния (SiOx