Электроизоляционная конструкция с гидрофобным покрытием

Иллюстрации

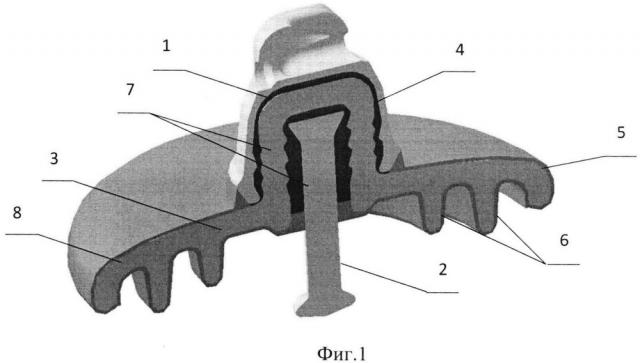

Показать всеИзобретение относится к линейным подвесным изоляторам воздушных линий электропередач. Изолятор содержит металлическую шапку (1), металлический стержень (2), изоляционную деталь из закаленного стекла (3), которая состоит из головки (4) и тарелки (5) с ребрами (6) или без ребер на нижней поверхности, внутренняя поверхность металлической шапки и внешняя поверхность головки изоляционной детали, а также поверхность металлического стержня и внутренняя поверхность головки изоляционной детали соединены между собой с помощью затвердевшей цементно-песчаной связки (7), при этом гидрофобное покрытие равномерно нанесено также и на поверхность цементно-песчаной связки и часть наружной поверхности металлической шапки и металлического стержня. Техническим результатом является повышение надежности, срока эксплуатации изоляторов, а также разрядных характеристик при атмосферных и промышленных загрязнениях. 6 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области электротехники, а именно к электроизоляционным конструкциям, например, в виде линейных подвесных изоляторов воздушных линий электропередач.

Известны электроизоляционные конструкции в виде линейных тарельчатых подвесных изоляторов, содержащие шапку, стержень и изоляционную деталь из закаленного стекла, которая состоит из головки и тарелки, соединенных между собой с помощью затвердевшей цементно-песчаной связки [ГОСТ 27661-88].

Недостатком этих изоляторов является низкая гидрофобность и, соответственно, низкие значения разрядных напряжений, особенно в условиях загрязнения.

Преимущественное использование стеклянных деталей изоляторов позволяет повысить электрические и механические характеристики и срок службы изолятора, обеспечивает легкость обнаружения вышедшего из строя изолятора. Однако даже небольшое загрязнение значительно снижает электрическую прочность изоляции. Значительное количество аварий (около 13%) на воздушных линиях электропередачи (ВЛ) происходит при перекрытии линейных изоляторов в результате их загрязнения. Стекло является гидрофильным материалом и подвержено сильному загрязнению поверхности. Особенно опасными для стекла являются образующиеся при увлажнении щелочные растворы, а также проводящие загрязнения, возникающие при прохождении ВЛ вблизи морей и океанов, металлургических комбинатов и т.д. В условиях загрязнения резко снижаются разрядные характеристики гирлянд изоляторов. Поэтому борьба с загрязнениями изоляции и обеспечение ее надежной работы в условиях интенсивного загрязнения как естественного, так и промышленного происхождения имеет особую актуальность.

Для защиты изоляторов, в первую очередь подстанционных, достаточно широкое распространение получило применение различных гидрофобных паст и вазелинов. Помимо водоотталкивающих свойств, они обладают способностью обволакивать осевшие на поверхности твердые частицы, отделять их друг от друга непроводящей и не увлажняемой пленкой и восстанавливать гидрофобные свойства поверхности. Однако с течением времени оседающие частицы погружаются в пасту, насыщают ее. Подвергаясь атмосферным и химическим воздействиям, паста может окислиться, в результате чего происходит потеря гидрофобных свойств. Поэтому раз в несколько лет приходится убирать старое покрытие и наносить новое. Срок замены покрытий зависит от условий эксплуатации, типа и толщины покрытия и при интенсивных загрязнениях для большинства применяемых паст и вазелинов составляет 1-3 года.

Некоторые типы вазелиновых покрытий при нагревании становятся текучими, что ограничивает возможность их применения в районах с повышенной температурой и на конструкциях, подверженных нагреву в процессе работы. Также применение паст и вазелинов неодинаково эффективно для различных условий загрязнения. Так, покрытие кремнийорганическим вазелином KB оказалось эффективным в условиях загрязнений цементных заводов и неэффективным в зоне уносов алюминиевых заводов [Андриевский В.Н., Голованов А.Т., Зеличенко А.С. Эксплуатация воздушных линий электропередачи. - М., Энергия, 1976. - 616 с.].

Начиная с 90-х годов прошлого столетия, имеет место тенденция к все более широкому применению вместо гидрофобных паст и вазелинов кремнийорганических компаундов холодного отверждения. Они наносятся на поверхность изолятора с помощью распылителя и после отверждения образуют гидрофобное покрытие в виде твердой пленки толщиной от 100 до 800 мкм.

Полимерное покрытие на поверхности изоляционной леки и сохраняет характеристики изоляторов в загрязненных районах, предотвращает смачивание поверхности стеклодетали, тем самым позволяет увеличить стойкость изолятора к поверхностному пробою, и, как следствие, уменьшает вероятность перекрытия гирлянд. Применение изоляторов с полимерным покрытием целесообразно в загрязненных районах: промышленных, приморских, пустынных и т.п.

Известна электроизоляционная конструкция в виде опорного стержневого изолятора, который содержит изоляционную деталь, соединенную с металлической арматурой, с помощью затвердевшей цементно-песчаной связки, причем боковые наружные поверхности металлической арматуры, а также наружная поверхность изоляционной детали покрыты гидрофобным кремнийорганическим равнотолщинным для всей конструкции изолятора покрытием, величина которого составляет от 100 до 300 мкм [Ким Ен Дар, П.Е. Пономарев. Опыт эксплуатации кремнийорганического покрытия холодного отверждения на подстанциях энергосистем Украины // Электрические сети и системы. - 2006. - № 3. - С. 32-35].

Недостатком данной конструкции является недолговечность покрытия, срок эксплуатации которого составляет 5-7 лет, после чего покрытие нужно возобновлять.

В качестве прототипа выбрана электроизоляционная конструкция с равнотолщинным гидрофобным покрытием, жидким в исходном состоянии, выполненная в виде как минимум одного изолятора, который содержит изоляционную деталь, состоящую из ствола с ребрами или без ребер на боковой поверхности, соединенную по обоим концам с металлической арматурой, выполненной, например, в виде фланца, с помощью затвердевшей цементно-песчаной связки, причем наружная поверхность металлической арматуры, а также изоляционной детали равномерно покрыты гидрофобным покрытием одинаковой толщины. При этом электроизоляционная конструкция покрыта гидрофобным покрытием толщиной 80-800 мкм, причем гидрофобное покрытие в вулканизированном состоянии характеризуется величиной краевого угла смачивания, составляющего от 60 до 179°, трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 ч при рабочих напряжениях 6-750 кВ, а также величиной дугостойкости, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с. Электроизоляционная конструкция состоит из двух или более изоляторов, соединенных друг с другом параллельно или последовательно. Изоляционная деталь выполнена из фарфора или стекла. Изоляционная деталь состоит из ствола в форме тела вращения, выполненного в виде сплошного или полого стержня цилиндрической или конической формы. Электроизоляционная конструкция может быть покрыта гидрофобным покрытием на основе одно- или двухупаковочного кремнийорганического компаунда холодного отверждения, который в невулканизированном состоянии характеризуется жизнеспособностью при температуре от 15 до 35°С в пределах 15-60 мин, а в вулканизированном состоянии характеризуется условной разрывной прочностью при растяжении не менее 0,55 МПа, относительным удлинением при разрыве не менее 100%, удельным объемным электрическим сопротивлением не менее 3,0×1014 Ом⋅см, удельным поверхностным электрическим сопротивлением не менее 1,0×1015 Ом, тангенсом угла диэлектрических потерь при частоте 50 Гц не более 0,008, электрической прочностью в дистиллированной воде не менее 10 кВ/мм, а также прочностью связи с металлом при отслаивании не менее 0,60 Н/м. Электроизоляционная конструкция покрыта гидрофобным покрытием, которое в вулканизированном состоянии характеризуется сроком службы, составляющим не менее 10 лет, при эксплуатации в условиях перепада температур от минус 60°С до плюс 65°С. Электроизоляционная конструкция может быть покрыта гидрофобным покрытием, которое содержит силиконовый низкомолекулярный каучук, наполнитель и отвердитель, причем в качестве силиконового низкомолекулярного каучука гидрофобное покрытие содержит каучук марки СКТН, в качестве наполнителя оно содержит как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя гидрофобное покрытие содержит метилтриацетоксисилан. Электроизоляционная конструкция может быть покрыта также гидрофобным покрытием, которое содержит на 100,0 мас. ч. каучука гидрат окиси алюминия в количестве 5,0-15,0 мас. ч., сажу ацетиленовую в количестве 0,5-2,5 мас. ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас. ч., метилтриацетоксисилан в количестве 2,5-6,5 мас. ч. [RU № 2496168 C1, МПК Н01В 17/02, Н01В 17/50, H01B 19/00. Опубл. 20.10.2013].

В этой конструкции покрытие наносят на опорно-стержневой, опорный и т.п. изолятор.

Указанная конструкция имеет целый ряд недостатков, существенно ограничивающих возможность ее применения.

Во-первых, это низкая прочность покрытия и прочность его соединения со стеклом и металлической арматурой. Из-за этого трудно сохранить целостность покрытия при упаковке, транспортировке, монтаже изоляторов. Практически во всех случаях из-за этого покрытие приходится наносить на изоляторы у конечного потребителя, а не в производственных условиях.

Во-вторых, ограниченный срок службы, из-за малой толщины слоя покрытия составляющий около 10 лет, после чего теряется гидрофобность поверхности и снижаются разрядные характеристики изолятора, покрытие приходится наносить заново, что очень сложно сделать для гирлянд подвесных изоляторов.

В-третьих, очень длительный и трудоемкий процесс нанесения покрытия. Покрытие наносится вручную, при этом, чтобы создать слой 500 мкм, его приходится наносить 2-3 раза.

В-четвертых, большие потери материала при нанесении покрытия распылением. Все это, с учетом высокой стоимости самого материала, резко удорожает стоимость изоляционной конструкции. Так, при нанесении такого гидрофобного покрытия, например, на подвесной изолятор, его стоимость увеличивается не менее чем в три раза.

Технической задачей данного изобретения является повышение надежности, увеличение срока эксплуатации, улучшение разрядных характеристик при атмосферных и промышленных загрязнениях путем создания на поверхности прочного гидрофобного покрытия увеличенной толщины.

Поставленная техническая задача решается тем, что в электроизоляционной конструкции с гидрофобным покрытием, выполненной в виде изолятора, имеющего изоляционную деталь, поверхность которой равномерно покрыта гидрофобным покрытием на основе одного или двухкомпонентного кремнийорганического компаунда, новым является то, что изолятор содержит металлическую шапку и металлический стержень, а изоляционная деталь, выполненная из закаленного стекла, состоит из головки и тарелки с ребрами или без ребер на нижней поверхности, внутренняя поверхность металлической шапки и внешняя поверхность головки изоляционной детали, а также поверхность металлического стержня и внутренняя поверхность головки изоляционной детали соединены между собой с помощью затвердевшей цементно-песчаной связки, при этом гидрофобное покрытие равномерно нанесено также и на поверхность цементно-песчаной связки и часть наружной поверхности металлической шапки и металлического стержня, примыкающие к цементно-песчаной связке, причем гидрофобное покрытие выполнено на основе кремнийорганического компаунда горячего отверждения с температурой вулканизации от 90 до 180 градусов, который в вулканизированном состоянии характеризуется условной прочностью на растяжение не менее 3 МПа, сопротивлением раздиру не менее 15 Н/мм, электрической прочностью не менее 20 кВ/мм, удельным объемным электрическим сопротивлением не менее 1×1015 Ом⋅см, а толщина гидрофобного покрытия составляет не менее 1 мм.

Толщина гидрофобного покрытия может составлять 1-5 мм.

На нижней поверхности изоляционной детали могут быть выполнены, по крайней мере, два кольцевых ребра толщиной не менее 3 мм из материала гидрофобного покрытия изолятора.

Гидрофобное покрытие может быть выполнено из HTV (high temperature vulcanization) кремнийорганического компаунда.

Гидрофобное покрытие может быть выполнено также из LSR (liquid silicon rubber).

Гидрофобное покрытие может быть прозрачным.

Верхняя часть тарелки изоляционной детали может быть не покрыта гидрофобным покрытием полностью или частично.

Вышеперечисленные признаки составляют сущность изобретения.

Наличие причинно-следственной связи между совокупностью отличительных существенных признаков изобретения и достигаемым техническим результатом заключается в следующем.

В качестве изолятора в данной конструкции используется широко применяемый линейный подвесной изолятор, защита которого в условиях, например, промышленных загрязнений является чрезвычайно важной задачей.

Проблемой, ограничивающей широкое применение покрытий холодного отверждения (как в прототипе) для защиты линейных подвесных изоляторов, является их высокая стоимость. Это связано как с высокой ценой самого наносимого кремнийорганического компаунда, так и с большими его потерями при нанесении распылением.

Согласно требованиям современных международных стандартов, в частности МЭК 62217 при испытании методом соленого тумана трекингоэрозионная стойкость изоляторов, не должна составлять менее 1000 часов. Трекингоэрозионная стойкость изоляторов с покрытием менее 1 мм составляет не более 500 часов. Как показали проведенные исследования для обеспечения выполнения требований 1000 часов, толщина покрытия по поверхности изолятора должна составлять не менее 1 мм.

Выполнение толщины покрытия более 5 мм нецелесообразно как с экономической, так и технической точки зрения, поскольку дальнейшее увеличение толщины не приводит к соответствующему увеличению характеристик изолятора.

Толщину покрытия не менее 1 мм практически невозможно создать методом распыления с применением кремнийорганического компаунда холодного отверждения. Это возможно только при применении гидрофобного покрытия горячего отверждения на основе одно- или двухкомпонентного кремнийорганического компаунда. Температура вулканизации таких компаундов составляет от 90 до 180 градусов. При этом заливка и вулканизация такого компаунда на поверхности изолятора осуществляется в специальных обогреваемых формах.

В вулканизированном состоянии оболочка из таких компаундов характеризуется условной прочностью на растяжение не менее 3 МПа, сопротивлением раздиру не менее 15 Н/мм, электрической прочностью не менее 20 кВ/мм, удельным объемным электрическим сопротивлением не менее 1×1015 Ом⋅см, чего невозможно обеспечить при применении компаундов холодного отверждения.

Верхняя часть тарелки изоляционной детали может быть не покрыта гидрофобным покрытием полностью или частично. Это связано с тем, что, как уже было замечено в начале описания, одним из основных преимуществ деталей изолятора из закаленного стекла является легкость контроля эксплуатации изоляторов путем обнаружения вышедших из строя: стекло разрушается и это видно визуально.

В случае полного покрытия гидрофобным материалом изоляционной детали даже при разрушении изолятор сохраняет свою форму и найти вышедший из строя очень не просто. Если мы оставим не покрытой полностью или частично верхнюю часть тарелки, то она будет «опадать» и это визуально можно увидеть. Такие электроизоляционные конструкции целесообразно использовать в районах с повышенной загрязненностью.

Гидрофобное покрытие может быть прозрачным. Это позволяет увидеть маркировку изолятора, разрушение стекла и т.д.

Суть технического решения поясняется фиг. 1-9, где на фиг. 1-3 изображен линейный подвесной изолятор с гидрофобным покрытием с ребрами, без ребер на нижней поверхности тарелки изоляционной детали и ребрами из материала гидрофобного покрытия, на фиг. 4 приведена фотография линейного подвесного изолятора, покрытого LSR кремнийорганическим компаундом горячего отверждения со средней толщиной 2,5 мм, на фиг. 5 показано распределение напряженности электрического поля в изоляторе, на фиг. 6 показана эрозия гидрофобного покрытия под воздействием поверхностных частичных разрядов в зоне наибольшей напряженности электрического поля после 2000 часов испытаний на трекингэрозионную стойкость, на фиг. 7 показаны характеристики перекрытия изоляторов, на фиг. 8 показано испытание напряжением промышленной частоты загрязненных и увлажненных изоляторов с гидрофобным покрытием и без, на фиг. 9 показана форма для заливки гидрофобного покрытия на поверхность линейного подвесного изолятора.

Электроизоляционная конструкция содержит линейный подвесной изолятор, который имеет металлическую шапку 1, металлический стержень 2 и изоляционную деталь из закаленного стекла 3, которая состоит из головки 4 и тарелки 5 с ребрами 6 или без ребер на нижней поверхности. Внутренняя поверхность металлической шапки 1 и внешняя поверхность головки 4 изоляционной детали 3, а также поверхность металлического стержня 2 и внутренняя поверхность головки 4 изоляционной детали 3 соединены между собой с помощью затвердевшей цементно-песчаной связки 7. Поверхность изоляционной детали 3, поверхность цементно-песчаной связки 7 и часть наружной поверхности металлической шапки 1 и металлического стержня 2, примыкающие к цементно-песчаной связке 7, равномерно покрыты гидрофобным покрытием 8 на основе кремнийорганического компаунда, толщина которого составляет 1-5 мм. На фиг. 6 видны следы эрозии в гидрофобном покрытии после 2000 часов испытаний на трекингэрозионную стойкость в камере соленого тумана.

Результаты испытаний показали, что гидрофобное покрытие позволяет увеличить влагоразрядные напряжения в 2 и более раза, причем эффект от применения покрытия становится более выраженным по мере увеличения степени загрязнения.

На фиг.7 представлены характеристики перекрытия изоляторов, где u - приведенная величина напряжения перекрытия; k - удельная проводимость слоя загрязнений;

1 - гидрофобизированные изоляторы; 2 - изоляторы без гидрофобного покрытия.

На фиг. 8 представлено испытание напряжением промышленной частоты стандартных гирлянд из трех штук загрязненных и увлажненных изоляторов с гидрофобным покрытием и без.

Видно, что напряжение, при котором не покрытые изоляторы перекрываются, изоляторы с гидрофобным покрытием легко выдерживают.

Заливка гидрофобного покрытия горячего отверждения на поверхность электроизоляционной конструкции осуществлялась в специальной форме, представленной на фиг. 9. При этом впрыск компаунда в форму происходит под давлением. При впрыске в форме создается вакуум. При этом практически нет потерь материала при заливке.

Стоимость гидрофобного покрытия горячего отверждения существенно ниже стоимости покрытия холодного отверждения, наносимого распылением. Расчеты показали, что покрытие горячего отверждения средней толщиной 2,5 мм не менее чем в 1,5-2 раза дешевле покрытия холодного отверждения толщиной 500 мкм, при значительных технических преимуществах, описанных выше.

1. Электроизоляционная конструкция с гидрофобным покрытием, выполненная в виде изолятора, имеющего изоляционную деталь, поверхность которой равномерно покрыта гидрофобным покрытием на основе одного или двухкомпонентного кремнийорганического компаунда, отличающаяся тем, что изолятор содержит металлическую шапку и металлический стержень, а изоляционная деталь, выполненная из закаленного стекла, состоит из головки и тарелки с ребрами или без ребер на нижней поверхности, внутренняя поверхность металлической шапки и внешняя поверхность головки изоляционной детали, а также поверхность металлического стержня и внутренняя поверхность головки изоляционной детали соединены между собой с помощью затвердевшей цементно-песчаной связки, при этом гидрофобное покрытие равномерно нанесено также и на поверхность цементно-песчаной связки и часть наружной поверхности металлической шапки и металлического стержня, примыкающие к цементно-песчаной связке, причем гидрофобное покрытие выполнено на основе кремнийорганического компаунда горячего отверждения с температурой вулканизации от 90 до 180 градусов, который в вулканизированном состоянии характеризуется условной прочностью на растяжение не менее 3 МПа, сопротивлением раздиру не менее 15 Н/мм, электрической прочностью не менее 20 кВ/мм, удельным объемным электрическим сопротивлением не менее 1×1015 Ом⋅см, а толщина гидрофобного покрытия составляет не менее 1 мм.

2. Электроизоляционная конструкция по п. 1, отличающаяся тем, что толщина гидрофобного покрытия составляет 1-5 мм.

3. Электроизоляционная конструкция по п. 1, отличающаяся тем, что на нижней поверхности изоляционной детали выполнены по крайней мере два кольцевых ребра толщиной не менее 3 мм из материала гидрофобного покрытия изолятора.

4. Электроизоляционная конструкция по п. 1, отличающаяся тем, что гидрофобное покрытие выполнено из HTV кремнийорганического компаунда.

5. Электроизоляционная конструкция по п. 1, отличающаяся тем, что гидрофобное покрытие выполнено из LSR кремнийорганического компаунда.

6. Электроизоляционная конструкция по п. 1, отличающаяся тем, что гидрофобное покрытие выполнено прозрачным.

7. Электроизоляционная конструкция по п. 1, отличающаяся тем, что в ней верхняя часть тарелки изоляционной детали может быть не покрыта гидрофобным покрытием полностью или частично.