Высокопрочная высокотвердая сталь и способ производства листов из нее

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к производству высокопрочного высокотвердого листового проката для противопульной защиты корпуса транспортных средств. Предлагаемый прокат выполнен из стали, содержащей в мас.%: от более 0,25 до 0,40 С; 0,10-0,70 Si; 0,65-1,80 Mn; 0,35-1,20 Cr; 2,50-3,50 Ni; 0,15-0,70 Mo; 0,001-0,10 V; 0,005-0,10 Al; от 0,001 до менее 0,008 N; 0,001-0,030 Nb; от 0,001 до менее 0,005 Ti; 0,01-0,30 Cu; не более 0,008 S; не более 0,015 Р; 0,001-0,005 В, остальное - Fe, при этом соотношение Mo2(Ti+V) составляет от 1/500 до 1/200. Стальные заготовки нагревают до температуры горячей деформации, прокатывают и закаливают в интервале температур 800-1000°C. После закалки, при необходимости, проводят отпуск в интервале температур 150-300°C. Обеспечиваются высокие прочностные свойства и твердость при сохранении пластичности и ударной вязкости. 2 н. и 1 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к черной металлургии, в частности к производству нового высокоэффективного вида металлопродукции - высокопрочного высокотвердого листового проката для противопульной защиты корпуса транспортных средств, оборудования, комнат безопасности и других сфер применения, где требуются защитные свойства (табл. 1).

Высокопрочные материалы имеют свою специфику поведения в условиях динамических нагрузок и должны обладать высокими значениями твердости, пределов прочности и текучести металла, которые определяются морфологией сформированной микроструктуры после деформационной и термической обработки.

Известна высокопрочная высокопластичная легированная сталь, которая содержит в мас. %: С 0,30-0,47; Mn 0,8-1,3; Si 1,5-2,5; Cr 1,5-2,5; Ni 3,0-5,0; 0,7-0,9; Cu 0,70-0,90; Со 0,01 макс; V+(5/9)×Nb 0,10-0,25; Ti 0,005 макс; Al 0,015 макс.; железо и обычные примеси остальное. Упрочненное и закаленное изделие из стали характеризуется чрезвычайно высокой прочностью и трещиностойкостью, причем указанное изделие после закалки при температуре 500°F характеризуется пределом прочности на разрыв, равным по крайней мере 290 кфунтов/кв.дюйм, и критическим коэффициентом интенсивности напряжения в условиях плоской деформации (KIс), характеризующим трещиностойкость, равным по крайней мере 50 (кфунтов/кв.дюйм) √дюйм (Патент РФ №2556173, МПК С22С 38/42, С22С 38/44, опубликовано 10.07.2015 Бюл. №19).

Недостаток приведенного изобретения состоит в том, что комбинация высокой прочности и пластичности, характерная для указанного сплава, является результатом его состава, который включает значительное количество молибдена, меди, кобальта и вольфрама - элементов, которые являются наиболее дорогостоящими. В связи с этим указанная сталь реализуется по значительно более высокой цене по сравнению с другими сплавами, которые не содержат указанные элементы.

Известен высокопрочный противопульный стальной лист, в котором массовое процентное содержание химических элементов выглядит следующим образом: С 0,20-0,28%; Si≤0,10%; Mn 0,20-0,50%; Р≤0,012%; S≤0,003%; Cr 0,90-1,30%; Mo 0,20-0,40%; Ti 0,015-0,035%; Al 0,020-0,050%; Н≤0,00020%; N≤0,0040%; углеродный эквивалент ≤0,65%, остальное железо и неизбежные примеси. Листы изготавливаются толщиной 5-60 мм и имеют следующие механические свойства: предел текучести в поперечном направлении ≥1350 МПа, предел прочности 1550-1750 МПа, удлинение ≥10%, энергия удара в продольном направлении при температуре - 40°С ≥ 20 Дж, твердость 480-550 HBW (Патент CN 104674121, МПК C21D 8/02; С22С 33/04; С22С 38/28).

К недостаткам известного изобретения относится недостаточный предел прочности материала и, как следствие, сравнительно меньшая стойкость против разрушения.

Наиболее близким аналогом к предлагаемому изобретению является высокопрочная броневая сталь и способ производства листов из нее, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, серу, фосфор и железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас. %: углерод 0,28-0,40; кремний 0,80-1,40; марганец 0,50-0,80; хром 0,10-0,70; никель 1,50-2,20; молибден 0,30-0,80; алюминий 0,005-0,05; медь не более 0,30; сера не более 0,012; фосфор не более 0,015; железо остальное, при этом соотношение молибден/углерод составляет 0,8-2,0. Способ включает нагрев заготовок до температуры горячей деформации с последующей прокаткой с регламентированным обжатием и закалкой с отпуском, при этом закалку проводят в прессе с охлаждением водой под давлением 150-500 кг/см2 и при ее расходе 0,2-0,5 м3/час (Патент РФ №2520247, МПК С22С 38/44; F41H 1/02; F41H 5/02; C21D 9/42, опубликовано 20.06.2014. Бюл. №17).

Недостатком прототипа является сложность технологии, заключающаяся в необходимости осуществления закалки в прессе. Способ требует применения специального закалочного оборудования, что существенно сокращает возможности его использования в промышленности.

Технический результат изобретения состоит в достижении высоких прочностных свойств и твердости высокопрочной высокотвердой стали при сохранении достаточной пластичности и ударной вязкости с одновременным упрощением процесса ее производства.

Указанный технический результат достигается тем, что в известной высокопрочной стали и способе производства листов из нее, содержащей углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, серу, фосфор и железо в отличие от ближайшего аналога сталь дополнительно содержит ванадий, ниобий, титан, азот и бор при следующем соотношении компонентов, мас. %:

| углерод | от более 0,25 до 0,40 |

| кремний | 0,10-0,70 |

| марганец | 0,65-1,80 |

| хром | 0,35-1,20 |

| никель | 2,50-3,50 |

| молибден | 0,15-0,70 |

| ванадий | 0,001-0,10 |

| алюминий | 0,005-0,10 |

| азот | от 0,001 до менее 0,008 |

| медь | 0,01-0,30 |

| ниобий | 0,001-0,030 |

| титан | от 0,001 до менее 0,005 |

| сера | не более 0,008 |

| фосфор | не более 0,015 |

| бор | 0,001-0,005 |

| железо | остальное, |

при этом соотношение Mo2(Ti+V) составляет от 1/500 до 1/200. Указанную сталь нагревают до температуры горячей деформации, прокатывают и закаливают в интервале температур 800-1000°C, в том числе с прокатного нагрева.

После закалки, при необходимости, проводят отпуск в интервале температур 150-300°C.

Сущность изобретения состоит в том, что механические и функциональные свойства высокопрочной высокотвердой стали обусловлены ее химическим составом и температурными режимами последеформационной обработки. В процессе проведения экспериментальных исследований и разработки указанного изобретения осуществляли варьирование химического состава и режимов термообработки, добиваясь стабильного получения высоких прочностных характеристик листов из высокопрочной высокотвердой стали при сохранении достаточных показателей пластичности и вязкости.

С ростом содержания углерода в структуре стали увеличивается количество цементита при одновременном снижении доли феррита. Изменение соотношения между этими составляющими приводит к уменьшению пластичности, при повышении прочности и твердости. При концентрации углерода 0,25% и менее не достигается требуемая прочность и твердость стали. Увеличение содержания углерода более 0,40% ухудшает эксплуатационные свойства предлагаемой стали, ввиду повышенной склонности к хрупким разрушениям и низкой вязкости, что приводит к зарождению и развитию трещин в процессе изготовления и эксплуатации готовых изделий.

В комбинации с марганцем или молибденом кремний обеспечивает хорошую закаливаемость стали. Добавление кремния повышает способность стали к термическому упрочнению и их износостойкость, увеличивает предел упругости и предел текучести. Кремний не образует карбидов и не содержит цементита или других карбидов. При содержании кремния менее

0,10% указанного влияния не наблюдается, а содержание более 0,70% избыточно и приводит к увеличению себестоимости производства предлагаемой стали.

Марганец образует железом твердое соединение, повышающее твердость и прочность стали, несколько уменьшая ее пластичность. Также марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец вводят для раскисления стали. При содержании марганца в пределах 0,65-1,80% сталь приобретает существенную твердость и сопротивление износу, при содержании марганца менее 0,65% или более 1,80% эффективность легирования уменьшается.

Хром – один из карбидообразующих легирующих элементов. Хром повышает способность стали к термическому упрочнению, стойкость к коррозии и окислению, обеспечивает повышение прочности при повышенных температурах, а также повышает сопротивление абразивному износу, поскольку сложные хроможелезистые карбиды являются весьма износостойкими. Содержание хрома менее 0,35% недостаточно для достижения требуемого комплекса механических свойств, а превышение более 1,20% побуждает примеси, такие как фосфор, олово, сурьма и мышьяк сегрегировать к границам зерен, что может вызвать в стали отпускную хрупкость.

Никель не образует в сталях карбидов. В сталях он является элементом, способствующим образованию и сохранению аустенита. Никель повышает упрочняемость сталей. В комбинации с хромом и молибденом никель еще больше повышает способность сталей к термическому упрочнению, способствует повышению вязкости и усталостной прочности сталей. Растворяясь в феррите, никель повышает его вязкость. При содержании никеля в диапазоне 2,5-3,5% по данным экспериментов наилучшим образом проявляются указанные свойства. Анализ опытных плавок показывает, что содержание никеля менее 2,5% недостаточно, а свыше 3,5% - избыточно.

Молибден способствует измельчению зерна, увеличивает усталостную прочность сталей, снижает отпускную хрупкость, но не устраняет ее полностью, повышает коррозионную стойкость. При содержании молибдена менее 0,15% указанные свойства не проявляются, а легирование более 0,70% нецелесообразно, ввиду увеличения себестоимости производства предлагаемой стали.

Алюминий раскисляет и модифицирует сталь. При концентрации менее 0,005% его воздействие не проявляется. Увеличение его содержания более 0,10% графитизирует углерод, что ухудшает механические свойства.

Азот способствует образованию нитридов в стали. Верхний предел содержания азота - 0,008% обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел - 0,001% - вопросами технологичности производства.

Медь улучшает коррозионные свойства, входит в состав твердого раствора аустенита и понижает температуру начала его распада. Добавление меди в диапазоне 0,01-0,30%, способствует достижению необходимых свойств. Меньшее содержание не оказывает влияния на сталь, а большее - экономически нецелесообразно.

Ванадий, ниобий и титан - карбонитридообразующие элементы, образуют с железом твердый раствор замещения. Содержание ванадия более 0,10% приводит к ухудшению свариваемости стали и экономически нецелесообразно ввиду повышения расходов на легирование. При содержании ванадия менее 0,001% прочностные свойства стали не достигают требуемого уровня. При содержании ниобия менее 0,001% не обеспечивается достаточное упрочнение. Увеличение содержания ниобия более 0,030% приводит к ухудшению свариваемости стали и экономически нецелесообразно ввиду повышения расходов на легирование. Содержание титана менее 0,001% не оказывает сдерживающего влияния на рост аустенитного зерна, снижается прочность. Повышение содержания титана до 0,005% и более нецелесообразно, так как приводит к образованию грубых

включений высокотвердого, хрупкого карбида титана при кристаллизации, что не устраняется термической обработкой и снижает ударную вязкость.

Сера и фосфор - вредные примеси, вследствие пониженной их растворимости в феррите диффундируют к границам зерен, оказывая влияние на количество и качество «зародышей» - места образования ферритной фазы. При содержании более 0,008% и 0,015% соответственно оказывают резко негативное воздействие на вязкостные свойства стали.

Легирование бором повышает прочностные свойства после закалки, не изменяя вязкость и пластичность. Бор, добавляемый в пределах 0,001-0,005%, значительно повышает прокаливаемость стали. Бор в количестве более 0,005% способствует охрупчиванию стали. А содержание бора менее 0,001% не оказывает положительного влияния на свойства стали.

Соблюдение соотношения Mo2(Ti+V) помогает контролировать свариваемость и обеспечивать оптимальный баланс содержания карбонитридообразующих элементов, оказывающих схожее влияние на физико-механические свойства стали. При значении менее 1/500 содержание карбонитридообразующих элементов недостаточно, процесс образования новых зерен и фазовые превращения при охлаждении замедляются. При значении более 1/200 - углеродный эквивалент увеличивается, а свариваемость материала ухудшается.

Нагрев под закалку до температуры выше 1000°С приводит к значительному росту зерна, что негативно сказывается на всем комплексе механических свойств высокопрочной высокотвердой стали. Снижение этой температуры менее 800°С не обеспечивает стабильного получения заданных прочностных свойств и уменьшает выход годного.

Отпуск проводят в зависимости от состава имеющегося оборудования и возможности осуществления закалки с прокатного нагрева. При температуре выше 300°С уменьшаются прочностные свойства ниже допустимого уровня, а ниже 150°С уменьшаются пластические и вязкостные свойства.

Изобретение может быть проиллюстрировано следующим примером.

При помощи индукционной плавильной печи ИСТ 0,03/0,05 И1 произвели выплавку сталей различного химического состава (табл. 2).

Полученные слитки нагревали в камерной печи ПКМ 3.6.2/12,5 до температуры аустенизации, затем осуществляли обжатие слитков с применением гидравлического пресса П6334 (моделирование черновой стадии прокатки) и прокатку на одноклетьевом реверсивном стане горячей прокатки 500 «ДУО» (моделирование чистовой стадии прокатки). Слитки прокатывали до толщины 6 и 8 мм. Полученные листы охлаждали на воздухе.

Закалка образцов проката проводилась при температуре 800-1000°С, последующий отпуск при температуре 150-300°С, после чего осуществляли раскрой полученных листов для проведения испытаний на растяжение, твердость и ударный изгиб.

Механические свойства определяли на поперечных образцах в соответствии с нормативными документами: испытания на растяжение проводили на плоских образцах по ГОСТ 1497; испытания на ударный изгиб в соответствии с ГОСТ 9454 на образцах с V-образным надрезом при температуре -40°С.

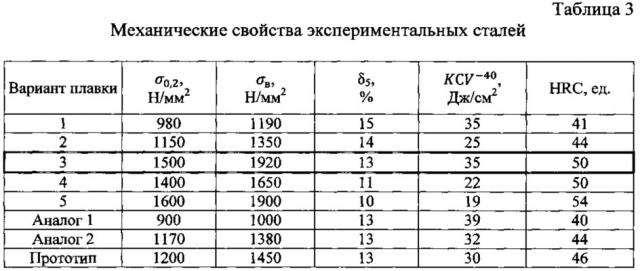

Результаты испытаний показали, что в листовой стали, полученной по предложенному способу (вариант №3, табл. 3), достигается сочетание требуемых прочностных, пластических и вязкостных свойств.

В случаях отклонений от заявленных параметров (варианты №1-2 и №4-5), а также при использовании аналогов и способа-прототипа требуемые свойства не достигаются.

Следовательно, предлагаемая высокопрочная высокотвердая сталь и способ производства листов из нее обеспечивает достижение необходимого результата - получение материала с комплексом защитных свойств: условный предел текучести σ0,2 не менее 1250 Н/мм2, временное сопротивление разрыву σв не менее 1450 Н/мм2, твердость HBW не менее 480 ед.; относительное удлинение δ50 не менее 13%; ударная вязкость KCV-40 не менее 30 Дж/см2.

*ост. – остальное

1. Высокопрочный высокотвердый горячекатаный стальной лист, выполненный из стали, содержащей углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, серу, фосфор, ванадий, ниобий, титан, азот, бор и железо, отличающийся тем, что он выполнен из стали, содержащей компоненты при следующем соотношении, мас.%:

| углерод | от более 0,25 до 0,40 |

| Кремний | 0,10-0,70 |

| Марганец | 0,65-1,80 |

| Хром | 0,35-1,20 |

| никель | 2,50-3,50 |

| молибден | 0,15-0,70 |

| ванадий | 0,001-0,10 |

| алюминий | 0,005-0,10 |

| азот | от 0,001 до менее 0,008 |

| медь | 0,01-0,30 |

| ниобий | 0,001-0,030 |

| титан | от 0,001 до менее 0,005 |

| сера | не более 0,008 |

| фосфор | не более 0,015 |

| бор | 0,001-0,005 |

| железо | остальное |

при этом соотношение Mo2(Ti+V) составляет от 1/500 до 1/200.

2. Способ производства высокопрочного высокотвердого горячекатаного стального листа, включающий нагрев заготовки из стали до температуры горячей деформации с последующей прокаткой и закалкой, отличающийся тем, что используют заготовку из стали, содержащей в мас.%:

| углерод | от более 0,25 до 0,40 |

| кремний | 0,10-0,70 |

| марганец | 0,65-1,80 |

| хром | 0,35-1,20 |

| никель | 2,50-3,50 |

| молибден | 0,15-0,70 |

| ванадий | 0,001-0,10 |

| алюминий | 0,005-0,10 |

| азот | от 0,001 до менее 0,008 |

| медь | 0,01-0,30 |

| ниобий | 0,001-0,030 |

| титан | от 0,001 до менее 0,005 |

| сера | не более 0,008 |

| фосфор | не более 0,015 |

| бор | 0,001-0,005 |

| железо | остальное |

при этом соотношение Mo2(Ti+V) составляет от 1/500 до 1/200,

а закалку проводят в интервале температур 800-1000°C.

3. Способ по п. 2, отличающийся тем, что после закалки проводят отпуск в интервале температур 150-300°C.