Анкер композитный и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к конструкциям анкеров, и может быть использовано для фиксации георешеток различных конструкций (типов) для укрепления береговых линий и русел водоемов, откосов, конусов мостов, подпорных стенок в нефтегазовой, транспортной, гидротехнической и других отраслях строительства, требующих от средств фиксации повышенных стабильных показателей по прочности и долговечности. Анкер композитный включает трубчатый корпус, выполненный из термопластичного материала на основе полимеров, оканчивающийся заостренной частью на одном конце, а на другом конце трубчатого корпуса предусмотрен фланец с захватами для закрепления элемента. На наружной поверхности трубчатого корпуса выполнена по меньшей мере одна пара диаметрально противоположных ребер жесткости, оснащенных грунтозацепами. Внутри трубчатого корпуса расположен жесткий стержень и внутренняя поверхность трубчатого корпуса плотно прилегает к жесткому стержню, образую адгезионную связь между поверхностями. Технический результат состоит в повышении жесткости, надежности крепления и фиксации, увеличении срока эксплуатации, упрощении монтажа анкера композитного. 2 н. и 14 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к области строительства, а именно к конструкциям анкеров, и может быть использовано для фиксации георешеток различных конструкций (типов) для укрепления береговых линий и русел водоемов, откосов, конусов мостов, подпорных стенок в нефтегазовой, транспортной, гидротехнической и других отраслях строительства, требующих от средств фиксации повышенных стабильных показателей по прочности и долговечности.

Из уровня техники известны анкеры для фиксации георешетки (см., например, Патенты RU 2221111 C2 RU 2090702 C2). Однако известные анкеры имеют сложную конструкцию и подвержены коррозии, что значительно уменьшает их надежность. К тому же указанные анкеры достаточно трудоемки при монтаже.

Известно также монтажное анкерное устройство, представляющее собой трубчатый корпус с прорезями, в которых установлены ножи, а также приспособление для заглубления анкера (см. Патент SU 475449 A от 30.09.1975).

Указанный анкер достаточно дорог, сложен в изготовлении и подвержен коррозии, что значительно уменьшает возможности его широкого применения.

В качестве наиболее близкого аналога выбран пластмассовый трубчатый анкер с монтажным устройством (см. Патент RU 53345 от 10.05.2006). Указанный анкер достаточно трудоемок при монтаже из-за большого диаметра и имеет недостаточную прочность при низких температурах, что может привести к его поломке при монтаже, и как следствие ограничивает область его применения (целесообразно применять только для насыпного грунта).

Задачей настоящего изобретения является создание надежного, дешевого, простого в использовании анкера композитного, подходящего для всех типов грунтов и георешеток.

Достигаемый при этом технический результат заключается в повышении жесткости, надежности крепления и фиксации, увеличении срока эксплуатации, а также упрощении монтажа анкера композитного.

Поставленная задача достигается тем, что анкер композитный включает в себя трубчатый корпус, внутри которого расположен жесткий стержень, оканчивающийся заостренной частью на одном конце. На другом конце корпуса предусмотрен фланец с захватами для закрепляемого элемента.

Кроме того, указанный технический результат достигается тем, что внутренняя поверхность трубчатого корпуса плотно прилегает к жесткому стержню, образуя адгезионную связь между поверхностями, что дает дополнительную жесткость при изгибе.

На наружной поверхности трубчатого корпуса выполнена по меньшей мере одна пара диаметрально противоположных ребер жесткости. Наличие ребер жесткости существенно увеличивают жесткость анкера композитного.

На наружной поверхности трубчатого корпуса или жесткого стержня выполнена по меньшей мере одна пара диаметрально расположенных грунтозацепов. Наличие грунтозацепов существенно увеличивают усилие фиксации анкера композитного в грунте.

На одном из торцов трубчатого корпуса расположен захват для закрепления элемента, например георешетки, который имеет специальную форму, позволяющую фиксировать георешетку не за верхнюю кромку, а за имеющиеся в ней отверстия, что позволяет уменьшить выступающую над поверхностью часть анкера композитного, увеличивая его жесткость при изгибе за счет уменьшения плеча приложения нагрузки.

Также захват может иметь отверстие для удержания троса, фиксирующего георешетку, не имеющую отверстий.

Для некоторых видов георешеток, например бесшовная георешетка, захват может иметь форму утолщения верхней части и удерживать элемент, прикрепляя его к грунту через специальное отверстие, в этом случае изгибающая нагрузка на анкер композитный отсутствует (конструкция захватов приведена на фиг. 2-4).

Оснащение ребер жесткости грунтозацепами повышают надежность фиксации анкера композитного в грунте.

Для упрощения изготовления анкера композитного, повышения срока его эксплуатации и исключение влияния коррозии целесообразно, чтобы трубчатый корпус анкера композитного был выполнен из термопластичного материала на основе полимеров, а жесткий стержень из стеклопластиковой арматуры. В отдельных случаях, когда антикоррозийные свойства не требуются, допускается изготовление жесткого стержня из металлической арматуры для снижения его стоимости.

Изобретение поясняется представленными чертежами, где

на фиг. 1 показан общий вид анкера композитного;

на фиг. 2-4 показан общий вид захватов для закрепления георешетки;

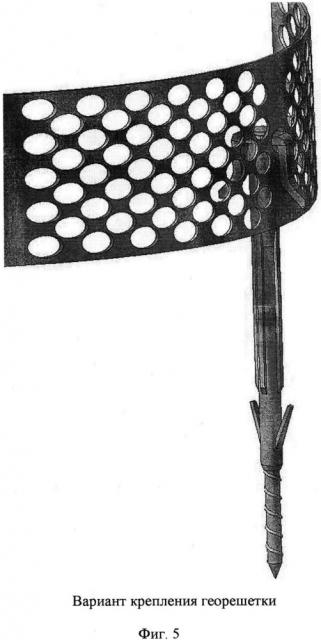

на фиг. 5-6 показаны варианты крепления георешетки;

на фиг. 7-8 показан общий вид грунтозацепов.

Заявленное изобретение - анкер композитный (см. фиг. 1) выполнен в виде трубчатого корпуса внутри которого расположен жесткий стержень из стеклопластиковой или металлической арматуры, оканчивающийся заостренной частью на одном конце. Длина стержня может превышать длину трубчатого корпуса до 4 раз, в зависимости от необходимой длины анкера композитного по проекту.

Захваты, расположенные на одном из торцов трубчатого корпуса, могут быть выполнены в следующих вариантах (см. фиг. 3-4): с отверстием для пропускания троса, захват в виде утолщения (шляпки). Специальная конструкция захвата в виде крючка с отогнутой от осевой линии нижней частью, суживающейся к вершине (см. фиг. 2), позволяет фиксировать георешетку, имеющие дренажные отверстия, через эти отверстия (см. фиг. 5), что уменьшает длину выступающей из грунта части анкера, дополнительно увеличивая его жесткость. Также захват может иметь специальное отверстие (см. фиг. 3) для пропускания троса, удерживающего на склоне георешетку, у которой нет дренажных отверстий. При креплении на склоне бесшовных георешеток предпочтительно использовать конструкцию захвата в виде утолщения (шляпки) (см. фиг. 4), а фиксировать георешетку через специальные отверстия (см. фиг. 6). В этом случае изгибающая нагрузка на анкер отсутствует и он работает только на растяжение.

Для улучшения сцепления анкера композитного с грунтом предусмотрены грунтозацепы, которые могут располагаться как на трубчатом корпусе (см. фиг. 7), так и непосредственно на жестком стержне (см. фиг. 8), что существенно увеличивает усилие, которое необходимо приложить для выдергивания анкера из грунта.

В тех местах, где допускается использование анкеров, изготовленных из металлической арматуры, может быть использовано данное изобретение с заменой стеклопластикового стержня на более дешевый стержень из металлической арматуры, при этом диаметр армирующего стержня будет существенно меньше, чем диаметр анкера из металлической арматуры, что приведет к существенному удешевлению анкера и снижению его веса.

Использование предлагаемой конструкции позволяет обеспечить следующие преимущества:

- повысить прочность конструкции по сравнению с известными анкерами за счет перераспределения нагрузок,

- существенно снизить стоимость изделия за счет уменьшения диаметра стержня при сохранении требуемых прочностных характеристик,

- расширить возможности применения анкеров в новых областях, требующих повышенных показателей, например на откосах и в конусах мостов железных и автомобильных дорог, в защитных сооружениях трубопроводов, земляных насыпей, берегоукреплении и т.д.,

- снизить цену монтажа конструкции,

- дополнительно снизить стоимость анкера при использовании в качестве армирующего стержня металлической арматуры.

Технология изготовления анкера композитного отличается от известной технологии методом литья под давлением термопластичных материалов, что исключает отдельное изготовление трубчатого корпуса с ребрами жесткости, захватами и грунтозацепами, и в процессе отливки сразу получается готовое изделие. Трубчатый корпус с ребрами жесткости, захватами и грунтозацепами изготавливается методом литья под давлением, при этом пуансоном служит жесткий стержень, вставленный в литьевую форму, который оформляет внутреннюю поверхность трубчатого корпуса, что создает высокую адгезию между стержнем и трубчатым корпусом, что в сочетании с дополнительными ребрами жесткости, дает существенное увеличение жесткости при изгибе в выступающей из грунта части анкера, тем самым обеспечивая оптимальное перераспределение нагрузок, повышающее прочность конструкции при изгибе. Наружная поверхность трубчатого корпуса с ребрами жесткости, захватами и грунтозаценами оформляется полуматрицами литьевой формы.

Технология изготовления анкера композитного поясняется представленными чертежами, где

на фиг. 9 показаны углубления в форме полуокружностей;

на фиг. 10 показаны захваты, удерживающие жесткий стержень в момент смыкания формы;

на фиг. 11 показаны выступы, фиксирующие жесткий стержень;

на фиг. 12 показаны углубления с размещенными в них термостойкими вставками из упруго деформируемого материала;

на фиг. 13 показана заготовка анкера композитного;

на фиг. 14 показана заготовка при использовании длинного жесткого стержня из арматуры.

Для размещения жесткого стержня, в полуматрицах формы выполнены углубления в форме полуокружностей, диаметр которых равен диаметру жесткого стержня (см. фиг. 9), что обеспечивает плотное сопряжение поверхностей при смыкании половинок литьевой формы, не позволяя расплавленной массе материала выходить из формы во время впрыска материала под давлением. Литьевая форма оснащена захватами (см. фиг. 10), удерживающими жесткий стержень в момент смыкания формы и позволяющими выходить из них стержню в момент размыкания половинок формы.

Для удержания жесткого стержня строго по осевой линии трубчатого корпуса на полуматрицах, оформляющих наружную поверхность анкера, выполнены выступы (см. фиг. 11), фиксирующие жесткий стержень на осевой линии в момент смыкания половинок формы. Расстояние по осевой линии между выступами должно быть таким, чтобы обеспечивать прямолинейность стержня во время впрыска термопластичного материала.

При использовании в качестве жесткого стержня пластиковой или металлической арматуры, имеющей на поверхности рифление, невозможно получить точное сопряжение поверхностей полуматриц и арматуры, что приведет к выдавливанию расплава материала из формы во время литья под давлением. Для обеспечения герметичности соединения жесткого арматурного стержня с полуматрицами в форме предусмотрены углубления (см. фиг. 12) для размещения в них термостойких вставок из упругодеформируемого материала, например резина или полиуретан, которые при смыкании половинок формы плотно прилегают к поверхности арматуры, обеспечивая требуемую герметичность.

При такой технологии литья требуется охлаждение только оформляющих изделие полуматриц, а пуансон всегда остается холодным, так как при каждой отливке в форму каждый раз вставляется новая холодная заготовка жесткого стержня. Это приводит к сокращению цикла литья за счет существенного сокращения времени на охлаждение изделия в форме.

При изготовлении анкера композитного можно заранее сделать необходимые по длине заготовки жесткого стержня и после отливки (см. фиг. 13) отрезать выступающий из трубчатого элемента технологический кусок.

Однако предпочтительней заправлять в литьевую форму длинный жесткий стержень, делать отливку, потом протягивать жесткий стержень на требуемую длину и производить следующую отливку. Эту операцию повторяют несколько раз в зависимости от длины жесткого стержня (см. фиг. 14), который может быть до 100 метров в случае использования арматуры, смотанной в бухты. После этого производится разрезание жесткого стержня с отливками на анкера.

При изготовлении трубчатого корпуса предпочтительно использовать морозостойкий, ударопрочный термопластичный материал, не взаимодействующий с окружающей средой, например, из класса полиолефинов (полиэтилен, полипропилен).

Использование предлагаемой технологии позволяет обеспечить следующие преимущества:

- повысить жесткость конструкции по сравнению с известными анкерами за счет создания высокой адгезии между стержнем и трубчатым корпусом, что в сочетании с дополнительными ребрами жесткости дает существенное увеличение жесткости при изгибе в выступающей из грунта части анкера,

- существенно снизить стоимость изделия за счет уменьшения времени цикла при литье под давлением, что приводит к повышению производительности труда и экономии электроэнергии,

- получить экологически чистое изделие за счет использования термопластичных материалов (например, из класса полиолефинов), не взаимодействующих с окружающей средой.

1. Анкер композитный, включающий трубчатый корпус, выполненный из термопластичного материала на основе полимеров, оканчивающийся заостренной частью на одном конце, а на другом конце трубчатого корпуса предусмотрен фланец с захватами для закрепления элемента, при этом на наружной поверхности трубчатого корпуса выполнена по меньшей мере одна пара диаметрально противоположных ребер жесткости, оснащенных грунтозацепами, отличающийся тем, что внутри трубчатого корпуса расположен жесткий стержень и внутренняя поверхность трубчатого корпуса плотно прилегает к жесткому стержню, образую адгезионную связь между поверхностями.

2. Анкер композитный по п. 1, отличающийся тем, что грунтозацепы на наружной поверхности трубчатого корпуса обеспечивают надежную фиксацию в грунте.

3. Анкер композитный по п. 1, отличающийся тем, что на наружной поверхности жесткого стержня выполнена по меньшей мере одна пара грунтозацепов, обеспечивающих надежную фиксацию в грунте.

4. Анкер композитный по п. 1, отличающийся тем, что захваты для закрепления элемента георешетки имеют форму в виде крючка с отогнутой от осевой линии нижней частью, суживающейся к вершине, позволяющую фиксировать георешетку не за верхнюю кромку, а за имеющиеся в ней отверстия, что позволяет уменьшить выступающую над поверхностью часть анкера, увеличивая его жесткость при изгибе за счет уменьшения плеча приложения нагрузки.

5. Анкер композитный по п. 1, отличающийся тем, что захваты для закрепления элемента георешетки имеют отверстие для пропускания троса, удерживающего георешетку на склоне.

6. Анкер композитный по п. 1, отличающийся тем, что захваты для закрепления элемента бесшовной георешетки через монтажные отверстия имеют форму в виде утолщения (шляпки), которые прижимают ленту георешетки непосредственно к грунту, уменьшая изгибающие напряжения и увеличивая жесткость крепления.

7. Анкер композитный по п. 1, отличающийся тем, что жесткий стержень выполнен из стеклопластиковой арматуры.

8. Анкер композитный по п. 1, отличающийся тем, жесткий стержень выполнен из металлической арматуры.

9. Анкер композитный по п. 1, отличающийся тем, что длина жесткого стержня может превышать длину трубчатого корпуса до 4 раз в зависимости от необходимой длины анкера по проекту.

10. Способ изготовления анкера композитного по п. 1 методом литья под давлением термопластичных материалов с использованием морозостойкого ударопрочного, не взаимодействующего с окружающей средой материала, отличающийся тем, что при отливке трубчатого корпуса с ребрами жесткости, захватами и грунтозацепами в литьевой форме отсутствует пуансон, оформляющий его внутреннюю поверхность, а его заменяет жесткий стержень, вставленный в литьевую форму.

11. Способ по п. 10, отличающийся тем, что для размещения жесткого стержня в полуматрицах формы выполнены углубления в форме полуокружностей, диаметр которых равен диаметру жесткого стержня, что обеспечивает плотное сопряжение поверхностей при смыкании половинок литьевой формы, не позволяя расплавленной массе материала выходить из формы во время впрыска материала под давлением.

12. Способ по п. 10, отличающийся тем, что литьевая форма оснащена захватами, удерживающими жесткий стержень в момент смыкания формы и позволяющими выходить из них стержню в момент размыкания половинок формы.

13. Способ по п. 10, отличающийся тем, что для удержания жесткого стержня строго по осевой линии трубчатого элемента на полуматрицах, оформляющих наружную поверхность анкера, выполнены выступы, фиксирующие жесткий стержень на осевой линии в момент смыкания половинок формы, при этом расстояние по осевой линии между выступами должно быть таким, чтобы обеспечивать прямолинейность стержня во время впрыска термопластичного материала.

14. Способ по п. 10, отличающийся тем, что для обеспечения герметичности соединения жесткого арматурного стержня с полуматрицами в форме предусмотрены специальные углубления для размещения в них термостойких вставок из упругодеформируемого материала, которые при смыкании половинок формы плотно прилегают к поверхности арматуры, обеспечивая требуемую герметичность.

15. Способ по п. 10, отличающийся тем, что используются заранее нарезанные по необходимые длине заготовки жесткого стержня и после отливки отрезается выступающий из трубчатого элемента технологический кусок жесткого стержня.

16. Способ по п. 12, отличающийся тем, что в литьевую форму заправляется смотанный в бухту длинный жесткий стержень, который после каждой отливки протягивается на заданную длину, в результате чего получается длинный жесткий стержень с отливками, который разрезается на анкера.