Хлебопекарная печь

Иллюстрации

Показать всеХлебопекарная печь содержит тоннельную пекарную камеру с несколькими тепловыми зонами, включая зону увлажнения с размещенными в ней парораспределительными трубами и рециркуляционную систему обогрева, в которую входит двухкамерное топочное устройство с линзовым термокомпенсатором, а также распределитель рабочей смеси продуктов сгорания. Распределитель рабочей смеси соединен с основным подводящим газоходом и дополнительным. Дополнительный подводящий газоход подключен к теплопередающим каналам первой тепловой зоны, основной - к теплопередающим каналам остальных тепловых зон, начиная с третьей зоны. Распределитель рабочей смеси продуктов сгорания расположен за пределами размера длины первой тепловой зоны. Длина зоны увлажнения и длина дополнительного подводящего газохода взаимосвязаны и пропорциональны длине тоннельной пекарной камеры. Изобретение обеспечивает улучшение качества широкого ассортимента хлебобулочных изделий. 2 ил.

Реферат

Изобретение относится к тоннельным хлебопекарным печам, предназначенным для выпечки широкого ассортимента хлебобулочных изделий.

Наиболее близкой к заявленной является хлебопекарная печь [1]. Она содержит тоннельную пекарную камеру с несколькими тепловыми зонами, включая зону увлажнения с размещенными в ней парораспределительными трубами. Наряду с этим известная хлебопекарная печь содержит рециркуляционную систему обогрева, в которую входит топочное устройство с линзовым термокомпенсатором и распределитель рабочей смеси продуктов сгорания. Он соединен с основным и дополнительным подводящими газоходами, при этом дополнительный подводящий газоход подключен к теплопередающим каналам первой тепловой зоны, а основной - к теплопередающим каналам остальных тепловых зон, начиная с третьей зоны.

Недостаток известной печи заключается в том, что распределитель рабочей смеси продуктов сгорания вместе с частью топочного устройства расположен в пределах размера длины первой тепловой зоны. Это приводит к неуправляемой передаче теплоты в первую зону после увлажнения выпекаемых заготовок, что в свою очередь приводит к обжиму получаемых изделий, искривлению их формы и уменьшению объема.

Еще одним недостатком является то, что длина зоны увлажнения не зависит от длины пекарной камеры и не меняется. Вследствие этого нарушается технологический принцип увлажнения выпекаемых заготовок за одно и то же рациональное время увлажнения. Несоблюдение данного принципа приводит к ухудшению глянца получаемых изделий и провоцирует появление подрывов на верхней корке.

В соответствии с заявленным изобретением в том случае, когда выпекаются нарезные батоны в течение 23 мин (τвып), рациональное время увлажнения их заготовок (τувл) должно составлять не менее 1,5 мин [2] и, если длина пекарной камеры (lпк) равняется 12 м, то рациональный размер длины зоны увлажнения должен определятся величиной

Приведенное соотношение и вычисленный размер получаются из условия постоянства скорости перемещения выпекаемых заготовок в любом месте тоннельной пекарной камеры.

Вместе с тем, у известной печи с длиной пекарной камеры (lпк) 24 м длина зоны увлажнения (lзу) в 0,78 м будет уже нерациональной, поскольку время увлажнения выпекаемых заготовок (τувл) уменьшится с 1,5 до 0,75 мин:

В итоге выпекаемые заготовки будут увлажняться в меньшей степени и качество батонов ухудшится. Чтобы этого не происходило, во втором случае длину зоны увлажнения (lзу) необходимо увеличить с 0,78 до 1,57 м:

Необходимое увеличение длины зоны увлажнения можно обеспечить соответствующим уменьшением длины дополнительного подводящего газохода.

Аналогичные обоснования можно привести и в случае выпечки ржано-пшеничных изделий. В отличие от батонов выпекаемые заготовки этих изделий должны увлажняться в более короткой зоне увлажнения и, соответственно, при более длинном дополнительном подводящем газоходе в пределах длины первой тепловой зоны.

Техническим результатом, достигаемым при реализации заявленного изобретения, является улучшение качества широкого ассортимента хлебобулочных изделий путем индивидуального выполнения первой тепловой зоны. Такое выполнение обеспечивается расположением распределителя рабочей смеси продуктов сгорания за пределами размера длины первой тепловой зоны, а также взаимосвязанным изменением длины зоны увлажнения и длины дополнительного подводящего газохода при пропорциональности этих размеров длине пекарной камеры.

Указанный результат достигается тем, что хлебопекарная печь, содержащая тоннельную пекарную камеру с несколькими тепловыми зонами, включая зону увлажнения с размещенными в ней парораспределительными трубами и рециркуляционную систему обогрева, в которую входит двухкамерное топочное устройство с линзовым термокомпенсатором и распределитель рабочей смеси продуктов сгорания, соединенный с основным подводящим газоходом и дополнительным, при этом дополнительный подводящий газоход подключен к теплопередающим каналам первой тепловой зоны, а основной - к теплопередающим каналам остальных тепловых зон, начиная с третьей зоны, наряду с этим распределитель рабочей смеси продуктов сгорания расположен за пределами длины первой тепловой зоны, а длина зоны увлажнения и длина дополнительного подводящего газохода взаимосвязаны и пропорциональны длине тоннельной пекарной камеры согласно формулам (1) и (2):

где lзу - длина зоны увлажнения; lпк - соответственно пекарной камеры; τувл - рациональное время увлажнения; τвып - время выпечки; lдпг - длина дополнительного подводящего газохода в пределах размера длины первой тепловой зоны l1; lпу - длина переходного участка между зоной увлажнения и концом дополнительного подводящего газохода.

Перечисленные признаки хлебопекарной печи в своей совокупности обеспечивают достигаемый технический результат.

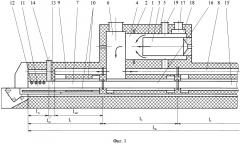

Заявленное изобретение иллюстрируется фиг. 1 и 2, на которых изображен продольный разрез основной части предлагаемой хлебопекарной печи, предназначенной для выпечки нарезных батонов при длине тоннельной пекарной камеры соответственно 12 и 24 м, а также при длине всех тепловых зон 3 м.

В рециркуляционную систему обогрева этой печи (фиг. 1 или 2) входит двухкамерное топочное устройство 1 с линзовым термокомпенсатором 2. Внутренний элемент данного устройства представлен камерой горения 3, а внешний - камерой смешения 4 с проходом для части отработавших продуктов сгорания 5. Камера смешения подключена к распределителю рабочей смеси продуктов сгорания 6, который расположен за пределами трехметрового размера длины первой тепловой зоны 7. При этом с одной стороны элемент 6 соединен с основным подводящим газоходом 8, а с противоположной - с дополнительным подводящим газоходом 9. В свою очередь дополнительный подводящий газоход подключен к теплопередающим каналам 10 первой тепловой зоны, которая включает зону увлажнения 11 с размещенными в ней парораспределительными трубами 12. Между зоной увлажнения и концом дополнительного подводящего газохода находится переходный участок 13, который сопрягается с передней паровытяжной трубой 14. Что касается основного подводящего газохода, то он подключен к теплопередающим каналам остальных тепловых зон, начиная с третьей - 15. Теплопередающие каналы второй тепловой зоны 16 непосредственно связаны с распределителем рабочей смеси продуктов сгорания.

Например, для двенадцатиметровой пекарной камеры (lпк) с трехметровым размером длины первой тепловой зоны 7 (l1) в случае выпечки нарезных батонов длина зоны увлажнения 11 (lзу) должна составлять 780 мм. Длина дополнительного подводящего газохода 9 должна быть равной 1920 мм при длине переходного участка 13 -300 мм.

Для более производительной печи (фиг. 2) с длиной пекарной камерой 24 м те же размеры должны иметь следующие значения: у зоны увлажнения - 1570 мм, а у дополнительного подводящего газохода - 1130 мм при той же длине переходного участка - 300 мм.

Предлагаемая печь по двум рассмотренным примерам функционирует одинаково. При сжигании топлива в камере горения 3 и взаимодействии топочных газов с частью отработавших продуктов сгорания в камере 4 получается рабочая смесь продуктов сгорания. Эта смесь сначала попадает в ее распределитель 6, а затем в основной подводящий газоход 8 и дополнительный 9. Часть этой смеси непосредственно направляется в теплопередающие каналы второй тепловой зоны 16. Другая часть рабочей смеси через дополнительный подводящий газоход 9 направляется в теплопередающие каналы первой тепловой зоны 7. Остальное количество продуктов сгорания посредством основного подводящего газохода 8 направляется в теплопередающие каналы остальных тепловых зон, начиная с третьей 15. Перемещаясь внутри каналов, продукты сгорания обеспечивают регулируемый обогрев отмеченных зон, создавая в пекарной камере рациональный режим выпечки. После этого отработавшие продукты сгорания попадают в отводящий газоход, соединенный с рециркуляционным вентилятором (на фигурах 1 и 2 этот газоход и вентилятор не показаны). Далее отработавшие продукты сгорания в определенном соотношении направляются в дымовую трубу 17 и рециркуляционный газоход 18, а из него - снова в топочное устройство 1. Увлажнение выпекаемых заготовок обеспечивается подачей водяного пара в зону увлажнения 11 через парораспределительные трубы 12. При этом отработавший пар из зоны увлажнения частично удаляется через переднюю вытяжную трубу 14, а также через трубу 19 вместе с парами упека.

Таким образом, изобретение позволяет существенно улучшить качество широкого ассортимента хлебобулочных изделий за счет:

- размещения распределителя рабочей смеси продуктов сгорания за пределами размера длины первой тепловой зоны;

- взаимосвязанного изменения длины зоны увлажнения и длины дополнительного подводящего газохода;

- пропорциональности этих размеров длине пекарной камеры, согласно формулам (1) и (2).

Источники информации

1. Патент РФ на изобретение «Хлебопекарная печь» №2604826 / В.А. Брязун, В.А. Минкин, Ю.С. Анциферов // Бюл. №34, 10.12.2016.

2. Маклюков И.И., Маклюков В.И. Промышленные печи хлебопекарного и кондитерского производства. - М.: Легкая и пищевая промышленность, 1983. - 272 с.

Хлебопекарная печь, содержащая тоннельную пекарную камеру с несколькими тепловыми зонами, включая зону увлажнения с размещенными в ней парораспределительными трубами и рециркуляционную систему обогрева, в которую входит двухкамерное топочное устройство с линзовым термокомпенсатором и распределитель рабочей смеси продуктов сгорания, соединенный с основным подводящим газоходом и дополнительным, при этом дополнительный подводящий газоход подключен к теплопередающим каналам первой тепловой зоны, а основной - к теплопередающим каналам остальных тепловых зон, начиная с третьей зоны, отличающаяся тем, что распределитель рабочей смеси продуктов сгорания расположен за пределами размера длины первой тепловой зоны, а длина зоны увлажнения и длина дополнительного подводящего газохода взаимосвязаны и пропорциональны длине тоннельной пекарной камеры согласно формулам (1) и (2):

где lзу - длина зоны увлажнения; lпк - соответственно пекарной камеры; τувл - рациональное время увлажнения; τвып - время выпечки; lДПГ - длина дополнительного подводящего газохода в пределах размера длины первой тепловой зоны l1; lпу- длина переходного участка между зоной увлажнения и концом дополнительного подводящего газохода.