Способ контроля технического состояния машины

Иллюстрации

Показать всеИзобретение относится к неразрушающему контролю упругих твердых тел акустическими методами, а именно к способам контроля технического состояния машин (энергомеханического оборудования), и может быть использовано для диагностики преимущественно всех типов вращающегося энергомеханического оборудования, в том числе газоперекачивающих агрегатов, турбоагрегатов, насосов, компрессоров, вентиляторов, трансмиссий с приводом от электрического двигателя, двигателя внутреннего сгорания и т. д. В способе контроля технического состояния машины, на машине, работающей под нагрузкой, измеряют параметры собственных колебаний ее конструктивных элементов, по наличию собственных колебаний судят о появлении дефектов. При этом измеряют параметры полигармонических колебаний конструктивных элементов машины, по конструктивным данным изделия и его кинематической схеме производят построение математической модели вращающегося оборудования посредством компьютерной программы, выполняют расчет собственных частот крутильных колебаний валопровода и параметров их описания (энергетических форм, спектров кинетических и потенциальных энергий). Затем периодически сопоставляют расчетные параметры собственных частот с экспериментальной информацией (спектрами вибрации) на основе параметров полигармонических колебаний и статистики отказов, по наличию собственных частот колебаний в экспериментальных спектрах вибрации фиксируют факт появления дефектов в конструкции. По совокупности экспериментальных уровней спектральных составляющих вибрации и расчетных уровней энергоемкости деталей в энергетических формах и спектрах кинетических и потенциальных энергий машины получают результат контроля объекта как вид его технического состояния с указанием места расположения, типа и причин возникновения дефектов. Техническим результатом предлагаемого изобретения является установление факта наличия дефектов и определение их места расположения с точностью до следующего узла связи в структурно-сложных системах; обеспечение раннего выявления дефектов, их типа и причин возникновения путем упрощения выделения вибрационного сигнала, обусловленного наличием неисправности, определение наиболее вероятных мест возникновения дефектов на собственных частотах колебаний конструктивных элементов машин, относящихся к структурно-сложным системам. 1 з.п. ф-лы, 11 ил., 3 табл.

Реферат

Изобретение относится к неразрушающему контролю упругих твердых тел акустическими методами, а именно, к способам контроля технического состояния машин (энергомеханического оборудования). И может быть использовано для диагностики преимущественно всех типов вращающегося энергомеханического оборудования, в том числе газоперекачивающих агрегатов, турбоагрегатов, насосов, компрессоров, вентиляторов, трансмиссий с приводом от электрического двигателя, двигателя внутреннего сгорания и т. д.

Дефекты конструктивных частей (муфт, зубчатых передач, валов, лопаток и других), несущих технологическую нагрузку, являются частой причиной аварийных остановов и простоя вращающегося энергомеханического оборудования.

На начальных этапах развития эти дефекты приводят к появлению виброударных процессов из-за механических причин, связанных с параметрами крутильных колебаний. Затем происходит разрушение деталей конструкции с потерей работоспособности энергомеханического оборудования. Например, возникновение дефекта зацепления (задевания) зубьев зубчатой передачи (муфты) приводит к возбуждению угловой вибрации упругой системы валопровода газоперекачивающего агрегата (ГПА). Прежде всего, разрушаются детали валопровода, чувствительные к параметрам околорезонансных крутильных колебаний. Нарушается работоспособность ГПА и агрегат аварийно останавливается штатными противоаварийными защитами (например, по значительному снижению давления масла в системе маслоснабжения ГПА из-за разрушения деталей насоса гидросистемы) либо параметры аварийной и предупредительной сигнализации штатных систем автоматического управления (САУ) ГПА (по линейной вибрации, давлению, температуре) находятся в допустимых пределах и повреждения деталей выявляются при плановых ремонтах ГПА. Эти обстоятельства делают актуальной проблему диагностики зарождающихся дефектов деталей энергомеханического оборудования по параметрам крутильных колебаний.

Известен способ обнаружения дефектов в материале упругой конструкции (RU2190207С2, опубликовано 27.09.2002). По данному способу повышение надежности обнаружения дефекта достигается за счет того, что возбуждают колебания эталонной и исследуемой конструкции и выбирают несколько форм колебаний. Для выбранных форм колебаний расчетно-экспериментальным методом определяют эквивалентные массы конструкций, соответствующие точке наблюдения, которую выбирают вблизи узловой линии или узловой точки. О возникновении дефекта судят по разности значений эквивалентных масс для эталонной и исследуемой конструкции. Для выбранных форм колебаний дополнительно определяют несколько эквивалентных масс эталонной и исследуемой конструкций в точках наблюдения, которые выбирают вблизи наиболее вероятных мест возникновения дефекта, а место его возникновения определяют по наибольшей разности значений эквивалентных масс эталонной и исследуемой конструкций из числа дополнительно определенных. Наиболее вероятные места возникновения дефекта определяют, например, при помощи пакета прикладных программ ANSYS численными расчетами напряжений в различных точках конструкции, возникающих при ее работе (ANSYS [электронный ресурс]. – URL: http://www.ansys.com (дата обращения 10.05.2017); Басов К. А. ANSYS для конструкторов. – М.: ДМК Пресс, 2009. – С. 248). В качестве наиболее вероятных точек возникновения дефекта принимаются те точки, в которых напряжения максимальны.

Недостаток аналога-способа в том, что необходимо применение трудоемких операций:

- для выбранных форм колебаний расчетно-экспериментальным методом определяются эквивалентные массы конструкций;

- в целях определения наиболее вероятных мест возникновения дефекта применяется мощный конечно-элементный пакет прикладных программ ANSYS для моделирования вынужденных колебаний.

Также в аналоге-способе не раскрыта технология выбора нужных форм колебаний конструкций для их последующего анализа.

В других известных способах контроля технического состояния энергомеханического оборудования (Неразрушающий контроль: справ.: В 8 т. / Под общ. ред. В. В. Клюева. – М.: Машиностроение, 2003–2005; Решетов А.А. Неразрушающий контроль и техническая диагностика энергетических объектов: учеб. пособие / А.А. Решетов, А.К. Аракелян; под ред. проф. А.К. Аракеляна. Чебоксары: Изд-во Чуваш. ун-та, 2010. – 470 с.; Соколова А. Г., Балицкий Ф. Я., Долаберидзе Г. В. и др. Вибромониторинг состояния газотурбинного двигателя ДГ-90 по данным многомерного дискриминантного анализа // Вестник научно-технического развития. Национальная технологическая группа. – 2011. – № 2 (42). – С. 47–56) требуется глубокое применение методов корреляционного и регрессионного анализа из-за того, что параметры вибрационного сигнала зависят от значительного количества факторов.

Наиболее близким аналогом, принятым за прототип, является способ контроля технического состояния электрической машины (RU2304837C2, опубликовано 20.08.2007 г.), где на электрической машине, работающей под нагрузкой, измеряют параметры собственных колебаний ее конструктивных элементов и по наличию собственных колебаний на частотах, не обладающих свойством кратности по отношению к частотам основных вынуждающих сил, судят о появлении дефектов и их виде. Для повышения достоверности диагностирования и распознавания дефектов измерения проводят в различных режимах нагрузки.

Недостатки прототипа заключаются в следующем:

- значительные экономические затраты на поиск дефектов в структурно-сложных системах;

- отсутствие возможности определения месторасположения дефектов с точностью до следующего узла связи в структурно-сложных системах;

- отсутствие возможности раннего выявления дефектов путем упрощения выделения вибрационного сигнала, обусловленного наличием неисправности;

- в невозможности определения наиболее вероятных мест возникновения дефекта на собственных частотах колебаний конструктивных элементов машин, относящихся к структурно-сложным системам.

Технический результат применения предлагаемого изобретения заключаются в следующем:

- уменьшение экономических затрат на поиск дефектов в структурно-сложных системах;

- установление факта наличия дефектов, определение их места расположения с точностью до следующего узла связи в структурно-сложных системах;

- обеспечение раннего выявления дефектов, их типа и причин возникновения путем упрощения выделения вибрационного сигнала, обусловленного наличием неисправности;

- определение наиболее вероятных мест возникновения дефектов на собственных частотах колебаний конструктивных элементов машин, относящихся к структурно-сложным системам.

Технический результат предлагаемого изобретения достигается тем, что в способе контроля технического состояния машины, на машине, работающей под нагрузкой, измеряют параметры собственных колебаний ее конструктивных элементов, по наличию собственных колебаний судят о появлении дефектов, отличающийся тем, что измеряют параметры полигармонических колебаний конструктивных элементов машины, по конструктивным данным изделия и его кинематической схеме производят построение математической модели вращающегося оборудования посредством компьютерной программы, выполняют расчет собственных частот крутильных колебаний валопровода и параметров их описания (энергетических форм, спектров кинетических и потенциальных энергий), периодически сопоставляют расчетные параметры собственных частот с экспериментальной информацией (спектрами вибрации) на основе параметров полигармонических колебаний и статистики отказов, по наличию собственных частот колебаний в экспериментальных спектрах вибрации фиксируют факт появления дефектов в конструкции, по совокупности экспериментальных уровней спектральных составляющих вибрации и расчетных уровней энергоемкости деталей в энергетических формах и спектрах кинетических и потенциальных энергий машины получают результат контроля объекта как вид его технического состояния с указанием места расположения, типа и причин возникновения дефектов (Решетов А.А., Захаров Н.А. Программно-техническое средство повышения эффективности вибродиагностического контроля энергомеханического оборудования: Свидетельство о государственной регистрации программы для ЭВМ от 09.01.2014 № 2014610101. – М., 2014.; Решетов А.А., Захаров Н.А., Артемьев И.Т. Технология повышения эффективности диагностирования технического состояния газоперекачивающих агрегатов // Вестник Чуваш. ун-та. – Чебоксары: Изд-во Чуваш. ун-та, 2015. № 3. – С. 186–192).

Данный способ отличается тем, что используют расчетные параметры описания собственных частот крутильных колебаний валопровода машины (энергетические формы, спектры кинетических и потенциальных энергий), приборные измерения параметров полигармонических колебаний повторяют через каждые 600 часов машинного времени и измерения проводят в различных режимах (пуска, нагрузки, выбега).

Для достижения технического результата предлагаемого изобретения введены и применены новые параметры описания диагностических признаков зарождающихся повреждений (собственных частот) – параметры энергетических форм и энергетических спектров собственных колебаний структурно-сложных систем со значительным количеством степеней свободы, позволяющие предсказать зарождение дефектов (ранжировать риски повреждения деталей энергомеханического оборудования в резонансных и околорезонансных режимах).

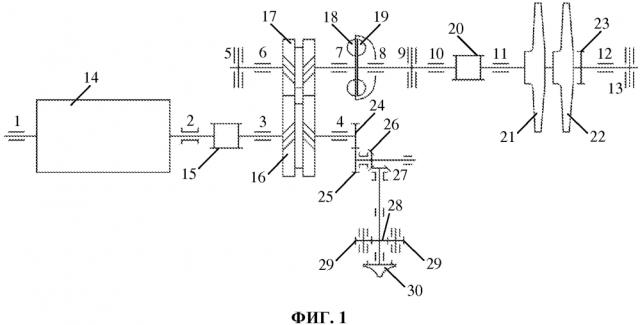

На фиг. 1 – показана кинематическая схема газоперекачивающего агрегата ЭГПА-12500 с гидродинамической муфтой (ГДМ) типа R18K480MINV фирмы Voith Turbo, Германия, где приняты следующие обозначения: 1 ÷ 13 – подшипники скольжения; 14 – ротор электродвигателя СТД-12500; 15 – зубчатая муфта =54 сочленения ротора электродвигателя СТД-12500 и вала-колеса (16) =88 мультипликатора; 17 – вал-шестерня =51 мультипликатора; 18 – рабочее (насосное) колесо ГДМ =49; 19 – рабочее (турбинное) колесо ГДМ =48; 20 – зубчатая муфта =56 сочленения вторичного вала ГДМ и ротора ЦБН; 21 – рабочее колесо 1-й ступени ЦБН Н-235-21-1 =14; 22 – рабочее колесо 2-й ступени ЦБН Н-235-21-1 =14; 23 – думмис; 24 и 25 – цилиндрические шестерни =78 и =79; 26 и 27 – конические шестерни =33 и =33; 28 – малое зубчатое колесо =14; 29 – планетарная шестерня =11 (3 шт.); 30 – рабочее колесо =11 лопастного насоса.

На фиг. 2 – показана модель крутильных колебаний валопровода ЭГПА-12500 с ГДМ, где приняты следующие обозначения: Jm и Сk – осевые моменты инерции сосредоточенных m-х масс (деталей) и жесткости при кручении k-х участков валов; ГЭД – главный электрический двигатель; ЗМ – зубчатая муфта; МП – мультипликатор; 6 – вал-колесо =88 мультипликатора; 7 – вал-шестерня =51 мультипликатора; 8 – рабочее (насосное) колесо ГДМ =49; 9 и 10 – цилиндрические шестерни =78 и =79; 11 и 12 – конические шестерни =33 и =33; 13, 14 и 15 – инерционные массы вала насоса; 16 – шестеренчатый насос жидкой смазки; 17 – рабочее колесо =11 лопастного насоса рабочего масла; М1 ÷ М5, М8, М16, М17 – моменты, воздействующие на ротор ГЭД, зубчатую муфту, рабочее (насосное) колесо ГДМ, насосы ГДМ (моменты, возбуждающие крутильные колебания); Мс1, Мс8, Мс16, Мс17 – моменты, демпфирующие крутильные колебания (моменты сопротивления).

На фиг. 3 – показаны энергетические формы крутильных колебаний валопровода ГПА (формы относительных кинетических энергий инерционных деталей), где приняты следующие обозначения: Tm2 и T2 – максимальное значение кинетической энергии m-й инерционной массы и всей системы при собственных колебаниях с частотой f2=258,02 Гц; qm2 – обобщенная координата m-й детали валопровода на 2-й форме собственных колебаний при f2=258,02 Гц.

На фиг. 4 – показаны энергетические формы крутильных колебаний валопровода ГПА (формы относительных потенциальных энергий упругих деталей), где приняты следующие обозначения: Wk2 и W2 – максимальные значения потенциальных энергий k-го участка и всей системы при собственных колебаниях с частотой f2=258,02 Гц; k2 – номер k-го упругого участка валопровода на 2-й форме собственных колебаний при f2=258,02 Гц.

На фиг. 5 – показаны энергетические формы крутильных колебаний валопровода ГПА (формы относительных кинетических энергий инерционных деталей), где приняты следующие обозначения: Tm4 и T4 – максимальное значение кинетической энергии m-й инерционной массы и всей системы при собственных колебаниях с частотой f4=392,53 Гц; qm4 – обобщенная координата m-й детали валопровода на 4-й форме собственных колебаний при f4=392,53 Гц.

На фиг. 6 – показаны энергетические формы крутильных колебаний валопровода ГПА (формы относительных потенциальных энергий упругих деталей), где приняты следующие обозначения: Wk4 и W4 – максимальные значения потенциальных энергий k-го участка и всей системы при собственных колебаниях с частотой f4=392,53 Гц; k4 – номер k-го упругого участка валопровода на 4-й форме собственных колебаний при f4=392,53 Гц.

На фиг. 7 – показаны энергетические формы крутильных колебаний валопровода ГПА (формы относительных кинетических энергий инерционных деталей), где приняты следующие обозначения: Tm5 и T5 – максимальное значение кинетической энергии m-й инерционной массы и всей системы при собственных колебаниях с частотой f5=611,75 Гц; qm5 – обобщенная координата m-й детали валопровода на 5-й форме собственных колебаний при f5=611,75 Гц.

На фиг. 8 – показаны энергетические формы крутильных колебаний валопровода ГПА (формы относительных потенциальных энергий упругих деталей), где приняты следующие обозначения: Wk5 и W5 – максимальные значения потенциальных энергий k-го участка и всей системы при собственных колебаниях с частотой f5=392,53 Гц; k5 – номер k-го упругого участка валопровода на 5-й форме собственных колебаний при f5=611,75 Гц.

На фиг. 9 – показан прямой спектр вибрации корпуса подшипника гидромуфты ЭГПА без дефекта зацепления (задевания) зубьев зубчатой муфты z1 = 54 ГПА (станционный № 1) (опорный подшипник приводного вала ГДМ, точка контроля № 3, осевое направление), где приняты следующие обозначения: V – амплитуда СКЗ виброскорости корпуса ГПА в м/с; f – частота в Гц.

На фиг. 10 – показан прямой спектр вибрации корпуса подшипника гидромуфты ЭГПА с дефектом зацепления (задевания) зубьев зубчатой муфты z1 = 54 ГПА (станционный № 7) (опорный подшипник приводного вала ГДМ, точка контроля № 3, осевое направление), где приняты следующие обозначения: V – амплитуда СКЗ виброскорости корпуса ГПА в м/с; f – частота в Гц; = 1,72 мм/с – амплитуда СКЗ виброскорости корпуса подшипника ГПА в осевом направлении, мм/с, в диапазоне частот 10 ÷ 1 500 Гц.

На фиг. 11 – показаны прямые спектры вибрации корпуса подшипника гидромуфты ЭГПА с дефектом зацепления (задевания) зубьев зубчатой муфты z1 = 54 ГПА (станционный № 7) (опорный подшипник приводного вала ГДМ, точка контроля № 3, осевое направление), где приняты следующие обозначения: V – амплитуда СКЗ виброскорости корпуса ГПА в м/с; f – частота в Гц; = 3,03 мм/с – амплитуда СКЗ виброскорости корпуса подшипника ГПА в осевом направлении, мм/с, в диапазоне частот 10 ÷ 1 500 Гц.

Заявляемый способ осуществляется, например, на ГПА типа ЭГПА-12500 с центробежным нагнетателем ЦБН Н-235-21-1 и гидродинамической муфтой (ГДМ) типа R18K480MINV фирмы Voith Turbo (Германия) со следующими техническими характеристиками (фиг. 1):

- номинальная мощность электродвигателя СТД-12500 – 12,5 МВт;

- номинальная скорость вращения ротора электродвигателя – 3 000 об/мин.

Также рассчитаны параметры возбуждения вынужденных крутильно-изгибно-осевых колебаний валопровода ЭГПА-12500 с ГДМ, соответствующие частотам зацепления (прохода) первых зубцовых (лопаточных) гармоник возбуждающих моментов (табл. 1).

Таблица 1

Параметры возбуждения вынужденных крутильно-изгибно-осевых

колебаний валопровода ЭГПА-12500 с ГДМ

| Детали ЭГПА | Передаточноеотношение к скорости вращения электропривода | Частоты вращения деталей, Гц | Частоты зацепления (прохода) первых зубцовых (лопаточных) гармоник возбуждающихмоментов, Гц |

| вал-колесо =88 мультипликатора | 1 | 50 | 4400 |

| вал-шестерня =51 мультипликатора | 88/51 ≈ 1,725 | ~86,274 | 4400 |

Продолжение таблицы 1

| рабочее (насосное) колесо ГДМ =49 | 88/51 ≈ 1,725 | ~86,274 | ~4227,45 |

| цилиндрическое колесо =78 | 1 | 50 | 3900 |

| цилиндрическая шестерня =79 | 78/79 ≈ 0,987 | ~49,367 | 3900 |

| коническое колесо =33 | 78/79 ≈ 0,987 | ~49,367 | ~1629,11 |

| коническая шестерня =33 | 78/79 ≈ 0,987 | ~49,367 | ~1629,11 |

| цилиндрическое малое зубчатое колесо =14 | 78/79 ≈ 0,987 | ~49,367 | ~691,14 |

| цилиндрическая планетарная шестерня =11 (3 шт.) | 78∙14/(79∙11) ≈ 1,256 | ~62,831 | ~691,14 |

| рабочее колесо =11 лопастного насоса | 78/79 ≈ 0,987 | ~49,367 | ~543,04 |

Для определения априорного базиса системы технической диагностики (энергетических форм и энергетических спектров) ГПА выполнено компьютерное построение математической модели объекта диагностирования по результатам расчета его динамических параметров по техническим данным и чертежно-конструкторской документации (фиг. 2, табл. 2) (Решетов А.А., Захаров Н.А. Программно-техническое средство повышения эффективности вибродиагностического контроля энергомеханического оборудования: Свидетельство о государственной регистрации программы для ЭВМ от 09.01.2014 № 2014610101. – М., 2014).

Таблица 2

Динамические характеристики модели крутильных колебаний валопровода ГПА типа ЭГПА-12500 c ГДМ (приведенные к скорости вращения ротора ГЭД, передаточное отношение i = 88/51 ≈ 1,725)

| №№инерцион-ных масс | Узлы, детали | Осевой момент инерцииJm, кг*м2 | №№упругих участков | Жесткость при кручении Сk, Н*м/рад |

Продолжение таблицы 2

| 1 | Ротор СТД-12500 | 275,0 | 1-2 | 1,227·107 |

| 2 | Зуб. втулка + часть ротора | 2,225 | 2-3 | 1·1010 |

| 3 | Зуб. полумуфта + часть пром. вала | 1,871 | 3-4 | 2,251·108 |

| 4 | Часть пром. вала + зуб. полумуфта | 1,871 | 4-5 | 1·1010 |

| 5 | Зуб. втулка + часть вала | 1,047 | 5-6 | 2,595·107 |

| 6 | Вал-колесо + часть вала | 27,757 | 6-7 | 1·1010 |

| 7 | Вал-шестерня + часть вала | 9,632 | 7-8 | 5,718·107 |

| 8 | Насосное колесо ГДМ | 46,652 | 6-9 | 2,761·107 |

| 9 | Цилиндрическое зуб. колесо + часть вала | 0,113 | 9-10 | 4,983·106 |

| 10 | Цилиндрическая зуб. шестерня + часть вала | 0,01418 | 10-11 | 8,006·104 |

| 11 | Коническое зуб. колесо + вал приводной | 0,00304 | 11-12 | 3,057·106 |

| 12 | Коническая зуб. шестерня + часть вала насоса | 0,00449 | 12-13 | 1,019·105 |

| 13 | Часть вала насоса | 0,00108 | 13-14 | 9,191·104 |

| 14 | Часть вала насоса | 0,00125 | 14-15 | 7,100·104 |

| 15 | Часть вала насоса | 0,00142 | 15-16 | 7,000·104 |

| 16 | Шестеренчатый насос | 0,00087 | 16-17 | 1,350·105 |

| 17 | Лопастной насос | 0,00140 |

Согласно (Решетов А.А., Захаров Н.А. Программно-техническое средство повышения эффективности вибродиагностического контроля энергомеханического оборудования: Свидетельство о государственной регистрации программы для ЭВМ от 09.01.2014 № 2014610101. – М., 2014) выполнен расчет энергетических форм и энергетических спектров обобщенных крутильных колебаний системы валопровода ГПА. Чувствительность собственных частот крутильных колебаний валопровода ГПА к характеристикам инерционных и упругих элементов (чувствительность параметров деталей к зарождению дефектов как энергетический рейтинг элементов валопровода) определяется численно через энергетические формы колебаний (фиг. 3 ÷ 8). Значение каждого коэффициента чувствительности соответствует проценту изменения собственной частоты системы при изменении соответствующей характеристики элемента на 100%.

На ГПА, работающем в трассу магистральных газопроводов по диспетчерскому графику в режиме нагрузки, близком к номинальному, измеряют частоты и амплитуды полигармонических колебаний в диапазоне частот 10 ÷ 1 500 Гц. Ввиду того, что крутильные колебания валопровода данной установки передаются на подшипниковые опоры (наличие зубчатой муфты и зубчатых передач) и вызывают линейную вибрацию опорных узлов машины, то для измерений ее параметров в вертикальном, горизонтально-поперечном и осевом направлениях применяют вибропреобразователи типа ВП-3 с магнитным крепежом, установленные на корпус подшипников ГПА. Вибродатчики подключены к сборщику данных/анализатору вибрации СК-2300 (АО «Оргэнергогаз», Москва) для вибромониторинга технического состояния ГПА и расчета СКЗ виброскорости корпусов подшипников, мм/с, в диапазоне частот 10 ÷ 1 500 Гц.

Результаты измерений вибрации корпуса ГПА без дефекта в графической форме представлены на фиг. 9.

Дефект зацепления (задевания) зубьев зубчатой муфты z1 = 54 ГПА, проявившийся в процессе его эксплуатации в повреждении и разрушении энергоемких деталей насосной вставки ГДМ (вала привода механического насоса гидросистемы; зубьев цилиндрических колес редукторной пары привода механического насоса гидросистемы), определен путем сопоставления экспериментальной информации с теоретическим спектральным портретом.

Результаты измерений вибрации корпуса ГПА с дефектом в графической форме представлены на фиг. 10.

Как видно из результатов измерений (фиг. 10), совместно с гармониками колебаний на частотах основных вынуждающих сил 50×0,987; 50×1,256; 50×1,725 Гц имеются гармоники на частотах ~258,02 и ~392,53, не обладающие свойством кратности по отношению к частотам 50×0,987; 50×1,256; 50×1,725 Гц, но соответствующие частотам собственных крутильных колебаний валопровода ГПА f4=392,53 Гц (за исключением собственной частоты f2=258,02 Гц ≈ 50×1,725×3). На основании обнаружения гармоник собственных крутильных колебаний валопровода ГПА фиксируют факт появления виброударного дефекта (фиг. 3 ÷ 10).

Таким образом:

- на основании сопоставления расчетных параметров (собственных частот, энергетических форм кинетических и потенциальных энергий) с экспериментальной информацией (спектрами вибрации) по наличию собственных частот в спектре вибрации фиксируют факт появления виброударного дефекта в конструкции;

- по расчетному уровню параметров энергоемкости деталей в энергетических формах кинетических и потенциальных энергий делают заключение о месте расположения дефектов деталей по структуре изделия (дефект зубчатого зацепления зубьев зубчатой муфты z1 = 54 ГПА).

Для уточнения диагноза повторяют приборные измерения параметров полигармонических колебаний (вибрации) корпуса ГПА через каждые 600 часов машинного времени, результаты которых представлены на фиг. 11.

Как видно из результатов измерений (фиг. 11), совместно с гармониками колебаний на частотах основных вынуждающих сил 50×0,987; 50×1,256; 50×1,725 Гц имеются гармоники на частотах ~258,02; ~392,53; ~611,75 Гц, не обладающие свойством кратности по отношению к частотам 50×0,987; 50×1,256; 50×1,725 Гц, но соответствующие частотам собственных крутильных колебаний валопровода ГПА f4=392,53 Гц; f5=611,75 Гц (за исключением собственной частоты f2=258,02 Гц ≈ 50×1,725×3). На основании обнаружения гармоник собственных крутильных колебаний валопровода ГПА фиксируют факт появления и развития виброударного дефекта (фиг. 3 ÷ 11).

Таким образом:

- на основании сопоставления расчетных параметров (собственных частот, энергетических форм кинетических и потенциальных энергий) с экспериментальной информацией по наличию собственных частот в спектре вибрации фиксируют факт появления и развития виброударного дефекта в конструкции;

- по расчетному уровню параметров энергоемкости деталей в энергетических формах кинетических и потенциальных энергий делают заключение о месте расположения дефектов деталей по структуре изделия (дефект зубчатого зацепления зубьев зубчатой муфты z1 = 54 ГПА; вал привода механического насоса гидросистемы; зубчатые колеса редукторной пары привода механического насоса гидросистемы).

Окончательный технический диагноз (заключение о причинах дефектов). Собственные частоты крутильных колебаний f2=258,02 Гц; f4=392,53 Гц; f5=611,75 Гц определяются соответственно параметрами энергоемкости деталей зубчатой муфты z1 = 54 ГПА и насосной вставки гидродинамической муфты ГПА (вала привода механического насоса гидросистемы; зубчатых колес редукторной пары привода механического насоса гидросистемы) – фиг. 3 ÷ 11:

- отсутствуют в прямых спектрах вибрации корпуса подшипника гидромуфты ГПА (зубчатая муфта z1 = 54 ГПА без дефекта зацепления зубьев) – фиг. 9;

- проявляются в прямых спектрах вибрации корпуса подшипника гидромуфты ГПА (зубчатая муфта z1 = 54 ГПА имеет дефект зацепления зубьев) – фиг. 10, 11;

- причиной неоднократного разрушения узлов насосной редукторной вставки ГДМ является возбуждение околорезонансных крутильно-изгибно-осевых колебаний упругой системы электродвигатель – редукторная пара ГДМ – насосная редукторная вставка ГДМ;

- источником возбуждения опасных крутильных колебаний валопровода ГПА является технологическо-монтажный дефект зубчатого зацепления (задевания) зубьев зубчатой муфты z1 = 54 ГПА, вызывающий вынужденные колебания системы в широком частотном диапазоне на ряде гармонических составляющих оборотных частот типа гребенчатого спектра и собственных частот;

- вид технического состояния объекта контроля – аварийное состояние.

Управление объектом диагностирования по результатам заключения о причинах дефектов. В целях повышения уровня надежности ГПА внедрены технические мероприятия по замене деталей зубчатой муфты z1 = 54 ГПА и усилен контроль процесса изготовления, дефектации и монтажа муфт.

Данные по результатам практической реализации данного изобретения при контроле технического состояния энергомеханического оборудования систематизированы и сведены в табл. 3.

Таблица 3

Данные по результатам практической реализации разработанного способа

| Тип ГПА | Проблемные узлы ГПА | Собственные частоты крутильных колебаний | Энергоемкие детали ГПА |

| ЭГПА-12500с ГДМ | Дефект зубчатого зацепления (задевания) зубьев зубчатой муфты z1 = 54 ГПА.Разрушение деталей насосной вставки ГДМ | f2=258,02 Гц;f4=392,53 Гц;f5=611,75 Гц | Детали зубчатой муфты z1 = 54 ГПА;детали насосной вставки ГДМ |

Продолжение таблицы 3

| ЭГПА-12500без ГДМ | Зубчатая муфта сочленения вала-шестерни мультипликатора и ротора ЦБН =56 (разрушение 40% зуба зубчатой втулки мультипликатора по его длине, скол корневой части 2-х зубьев) | f3=338,75 Гц | Детали зубчатой муфты =56 |

| ЭГПА2-12,5-76/1,5 | Зубчатая муфта сочленения ГЭД и вала-колеса мультипликатора:- нагревание и разрушение резиновых элементов; - заедание (сваривание, схватывание) зубьев зубчатой муфты | f3 ≈ (160,3 ÷ 169,5) Гц из-за нелинейных параметров зубчатой муфты с резиновыми элементами | Детали зубчатой муфтыс резиновыми элементами |

1. Способ контроля технического состояния машины, в котором на машине, работающей под нагрузкой, измеряют параметры собственных колебаний ее конструктивных элементов, по наличию собственных колебаний судят о появлении дефектов, отличающийся тем, что измеряют параметры полигармонических колебаний конструктивных элементов машины, по конструктивным данным изделия и его кинематической схеме производят построение математической модели вращающегося оборудования посредством компьютерной программы, выполняют расчет собственных частот крутильных колебаний валопровода и параметров их описания (энергетических форм, спектров кинетических и потенциальных энергий), периодически сопоставляют расчетные параметры собственных частот с экспериментальной информацией (спектрами вибрации) на основе параметров полигармонических колебаний и статистики отказов, по наличию собственных частот колебаний в экспериментальных спектрах вибрации фиксируют факт появления дефектов в конструкции, по совокупности экспериментальных уровней спектральных составляющих вибрации и расчетных уровней энергоемкости деталей в энергетических формах и спектрах кинетических и потенциальных энергий машины получают результат контроля объекта как вид его технического состояния с указанием места расположения, типа и причин возникновения дефектов.

2. Способ по п.1, отличающийся тем, что используют расчетные параметры описания собственных частот крутильных колебаний валопровода машины (энергетические формы, спектры кинетических и потенциальных энергий), приборные измерения параметров полигармонических колебаний повторяют через каждые 600 часов машинного времени и измерения проводят в различных режимах (пуска, нагрузки, выбега).