Устройство автоматического контроля крупности частиц в потоке пульпы

Иллюстрации

Показать всеИзобретение относится к устройствам автоматического контроля крупности частиц в потоке пульпы в процессе измельчения материала и может быть использовано в области обогащения руд полезных ископаемых, а также в горно-металлургической, строительной и других областях промышленности. Устройство автоматического контроля крупности частиц в потоке пульпы содержит чувствительный элемент 4, выполненный в виде микрометрического щупа 7, подпятник 13 микрометрического щупа 7, датчик величины перемещения и привод микрометрического щупа 7. Устройство дополнительно содержит управляющий контроллер, пневмораспределитель, накопительную емкость 1, переключающие клапаны, измерительную кювету 6, перекачивающий насос 17, причем привод микрометрического щупа 7 выполнен в виде бесштокового ленточного цилиндра, датчик величины перемещения микрометрического щупа 7 выполнен в виде микропроцессорного контактного измерительного датчика 14, выход которого соединен со входом усилителя 16 сигнала, накопительная емкость 1 содержит датчики 2 и 3 уровня и плотности пульпы. Измерительная кювета 1 выполнена в виде проточной емкости, внутри которой расположен подпятник 13 микрометрического щупа 7, а на внешней поверхности закреплен подпятник 15 микропроцессорного контактного измерительного датчика 14, при этом всасывающий патрубок перекачивающего насоса 17 соединен с впускным коллектором 18, 1-й вход которого соединен с клапаном на выходе накопительной емкости, 2-й вход коллектора соединен с выходом клапана магистрали забора пробы из технологической емкости, а нагнетающий патрубок перекачивающего насоса 17 соединен с выпускным коллектором 18, 1-й выход которого соединен с клапаном 25 сброса пульпы в дренаж из накопительной емкости 1, 2-й выход соединен с клапаном 26 подачи пробы на 1-й вход накопительной емкости, 3-й выход соединен с клапаном 27 подачи пробы в измерительную кювету 6, 2-й вход накопительной емкости 1 соединен с выходом измерительной кюветы 6, а 3-й вход накопительной емкости 1 соединен с выходом клапана 29 подачи воды. Управляющие выходы пневмораспределителя 30 соединены с соответствующими входами бесштокового ленточного цилиндра 31, измерительные входы контроллера 37 соединены с выходами датчиков уровня, плотности пульпы в накопительной емкости и усилителя сигнала микропроцессорного контактного измерительного датчика, а выходы контроллера 37 соединены с управляющими входами переключающих клапанов, пневмораспределителя и перекачивающего насоса 17. Технический результат - повышение надежности и точности измерений гранулометрического состава материала в потоке пульпы за счет устранения влияния на результаты измерений загрязнения пульпы посторонними материалами и применения принципиально нового механизма - пневматического привода. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам автоматического контроля крупности частиц в потоке пульпы в процессе измельчения материала и может быть использовано в области обогащения руд полезных ископаемых, а также в горно-металлургической, строительной и других областях промышленности.

Известны различные устройства для определения крупности частиц в потоке пульпы, основанные на ситовом анализе, поглощении ультразвука, дифракции лазерного луча при прохождении через контрольную пробу и многие другие. Основными недостатками большинства известных способов являются сложность подготовки пробы к анализу, сложность технической реализации и, как следствие, высокая стоимость, что ограничивает их широкое применение в промышленности.

Наиболее близким по технической сущности и достигаемому результату является устройство автоматического контроля крупности частиц в потоке пульпы, содержащее чувствительный элемент, выполненный в виде микрометрического щупа, подпятник микрометрического щупа, датчик величины перемещения и привод микрометрического щупа (RU, патент на полезную модель №2207542, кл. G01N 15/02, 27.06.2003).

Известное устройство позволяет производить периодическое ощупывание частиц материала микрометрическим щупом с преобразованием величины частиц, зафиксированных механизмом ощупывания, в электрический сигнал, пропорциональный их абсолютному размеру.

Недостатками данного способа являются низкие надежность и точность измерений, обусловленные рядом причин, среди которых можно отметить следующие.

Низкая надежность устройства обусловлена тем обстоятельством, что при нахождении микрометрического щупа в потоке материала, например в пульпе технологического процесса обогатительных фабрик, он обрастает загрязняющими пульпу включениями, такими как щепа, ветошь и т.п., что приводит к искажению или полному прекращению измерений.

Влияние на точность измерения изменения длительности периода вращения электропривода механизма перемещения микрометрического щупа, вызываемого нестабильностью электрических параметров питающей сети (напряжение, частота и т.д.), вследствие чего нарушается синхронизация момента измерения с моментом прижатия микрометрическим щупом измеряемой частицы к подпятнику.

Дополнительным обстоятельством, существенно влияющим на точность работы устройства, являются локальные повреждения прецизионных рабочих поверхностей микрометрического щупа и подпятника, возникающие вследствие многократного разрушающего точечного воздействия на них частичек твердого во время их зажатия в зоне измерения.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении надежности и точности измерений гранулометрического состава материала в потоке пульпы за счет устранения влияния на результаты измерений загрязнения пульпы посторонними материалами и применения принципиально нового механизма - пневматического привода, свободного от недостатков, присущих прототипу.

Указанный технический результат достигается тем, что устройство автоматического контроля крупности частиц в потоке пульпы, содержащее чувствительный элемент, выполненный в виде микрометрического щупа, подпятник микрометрического щупа, датчик величины перемещения и привод микрометрического щупа, согласно изобретению, дополнительно содержит управляющий контроллер, пневмораспределитель, накопительную емкость, переключающие клапаны, измерительную кювету, перекачивающий насос, причем привод микрометрического щупа выполнен в виде бесштокового ленточного цилиндра, датчик величины перемещения микрометрического щупа выполнен в виде микропроцессорного контактного измерительного датчика, выход которого соединен со входом усилителя сигнала, накопительная емкость содержит датчики уровня и плотности пульпы, измерительная кювета выполнена в виде проточной емкости, внутри которой расположен подпятник микрометрического щупа, а на внешней поверхности закреплен подпятник микропроцессорного контактного измерительного датчика, при этом, всасывающий патрубок перекачивающего насоса соединен с впускным коллектором, 1-й вход которого соединен с клапаном на выходе накопительной емкости, 2-й вход коллектора соединен с выходом клапана магистрали забора пробы из технологической емкости, а нагнетающий патрубок перекачивающего насоса соединен с выпускным коллектором, 1-й выход которого соединен с клапаном сброса пульпы в дренаж из накопительной емкости, 2-й выход соединен с клапаном подачи пробы на 1-й вход накопительной емкости, 3-й выход соединен с клапаном подачи пробы в измерительную кювету, 2-й вход накопительной емкости соединен с выходом измерительной кюветы, а 3-й вход накопительной емкости соединен с выходом клапана подачи воды, причем управляющие выходы пневмораспределителя соединены с соответствующими входами бесштокового ленточного цилиндра, измерительные входы контроллера соединены с выходами датчиков уровня, плотности пульпы в накопительной емкости и усилителя сигнала микропроцессорного контактного измерительного датчика, а выходы контроллера соединены с управляющими входами переключающих клапанов, пневмораспределителя и перекачивающего насоса.

Кроме того, указанный технический результат достигается тем, что бесштоковый ленточный цилиндр может содержать датчики конечных положений и регулируемый концевой демпфер.

Кроме того, указанный технический результат достигается тем, что микрометрический щуп снабжен амортизатором.

А также тем, что переключающие клапаны могут быть выполнены в виде пережимных клапанов.

А также тем, что вход магистрали забора пробы из технологической емкости может быть снабжен фильтром грубой очистки, размер ячеек которого превышают размер наиболее крупных частиц пульпы не менее чем в три раза.

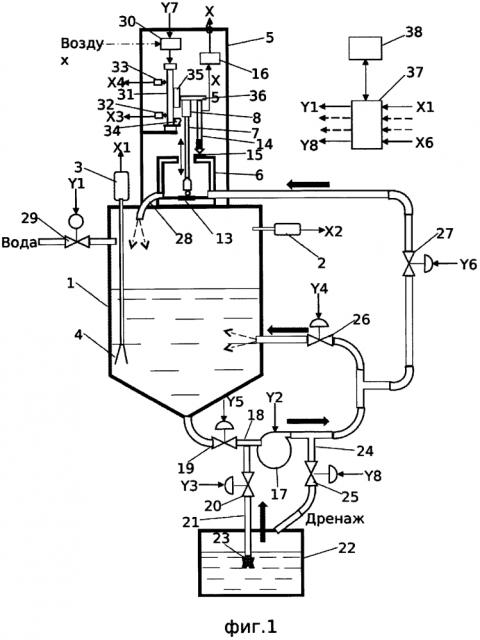

На фиг. 1 изображена схема реализации устройства автоматического контроля крупности частиц в потоке пульпы.

На фиг. 2 изображено выполнение амортизатора измерительного штока.

Устройство автоматического контроля крупности частиц в потоке пульпы содержит накопительную емкость 1 с датчиком 2 уровня и датчиком 3 плотности с чувствительным элементом 4 (в качестве датчика плотности может быть применен промышленный плотномер 804 с чувствительным элементом, выполненным в виде камертона, электронный ресурс http://piezo.nt-rt.ru/images/manuals/804OwnerManual.pdf), защитный кожух 5, измерительную кювету 6, микрометрический щуп 7, привод которого в движение осуществляют через амортизатор 8, содержащий корпус 9, пружину 10 с упорным стаканом 11 и упорный диск 12, подпятник 13 микрометрического щупа 7, микропроцессорный контактный измерительный датчик 14 (в качестве микропроцессорного контактного измерительного датчика может быть использован датчик ZX-T Series, электронный ресурс http://baltacom.com/sites/default/files/catalogue/pdfs/zx-t_datasheet.pdf), подпятник 15 измерительного датчика 14 с усилителем 16 сигнала, перекачивающий насос 17 (в качестве насоса может быть применен шланговый насос серии APEX, электронный ресурс http://www.watson-marlow.com/Documents/knowledge-hub/Manual/ru%20-%20Russian/Bredel%20RU/m-APEX10-20-ru-01.pdf), впускной коллектор 18 перекачивающего насоса 17, клапан 19 (в качестве клапанов могут быть применены пережимные клапаны АКО, электронный ресурс https://www.perezhimnoj-klapan.ru) разгрузки материала из накопительной емкости 1, клапан 20 магистрали 21 забора пробы из технологической емкости 22, фильтр 23 грубой очистки, нагнетающий патрубок 24 перекачивающего насоса 17, клапан 25 сброса пульпы в дренаж, клапан 26 подачи пробы на 1-й вход накопительной емкости 1, клапан 27 подачи пробы в измерительную кювету 6, патрубок 28 отвода пульпы из измерительной кюветы 6 в накопительную емкость 1, клапан 29 подачи воды в накопительную емкость 1, пневмораспределитель 30, бесштоковый ленточный цилиндр 31 с датчиком 32 нижнего конечного положения, датчиком 33 верхнего конечного положения и регулируемым концевым демпфером 34 (в качестве пневмоцилиндра может быть применен бесштоковый ленточный пневмоцилиндр с регулируемым концевым демпфером и датчиками конечных положений серии MY1H, электронный ресурс http://smc138.valuehost.ru/c5/mylh.pdf), передвижную каретку 35 бесштокового ленточного цилиндра 31 с кронштейном 36, программируемый контроллер 37, панель 38 оператора.

Работа устройства автоматического контроля крупности частиц в потоке пульпы происходит следующим образом.

В исходном состоянии накопительная емкость 1 опорожнена, перекачивающий насос 17 остановлен, передвижная каретка 35 с кронштейном 36 и закрепленными на нем микрометрическим щупом 7 и микропроцессорным контактным измерительным датчиком 14 находятся в крайнем верхнем положении, задаваемым датчиком 33, клапаны 19, 20, 25, 26, 27, 29 закрыты.

При инициировании команды начала работы, вводимой через панель 38 оператора в программируемый контроллер 37, последний формирует команду Y1 на открытие клапана 29 подачи воды в накопительную емкость 1. Наполнение водой накопительной емкости 1 происходит до момента достижения уровнем воды чувствительного элемента 4 датчика 3 плотности, вследствие чего на вход X1 программируемого контроллера 37 поступает соответствующий сигнал. После получения информации о заполнении накопительной емкости 1 водой до заданного уровня программируемым контроллером 37 формируются команды Y1 на закрытие клапана 29 подачи воды, Y2 на включение перекачивающего насоса 17, Y3 на открытие клапана 20 магистрали 21 забора пробы из технологической емкости 22 и Y4 на открытие клапана 26 подачи пробы на 1-й вход накопительной емкости 1. Вследствие этого проба пульпы из технологической емкости 22 через фильтр 23 грубой очистки, нагнетающий патрубок 18 перекачивающего насоса 17, клапан 26 будет заполнять накопительную емкость 1. Заполнение емкости 1 происходит до момента достижения плотности материала, контролируемого датчиком 3, некоторого заданного значения γ1, или заполнения материалом емкости 1 до уровня установки датчика 2 уровня, генерирующего выходной сигнал Х2, свидетельствующий об аварийном переполнении емкости 1. В том и другом случае контроллер 37 формирует команды Y3 на закрытие клапана 20 и Y5 на открытие клапана 19 разгрузки материала из накопительной емкости 1. Далее, в течение заданного периода времени 1 осуществляется циркуляции пульпы по замкнутому контуру перекачивающий насос 17- накопительная емкость 1 с целью ее перемешивания и достижения равномерного распределения твердой фазы в объеме отобранной пробы. По истечении времени 1 контроллер 37 выдает команды Y4 на закрытие клапана 26, Y6 на открытие клапана 27 подачи пробы в измерительную кювету 6, установленную в защитном кожухе 5, и Y7 на управление пневмораспределителем 30, реализующим принятые сигналы в пневматические импульсы управления движением бесштокового ленточного цилиндра 31. Перекачиваемая насосом 17 проба пульпы из накопительной емкости 1 поступает в измерительную кювету 6 и через патрубок 28 возвращается обратно. При этом поршень цилиндра 31 вместе с сочлененной с ним подвижной кареткой 35 совершает возвратно-поступательное движение, амплитуда которого задается расположением датчиков 32, 33 нижнего и верхнего положений, выходные сигналы которых Х3, Х4 поступают на вход контроллера 37. В свою очередь, перемещение каретки 35 с закрепленным на ней кронштейном 36 приводит к синхронному возвратно-поступательному движению микрометрического щупа 7 и микропроцессорного контактного измерительного датчика 14. В случае попадания частичек твердого под траекторию движения микрометрического щупа 7, они зажимаются между рабочими поверхностями микрометрического щупа 7 и его подпятника 13. Поскольку микрометрический щуп 7 и измерительный датчик 14 жестко закреплены на кронштейне 36 подвижной каретки 35 и нулевой сигнал Х5 начала отсчета измерений датчика 14 отрегулирован таким образом, чтобы соответствовать моменту соприкосновения рабочих поверхностей щупа 7 и его подпятника 13, то текущая величина выходного сигнала Х5 датчика 14 будет пропорциональна величине зазора между рабочими поверхностями щупа 7 и его подпятника 13, а в случае зажатия измеряемой частички - ее размеру. Оснащение микрометрического щупа 7 амортизатором 8, уменьшает давление щупа 7 на измеряемые частички, предотвращая их разрушение, что способствует повышению надежности измерений. Генерируемые в процессе работы устройства сигналы Х5 с выхода датчика 14 поступают на вход усилителя 16, в котором происходит усиление поступивших сигналов до параметров, соответствующих стандартам входных сигналов контроллера 37. Опрос выходных сигналов Х6 усилителя 16 синхронизирован с моментом остановки движения передвижной кареткой 35 в нижнем положении, фиксируемом датчиком 32, что исключает обработку промежуточных ложных сигналов во время перемещения щупа 7. Наличие регулируемого концевого демпфера 34 бесштокового ленточного цилиндра 31 позволяет снизить скорость движения передвижной каретки 35, а следовательно и микрометрического щупа 7 при приближении к крайнему нижнему положению, что существенно снижает величину ударного давления твердых частичек на прецизионные поверхности микрометрического щупа 7 и его подпятника 13, уменьшая тем самым вероятность их повреждения и увеличивает надежность работы устройства в целом. Вводимая в контроллер 37 информация о зафиксированных размерах частичек пульпы за установленный цикл измерений обрабатывается и в табличной форме, или в виде кривой количественного распределения частичек по крупности в анализируемой пробе выводится на дисплей операторской панели 38.

По завершении цикла измерений контролер 37 формирует команды Y6 на закрытие клапана 27 подачи пробы в измерительную кювету 6 и Y8 на открытие клапан 25 сброса пульпы в дренаж. По истечении выдержки времени 2, необходимой для опорожнения накопительной емкости 1, контроллер 37 формирует команды Y1, Y4 на открытие клапанов 29 подачи воды и клапана 26 подачи пробы на 1-й вход накопительной емкости 1, и Y8 для закрытия клапан 25 сброса пульпы в дренаж. По истечении выдержки времени 3, необходимой для промывки накопительной емкости 1, измерительной кюветы 6, переключающих клапанов и трактов транспортировки пульпы, контроллер 37 подает команды Y3 на открытие клапана 20 магистрали 21 забора пробы из технологической емкости 22, Y8 для открытия клапана 25 сброса пульпы в дренаж, Y2 на останов перекачивающего насоса 17 и Y7 на пневмораспределитель 30 для останова движения бесштокового ленточного цилиндра 31 в крайнем верхнем положении. По истечении выдержки времени 3 контроллер 37 подает команды на закрытие всех переключающих клапанов, и устройство приходит в исходное состояние. Возобновление цикла измерений возможно по команде с операторской панели 38 или по сигналу внутреннего таймера контроллера 37.

Таким образом, осуществление операции фильтрации отбираемой для анализа пробы, разбавление ее до заданного значения, уменьшающего влияние колебаний плотности исходной пульпы на результаты измерений, строгая синхронизация момента измерений с моментом фиксации измеряемых частичек твердого под измерительным штоком микрометрического щупа, гашение скорости движения измерительного штока на завершающей стадии фиксирования частичек пульпы для осуществления процедуры их измерения позволяют по сравнению с прототипом существенно повысить надежность и точность контроля крупности частиц в потоке пульпы.

1. Устройство автоматического контроля крупности частиц в потоке пульпы, содержащее чувствительный элемент, выполненный в виде микрометрического щупа, подпятник микрометрического щупа, датчик величины перемещения и привод микрометрического щупа, отличающееся тем, что оно дополнительно содержит управляющий контроллер, пневмораспределитель, накопительную емкость, переключающие клапаны, измерительную кювету, перекачивающий насос, причем привод микрометрического щупа выполнен в виде бесштокового ленточного цилиндра, датчик величины перемещения микрометрического щупа выполнен в виде микропроцессорного контактного измерительного датчика, выход которого соединен со входом усилителя сигнала, накопительная емкость содержит датчики уровня и плотности пульпы, измерительная кювета выполнена в виде проточной емкости, внутри которой расположен подпятник микрометрического щупа, а на внешней поверхности закреплен подпятник микропроцессорного контактного измерительного датчика, при этом перекачивающий насос снабжен впускным коллектором, 1-й вход которого соединен с клапаном на выходе накопительной емкости, 2-й вход коллектора соединен с выходом клапана магистрали забора пробы из технологической емкости, а нагнетающий патрубок перекачивающего насоса соединен с выпускным коллектором, 1-й выход которого соединен с клапаном сброса пульпы в дренаж из накопительной емкости, 2-й выход соединен с клапаном подачи пробы на 1-й вход накопительной емкости, 3-й выход соединен с клапаном подачи пробы в измерительную кювету, 2-й вход накопительной емкости соединен с выходом измерительной кюветы, а 3-й вход накопительной емкости соединен с выходом клапана подачи воды, причем управляющие выходы пневмораспределителя соединены с соответствующими входами бесштокового ленточного цилиндра, измерительные входы контроллера соединены с выходами датчиков уровня, плотности пульпы в накопительной емкости и усилителя сигнала микропроцессорного контактного измерительного датчика, а выходы контроллера соединены с управляющими входами переключающих клапанов, пневмораспределителя и перекачивающего насоса.

2. Устройство автоматического контроля крупности частиц в потоке пульпы по п. 1, отличающееся тем, что бесштоковый ленточный цилиндр содержит датчики конечных положений.

3. Устройство автоматического контроля крупности частиц в потоке пульпы по п. 1, отличающееся тем, что бесштоковый ленточный цилиндр содержит регулируемый концевой демпфер.

4. Устройство автоматического контроля крупности частиц в потоке пульпы по п. 1, отличающееся тем, что микрометрический щуп снабжен амортизатором.

5. Устройство автоматического контроля крупности частиц в потоке пульпы по п. 1, отличающееся тем, что переключающие клапаны выполнены в виде пережимных клапанов.

6. Устройство автоматического контроля крупности частиц в потоке пульпы по п. 1, отличающееся тем, что вход магистрали забора пробы из технологической емкости снабжен фильтром грубой очистки, размер ячеек которого превышают размер наиболее крупных частиц пульпы не менее чем в три раза.