Способ плакирования внутренних поверхностей

Иллюстрации

Показать всеИзобретение может быть использовано при нанесении на поверхность отверстий металлической заготовки слоя другого металла. Заготовку из плакирующего материала устанавливают с зазором в отверстие плакируемой заготовки. Соединяют упомянутые заготовки методом горячего изостатического прессования в герметичном металлическом контейнере при давлении не менее 150 МПа для формирования плакирующего слоя. Зазор между плакирующей и плакируемой заготовками и зазор между плакируемой заготовкой и стенками контейнера выбирают минимальным, из условия обеспечения локальной пластической деформации заготовок в контактной области при отсутствии их макродеформации. Заготовка из плакирующего материала может быть сплошной или полой. Плакируемая заготовка может состоять из двух частей. На поверхности каждой из частей выполнены пазы, образующие отверстие при соединении упомянутых частей. В пазы плакируемой заготовки устанавливают с зазором полую заготовку из плакирующего материала, толщина стенки которой равна толщине плакирующего слоя, и соединяют одновременно упомянутые части плакируемой заготовки между собой и с плакирующей заготовкой методом горячего изостатического прессования. Способ позволяет плакировать отверстия заготовок, имеющих малые размеры, сложную форму. 2 н. и 5 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области технологий плакирования, в частности к нанесению на металлическую поверхность изделий тонкого слоя (плакировки) другого металла или сплава термомеханическим, металлургическим, электрохимическим способами или их комбинацией (прокаткой, взрывом, прессованием, диффузионной сваркой; наплавкой, заливкой, центробежным литьем, газотермическим напылением; гальваническим осаждением и др.). Плакировка имеет различное функциональное назначение: антикоррозионное, жаростойкое, износостойкое покрытие и др. Во всех случаях технология плакирования должна обеспечивать качественное соединение плакировки с плакируемой поверхностью, а также необходимые характеристики плакирующего слоя в заданных условиях эксплуатации.

Задача плакирования внутренних поверхностей изделий, особенно малых размеров и сложной формы (пересекающихся, несквозных и т.д.), существенно ограничивает технологические возможности существующих способов или практически невыполнима из-за трудностей или невозможности доступа рабочего инструмента и доставки материала плакировки в требуемую зону.

Известны различные технологии плакирования внутренних цилиндрических поверхностей, применяемые, например, при изготовлении биметаллических труб (ingsvd.ru>obzory/931-bimetallicheckie-truby).

Центробежное литье. На внутреннюю поверхность вращающейся трубы из плавильного узла подается расплавленный металл для плакировки. Чем больше скорость вращения, тем меньше толщина плакировки. Используется для получения толстостенных биметаллических заготовок (15-50 мм), толщина плакирующего слоя также получается большой и составляет 15-30% от основного металла. Это наиболее простой и в то же время неэкономичный способ. Очевидно, данный способ неприменим для плакирования внутренних поверхностей изделий, аналогичных приведенному примеру.

Диффузионная сварка при помощи раздачи парогазовыми смесями. В этом случае трубу с плакирующим слоем меньшего диаметра вставляют в основную трубу и прокатывают вместе волочением. Затем полученный полуфабрикат разогревают в печи, герметично закрывают и во внутреннюю полость подают воздух и горючее. В результате повышенного давления при сгорании топлива происходит совместная пластическая деформация двух слоев. При диффузионной сварке можно получить биметаллические трубы диаметром 18-159 мм и толщиной стенки 1,3-15 мм. Этот способ характеризуется высокой производительностью, прочной сваркой, низкими энергозатратами, однако неприменим для плакирования внутренних поверхностей изделий, аналогичных приведенному примеру, так как присутствует операция прокатки.

Известна технология нанесения коррозионно-стойкой плакировки наплавкой. Может проводиться на стальных трубах типового сортамента. Расположенные горизонтально трубы вращаются вокруг собственной продольной оси. При этом вдоль внутренней стенки перемещается сварочная форсунка с закрепленными на ней устройствами подачи и подогрева проволоки. Разработанный фирмой POLYSOUDE S.A.S. (официальный сайт) процесс плакирования парными вольфрамовыми катодами в инертной среде обеспечивает эффективную и долговечную защиту труб за счет ровной внутренней поверхности и низкой взаиморастворимости слоев, однако, очевидно, неприменим для плакирования внутренних поверхностей изделий, аналогичных приведенному примеру.

Известен способ плакирования молибденовых прутков путем вакуумной заливки их жаростойким сплавом (ЭИ435) и формирования плакирующего слоя толщиной 3-6 мм (авт.св. 125455). Однако высокая температура при заливке может приводить к изменению свойств молибдена. Кроме того, качество соединения, очевидно, является низким из-за образования хрупких интерметаллидов никеля с молибденом. Применение такого способа для заливки разветвленных каналов малых размеров - невыполнимая задача.

ФГУП «ЦНИИ КМ «Прометей» (официальный сайт: www.crism-prometey.ru) разработало технологию взрывного плакирования корпусов теплообменников типа подогревателей питательной воды изнутри слоем коррозионно-стойкой стали 08Х18Н10Т толщиной 5 мм. Суть технологии заключается в том, что плакирующую заготовку располагают внутри плакируемой детали с зазором и внутрь нее устанавливают заряд взрывчатого вещества, который инициируют электродетонатором. Применение этой технологии трудновыполнимо для плакирования внутренних поверхностей изделий, аналогичных приведенному примеру.

Известен процесс проталкивания пустотелого изделия в сплошной слиток с целью получения биметаллической трубы: внутренний слой - нержавеющая сталь, наружный - из углеродистой стали (официальный сайт: metallicheckiy-portal.ru). Прошивной пуансон, установленный внутри трубы из нержавеющей стали, проталкивают через горячий слиток из углеродистой стали, помещенный внутри контейнера прошивного пресса. Выдавленный металл, двигаясь в направлении, обратном движению пуансона, плакирует наружную поверхность нержавеющей трубы. Осуществить такую технологию для плакирования внутренних поверхностей изделий, аналогичных приведенному примеру, практически невозможно.

Наиболее близким по совокупности существенных признаков к изобретению является способ плакирования цилиндров (авт. св. 374914), включающий в себя установку внутрь цилиндра плакирующей полой заготовки с зазором, вакуумирование зазора, совместный нагрев цилиндра и заготовки и раздачу изнутри плакирующей заготовки по радиусу, например, вальцами. При этом внутреннюю поверхность цилиндра протачивают, а плакирующую заготовку зачищают. С одной стороны к плакирующей заготовке приваривают заглушку, а с другого торца ее приваривают по отбортовке к цилиндру. Это дает возможность с помощью вакуумного насоса через патрубок создать в зазоре между плакирующей заготовкой и цилиндром вакуум, который предотвращает окисление при нагреве. В результате нагрева и пластической макродеформации при развальцовке плакирующей заготовки «закрывается» зазор и обеспечивается плакирование внутренней поверхности цилиндра.

Однако, во-первых, при такой развальцовке нельзя обеспечить равномерность усилия по всей площади, что снижает качество соединения. Во-вторых, температура при обработке не постоянна, что также снижает качество соединения. Кроме того, такая технология позволяет плакировать только цилиндрические поверхности, имеющие диаметр, достаточный для использования рабочего инструмента, что существенно ограничивает технологические возможности способа. Применение этого способа к изделиям, аналогичным приведенному примеру, невозможно.

Задача настоящего изобретения заключается в разработке технологии плакирования, позволяющей наносить плакировку гарантированно высокого качества в любой точке на внутренние поверхности металлической заготовки, в том числе на поверхности, имеющие малые размеры, сложную форму, пересекающиеся, несквозные.

Техническим результатом является создание способа плакирования внутренних поверхностей металлической заготовки, в том числе поверхностей, имеющих малые размеры, сложную форму, пересекающиеся, несквозные.

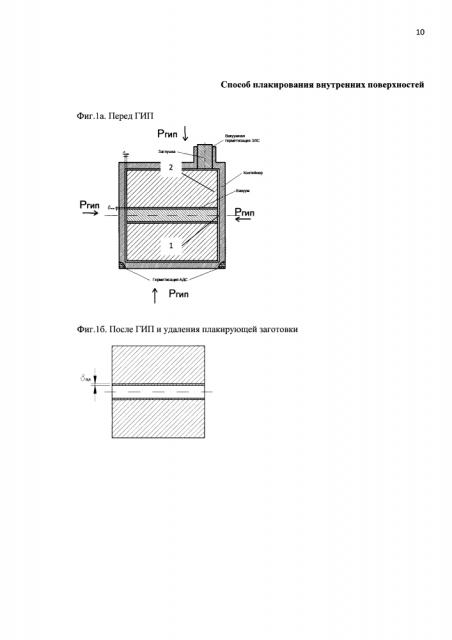

Сущность изобретения поясняется на фиг. 1-10.

Указанный технический результат достигается тем, что заготовку из плакирующего материала 1, имеющую сплошное сечение, одинаковую по форме и размерам внутреннему отверстию в металлической заготовке 2 (фиг. 1а). Заготовку устанавливают в отверстие с минимально возможным зазором δmin, заданным в диапазоне допусков на механическую обработку. Затем заготовки помещают в сварной металлический контейнер, герметизированный с помощью аргоно-дуговой сварки (АДС), также с минимально возможными зазорами δ'min, герметизируют его в вакуумной камере с помощью электронно-лучевой сварки (ЭЛС). Потом контейнер подвергают горячему изостатическому прессованию (ГИП) в условиях всестороннего сжатия и сверхвысокого давления Ргип (не менее 150 МПа). В этих условиях, при минимальных зазорах, отсутствует макродеформация заготовок и практически сохраняются исходные размеры, но происходит локальная пластическая деформация в контактной зоне за счет смятия выступов шероховатостей, заполнения углублений, при этом устраняются все зазоры, в том числе, при использовании упругих металлов (титан, молибден). В результате обеспечивается 100%-й физический контакт между всеми поверхностями и, что важно, при абсолютно одинаковом сварочном усилии в любой точке. При давлении менее 150 МПа существует вероятность сохранения микронесплошностей в критических точках, представляющих собой угловые замкнутые объемы в глухих отверстиях.

При заданных температурно-временных параметрах и постоянном сварочном усилии происходит диффузионная сварка заготовок и формирование высококачественного соединения плакирующего материала с плакируемой поверхностью.

После ГИП плакирующую заготовку удаляют механическим способом, оставляя на внутренней поверхности плакировку 3 требуемой толщины δпл (фиг. 1б). Если форма плакирующей заготовки цилиндрическая, то ее высверливают; если прямоугольная - выфрезеровывают.

Если отверстие сложное (например, цилиндрические каналы 1 пересекаются (фиг. 2)), то плакирующая заготовка 2 состоит из отдельных частей (в данном случае из трех), которые устанавливают в каналах металлической заготовки 3 одновременно, с минимальными зазорами, а ГИП осуществляют в один этап.

Если отверстие более сложной формы (например, имеет много пересекающихся каналов), то установку плакирующих заготовок осуществляют в несколько этапов (в данном случае в два этапа (фиг. 3а, б)). После первого этапа установки осуществляют ГИП, потом сверлят отверстия и устанавливают следующие заготовки, проводят второй этап ГИП, а удаление плакирующих заготовок производят в конце.

Если отверстие имеет большие размеры и удаление сплошной заготовки из плакирующего материала нецелесообразно из-за больших потерь металла, а также в случае невозможности ее удаления из-за сложной криволинейной формы отверстия, плакирующую заготовку делают полой с толщиной стенки, равной толщине плакирующего слоя.

В том случае, если внутренних каналов несколько, они не должны пересекаться (фиг. 4). В противном случае герметизация и вакуумирование зазора после установки плакирующих полых заготовок невозможны. После установки полой заготовки 1 в отверстие металлической заготовки ее стенки герметизируют со стенками контейнера 2 с помощью сварки или пайки 3, затем осуществляют операции вакуумирования и ГИП, а удаление плакирующих заготовок не производят.

Если отверстие имеет сложную криволинейную форму, то полую заготовку 1 из плакирующего материала устанавливают в пазы металлической заготовки, разделенную на две части - верхнюю 2 и нижнюю 3 (фиг. 5а, б), которые затем помещают в герметичный контейнер, стенки заготовки из плакирующего материала герметизируют с помощью сварки или пайки со стенками контейнера, вакуумируют контейнер и подвергают его ГИП, обеспечивая при этом также соединение частей металлической заготовки, а после ГИП заготовку из плакирующего материала не удаляют.

Предлагаемый способ позволяет также осуществлять плакирование наружных поверхностей металлических заготовок, например, по всей площади цилиндра (фиг. 6а) или параллелепипеда (фиг. 6б). Для этого заготовку из плакирующего материала 1, имеющую толщину, равную толщине плакировки, устанавливают на плакируемую наружную поверхность металлической заготовки 2 с минимальными зазорами, регламентируемыми допусками на механическую обработку. На поверхность плакирующей заготовки, контактирующей со стенками контейнера 3, наносят антиадгезионное покрытие 4 толщиной 3-5 мкм (например, нитридо-боридное в виде аэрозоли). Контейнер вакуумируют в камере через откачивающую трубку 5, герметизируют с помощью ЭЛС, а затем подвергают ГИП. Антиадгезионное покрытие предотвращает соединение плакировки с контейнером, и после удаления контейнера сохраняется исходное состояние плакировки.

В качестве примера было осуществлено плакирование медью пересекающихся несквозных внутренних цилиндрических каналов диаметром 6 мм системы охлаждения корпуса зеркала размером 44×90×20 мм, изготовленного из чистого молибдена.

Медная плакировка плотная, без дефектов, имеет высокую теплопроводность и хороший контакт с подложкой (фиг. 7), что обеспечивает эффективный теплоотвод.

Плакирование медью каналов молибденового корпуса зеркала предложенным способом было осуществлено следующим образом.

Медная заготовка А, состоящая из 9-и частей сплошного сечения, совпадающая по форме и размерам с каналами Б, была установлена в отверстия молибденового корпуса В в порядке, представленном на фиг. 8. Отверстия были просверлены с допуском ∅6+0,1 мм, а при изготовлении медных прутков был задан допуск ∅5,9-0,1 мм. Таким образом, минимальный зазор при установке медных прутков находился в диапазоне δmin=0,05-0,15 мм.

После этого заготовки были заложены в металлический герметичный контейнер. Минимальный зазор δ'min между стенками контейнера и корпусом зеркала был определен исходя из допуска на изготовлении корпуса (-0,1 мм) и допуска на сборку-сварку (+0,5 мм), в диапазоне 0,05-0,25 мм. Затем контейнер был герметизирован в вакууме и подвергнут ГИП при давлении 165±10 МПа.

После ГИП было выполнено удаление медных заготовок путем повторного сверления каналов, но с меньшим диаметром (∅3 мм), сформирован, тем самым, плакирующий слой с требуемой толщиной - δпл=1,5 мм (фиг. 9).

После ГИП опытного образца при давлении менее 150 МПа (130±10 МПа) была обнаружена несплошность (показана стрелкой), что свидетельствует о недостаточном давлении для формирования качественной плакировки в любой точке (фиг. 10).

1. Способ плакирования поверхности отверстий металлической заготовки, отличающийся тем, что в отверстие плакируемой заготовки устанавливают с зазором заготовку из плакирующего материала, соединяют упомянутые заготовки методом горячего изостатического прессования в герметичном металлическом контейнере при давлении не менее 150 МПа для формирования плакирующего слоя, при этом зазор между плакирующей и плакируемой заготовками и зазор между плакируемой заготовкой и стенками контейнера выбирают минимальным из условия обеспечения локальной пластической деформации заготовок в контактной области при отсутствии их макродеформации.

2. Способ по п. 1, отличающийся тем, что заготовку из плакирующего материала выполняют сплошной, а после соединения заготовок материал плакирующей заготовки удаляют механическим способом до получения плакирующего слоя требуемой толщины.

3. Способ по п. 2, отличающийся тем, что используют заготовку из плакирующего материала, состоящую из нескольких частей, при этом их устанавливают одновременно, а горячее изостатическое прессование осуществляют в один этап.

4. Способ по п. 2, отличающийся тем, что используют заготовку из плакирующего материала, состоящую из нескольких частей, при этом их устанавливают последовательно в несколько этапов, а горячее изостатическое прессование осуществляют на каждом этапе установки упомянутых частей заготовки.

5. Способ по п. 1, отличающийся тем, что заготовку из плакирующего материала выполняют полой с толщиной стенки, равной толщине плакирующего слоя.

6. Способ по п. 5, отличающийся тем, что используют заготовку из плакирующего материала, состоящую из нескольких частей.

7. Способ плакирования поверхности отверстий металлической заготовки, отличающийся тем, что плакируемую заготовку выполняют из двух частей, на поверхности каждой из которых выполнены пазы, образующие отверстие при соединении упомянутых частей, в пазы плакируемой заготовки устанавливают с зазором полую заготовку из плакирующего материала, толщина стенки которой равна толщине плакирующего слоя, соединяют одновременно упомянутые части плакируемой заготовки между собой и с плакирующей заготовкой методом горячего изостатического прессования в герметичном металлическом контейнере при давлении не менее 150 МПа для формирования плакирующего слоя, причем зазор между плакирующей и плакируемой заготовками и зазор между плакируемой заготовкой и стенками контейнера выбирают минимальным из условия обеспечения локальной пластической деформации в контактной области заготовок при отсутствии их макродеформации.