Устройство для тиснения и упаковочная установка

Иллюстрации

Показать всеУстройство для тиснения содержит первый тиснильный валок (101) и второй тиснильный валок (102), образующие проход (103) для полосы (W) оберточного материала, подлежащей тиснению, причем первый тиснильный валок (101) на поверхности (101а) имеет множество (104) зубцов, обеспечивающих оттиск узора (201), и систему (105) для выполнения оттиска контрольной метки (200) на полосе (W) для идентификации секции полосы (W), причем система (105) во множестве (104) зубцов имеет не содержащий зубцы участок (106), проходящий вдоль пучка (107) директрис первого валка (101), для выполнения на полосе (W) нетисненой полосы (206) в узоре (201), при этом система (105) для выполнения оттиска имеет второе множество (108) зубцов, расположенное на пучке (107) директрис, для выполнения на полосе (W) тисненой метки (208), расположенной в нетисненой полосе (206). 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Предложенное изобретение относится к устройству для тиснения, в частности к устройству для тиснения, предназначенному для использования в установке, применяемой в табачной промышленности, предпочтительно в упаковочной установке.

Упаковочная установка, выполненная с возможностью изготовления пачек, заполняемых табачной продукцией, такой, например, как сигареты, раскрытая в настоящем документе без ограничения объема правовой охраны предложенного изобретения, содержит устройство для тиснения.

Указанное устройство выполняет тиснение полосы или полотна оберточного материала, обычно фольгированной бумаги или подобной ей, которую после разрезания на отрезки подают к оберточной системе пакующей сигареты установки.

Как известно, в упаковочных установках такого типа разматывающая система подает полосу фольгированной бумаги по заданной траектории до режущей системы, разделяющей указанную полосу на отдельные отрезки по линии резания, проходящей поперек направления подачи полосы, каждый из указанных отрезков используют для обертывания группы сигарет с образованием внутренней обертки соответствующей пачки.

Как упомянуто выше, перед подачей в режущую систему полосу обрабатывают с помощью устройства для тиснения, содержащего, как. правило, два противоположно вращающихся валка, матричный валок и противоположный ему валок, расположенные с противоположных сторон вышеупомянутой траектории тангенциально друг к другу.

На соответствующих цилиндрических поверхностях этих валков выполнены выступы, например, в форме усеченной пирамиды, обеспечивающие на проходящей через них полосе наличие поверхности с типичной шероховатой текстурой.

Вообще говоря, цилиндрические поверхности тиснильных валков также могут иметь зоны, не содержащие выступов в форме усеченной пирамиды, или зоны, содержащие выступы другой формы, для выполнения требуемых графических узоров или текста на каждом отрезке полосы и, соответственно, на участке внутренней обертки сигаретной пачки.

Для позиционирования графических узоров относительно группы сигарет, форма устройства для тиснения обычно обеспечивает выполнение на каждом отрезке полосы оттиска контрольной метки или центрирующей метки, используемой для синхронизации работы режущей системы с процессом разматывания полосы.

Более конкретно, центрирующая метка, обычно также выполненная путем тиснения, позволяет синхронизировать работу разматывающей системы и режущей системы на основании узора, оттиск которого должен быть получен на полосе.

Упаковочная установка содержит систему считывания метки для идентификации заданной секции полосы.

Управление режущей системой и системой разматывания полосы выполняют в соответствии с распознаванием этой секции.

Технические решения предшествующего уровня техники имеют некоторые недостатки.

В случае однородного тиснения контрольная метка состоит, например, из нетисненого прямоугольника.

Однако при других типах фонового тиснения и/или материала полосы необходимо оптимизировать контраст между контрольной меткой и фоном для обеспечения возможности выявления контрольной метки оптической системой считывания.

Центрирующая метка может быть выполнена, например, в виде однородно тисненого прямоугольника, расположенного на полосе без тиснения, или в виде нетисненого прямоугольника, расположенного внутри рамки, полученной однородным тиснением.

Для идентификации и выбора типа метки, наиболее легко выявляемого оптической системой, конструкторам упаковочной установки приходится проводить ряд испытаний.

Прежде чем будет получена возможность определения характеристик контрольной метки, для проведения этих испытаний необходимо сконструировать штампы с различными узорами и контрольными метками или приобрести их, выполнить ряд измерений и тестов, а также осуществить калибровку оптической системы.

В таком контексте основной технической целью предложенного изобретения является создание устройства для тиснения и упаковочной установки, не имеющих вышеупомянутых недостатков.

Целью этого изобретения является создание устройства для тиснения, которое более эффективно выполняет центрирующую контрольную метку на полосе обрабатываемого оберточного материала.

Техническая цель и определенные выше цели по существу достигаются с помощью устройства для тиснения в соответствии с п. 1 и упаковочной установки в соответствии с п. 3 формулы изобретения.

Дополнительные признаки изобретения и его преимущества будут более очевидны из нижеследующего неограничивающего описания со ссылкой на предпочтительный, но неограничивающий вариант выполнения упаковочной установки, как проиллюстрировано на сопроводительных чертежах, на которых

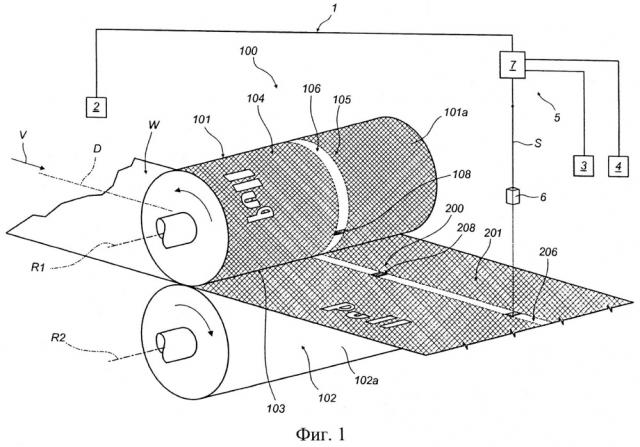

на фиг. 1 показан схематический вид в аксонометрии упаковочной установки в соответствии с предложенным изобретением, частично показанной в виде блок-схемы и с изъятыми некоторыми деталями для большей наглядности,

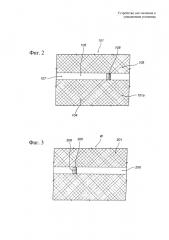

на фиг. 2 показан схематический вид сверху части тиснильного валка, являющегося частью установки, показанной на фиг. 1,

на фиг. 3 показан схематический вид сверху части полосы оберточного материала, обрабатываемого в установке, показанной на фиг. 1.

В соответствии с фиг. 1 номером 1 обозначена упаковочная установка в соответствии с предложенным изобретением.

Установка 1, применительно к настоящему документу, описана лишь в пределах, необходимых для понимания предложенного изобретения.

Установка 1 предназначена для изготовления пачек, которые не показаны, содержащих табачную продукцию, такую как, например, сигареты.

Установка 1 содержит формирующие средства, по существу известного типа и поэтому не рассмотренные подробно, предназначенные для формирования обертки для табачной продукции из полосы W оберточного материала.

Более конкретно, указанная обертка представляет собой внутреннюю обертку пачки, при этом полоса W оберточного материала является, например, полосой бумажного материала или металлизированной бумаги, известной как фольгированная бумага, или полосой металлического материала, такого как алюминиевая фольга или подобного ей.

Полоса W имеет линию D основной протяженности и перемещается в направлении V подачи.

Формирующие средства по существу содержат систему для разматывания полосы W, схематически представленную в виде блока 2, систему для разрезания полосы на отрезки, схематически представленную в виде блока 3, и систему для сгибания отрезков оберточного материала, схематически представленную в виде блока 4.

Установка 1 содержит систему синхронизации, обозначенную номером 5, обеспечивающую синхронизацию работы системы 2 разматывания, режущей системы 3 и гибочной системы 4.

Как станет более понятно из дальнейшего описания, система 5 синхронизации выполнена с возможностью идентификации секции полосы W на основании обнаружения на самой полосе W контрольной метки 200, связанной с этой секцией, другими словами, контрольной метки 200, определяющей границы секции полосы и используемой для управления приводным механизмом режущей системы 3.

Более конкретно, система 5 синхронизации идентифицирует заданную секцию полосы W, например ее поперечную секцию, на основании контраста между контрольной меткой 200 и полосой W.

Формирующие средства 'содержат устройство 100 для тиснения, расположенное вдоль траектории подачи полосы W и обеспечивающее нанесение оттиска постоянной метки на полосу W оберточного материала.

Поскольку устройство 100 по существу относится к известному типу, то его описание приведено лишь в пределах, необходимых для понимания предложенного изобретения.

Устройство 100 содержит первый тиснильный валок 101 и второй тиснильный валок 102 с ответствующими осями вращения R1 и R2.

Из показанного варианта выполнения со ссылкой, в частности, на фиг. 1, можно видеть, что валок 101 вращается против часовой стрелки, а валок 102 вращается по часовой стрелке.

Валок 101 и валок 102 являются по существу цилиндрическими, а оси R1 и R2 расположены предпочтительно параллельно.

Валок 101 и валок 102 ограничивают проход 103 для полосы W и расположены относительно друг друга по существу известным образом для выполнения тиснения на полосе W по мере ее прохождения между валками 101 и 102 через проход 103.

На наружной стороне 101а валок 101 содержит средства для нанесения оттиска на полосу W.

В проиллюстрированном предпочтительном варианте выполнения средства для нанесения оттиска содержат множество 104 по существу единообразных зубцов.

Более конкретно, зубцы множества 104 имеют форму, обеспечивающую оттиск характерного узора 201 на полосе W.

Термин «узор» 201 использован в широком смысле для обозначения любой отделки, дизайна, текста или подобного указанному, которые должны присутствовать на внутренней обертке сигаретной пачки.

В проиллюстрированном примере узор 201 представляет собой шероховатую фактуру полосы W и слово «Pull», обычно присутствующее на внутренних обертках сигаретных пачек.

В проиллюстрированном варианте выполнения валок 102 является противоположным валком, работающим совместно с валком 101 по существу, известным способом с использованием его цилиндрической поверхности 102а.

В варианте выполнения, не показанном в деталях и известном как конфигурация «pin up-pin up», поверхность 101а имеет обеспечивающие оттиск зубцы, и поверхность 102а имеет обеспечивающие оттиск зубцы, работающие совместно с зубцами, расположенными на поверхности 101а.

Зубцы на двух поверхностях 101а и 102а действуют совместно друг с другом, например, для сатинирования полосы W оберточного материала, при этом зубцы имеют, например, пирамидальную форму.

В варианте выполнения, не показанном в деталях и известном как конфигурация «pin up-pin down», поверхность 101а имеет обеспечивающие оттиск зубцы, а поверхность 102а имеет выемки для размещения зубцов валка 101.

Вышеупомянутые средства для нанесения оттиска, а более конкретно зубцы множества 104, имеют форму, обеспечивающую оттиск контрольной метки 200 на указанной полосе.

Более конкретно, средства для нанесения оттиска содержат систему 105 для выполнения оттиска контрольной метки 200 на полосе W.

В системе 105 для выполнения оттиска, множество 104 зубцов имеет участок 106 без зубцов, в котором не происходит тиснения полосы W.

Как показано, участок 106 проходит предпочтительно вдоль пучка 107 смежных директрис первого валка 101, таким образом, чтобы образовать на полосе W, в узоре 201, нетисненую полосу 206.

Предпочтительно участок 106 без зубцов проходит по всей окружности первого валка 101 так, что полоса 206 на полосе W является непрерывной и проходит по всей длине полосы W.

Система 105 для выполнения оттиска содержит по меньшей мере одно множество 108 зубцов, расположенное на пучке 107.

Более конкретно, множество 108 зубцов расположено на участке 106 без зубцов для выполнения на полосе W оттиска метки 208 на нетисненой полосе 206.

Предпочтительно множество 108 зубцов проходит параллельно образующей валка 101 или параллельно оси вращения R1.

Таким образом, для любого узора 201, полученного тиснением на полосе W, система 105 для выполнения оттиска контрольной метки позволяет получить в узоре 201 нетисненую полосу 206, на которой выполнена метка 208.

Контрольная метка 208 хорошо контрастирует с полосой 206, как более подробно объяснено ниже. Более конкретно, выполнение непрерывной нетисненой полосы 206 позволяет получить гладкий участок, проходящий без прерывания вдоль всей полосы. Соответственно, единственное прерывание определяет контрольная метка 208. Таким образом обеспечена возможность очень хорошего контраста между полученной тиснением меткой и гладкой поверхностью полосы, деформированными или несовершенными участками которые в противном случае можно спутать с контрольными метками. В таком случае обеспечена правильная синхронизация работы режущей, разматывающей и гибочной систем. Вышеупомянутая система 5 синхронизации имеет датчик 6, обеспечивающий считывание информации с полосы 206 и выполненный с возможностью формирования сигнала S считывания, указывающего на обнаружение метки 208 в результате контраста между тисненой меткой 208 и гладкой полосой 206.

Установка 1 и, более конкретно, вышеупомянутая система 5 синхронизации имеет компьютеризированный блок 7 управления, взаимодействующий с датчиком 6, обеспечивающий прием сигнала S и выполненный с возможностью идентификации секции полосы W на основании полученного сигнала S. Блок 7 управления взаимодействует с системой 2 для размотки полосы W, с режущей системой 3 и гибочной системой 4 и выполнен с возможностью идентификации секции полосы и синхронизации режущей системы 3 с разматывающей системой 2 на основании полученного сигнала S.

Преимущественно наличие контраста между полученной тиснением меткой и гладкой полоской для любого полученного тиснением на полосе узора позволяет точно определить тисненую метку и, соответственно, гарантирует правильную синхронизацию работы режущей, разматывающей и гибочной систем.

1. Устройство для тиснения, содержащее первый тиснильный валок (101) и второй тиснильный валок (102), образующие проход (103) для полосы (W) оберточного материала, на которой должно быть сделано тиснение, и расположенные друг относительно друга с обеспечением тиснения на полосе (W), проходящей через проход (103), при этом по меньшей мере первый тиснильный валок (101) на поверхности (101а) контакта содержит средства (104, 105) для нанесения оттиска, предназначенные для нанесения по меньшей мере одного узора (201) на полосу (W) и содержащие множество (104) зубцов для выполнения оттиска узора (201) и систему (105) для выполнения оттиска контрольной метки (200) на полосе (W) для идентификации секции полосы (W), отличающееся тем, что система (105) для выполнения оттиска имеет во множестве (104) зубцов участок (106), который не содержит зубцы и проходит вдоль пучка (107) смежных директрис первого валка (101) по всей его окружности для образования на полосе (W) непрерывной нетисненой полосы (206) в узоре (201), причем система (105) для выполнения оттиска содержит по меньшей мере одно второе множество (108) зубцов, расположенное на участке (106), не содержащем зубцов, и предназначенное для выполнения тисненой метки (208) на полосе (W) на нетисненой полосе (206).

2. Устройство по п. 1, в котором второе множество (108) зубцов проходит параллельно генератрисе первого валка (101).

3. Упаковочная установка для изготовления пачек, содержащих табачную продукцию, содержащая средства (2, 3, 4) формирования обертки для табачной продукции из полосы (W) оберточного материала, которые содержат систему (2) для разматывания полосы (W), систему (3) для разрезания полосы (W) и устройство (100) для тиснения оберточного материала, причем установка содержит систему (5) синхронизации работы по меньшей мере разматывающей системы (2) и режущей системы (3), отличающаяся тем, что устройство (100) для тиснения является устройством по п. 1 или 2, а система (5) синхронизации выполнена с возможностью синхронизации работы разматывающей системы (2) и режущей системы (3) в зависимости от положения секции, идентифицируемой с помощью тисненой метки (208).

4. Упаковочная установка по п. 3, в которой система (5) синхронизации имеет по меньшей мере один датчик (6) для считывания тисненой метки (208).