Пластина для поддержания накладок с фрикционным материалом для дисковых тормозов железнодорожных колесных транспортных средств и фрикционная колодка, содержащая указанную пластину

Иллюстрации

Показать всеГруппа изобретений относится к области железнодорожного транспорта. Поддерживающая пластина предназначена для поддержания набора накладок с фрикционным материалом. Поддерживающая пластина имеет первое сквозное отверстие, обеспечивающее возможность соединения каждой накладки с поддерживающей пластиной, одну группу первых глазков или пазов, расположенных вокруг указанного первого сквозного отверстия, и набор вторых сквозных отверстий для введения соответствующего блокирующего элемента с обеспечением соединения поддерживающей пластины с опорной пластиной. Первые глазки чередуются с первыми участками поддерживающей пластины так, что при торможении, при наличии или отсутствии разности температур между поддерживающей пластиной и опорной пластиной, первые участки деформируются в области упругих деформаций вследствие действия нормальных сил, приложенных к накладкам, таким образом, что распределения контактного давления на накладках являются, по существу, равномерными относительно друг друга. Достигается равномерное распределение температурного поля на поверхности диска. 2 н. и 23 з.п. ф-лы, 27 ил.

Реферат

Данное изобретение относится к пластине, предназначенной для поддержания накладок с фрикционным материалом для дисковых тормозов железнодорожных колесных транспортных средств.

Более подробно, изобретение относится к конструкции пластины указанного типа, выполненной с возможностью ее упругой (т.е. происходящей в области упругих деформаций) деформации во время торможения железнодорожного транспортного средства для обеспечения по возможности равномерного распределения контактных давлений между поверхностью трения каждой накладки, поддерживаемой пластиной, и поверхностью диска, к которому прижата каждая накладка, и для обеспечения возможности удерживания поверхности трения каждой накладки параллельно поверхности диска и в контакте с ней.

Данное изобретение также относится к фрикционной колодке, содержащей указанную поддерживающую пластину.

Накладки с фрикционным материалом, выполненные согласно данному изобретению, представляют собой накладки фрикционной колодки для дисковых тормозов железнодорожных колесных транспортных средств, частью которой также является указанная пластина.

В европейском патенте №0106782 приведено описание поддерживающей пластины для накладок с фрикционным материалом.

Указанная поддерживающая пластина является гибкой и упругой и прикреплена по периметру к опорной пластине с помощью заклепок, при этом между пластинами вставлены разделители.

Однако, несмотря на гибкость и упругость, указанная поддерживающая пластина имеет недостатки.

Первый недостаток заключается в жесткости накладок относительно диска по мере изменения расстояния от накладок до точек прикрепления между поддерживающей пластиной и опорной пластиной. Более подробно, накладки, расположенные вблизи точек прикрепления, имеют большую жесткость, чем накладки, расположенные дальше от указанных точек. Поскольку в состоянии равновесия сил, устанавливающегося во время торможения, нормальная сила, прикладываемая к фрикционной колодке держателем уплотнителя тормозной скобы, распределена по отдельным накладкам, образующим колодку, пропорционально соответствующей жесткости, накладки, расположенные вблизи точек прикрепления, характеризуются большим контактным давлением.

Следовательно, накладки, расположенные вблизи точек прикрепления, характеризуются большей нормальной силой и, соответственно, большей силой трения, чем накладки, расположенные дальше всего от точек прикрепления.

Второй недостаток заключается в том, что во время переходного теплового режима, возникающего во время торможения, деформации поддерживающей пластины отрицательно влияют на распределение контактных давлений между поверхностью трения каждой накладки и поверхностью диска. Фактически, во время торможения поддерживающая пластина из-за тепла, распространяющегося к ней от накладок вследствие теплопроводности, нагревается больше, чем опорная пластина. Данная разность температур между двумя пластинами, которая может достигать 300°С, вызывает различные тепловые расширения. Наличие жестких связей (например заклепок) между двумя пластинами по периметру препятствует линейному объемному расширению, но, с другой стороны, вызывает искривления поддерживающей пластины. Каждая накладка, жестко связанная с поддерживающей пластиной, повторяет ее деформации и, как следствие, приближается к поверхности диска или удаляется от нее, так что происходит изменение контактного давления и, соответственно, также нормальной силы и силы трения.

Оба указанных недостатка возникают одновременно и являются причиной неравномерности распределения контактных давлений различных накладок фрикционной колодки и результирующих сил. Это означает, что во время торможения все накладки с фрикционным материалом участвуют в торможении разным образом, так что их износ различен и распределение тепла по поверхности диска, на котором расположена фрикционная колодка, не является равномерным. Фактически, в частности, в случае торможения высокоскоростных железнодорожных транспортных средств (железнодорожных колесных транспортных средств, скорость которых превышает 250 км/час), когда кинетическая энергия, рассеиваемая при трении, является значительной, на диске у наиболее нагруженных накладок (характеризующихся большими контактными давлениями) могут появиться окружные полосы (так называемые пламенные полосы) различных цветов. Такие окружные полосы образуются на поверхности диска в той ее части, по которой во время торможения скользят наиболее нагруженные накладки с последующим локальным повышением температуры, вызванным трением между указанными накладками и поверхностью диска. Локальное повышение температуры может привести к образованию так называемых горячих пятен, которые могут вызвать появление трещин и повреждений на поверхности диска, ухудшающих его дальнейшую эксплуатацию.

Целью данного изобретения является устранение указанных недостатков путем создания поддерживающей пластины, предназначенной для поддержания накладок с фрикционным материалом для дисковых тормозов железнодорожных колесных транспортных средств и выполненной с возможностью деформирования в области упругих деформаций таким образом, что распределения контактных давлений между накладками и поверхностью диска являются по существу равномерными относительно друг друга при приложении нормальной силы держателем уплотнителя к фрикционной колодке, часть которой он образует, при наличии или отсутствии разности температур между поддерживающей пластиной и присоединенной к ней опорной пластиной. Таким образом, достигается равномерность нормальных и тангенциальных сил, действующих на накладки, и по существу равномерное распределение температурного поля на поверхности диска.

Кроме того, преимущественно конфигурация поддерживающей пластины такова, что поддерживаемые ею накладки имеют по существу одинаковую нормальную жесткость относительно поверхности диска, при этом поверхность трения каждой накладки остается параллельной поверхности диска и находится в контакте с ней во время торможения.

Другой целью данного изобретения является создание фрикционной колодки, содержащей указанную поддерживающую пластину.

Таким образом, конкретным предметом данного изобретения является поддерживающая пластина, предназначенная для поддержания накладок с фрикционным материалом для дисковых тормозов железнодорожных колесных транспортных средств и имеющая:

- по меньшей мере одно первое сквозное отверстие для обеспечения возможности соединения каждой накладки с поддерживающей пластиной, причем каждое первое сквозное отверстие ограничивает площадь, и группа площадей всех первых сквозных отверстий определяет центр тяжести на поддерживающей пластине,

- по меньшей мере одну группу первых глазков или пазов, расположенных вокруг указанного по меньшей мере одного первого сквозного отверстия, при этом каждая группа первых глазков содержит по меньшей мере два первых глазка,

- набор вторых сквозных отверстий для введения соответствующего блокирующего элемента с обеспечением соединения поддерживающей пластины с опорной пластиной, причем вторые сквозные отверстия расположены вблизи периметра поддерживающей пластины.

Первые глазки чередуются с первыми участками поддерживающей пластины так, что при торможении железнодорожного колесного транспортного средства, при наличии или отсутствии разности температур между поддерживающей пластиной и опорной пластиной, указанные первые участки деформируются в области упругих деформаций вследствие действия нормальных сил, приложенных к накладкам, таким образом, что распределения контактного давления на накладках являются по существу равномерными относительно друг друга.

Подробно, каждая группа первых глазков может быть расположена вокруг указанного по меньшей мере первого сквозного отверстия.

Более подробно, каждая группа первых глазков может быть расположена вокруг по меньшей мере двух первых сквозных отверстий.

В соответствии с изобретением поддерживающая пластина может иметь третье сквозное отверстие для введения дополнительного блокирующего элемента с обеспечением дополнительного соединения поддерживающей пластины с опорной пластиной. Третье сквозное отверстие может быть расположено в указанном центре тяжести или вблизи него.

Кроме того, в соответствии с изобретением поддерживающая пластина может иметь по меньшей мере один второй глазок или паз, расположенный вблизи по меньшей мере второго сквозного отверстия, предпочтительно по одному второму глазку на каждое второе сквозное отверстие.

Подробно, каждый из указанных вторых глазков может быть выполнен криволинейным и расположен на поддерживающей пластине на втором заданном расстоянии от соответствующего второго сквозного отверстия.

Преимущественно, поддерживающая пластина может содержать по меньшей мере один стопорный элемент для предотвращения поворота соответствующей накладки и блокирования ее положения на поддерживающей пластине.

В соответствии с изобретением каждая группа первых глазков может содержать три первых глазка.

Указанные три первых глазка могут быть расположены в вершинах треугольника, причем каждый первый глазок расположен на поддерживающей пластине на первом заданном расстоянии от первых сквозных отверстий.

В первом варианте поддерживающая пластина может иметь двенадцать первых сквозных отверстий, при этом шесть отверстий расположены на первой центральной части поддерживающей пластины, три отверстия расположены на второй боковой части поддерживающей пластины, и три отверстия расположены на третьей боковой части поддерживающей пластины. Поддерживающая пластина может содержать двенадцать групп первых глазков, по одной группе на каждое первое сквозное отверстие, при этом шесть первых групп первых глазков расположены на указанной первой центральной части пластины, три вторые группы расположены на указанной второй боковой части пластины и три третьи группы расположены на указанной третьей боковой части пластины.

Кроме того, центры шести первых сквозных отверстий, выполненных на первой центральной части поддерживающей пластины, могут быть расположены в вершинах неправильного шестиугольника, центр которого находится в указанном центре тяжести и который образован шестью равными сторонами. Центры трех первых сквозных отверстий, выполненных на второй боковой части поддерживающей пластины, могут быть расположены в вершинах первого треугольника, а центры трех первых сквозных отверстий, выполненных на третьей боковой части поддерживающей пластины, могут быть расположены в вершинах второго треугольника. Центр каждого первого сквозного отверстия может совпадать с центром тяжести соответствующего треугольника, образованного указанными тремя первыми глазками в каждой группе первых глазков.

Во втором варианте поддерживающая пластина может иметь девять первых сквозных отверстий, при этом три отверстия расположены на первой центральной части поддерживающей пластины, три отверстия расположены на второй боковой части поддерживающей пластины, и три отверстия расположены на третьей боковой части поддерживающей пластины. Поддерживающая пластина может содержать девять групп первых глазков, по одной группе на каждое первое сквозное отверстие, при этом три первые группы первых глазков расположены на указанной первой центральной части пластины, три вторые группы расположены на указанной второй боковой части пластины, и три третьи группы расположены на указанной третьей боковой части пластины.

Кроме того, центры трех первых сквозных отверстий, выполненных на первой центральной части поддерживающей пластины, могут быть расположены в вершинах первого треугольника, центры трех первых сквозных отверстий, выполненных на второй боковой части поддерживающей пластины, могут быть расположены в вершинах второго треугольника, а центры трех первых сквозных отверстий, выполненных на третьей боковой части поддерживающей пластины, могут быть расположены в вершинах третьего треугольника.

В третьем варианте поддерживающая пластина может иметь шесть первых сквозных отверстий. Поддерживающая пластина может содержать шесть групп первых глазков, по одной группе на каждое первое сквозное отверстие, при этом центры трех первых сквозных отверстий могут быть расположены в вершинах первого треугольника, и центры трех первых сквозных отверстий могут быть расположены в вершинах второго треугольника.

В соответствии с изобретением первые глазки каждой группы могут быть расположены по окружности.

Подробно, каждая группа первых глазков может быть расположена вокруг трех первых сквозных отверстий, при этом центры указанных трех первых сквозных отверстий расположены в вершинах треугольника, вписанного в окружность, концентричную с окружностью, на которой расположены первые глазки.

Предпочтительно поддерживающая пластина выполнена из стали, предпочтительно из стали марки AISI 422.

Конкретным предметом данного изобретения также является фрикционная колодка, содержащая вышеуказанную поддерживающую пластину и набор накладок с фрикционным материалом, каждая из которых содержит по меньшей мере первые соединительные средства, предназначенные для соединения с по меньшей мере первым сквозным отверстием поддерживающей пластины. Каждая накладка присоединена к поддерживающей пластине у соответствующей группы первых глазков.

В соответствии с изобретением в первом варианте поддерживающая пластина фрикционной колодки может содержать разделитель для каждой группы первых глазков, выполненный с таким размером, что он занимает площадь поддерживающей пластины, ограниченную первыми глазками в каждой группе первых глазков, и имеющий заданную толщину, при этом каждая накладка может содержать часть из фрикционного материала и поддерживающий элемент, который имеет первую поверхность, находящуюся в контакте с указанной частью из фрикционного материала, и вторую поверхность, противоположную указанной первой поверхности.

Во втором варианте каждая накладка может содержать часть из фрикционного материала и поддерживающий элемент, который имеет первую поверхность, находящуюся в контакте с указанной частью, а также вторую поверхность и третью поверхность, параллельную указанной второй поверхности и отнесенную от нее с образованием возвышения так, что, когда накладка соединена с поддерживающей пластиной, третья поверхность входит в контакт с пластиной, а вторая поверхность находится на третьем заданном расстоянии от пластины.

Подробно, поддерживающая пластина может содержать разделитель для каждой группы первых глазков, выполненный с таким размером, что он занимает площадь поддерживающей пластины, ограниченную первыми глазками в каждой группе, и имеющий заданную толщину.

Более подробно, третья поверхность поддерживающего элемента может иметь по существу треугольную форму, или круговую форму, или выпуклую многоугольную форму.

В соответствии с изобретением сечение каждой накладки может иметь форму неправильного шестиугольника. Указанный неправильный шестиугольник имеет три первые стороны первой длины, чередующиеся с тремя вторыми сторонами второй длины, причем вторая длина меньше первой длины.

Как вариант, вместо шестиугольного сечения каждая накладка может иметь сечение в форме треугольника.

В заключение, фрикционная колодка может содержать опорную пластину и элемент пазового замка, причем опорная пластина присоединена к поддерживающей пластине при помощи по меньшей мере одного разделителя с расположением на заданном расстоянии от поддерживающей пластины, и элемент пазового замка прикреплен к опорной пластине.

Ниже в иллюстративных и неограничивающих целях приведено описание данного изобретения в соответствии с вариантами его выполнения и со ссылкой, в частности, на прилагаемые чертежи, на которых:

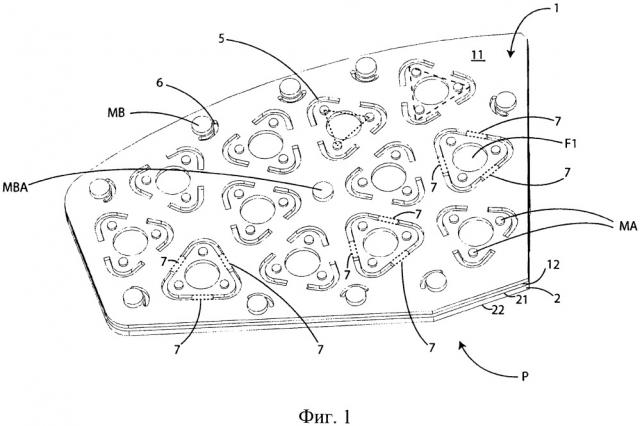

фиг. 1 изображает вид в аксонометрии первого варианта выполнения компонентов фрикционной колодки, содержащей поддерживающую пластину, предназначенную для поддержания двенадцати накладок с фрикционным материалом для дисковых тормозов, и опорную пластину, на которой закреплен элемент пазового замка,

фиг. 2 изображает вид сверху компонентов фрикционной колодки, показанной на фиг. 1,

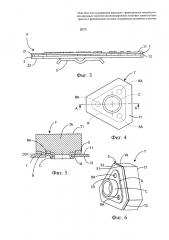

фиг. 3 изображает вид сбоку компонентов фрикционной колодки, показанной на фиг. 1,

фиг. 4 изображает вид сверху накладки с фрикционным материалом, предназначенной для установки на поддерживающей пластине, показанной на фиг. 1,

фиг. 5 изображает вид в разрезе накладки с фрикционным материалом, показанной на фиг. 4, по линии А-А,

фиг. 6 изображает вид в аксонометрии накладки с фрикционным материалом, показанной на фиг. 4,

фиг. 7 изображает вид сверху фрикционной колодки, содержащей поддерживающую пластину, на которой расположен набор накладок с фрикционным материалом,

фиг. 8 изображает разрез фрикционной колодки, показанной на фиг. 7, по линии С-С, при этом увеличенный фрагмент изображает разделитель, расположенный между поддерживающей пластиной и опорной пластиной,

фиг. 9 изображает первый вид в аксонометрии фрикционной колодки, содержащей поддерживающую пластину, на которой расположено двенадцать накладок с фрикционным материалом,

фиг. 10 изображает второй вид в аксонометрии фрикционной колодки, содержащей поддерживающую пластину, с которой удалено несколько накладок с фрикционным материалом, при этом несколько накладок с фрикционным материалом показаны прозрачными, а площадь, ограниченная первыми глазками в группе первых глазков, заштрихована для отображения того, что она представляет собой контактную поверхность между поддерживающей пластиной и накладкой, когда последняя установлена на указанной пластине,

фиг. 11А-11Е изображают деформации в области упругих деформаций двух смежных поддерживающих пластин, которые показаны в масштабе 100:1 и каждая из которых относится к соответствующей фрикционной колодке, в различные моменты времени

фиг. 12 изображает вид в аксонометрии второго варианта выполнения компонентов фрикционной колодки, содержащей поддерживающую пластину для поддержания девяти накладок с фрикционным материалом для дисковых тормозов,

фиг. 13 изображает вид сверху компонентов фрикционной колодки, показанной на фиг. 12,

фиг. 14 изображает вид в аксонометрии фрикционной колодки, содержащей поддерживающую пластину, на которой расположено девять накладок с фрикционным материалом,

фиг. 15 изображает вид в аксонометрии третьего варианта выполнения компонентов фрикционной колодки, содержащей поддерживающую пластину для поддержания шести накладок с фрикционным материалом для дисковых тормозов,

фиг. 16 изображает вид сверху компонентов фрикционной колодки, показанной на фиг. 15,

фиг. 17 изображает вид в аксонометрии фрикционной колодки, содержащей поддерживающую пластину, на которой расположено шесть накладок с фрикционным материалом,

фиг. 18 изображает вид в аксонометрии четвертого варианта выполнения компонентов фрикционной колодки, содержащей поддерживающую пластину для поддержания шести накладок с фрикционным материалом для дисковых тормозов,

фиг. 19 изображает вид в аксонометрии пятого варианта выполнения компонентов фрикционной колодки, содержащей поддерживающую пластину для поддержания шести накладок с фрикционным материалом для дисковых тормозов, при этом каждая группа первых глазков расположена вокруг набора первых сквозных отверстий,

фиг. 20 изображает вид сверху компонентов фрикционной колодки, показанной на фиг. 19,

фиг. 21 изображает вид сверху накладки с фрикционным материалом, предназначенной для установки на поддерживающей пластине, показанной на фиг. 19,

фиг. 22 изображает разрез фрикционной колодки, показанной на фиг. 21, по линии D-D,

фиг. 23 изображает вид в аксонометрии накладки с фрикционным материалом, показанной на фиг. 21.

В соответствии с описанными вариантами выполнения выражение «фрикционный материал» относится к любому фрикционному материалу, полученному спеканием. Однако фрикционный материал не обязательно должен быть спеченным фрикционным материалом.

Ниже со ссылкой на фиг. 1-10 приведено описание первого варианта выполнения поддерживающей пластины 1 фрикционной колодки Р, предназначенной для поддержания накладок Τ с фрикционным материалом для дисковых тормозов железнодорожных колесных транспортных средств.

Согласно, в частности, фиг. 1-3 фрикционная колодка Ρ содержит, в дополнение к пластине 1, на которой расположен набор накладок Т, опорную пластину 2 и элемент 3 пазового замка, обеспечивающий возможность закрепления колодки Ρ на держателе уплотнения (не показан). Две фрикционные колодки Ρ, являющиеся зеркальным отображением друг друга, смонтированы на одном держателе уплотнения.

Опорная пластина 2 присоединена к поддерживающей пластине 1 с отнесением от нее на заданное расстояние D0 путем установки между ними разделителей 23 (описанных ниже). Элемент пазового замка прикреплен к опорной пластине 2.

Другими словами, пластина 2 расположена между пластиной 1 и элементом 3. Подробно, пластина 1 имеет первую поверхность 11, обращенную к накладкам Т, и вторую поверхность 12, противоположную указанной первой поверхности и обращенную к пластине 2. Пластина 2 имеет первую поверхность 21, обращенную ко второй поверхности 12 пластины 1, и вторую поверхность 22, которая противоположна указанной первой поверхности 21 и к которой прикреплен элемент 3.

Кроме того, пластина 1 имеет первые сквозные отверстия F1 для обеспечения возможности ее соединения с соответствующими накладками Т.

Подробно, каждое отверстие F1 ограничивает площадь, при этом центр тяжести группы площадей отверстий F1, расположенных на поддерживающей пластине, обозначен как ВА.

Кроме того, указанный центр ВА тяжести совпадает с центром тяжести общей площади трения. Общая площадь трения представляет собой группу поверхностей трения накладок Т, расположенных на пластине 1. Как указано ниже, каждая накладка Τ имеет поверхность трения, обозначенную как Т1.

Таким образом, обозначение ВА относится как к центру тяжести группы площадей отверстий F1, так и к центру тяжести общей площади трения накладок Т.

Для каждой накладки Τ пластина 1 содержит по меньшей мере один стопорный элемент MA, предотвращающий поворот накладки Τ и блокирующий ее положение на пластине 1. Указанный по меньшей мере один стопорный элемент MA расположен вблизи отверстий F1.

Поддерживающая пластина 1 также содержит набор вторых сквозных отверстий F2 и третье сквозное отверстие F3 для обеспечения возможности соединения пластины 1 с опорной пластиной 2. Каждое второе сквозное отверстие F2 расположено вблизи периметра пластины 1, а третье сквозное отверстие F3 расположено в центре ВА тяжести.

В соответствии с изобретением пластина 1 содержит набор первых глазков или пазов 5, расположенных вблизи первых отверстий F1, и набор вторых глазков или пазов 6, расположенных вблизи вторых отверстий F2.

Первые глазки 5 и вторые глазки 6 получены путем удаления материала пластины 1 (например, резанием).

Подробно, первые глазки 5 расположены на пластине 1 таким образом, что они образуют группы первых глазков. Вокруг каждого отверстия F1 выполнена соответствующая группа первых глазков. Каждая группа содержит три глазка 5.

Глазки 5 каждой группы выполнены криволинейными и расположены в вершинах треугольника. Каждый глазок 5 имеет сечение по существу в форме параболы. Вогнутость указанной параболы обращена к отверстиям F1, а ее вершина находится на первом заданном расстоянии D1 от центра соответствующего отверстия F1 так, что каждый стопорный элемент MA расположен между отверстием F1 и соответствующим глазком 5. Указанное расстояние D1 может составлять от 14,5 до 21,5 мм и предпочтительно составляет 16,5 мм.

Глазки 5 каждой группы отделены друг от друга на расстояние первыми участками 7 поддерживающей пластины. Другими словами, для каждой группы первых глазков обеспечено чередование глазков 5 и участков 7, т.е. чередование полых участков (глазков) и заполненных участков (участков указанной пластины). Участки 7 имеют ширину, равную ширине X глазков, и заданную длину Y. На фиг. 2 каждый участок 7 ограничен двумя пунктирными линиями, соответственно соединяющими противоположные края двух последовательных глазков 5 одной и той же группы, и двумя непрерывными линиями, являющимися концами указанных двух последовательных глазков 5. Ширина X глазков 5 составляет от 1,5 до 5 мм, предпочтительно 2,5 мм. Длина Y участков 7 составляет от 3 до 15 мм, предпочтительно 9 мм.

Подробно, пластина имеет первую центральную часть, вторую боковую часть и третью боковую часть. На каждой из указанных частей выполнены соответствующие группы первых глазков.

В первом описанном варианте выполнения пластина 1 выполнена с двенадцатью группами первых глазков. Шесть групп первых глазков расположены на центральной части пластины 1, три вторые группы расположены на второй боковой части и три третьи группы расположены на третьей боковой части.

Центры тяжести каждого треугольника, образованного глазками 5 первых групп, расположены в вершинах неправильного шестиугольника, причем каждая вершина совпадает с центром соответствующего сквозного отверстия F1. В центре указанного неправильного шестиугольника расположен центр ВА тяжести, при этом шестиугольник образован шестью равными сторонами, причем первая пара смежных сторон и вторая пара смежных сторон, противоположная указанной первой паре сторон, соответственно образуют первый тупой угол и второй тупой угол, равные друг другу и превышающие каждый тупой угол, образованный каждой оставшейся стороной со стороной каждой из указанных пар. Другими словами, неправильный шестиугольник описан эллипсом, а центр ВА тяжести расположен между двумя фокальными точками указанного эллипса на равном расстоянии от них.

Центры тяжести каждого треугольника, образованного первыми глазками вторых групп и третьих групп, расположены в вершинах соответствующего равнобедренного треугольника, причем каждая вершина совпадает с центром соответствующего сквозного отверстия F1.

Согласно, в частности, фиг. 4-6 каждая накладка Τ содержит соответствующий металлический поддерживающий элемент S. Подробно, накладка Τ содержит часть ТА из фрикционного материала, которая имеет первую поверхность или поверхность Т1 трения, предназначенную для вхождения в контакт с поверхностью диска, и вторую поверхность Т2, противоположную указанной первой поверхности Т1 и прикрепленную к первой поверхности S1 элемента S путем сварки с припоем.

Элемент S содержит соединительные средства С для соединения накладки Τ с пластиной 1 при помощи соответствующего отверстия F1.

Элемент S также имеет вторую поверхность S2 и третью поверхность S3, параллельную поверхности S2 и отнесенную от нее с образованием возвышения R. Другими словами, третья поверхность S3 представляет собой поверхность, выступающую относительно второй поверхности S2.

Подробно, поверхность S3 предназначена для вхождения в контакт с пластиной 1, при этом возвышение R обеспечивает возможность расположения поверхности S2 соответствующей накладки Τ на третьем заданном расстоянии D3 от первой поверхности 11 пластины 1. Таким образом, тот факт, что третья поверхность S3 элемента S представляет собой поверхность, выступающую относительно его второй поверхности S2, означает, что вторая поверхность S2 постоянно находится на расстоянии от пластины 1 с обеспечением предотвращения контакта между указанной поверхностью и поддерживающей пластиной. Третье заданное расстояние D3 может составлять от 0,5 до 2 мм и предпочтительно составляет 1 мм.

В первом описанном варианте выполнения поверхность S2 имеет форму неправильного шестиугольника, а поверхность S3 имеет по существу треугольную форму.

Соединительные средства С расположены на поверхности S3.

Подробно, средства С содержат манжету с цилиндрическим сечением. Манжета каждой накладки вставлена в соответствующее первое сквозное отверстие F1 и закреплена заклепками на пластине 1. Таким образом, размер манжеты обеспечивает ее введение в указанное отверстие F1.

Поверхность S3 выполнена с такими размерами и формой, что, когда накладка Τ соединена с пластиной 1, она расположена на участке пластины 1, находящемся между первыми глазками 5 соответствующей группы. Более подробно, размер и форма поверхности S3 обеспечивают ее соответствие внутреннему краю каждого первого глазка в группе, т.е. краю каждого глазка, обращенного к отверстию F1.

Другими словами, когда накладка Τ соединена с пластиной 1, участок поверхности пластины 1, расположенный между глазками 5 в группе первых глазков, является контактной поверхностью (обозначенной ниже как CS) между накладкой Τ и пластиной 1.

Размеры и форма третьей поверхности S3 обеспечивают исключение ее наложения на глазки 5 в указанной группе и первые участки 7 (чередующиеся с глазками 5), так что последние могут свободно деформироваться. Фактически, вследствие наличия возвышения R вторая поверхность S2 элемента S также не накладывается ни на глазки 5 в группе, ни на участки 7, так что последние могут свободно деформироваться. Другими словами, вследствие наличия возвышения R поверхность S2 не может входить в контакт ни с глазками 5, ни с участками 7.

В первом описанном варианте выполнения третья поверхность S3 меньше первой поверхности S1 поддерживающего элемента S и поверхности Т1 трения накладки Т.

Кроме того, контактная поверхность (ниже обозначенная как CS) между накладкой Τ и пластиной 1 меньше поверхности Т1 трения одной накладки Т.

В первом описанном варианте выполнения указанные соединительные средства С и поддерживающий элемент S выполнены за одно целое, хотя это не является обязательным. Средства С и возвышение R, образованное между поверхностью S2 и поверхностью S3, выполнены на каждом элементе S путем холодной пластической деформации.

В первом варианте, не показанном на чертежах, поддерживающая пластина может быть выполнена с разделителем для каждой группы первых глазков, расположенным у каждой накладки. Каждый разделитель выполнен с таким размером, что он занимает площадь, охватываемую первыми глазками каждой группы, и имеет заданную толщину. Таким образом, расстояние между поверхностью S2 элемента S каждой накладки и пластиной 1 равно сумме возвышения R и толщины разделителя.

Во втором варианте, не показанном на чертежах, каждая накладка Τ может быть выполнена без возвышения R (и, следовательно, без третьей поверхности S3, выступающей относительно второй поверхности S2), при этом только пластина 1 выполнена с разделителем для каждой группы первых глазков у каждой накладки, который имеет заданную толщину и выполнен с такими размерами, что он занимает площадь пластины 1, охватываемую первыми глазками каждой группы.

Каждый стопорный элемент MA, предотвращающий поворот накладки Τ и блокирующий ее положение на пластине 1, имеет выступ, образованный на пластине 1 и вставляемый в соответствующее гнездо RA, выполненное в каждом поддерживающем элементе.

В первом описанном варианте выполнения для каждой накладки Т, имеющейся на пластине 1, выполнены три стопорных элемента MA, расположенные в вершинах равностороннего треугольника, вписанная окружность которого является концентричной с первым сквозным отверстием F1.

Манжета С и стопорные элементы MA образуют блокирующую жесткую связь между пластиной 1 и соответствующей накладкой Т, расположенной на ней.

Первые участки 7 поддерживающей пластины, расположенные между первыми глазками 5 каждой группы, благодаря наличию возвышения R и разделителей 23, расположенных между пластиной 1 и пластиной 2, могут быть изогнуты и/или искривлены в области упругих деформаций так, что контактные поверхности (одна из которых обозначена как CS на фиг. 10) между пластиной 1 и накладками Τ (т.е. контактные поверхности между поддерживающей пластиной и третьей поверхностью S3 поддерживающего элемента S каждой накладки Т) остаются параллельными поверхности диска даже под действием нормальных сил и обусловленных ими тангенциальных сил, а также под действием тепловых расширений. Следовательно, поверхности Т1 трения каждой накладки также остаются параллельными поверхности диска. Соответственно, износ и истирание накладок Τ (так называемые плоский и параллельный износ и истирание) являются равномерными и постоянными, поскольку поверхность Т1 трения каждой накладки Τ остается параллельной как поверхности диска, так и контактной поверхности (обозначенной ниже как CS) между пластиной 1 и поверхностью S3 элемента S соответствующей накладки.

Другими словами, каждый участок 7 пластины 1, расположенный между глазками 5, действует в качестве упругого шарнира между поверхностью контакта с каждой накладкой Τ пластины 1 и остальной частью пластины 1.

Преимущественно глазки 5, выполненные на пластине 1, обеспечивают пластичность накладки Τ при изгибе так, что в начале торможения поверхность Т1 трения каждой накладки Τ нагружена несколько больше на участке поверхности Т1, который сначала пересекается с мнимой точкой диска во время его поворота вследствие изгибающего момента, создаваемого силой трения относительно каждого первого сквозного отверстия. Таким образом, любые водяные пленки, имеющиеся на поверхности диска, разрушаются с предотвращением тем самым скольжения накладок Τ по слою воды.

Что касается вторых глазков 6, расположенных вблизи вторых сквозных отверстий F2, указанные глазки 6 являются криволинейными. Подробно, каждый глазок 6 расположен на втором заданном расстоянии D2 от центра соответствующего отверстия F2. Более подробно, каждый глазок 6 имеет сечение в форме дуги окружности, центром которой является центр соответствующего отверстия F2 и которая стягивает угол величиной приблизительно 120°. Расстояние D2 может составлять от 5 до 7 мм и предпочтительно составляет 5 мм. Ширина каждого второго глазка составляет от 1 до 4 мм, предпочтительно 2 мм.

Кроме того, вторые глазки 6 расположены на пластине 1 так, что центр каждого глазка 6 расположен на линии, соединяющей центр соответствующего отверстия 2 и центр ВА тяжести.

Глазки 6 определяют пластичность между поддерживающей пластиной 1 и опорной пластиной 2 у отверстий F2 так, что участки пластины 1 вокруг отверстий F2 могут изгибаться и/или искривляться.

Вблизи третьего сквозного отверстия F3 глазок отсутствует, так что пластина 1 и пластина 2 жестко связаны в центре ВА тяжести группы площадей первых сквозных отверстий F1. Таким образом, тепловые расширения пластины 1 происходят в радиальном направлении, начинаясь от указанного центра ВА, а также вокруг него, и поглощаются вторыми глазками 6.

Как указано выше, вторые сквозные отверстия F2 и третье сквозное отверстие F3 обеспечивают возможность соединения поддерживающей пластины 1 с опорной пластиной 2.

Для этого каждое отверстие F2 обеспечивает возможность введения соответствующего блокирующего элемента MB, а отверстие F3 обеспечивает возможность введения дополнительного блокирующего элемента МВА.

Как указано выше, пластина 1 и пластина 2 соединены таким образом, что они расположены на заданном расстоянии D0 друг от друга путем размещения между ними разделителей 23. Подробно, каждый разделитель 23 расположен у соответствующего отверстия F2 и отверстия F3. Увеличенный фрагмент на фиг. 8 изображает разделитель 23, расположенный между пластиной 1 и пластиной 2 у отверстия F2, в которое вставлен блокирующий элемент MB. Заданное расстояние D0 может составлять от 2 до 3 мм и предпочтительно составляет 2 мм.

Предпочтительно каждый разделитель содержит прокладку.

Кроме того, пластина 1 и пластина 2 могут быть соединены несъемным или съемным образом. Следовательно, в качестве первого варианта, элементы MB и МВА могут быть несъемными блокирующими элементами, такими как заклепки и т.д., или, в качестве второго варианта, элементы MB и МВА могут содержать поршни, прикрепляемые к опорной пластине 1 для фи