Способ и система, относящиеся к сенсорному валу и сопряженному валу, для сбора данных по валам

Иллюстрации

Показать всеСбор данных по сенсорному валу и сопряженному валу, формирующим зону контакта, включает генерацию соответствующего сигнала датчика каждым из датчиков, расположенных в местах, разнесенных по оси сенсорного вала, причем каждый соответствующий сигнал датчика генерируется, когда каждый датчик входит в область зоны контакта между сенсорным валом и сопряженным валом во время каждого оборота сенсорного вала, и прием генерированного сигнала. После получения сигнала процессор: а) определяет, какой конкретный из датчиков генерировал этот сигнал, b) на основании углового положения сопряженного вала относительно контрольного положения определяет, какой из некоторого числа сегментов отслеживания, связанных с сопряженным валом, встречается, по существу, одновременно с датчиком, входящим в область зоны контакта, и с) сохраняет соответствующий сигнал датчика, чтобы связать этот сигнал с одним определенным сегментом отслеживания. 2 н. и 24 з.п. ф-лы, 17 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в общем к валковым прессам, используемым для приложения прижимных сил к движущимся полотнам для получения, например, бумаги, текстильного материала, пластиковой фольги и других подобных материалов. В частности, настоящее изобретение направлено на способы и устройства для измерения и устранения эффектов изменения частоты вращения сопряженного вала в профиле давления в зоне контакта и построения синхронизированной карты изменения частоты вращения сопряженного вала, которая будет использована в диагностических целях, таких как обнаружение изменений в вале или подшипниках.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Прижимные валы используются в большом числе отраслей с непрерывными процессами, включая, например, изготовление бумаги, выплавку стали, каландрирование и печать на пластике. В процессе изготовления бумаги необходимы многие стадии для преобразования массы из напорного ящика в бумагу. На начальной стадии происходит напуск массы из напорного ящика, обычно называемой "суспензия", на формующее полотно бумагоделательной машины, обычно называемое "сетка". После напуска часть суспензии проходит через отверстия формующей сетки, оставляя на ней смесь жидкости и волокон. Эта смесь, называемая в отрасли "полотно", может быть обработана на оборудовании, которое далее уменьшает количество влаги в конечном продукте. Сетка постоянно поддерживает волокнистое полотно и переносит его на другое полотно, называемое сукном, которое перемещает волокнистое полотно через разное обезвоживающее оборудование для эффективного удаления желательного количества жидкости. Вода из полотна поступает в мокрое сукно и затем может быть удалена в отсасывающем ящике. Сухие сукна также могут быть использованы для поддержки волокнистого полотна в паровых сушилках.

Одну из стадий обезвоживания осуществляют посредством пропускания полотна через пару или больше вращающихся валов, которые образуют валковый пресс или их последовательность. На этой стадии жидкость удаляют из полотна посредством давления, прилагаемого вращающимися валами. Валы, прилагая силу к полотну и сукну, выжимают некоторую часть жидкости из волокнистого полотна в сукно. Затем полотно может быть перемещено в другие прессы или обезвоживающее оборудование, где количество влаги в полотне далее уменьшается. "Зона контакта" - это область контакта между двумя смежными валами, через которую проходит бумажное полотно. Один вал валкового пресса обычно является твердым стальным валом, а другой выполнен из металлической оболочки, покрытой полимерным покрытием. Однако в некоторых случаях оба вала могут иметь покрытие или могут быть выполнены из твердой стали. Количество жидкости, удаляемой из полотна, зависит от величины давления, прилагаемого к полотну, когда оно проходит через зону контакта. Последующие валы в процессе и зоны контакта в каландре машины используются для управления толщиной и другими характеристиками листа. Характеристики валов могут определять величину давления, прилагаемого к полотну на стадии прессования.

Одной известной проблемой, связанной с такими валами, может быть отсутствие равномерности в давлении, распределяемом по рабочей длине вала. Давление, развиваемое валами валкового пресса, часто называют "давлением прижима". Величина давления прижима, прилагаемого к полотну, и размер зоны контакта могут определять, будут ли достигнуты равномерные характеристики листа. При изготовлении бумаги важно даже давление прижима вдоль вала, которое вносит свой вклад в содержание влаги, толщину, прочность и внешний вид поверхности листа. Например, отсутствие равномерности в давлении прижима часто приводит к получению бумаги плохого качества. Чрезмерное давление прижима может вызвать раздавливание или смещение волокон, а также отверстия в готовом бумажном продукте. Усовершенствования в нагрузке в зоне контакта могут привести к повышению производительности посредством более высоких скоростей машины и уменьшению числа поломок (незапланированного времени простоя).

Известные валы, используемые в прессовой части, могут быть выполнены из одного или нескольких слоев материала. Деформация вала, обычно из-за прогиба или нагрузки в зоне контакта, может являться источником неравномерного давления и/или распределения ширины зоны контакта. Изношенные покрытия валов также могут вносить изменения в давление. Такие валы обычно имеют плавающую оболочку, которая окружает неподвижную сердцевину. Под плавающей оболочкой расположены подвижные поверхности, которые могут быть задействованы для компенсации неравномерного распределения давления в зоне контакта.

Старые известные способы определения присутствия таких расхождений в давлении прижима требуют, чтобы оператор остановил вал и поместил длинный кусок копировальной бумаги или пленки, чувствительной к давлению, в зону контакта. Эта процедура известна как получение "отпечатка зоны контакта". Более новые способы предусматривают использование майлара с датчиками для электронной регистрации давления в зоне контакта. Эти способы, хотя они и полезные, нельзя использовать во время эксплуатации валкового пресса. Более того, не могут быть учтены изменения температуры, частоты вращения вала и другие, которые влияют на равномерность давления прижима.

Контрольно-измерительные приборы, связанные с сенсорным валковым прессом, могут дать хорошее представление о поперечном давлении в зоне контакта (обычно называемом "профиль давления в зоне контакта" или просто "профиль зоны контакта") и позволят оператору при необходимости скорректировать распределение давления в зоне контакта. Такие контрольно-измерительные приборы обычно дают графическое отображение профиля давления в зоне контакта в реальном времени на экране монитора компьютера. Профиль зоны контакта является компиляцией данных по давлению, которые поступают с датчиков, расположенных на сенсорном вале. Обычно сигнал давления будет графически показан в отношении поперечного положения на сенсорном вале. На оси Y обычно указывается давление в фунтах на линейный дюйм, а на оси X - поперечное положение на вале.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Один аспект настоящего изобретения относится к системе, связанной с сенсорным валом и сопряженным валом, для сбора данных по валам, которая включает некоторое число датчиков, расположенных на разнесенных по оси местах на сенсорном вале, при этом каждый датчик входит в область контакта между сенсорным валом и сопряженным валом во время каждого оборота сенсорного вала, чтобы генерировать соответствующий сигнал датчика. Система также включает процессор, который принимает соответствующий сигнал от датчика, генерированный каждым датчиком. После приема соответствующего сигнала датчика процессор: а) определяет один конкретный датчик из упомянутого числа, который генерировал соответствующий сигнал датчика, b) на основании поворотного положения сопряженного вала относительно контрольного положения определяет, какой один из нескольких сегментов отслеживания, связанных с сопряженным валом, встречается по существу одновременно с этим конкретным датчиком, входящим в зону контакта, и с) сохраняет соответствующий сигнал датчика, чтобы связать соответствующий сигнал датчика с определенным одним сегментом отслеживания.

В соответствии с аспектами изобретения каждый из некоторого числа сегментов отслеживания имеет по существу равный размер, соответствующий сигнал датчика включает значение давления, и сегменты отслеживания, связанные с сопряженным валом, являются несколькими окружными сегментами на сопряженном вале или несколькими временными сегментами периода сопряженного вала.

В одном соответствующем аспекте настоящего изобретения процессор принимает соответствующий сигнал датчика от каждого из датчиков во время каждого оборота сенсорного вала, и несколько соответствующих сигналов датчиков происходят во время нескольких оборотов сенсорного вала. Для каждого из нескольких соответствующих сигналов датчиков процессор определяет соответствующий осевой сегмент сопряженного вала и его один определенный сегмент отслеживания.

В еще одном аспекте сопряженный вал включает n осевых сегментов, имеющих соответствующие указательные значения: 1, 2, …, n; период сопряженного вала включает m сегментов отслеживания, имеющих соответствующие указательные значения: 1, 2, …, m, так что существуют (n умножить на m) уникальных пермутаций, которые идентифицируются двухэлементной группой, включающей указательное значение соответствующего осевого сегмента и указательное значение соответствующего сегмента отслеживания. Соответствующее среднее значение давления может быть связано с каждой из (n умножить на m) уникальных пермутаций каждого из соответствующих средних значений давления на основании ранее собранных показаний давления в зоне контакта.

В соответствии с одним аспектом настоящего изобретения, для упомянутых соответствующих сигналов датчиков и для одной или более из возможных (n умножить на m) пермутаций, процессор определяет среднее значение из всех соответствующих сигналов датчиков, связанных с осевым сегментом и сегментом отслеживания, совпадающее с каждой или несколькими пермутациями. Например, процессор может для упомянутых соответствующих сигналов датчиков и каждой одной или нескольких из возможных (n умножить на m) пермутаций: а) некоторое число раз умножить один из сигналов датчиков, связанный с осевым сегментом и сегментом отслеживания, совпадающим с этой пермутацией; и b) суммировать все соответствующие сигналы датчиков, связанных с осевым сегментом и сегментом отслеживания, совпадающих с этой пермутацией.

В одном аспекте настоящего изобретения соответствующее среднее значение столбца связано с указательным значением осевого сегмента, при этом каждое соответствующее среднее значение столбца включает среднее значение из m соответствующих средних значений давления, связанных с этим указательным значением осевого сегмента.

В еще одном аспекте для каждого из числа соответствующих сигналов датчиков, который определяет показание давления, процессор: а) определяет конкретное указательное значение осевого сегмента и конкретное указательное значение сегмента отслеживания на основании осевого сегмента этого сигнала и его определенного одного сегмента отслеживания; b) выбирает соответствующее среднее значение давления, связанное с этим конкретным указательным значением осевого сегмента и конкретным указательным значением сегмента отслеживания; с) вычисляет соответствующее скорректированное среднее значение давления путем вычитания соответствующего среднего значения из столбца, связанного с этим конкретным указательным значением осевого сегмента, из выбранного соответствующего среднего значения давления; и d) вычисляет соответствующее скорректированное значение давления, вычитая соответствующее скорректированное среднее значение давления из соответствующего сигнала датчика. Процессор также может вычислить профиль средних значений давления на основании соответствующих скорректированных значений давления.

В еще одном аспекте настоящего изобретения система включает генератор сигналов, чтобы генерировать запускающий сигнал при каждом обороте сопряженного вала, при этом процессор идентифицирует угловое положение сопряженного вала относительно контрольного положения на основании самого последнего генерированного запускающего сигнала.

В некоторых аспектах настоящего изобретения предусмотрен второй сопряженный вал. Каждый датчик на сенсорном вале связан с соответствующим осевым сегментом второго сопряженного вала и входит в область второй зоны контакта между сенсорным валом и вторым сопряженным валом во время каждого оборота сенсорного вала, чтобы генерировать второй соответствующий сигнал датчика. Кроме того, процессор принимает второй соответствующий сигнал датчика, генерируемый каждым датчиком. После получения второго соответствующего сигнала датчика процессор: а) определяет конкретный один из датчиков, который генерировал второй соответствующий сигнал датчика, b) на основании углового положения второго сопряженного вала относительно второго контрольного положения определяет, какой из сегментов отслеживания, связанных со вторым сопряженным валом, встречается по существу одновременно с конкретным одним датчиком, входящим в область второй зоны контакта, и с) сохраняет второй соответствующий сигнал датчика, чтобы связать второй соответствующий сигнал датчика с определенным одним сегментом отслеживания, связанным со вторым сопряженным валом.

Еще один аспект настоящего изобретения относится к способу, связанному с сенсорным валом и сопряженным валом, для сбора данных по валам. Способ включает генерацию соответствующего сигнала датчика каждым из датчиков, расположенных в местах, разнесенных по оси сенсорного вала, причем каждый соответствующий сигнал датчика генерируется, когда каждый датчик входит в область зоны контакта между сенсорным валом и сопряженным валом во время каждого оборота сенсорного вала, и прием соответствующего сигнала датчика, генерируемого каждым датчиком. После получения соответствующего сигнала датчика процессор а) определяет конкретный один из датчиков, который генерировал соответствующий сигнал датчика, b) на основании углового положения сопряженного вала относительно контрольного положения определяет, какой один из сегментов отслеживания, связанный с сопряженным валом, встречается по существу одновременно с конкретным датчиком, входящим в область зоны контакта, и с) сохраняет соответствующий сигнал датчика, чтобы связать соответствующий сигнал датчика с определенным одним сегментом отслеживания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Хотя описание изобретения включает формулу, пункты которой конкретно описывают и четко заявляют настоящее изобретение, можно полагать, что настоящее изобретение будет лучше понято из нижеследующего описания вместе с прилагаемыми чертежами, на которых одинаковые ссылочные символы обозначают одинаковые элементы.

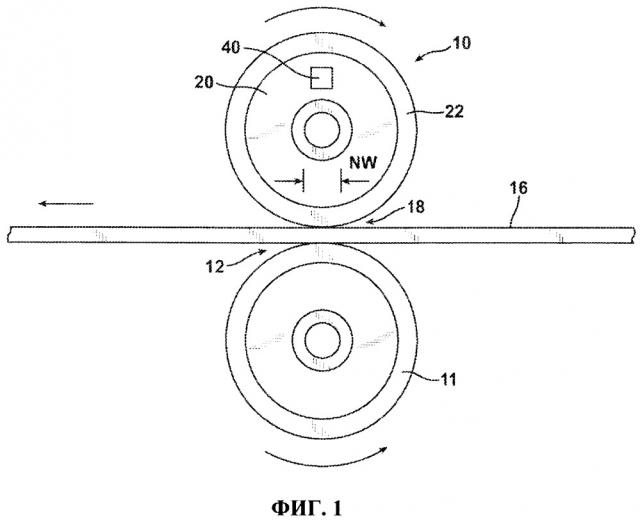

Фиг. 1 - схематический вид с торца валкового пресса в соответствии с принципами настоящего изобретения, показывающий формирование полотна, проходящего между валами, при этом ширина зоны контакта валкового пресса обозначена буквами "NW."

Фиг. 2 - вид сбоку сенсорного вала, показывающий расположение линии датчиков в соответствии с принципами настоящего изобретения.

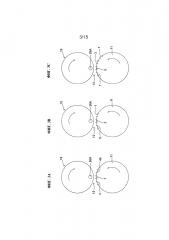

Фиг. 3А-3С показывают прогрессии разных окружных сегментов сопряженного вала, входящих в зону контакта во время оборотов сенсорного вала, в соответствии с принципами настоящего изобретения.

Фиг. 4А и 4В показывают таблицу, указывающую, как разные окружные сегменты сопряженного вала отслеживаются датчиками сенсорного вала во время оборотов сенсорного вала в соответствии с принципами настоящего изобретения.

Фиг. 5 - график распределения примера частоты выборки разных окружных сегментов сопряженного вала в соответствии с принципами настоящего изобретения.

Фиг.6, 7, 8А и 8В показывают матрицы разных значений, которые могут быть вычислены для разных осевых сегментов и окружных сегментов сопряженного вала в соответствии с принципами настоящего изобретения.

Фиг. 9 показывает технологическую схему примера способа генерации в реальном времени профиля среднего давления в соответствии с принципами настоящего изобретения.

Фиг. 10 - схема, показывающая базовую архитектуру конкретной системы контроля и линии обработки бумаги в соответствии с принципами настоящего изобретения.

Фиг. 11 - вертикальная проекция альтернативного сенсорного вала, имеющего две линии датчиков в соответствии с принципами настоящего изобретения.

Фиг. 12 - вид сбоку сопряженного вала с его линией датчиков в соответствии с принципами настоящего изобретения.

Фиг. 13 - технологическая схема одного примера модификации того, как сеанс сбора данных согласно Фиг. 9 может измениться, когда несколько матриц датчиков используются для сбора данных по давлению в зоне контакта в соответствии с принципами настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

В последующем подробном описании предпочтительных вариантов осуществления сделаны ссылки на прилагаемые чертежи, которые являются его частью и на которых показаны для иллюстрации, но не для ограничения, конкретные предпочтительные варианты осуществления, которые могут использоваться для осуществления изобретения на практике. Следует понимать, что могут быть использованы другие варианты осуществления и что могут быть внесены изменения, но без нарушения сущности и объема настоящего изобретения.

Как показано на Фиг. 1, сенсорный вал 10 и сопряженный вал 11 определяют зону контакта 12 для приема волокнистого полотна 16, чтобы приложить давление к полотну 16. Предполагается, что в некоторых случаях полотно может поддерживать сукно, так что сукно и полотно входят в зону контакта 12. Сенсорный вал 10 включает внутренний основной вал 20 и наружное покрытие 22 вала. Как показано на Фиг. 2, набор 24 датчиков 26 расположен по меньшей мере частично в покрытии 22 вала. Набор 24 датчиков 26 может быть расположен по спиральной линии вокруг всей длины вала 10 одним оборотом, чтобы создать винтовую линию, которая является обычной геометрией датчиков для покрытий валов. Однако винтовая линия является просто примером, и может быть предусмотрено любое расположение, в котором по меньшей мере один датчик помещен в каждое осевое положение в любом месте на окружности, в котором будет осуществляться сбор данных. Каждый датчик 26 может, например, измерять давление, оказываемое на датчик, когда он входит в область зоны контакта 12 между валами 10 и 11. В частности, набор 24 датчиков 26 может быть расположен в сенсорном вале 14, например в разных осевых положениях или сегментах на сенсорном вале 10, причем такие осевые сегменты предпочтительно имеют одинаковые размеры. В показанном варианте осуществления есть 14 осевых сегментов, обозначенных числами 1-14 на Фиг. 2, и каждый имеет расположенный в нем один датчик 26. Также предполагается, что набор 24 датчиков 26 может быть расположен линейно, чтобы определить линию датчиков, т.е. все датчики расположены в одном месте на окружности. Средний специалист легко поймет, что может быть больше четырнадцати или меньше четырнадцати осевых сегментов, а также соответствующее равное число датчиков, расположенных по оси сенсорного вала. Также ниже в описании каждый датчик 26 может быть назван, например, датчиком давления, но предполагаются и другие типы датчиков, такие как, например, датчики температуры.

Поскольку при производстве бумаги необходимо равное давление в зоне контакта, правильное вычисление и отображения профиля давления в зоне контакта также очень важно, поскольку любые исправления или изменения, которые будут сделаны на вращающихся валах на основании неточно вычисленного профиля давления в зоне контакта, определенно увеличат эксплуатационные проблемы. Существуют три первичных измерения вариабельности. Профиль давления в зоне контакта имеет вариабельность, которая может быть названа поперечной вариабельностью, поскольку она является вариабельностью среднего давления в перекрестном положении в зоне контакта. Еще один тип вариабельности представляет вариабельность скоростных измерений в каждом положении на одной линии датчиков. Эта вариабельность представляет вариабельность другого оборудования в процессе изготовления бумаги, включая вариабельность вращения сопряженного вала, т.е. вала, сопряженного с сенсорным валом. Третий тип вариабельности в профиле зоны контакта включает вариабельность множественных датчиков в каждом поперечном положении вала. Эта вариабельность представляет собой "вариабельность вращения" сенсорного вала, когда он проходит через его множество положений отслеживания.

Обычно сенсорный вал 10 и сопряженный вал 11 имеют разные размеры, т.е. они имеют разные размеры по радиусу и окружности. Каждый вал может иметь изменения в размере по окружности вдоль своей оси. Также, когда вал вращается, расстояние от центральной оси (размер по радиусу) до наружной поверхности может меняться для каждого осевого положения при одинаковом угле поворота, даже когда размеры по окружности должны быть одинаковыми для каждого осевого положения.

Например, валы периодически зачищают, что приводит к небольшим произвольным изменениями в диаметре по сравнению со спецификацией изготовителя. Также может существовать проскальзывание одного или нескольких валов, приводящее к тому, что поверхность сенсорного вала движется со скоростью, отличающейся от поверхности сопряженного вала. Следовательно, два вала редко имеют точно такой же период оборота или имеют периоды, которые являются точными гармониками.

Таким образом, когда сенсорный вал 10 и сопряженный вал 11 совершают многочисленные повороты относительно друг друга, конкретный датчик 26 может не всегда входить в область зоны контакта 12 с той же частью окружности сопряженного вала 11, как это было при предыдущем обороте. Эту характеристику можно использовать для создания таблиц данных, соответствующих поверхности сопряженного вала 11, как сказано ниже. Эти таблицы данных могут включать матрицу средних значений давления, как сказано более подробно ниже со ссылкой на Фиг. 8А. Разные матрицы среднего давления, каждая из которых собрана и построена в разные периоды времени, можно сравнивать между собой, чтобы изучить, как они отличаются одна от другой. Вариабельность между разными таблицами данных может подсказать возможные проблемы с сопряженным валом 11, такие как неравномерность поверхности вала, износ подшипников и прогиб вала. Анализ вариабельности данных с датчиков может указать возможные проблемы с предыдущим или последующим в линии оборудованием, например с предыдущими или последующими валами.

Сенсорный и сопряженный валы 10 и 11 могут быть каждый разделены на 14 осевых сегментов. Все осевые сегменты на сенсорном вале 10 могут иметь или не иметь одинаковую длину, и все осевые сегменты на сопряженном вале 11 также могут быть или не быть одной длины. В показанном варианте осуществления предположено, что все осевые сегменты на сенсорном вале 10 имеют одинаковую длину и все осевые сегменты на сопряженном вале 11 имеют одинаковую длину. Осевые сегменты на сенсорном вале 10 могут быть совмещены с осевыми сегментами на сопряженном вале 11. Кроме того, сопряженный вал 11 может быть разделен на отдельные окружные сегменты, такие как, например, 50 окружных сегментов, все по существу одного размера.

Со ссылкой на Фиг. 3А-3С, сенсорный вал 10 может быть, например, вращающимся и в какой-то момент времени расположен так, что датчик 26А, расположенный в одном из 14 осевых сегментах в показанном варианте осуществления, будет расположен в области зоны контакта 12 одновременно с окружным сегментом №1 сопряженного вала (из 1-50 сегментов). После первого полного оборота вала 10 один датчик 26А может войти в область зоны контакта 12 одновременно с другим окружным сегментом, например сегментом №3, на сопряженном вале 11, смотрите Фиг. 3В. Поскольку валы 10 и 11 имеют разные периоды вращения, после второго полного оборота вала 10 один датчик 26А может войти в область зоны контакта 12 одновременно с другим окружным сегментом сопряженного вала, например сегментом №5, смотрите Фиг. 3С. Поскольку один датчик 26А входит в область зоны контакта 12 одновременно с другими окружными сегментами сопряженного вала 11, давление в зоне контакта, измеренное одним датчиком 26А, может меняться во время последующих оборотов вала из-за изменения в давлении, вызванного сопряженным валом 11. Аспекты настоящего изобретения предусматривают табличные показания или сигналы от каждого датчика 26 из набора 24 через некоторое время, чтобы видеть, как меняются показания давления или сигналы для каждого датчика из-за того, что каждый датчик входит в область зоны контакта 12 одновременно с другими окружными сегментами сопряженного вала 11. Как сказано выше, табличные данные могут быть использованы для выявления возможных проблем с сопряженным валом 11, и, как также сказано выше, анализ вариабельности может указать возможные проблемы с предыдущим или последующим рабочим оборудованием, кроме сенсорного вала 10 и сопряженного вала 11.

Следовательно, настоящее изобретение предполагает использование датчиков 26 для измерения вариабельности вращения, которая создается при скоростном вращении сопряженного вала 11, когда сигналы давления или показания датчиков 26 синхронизированы во времени с положением сопряженного вала. Для того, чтобы измерить вариабельность вращения, сопряженный вал 11 должен оказывать какое-то влияние на измеряемое давление в зона контакта 12. Главное влияние на отслеживаемое давление в зоне контакта будет, вероятно, заключаться в том, что сопряженный вал 11 прямо прижат к сенсорному валу 10. Однако можно синхронизировать измерения датчиками с предыдущими валами (не показаны), которые формируют еще одну зону контакта и влияют на содержание воды и толщину полотна, которые влияют на давление в зоне контакта, отслеживаемое сенсорным валом 10. Кроме того, поскольку валы (не показаны) в последующей зоне контакта могут натянуть полотно и вызвать изменения в его натяжении, может быть можно также синхронизировать измерения датчиков с такими валами. Сенсорный и сопряженный валы 10 и 11 будут использоваться для иллюстрации принципов настоящего изобретения; однако все принципы применимы к предыдущему и последующему оборудованию в линии, такому как предыдущие и последующие валы.

В качестве одного конкретного примера, сопряженный вал 11 может быть больше по окружности, чем сенсорный вал 10. Например, сопряженный вал 11 имеет окружность, которая разделена на 50 окружных сегментов по существу равной длины, и сенсорный вал 10 имеет свою окружность, которая меньше, чем окружность сопряженного вала 11. Разница в окружности и проскальзывание вносят разницу в период оборота (период = время, требуемое, чтобы вал совершил один полный оборот) сенсорного вала 10 и сопряженного вала 11. Одним удобным способом охарактеризовать разницу в периодичности является использование единиц измерения, которые используются для измерения разницы во временных сегментах, например 50 временных сегментов в показанном варианте осуществления. Длина каждого временного сегмента равна периоду сопряженного вала, разделенному на число заданных временных сегментов. Как сказано ниже, заданное число временных сегментов может соответствовать заданному числу окружных сегментов сопряженного вала. Период сенсорного вала 10 может быть описан как на х временных сегментов меньше/больше, чем период сопряженного вала 11. Например, сенсорный вал 10 может иметь период, который на 2,14 временных сегментов сопряженного вала меньше, чем период сопряженного вала 11 (равно как и сопряженный вал 11 может иметь период, который на 2,14 временных сегментов сопряженного вала больше, чем период сенсорного вала). В таком примере, когда сенсорный вал 10 делает один полный оборот, сопряженный вал 11 будет совершать меньше полного оборота на величину, равную 2.14 временных сегментов, из-за того, что он имеет более длительный период, чем сенсорный вал 10.

Как сказано выше, 50 временных сегментов периода сопряженного вала могут соответствовать 50 окружным сегментам на сопряженном вале 11. Таким образом, даже если на концептуальном уровне период сопряженного вала 11, который разделен на некоторое число временных сегментов, эта концепция может соответствовать физической окружности сопряженного вала 11, при этом каждый отдельный временной сегмент периода сопряженного вала также соответствует окружному сегменту на сопряженном вале 11. Соответственно, различия в периодах вращения сенсорного вала 10 и сопряженного вала 11, измеренные в единицах "временных сегментов", могут также быть определены в единицах "окружных сегментов". При описании вариантов осуществления настоящего изобретения ниже ссылка на "окружные сегменты" сделана в качестве помощи для понимания аспектов одного примера варианта осуществления настоящего изобретения. Однако средний специалист поймет, что "временные сегменты" и периодичность сопряженного вала также можно использовать, не нарушая объем настоящего изобретения. "Окружные сегменты" и "временные сегменты" также могут именоваться родовым термином "сегменты отслеживания"; этот термин охватывает оба типа сегментов, связанных с сопряженным валом 11.

Как сказано выше, в одном конкретном примере сопряженный вал 11 может быть больше по окружности, чем сенсорный вал 10. Например, сопряженный вал 11 может иметь окружность, которая разделена на 50 окружных сегментов по существу равной длины, и сенсорный вал 10 может иметь свою окружность, которая может быть меньше, чем окружность сопряженного вала 11. Одним удобным способом охарактеризовать разницу в окружностях является использование единиц измерения, которые используются для измерения величины такой разницы в терминах длины 50 окружных сегментов сопряженного вала. Другими словами, окружность сенсорного вала 10 может быть охарактеризована как на х длин сегментов меньше/больше, чем окружность сопряженного вала 11. Например, сенсорный вал 10 может иметь окружность, которая на 2,14 длин окружных сегментов сопряженного вала меньше, чем окружность сопряженного вала 11 (соответственно, сопряженный вал 11 может иметь окружность, которая на 2,14 сегментов сопряженного вала больше, чем окружность сенсорного вала). В таком примере, когда сенсорный вал 10 делает один полный оборот, сопряженный вал 11 совершит меньше полного оборота на величину, равную 2,14 длин окружных сегментов, из-за того, что его окружность больше, чем окружность сенсорного вала 10, и можно предположить, что части наружной поверхности сенсорного вала 10 и сопряженного вала 11 в зоне контакта 12 будут совпадать со скоростью полотна 16.

Продолжая с данным примером, на Фиг. 4А-4В показано, как данные с датчика для конкретных окружных сегментов (или альтернативно временных сегментов), соответствующие одному осевому положению на сопряженном вале 11, получают для одного конкретного датчика 26 из набора 24. Подобные данные будут собраны для каждого из остальных датчиков 26 из набора 24. Крайний левый столбец 1000 показывает число оборотов сенсорного вала 10. Если предположить, что этот конкретный датчик 26 запускается, когда он находится в области зоны контакта 12 одновременно с окружным сегментом №1 сопряженного вала 11, то после одного оборота датчик 26 войдет в область зоны контакта одновременно с сегментом №3 сопряженного вала 11. Второй столбец 1002 слева показывает число окружных сегментов сопряженного вала 11, которое входит в зону контакта одновременно с датчиком 26 при каждом последующем обороте сенсорного вала 10. Например, после 14 оборотов сегмент №30 (смотрите элемент 1003 на Фиг. 4А) входит в область зоны контакта 12 одновременно с датчиком 26. На Фиг. 4А-4В показаны только первые 50 оборотов; однако для сбора большего объема данных можно использовать любое число оборотов, например 500 оборотов.

Два крайних правых столбца 1004, 1006 относятся к сбору данных для 500 оборотов сенсорного вала 10. Столбец 1004 указывает каждый из 50 сегментов, и столбец 1006 показывает, какое число сегментов было соответственно выбрано за 500 оборотов. Например, был выбран окружной сегмент №28 сопряженного вала 11 (т.е. в области зоны контакта одновременно с датчиком 26) датчиком 26 №11 (смотрите элемент 1005 на Фиг. 4А) в разное время во время 500 оборотов. На Фиг. 5 приведена таблица распределения, показано, сколько раз каждый из 50 окружных сегментов был выбран датчиком 26 за 500 оборотов. В зависимости от разницы в окружности (или периодичности) между сенсорным валом 10 и сопряженным валом 11 число раз выборки каждого из 50 сегментов может меняться.

Как сказано выше, данные, подобные данным на Фиг. 4А-4В, получают для каждого датчика 26 из набора 24. Так, когда каждый датчик 26 входит в область зоны контакта 12 и получает показание давления, конкретная часть наружной поверхности сопряженного вала в осевом месте, соответствующем этому датчику, и в одном из 50 окружных сегментов сопряженного вала 11 также будет в зоне контакта 12. Сегмент сопряженного вала, который находится в зоне контакта 12, можно определить разными способами. Один способ включает индексацию конкретного одного из 50 сегментов сопряженного вала с помощью запускающего сигнала, который подается каждый раз, когда сопряженный вал 11 совершает один оборот; период времени с последнего запускающего сигнала можно использовать для определения того, какой из 50 сегментов (измеренный относительно проиндексированного сегмента) находится в зоне контакта 12. Например, если время между каждой подачей запускающего сигнала составляет 275 мс, то каждый временной сегмент составляет 5,5 мс, что соответствует одному из 50 окружных сегментов сопряженного вала. Сигнал давления, генерируемый датчиком 26 в области зоны контакта через 55 мс после запускающего сигнала, будет присвоен временному сегменту 10, поскольку десять сегментов по 5,5 мс прошли, например, область зоны контакта с того момента, когда был подан запускающий сигнал, чтобы генерировать сигнал давления. Фиг. 10 описана ниже в контексте процессора 903, генерирующего в реальном времени профиль зоны контакта. Помимо этого процессор 903 может также принимать запускающий сигнал 901 в связи с вращением сопряженного вала 11. Как было только что сказано, некоторый окружной сегмент или положение 907 сопряженного вала 11 можно проиндексировать или снабдить кодом, так чтобы генератор сигналов 900 детектировал и генерировал запускающий сигнал 901 каждый раз, когда генератор сигналов 900 определит, что сегмент 907 сопряженного вала 11 совершил еще один полный оборот. Когда сопряженный вал 11 повернется так, что окружное положение или сегмент 907 будет совмещен с детекторной частью генератора сигналов 900, один из 50 окружных сегментов, который будет расположен в области зоны контакта, может быть произвольно помечен как первый окружной сегмент, так что другие окружные сегменты могут быть пронумерованы относительно этого первого сегмента. Это конкретное угловое положение сопряженного вала 11 может считаться контрольным положением. Когда сопряженный вал 11 вращается, его угловое положение будет изменяться относительно этого контрольного положения, и величина такого изменения определяет, какой из 50 окружных сегментов будет расположен в области зоны контакта. Соответственно, на основании углового положения сопряженного вала 11 относительно такого контрольного положения можно определить, какой из 50 окружных сегментов находится в области зоны контакта, когда конкретный датчик 26 генерирует сигнал давления.

Существуют другие способы определения положения сопряженного вала 11. Один способ заключается в использовании высокоточного тахометра, который делит вращение вала 11 на число частей, возможно 1000. В данном примере на каждый временной сегмент будет приходиться по 20 частей на высокоточном тахометре. Все способы определения положения сопряженного вала включены в настоящее изобретение.

В примере системы, в которой 14 датчиков осевого размещения 26, каждый из которых может быть уникально обозначен с использованием указательного значения осевого сегмента от 1 до 14, и существует 50 окружных сегментов на сопряженном вале 11 (или временных сегментов), каждый из которых может быть уникально обозначен с использованием указательного значения сегмента отслеживания от 1 до 50, существуют 7000 (т.е. 50×14=7000) уникальных пермутаций пар, состоящих из номера датчика и номера окружного сегмента (или номера временного сегмента), при этом это идентифицируется с помощью двухэлементной группы, включающей указательное значение соответствующего осевого сегмента и указательное значение соответствующего сегмента отслеживания. В показанном варианте осуществления номера датчиков также соответствуют осевым сегментам сопряженного вала. Поэтому собранные данные могут считаться матрицей 50×14, которая показана на Фиг. 6. Каждая строка н