Способ получения кумола с рециклом продуктов алкилирования

Иллюстрации

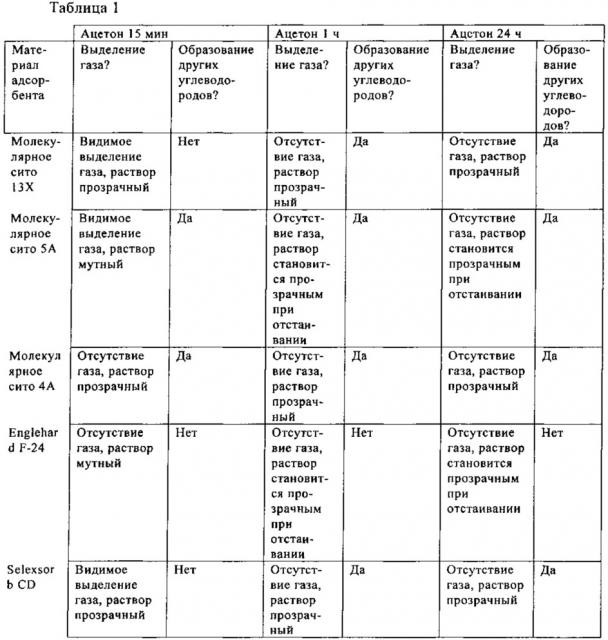

Показать всеИзобретение относится к способу получения кумола. Способ включает: (а) контактирование С3 сырьевого потока с ароматическим потоком, включающим бензол, при условиях алкилирования, обеспечивающих получение потока продукта алкилирования, включающего по меньшей мере 1,0 мас.% кумола, в расчете на общую массу потока продукта алкилирования; (б) подачу от 1 до 99 мас.% указанного потока продукта алкилирования и по меньшей мере одного С3 алкилирующего агента в зону обработки при условиях обработки с получением обработанного сырья, указанная зона обработки включает глину в качестве сорбента; причем указанный С3 сырьевой поток включает по меньшей мере часть указанного обработанного сырья, причем указанный С3 алкилирующий агент включает одно или более из следующих соединений: пропилен или кислородсодержащее пропильное соединение, указанное кислородсодержащее пропильное соединение включает одно или более из перечисленных соединений: изопропиловый спирт или н-пропиловый спирт. Способ позволяет надежно удалять загрязнители из потока сырья на основе С3, обеспечивает селективное снижение содержания загрязнителя без избыточного превращения кислородсодержащих пропильных соединений в нежелательные побочные продукты 15 з.п. ф-лы, 3 табл., 2 пр., 2 ил.

Реферат

Притязание на приоритет

Настоящая заявка заявляет преимущества и приоритеты предварительной патентной заявки US 61/735768, поданной 11 декабря 2012 г., предварительной патентной заявки US 61/735774, поданной 11 декабря 2012 г., предварительной патентной заявки US 61/735765, поданной 11 декабря 2012 г., и приоритет европейского патента ЕР 13153830.8, поданного 4 февраля 2013 г., описание которых включено в настоящее описание в качестве ссылки во всей полноте.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения кумола путем контактирования С3сырьевого потока с ароматическим потоком, включающим бензол, с получением потока продукта алкилирования, содержащего кумол. Часть потока продукта алкилирования и по меньшей мере один алкилирующий агент, содержащий три атома углерода, подают в зону обработки с целью удаления примесей с получением обработанного сырья. С3сырьевой поток включает часть обработанного сырья.

Предпосылки создания изобретения

Кумол является важным промежуточным продуктом в химической и полимерной промышленности, мировое производство кумола в настоящее время превосходит двенадцать миллионов метрических тонн в год. Кумол обычно получают путем алкилирования бензола С3сырьевым потоком (например, С3алкилирующим агентом) в присутствии кислотного катализатора. На первых установках получения кумола в качестве катализатора применяли твердую фосфорную кислоту, позже большинство производителей кумола заменили фосфорную кислоту на молекулярно-ситовые катализаторы. Примеры способов алкилирования бензола с применением молекулярно-ситовых катализаторов можно найти, например, в патентах US 4185040, 4992606 и 5073653.

На большинстве работающих в настоящее время установках получения кумола в качестве С3алкилирующего агента применяют пропилен. Однако стоимость пропилена повышается, а его доступность снижается, так что возникает существенная потребность в поисках альтернативных С3алкилирующих агентов. Принимая во внимание продолжающееся перепроизводство ацетона, некоторое время назад возник интерес к развитию способа применения избыточно производимого ацетона в качестве сырья для получения кумола. Например, в Европейском патенте 1069099 В1 описан способ получения кумола алкилированием бензола изопропанолом, отдельно или в смеси с пропиленом, в присутствии цеолита бета при таких температуре и давлении, при которых реакционная смесь полностью имеет газообразное состояние. Изопропанол получают гидрированием ацетона, получаемого в качестве побочного продукта при превращении кумола в фенол.

Промышленные способы получения кумола с применением молекулярно-ситовых катализаторов можно осуществлять в паровой или жидкой фазе. Однако с целью повышения селективности и снижения капитальных и эксплуатационных затрат, что достигается при работе в жидкой фазе, большинство промышленных способов получения кумола в настоящее время работают по меньшей мере частично при жидкофазных условиях. К сожалению, один из недостатков, связанных с работой в жидкофазных условиях, состоит в том, что молекулярно-ситовые катализаторы имеют тенденцию к повышению чувствительности к присутствию примесей в сырье, конкретно полярных соединений, например, соединений азота. Такие примеси снижают кислотность катализатора, и, следовательно, снижают время работы в промежутке между необходимыми регенерациями катализатора. Присутствие примесей важно учитывать при осуществлении обычных способов с применением пропилена в качестве единственного С3алкилирующего агента, но особенно большую проблему представляют примеси в способах, в которых в качестве С3алкилирующего агента или его части применяют кислородсодержащие пропильные соединения, например, ацетон и изопропанол. Частично это объясняется полярностью молекул ацетона и изопропанола, которые конкурируют с адсорбцией полярных азотсодержащих соединений, а частично тем, что ацетон и изопропанол реакционно-способны даже при комнатной температуре и способны образовывать кислородсодержащие соединения с большей молекулярной массой.

Таким образом, разработка надежного способа удаления загрязнителей из потока сырья на основе С3, содержащего кислородсодержащие пропильные соединения (отдельно или в смеси с пропиленом) зависит от возможности нахождения материала адсорбента и условий, которые обеспечат селективное снижение содержания загрязнителя без избыточного превращения кислородсодержащих пропильных соединений (и/или пропилена) в нежелательные побочные продукты. Настоящее изобретение направлено на обеспечение такого способа.

Краткое изложение сущности изобретения

Способ включает следующие стадии.

(а) контактирование С3сырьевого потока с ароматическим потоком, включающим бензол, при условиях алкилирования, обеспечивающих получение потока продукта алкилирования, включающего по меньшей мере 1,0 мас. % кумола, в расчете на общую массу потока продукта алкилирования;

(б) подачу части указанного потока продукта алкилирования и алкилирующего сырья, содержащего по меньшей мере один С3алкилирующий агент, в зону обработки при условиях обработки с получением обработанного сырья; причем указанный С3сырьевой поток включает по меньшей мере часть указанного обработанного сырья.

В другом аспекте изобретение представляет собой способ получения кумола, включающий следующие стадии:

(а) контактирование С3сырьевого потока с бензолом в присутствии катализатора алкилирования при условиях алкилирования, обеспечивающих получение потока алкилированного продукта, включающего по меньшей мере 1,0 мас. % кумола, в расчете на общую массу потока алкилированного продукта;

(б) подачу части указанного потока алкилированного продукта и алкилирующего сырья, содержащего по меньшей мере один С3алкилирующий агент, в зону обработки, содержащую обрабатывающий агент при условиях обработки, с получением обработанного сырья, указанный С3алкилирующий агент включает одно или более из перечисленных соединений: пропилен или кислородсодержащее пропильное соединение, указанное кислородсодержащее пропильное соединение включает одно или более из перечисленных веществ: изопропиловый спирт или н-пропиловый спирт, указанные условия обработки на стадии (б) выбирают так, что отношение общей массы указанного по меньшей мере одного С3алкилирующего агента в указанном алкилирующем сырье к общей массе указанного по меньшей мере одного С3алкилирующего агента в указанном обработанном сырье превышает 0,99; и причем указанный С3сырьевой поток включает по меньшей мере часть указанного обработанного сырья.

В другом аспекте изобретение представляет собой способ получения кумола, включающий следующие стадии:

(а) контактирование С3сырьевого потока с бензолом в присутствии катализатора алкилирования при условиях алкилирования, обеспечивающих получение потока продукта алкилирования, включающего по меньшей мере 1,0 мас. % кумола, в расчете на общую массу потока продукта алкилирования;

(б) подачу части указанного потока продукта алкилирования и алкилирующего потока сырья, содержащего по меньшей мере один С3алкилирующий агент, в зону обработки, содержащую обрабатывающий агент при условиях обработки, с получением обработанного сырья, указанный С3алкилирующий агент включает один или более из перечисленных веществ: пропилен или кислородсодержащее пропильное соединение, указанное кислородсодержащее пропильное соединение включает одно или более из следующих веществ: изопропиловый спирт или н-пропиловый спирт, указанные условия обработки на стадии (б) выбирают так, что отношение общей массы указанного по меньшей мере одного С3алкилирующего агента в указанном алкилирующем потоке сырья к общей массе указанного по меньшей мере одного С3алкилирующего агента в указанном обработанном сырье составляет менее 0,99; и причем указанный С3сырьевой поток включает по меньшей мере часть указанного обработанного сырья.

В одном или более предпочтительных вариантов изобретения С3алкилирующий агент включает пропилен, кислородсодержащее пропильное соединение или смесь перечисленного. Кислородсодержащее пропильное соединение включает изопропиловый спирт или н-пропиловый спирт, или смесь перечисленного.

В одном или более предпочтительных вариантов изобретения часть указанного С3сырьевого потока получают в процессе восстановления ацетонового сырья.

В одном или более предпочтительных вариантов изобретения указанный процесс восстановления ацетонового сырья включает следующие стадии:

(а) подачу ацетонового сырья, включающего ацетон; и

(б) реакцию указанного ацетонового сырья с восстанавливающим агентом при условиях восстановления с получением восстановленного потока продукта, в котором концентрация ацетона составляет по меньшей мере 0,1 мас. %, и не более 10 мас. %.

Краткое описание чертежей

На фиг. 1 представлена блок-схема способа получения кумола в соответствии с первым предпочтительным вариантом настоящего изобретения.

На фиг. 2 представлена блок-схема способа получения кумола в соответствии со вторым предпочтительным вариантом настоящего изобретения.

Подробное описание предпочтительных вариантов настоящего изобретения

Описан способ получения кумола путем контактирования С3сырьевого потока и бензола при условиях алкилирования, обеспечивающих получение потока продукта алкилирования, включающего по меньшей мере 1.0 мас. % кумола, в расчете на общую массу потока продукта алкилирования. В одном или более предпочтительных вариантов С3сырьевой поток и бензол контактируют в присутствии катализатора алкилирования. Часть указанного потока продукта алкилирования и алкилирующее сырье, содержащее по меньшей мере один С3алкилирующий агент, подают в зону обработки при условиях обработки с получением обработанного сырья. В одном или более предпочтительных вариантов зона обработки включает сорбент или обрабатывающий агент. В зоне обработки по меньшей мере часть примесей удаляется из указанного потока продукта алкилирования и подаваемого С3алкилирующего агента.

В настоящем описании выражение «С3сырьевой поток» означает поток, который включает часть обработанного потока сырья, и может дополнительно включать по меньшей мере один алкилирующий поток сырья, содержащий по меньшей мере один С3алкилирующий агент (его определение дано ниже).

В настоящем описании выражение «С3алкилирующий агент» означает вещество, содержащее три атома углерода, и которое включает, например, одно или более из перечисленных соединений: пропилен или кислородсодержащее пропильное соединение (включая пропан).

В настоящем описании выражение «кислородсодержащие пропильные соединения» означает соединения, которые включают, например, одно или более из перечисленных соединений: ацетон, изопропиловый спирт (также известный как изопропанол), или н-пропиловый спирт.

В настоящем описании выражение «примеси» включает, но не ограничивается перечисленным, соединения, содержащие по меньшей мере один из перечисленных элементов: азот, галогены, кислород, серу, мышьяк, селен, теллур, фосфор и металлы групп с 1 по 12. Для целей настоящего изобретения, ацетон, и/или изопропанол, и/или н-пропиловый спирт не являются примесями.

Содержание примесей, как оно применяется в настоящем изобретении, выражают в частях на миллион по массе (мас. част./млн) в расчете на общую массу С3сырьевого потока и ароматического соединения (если оно присутствует) в зоне обработки.

На практике большинство коммерческих С3алкилирующих агентов (например, алкилирующий агент, содержащий три атома углерода) содержат значительные количества (до 10,0 мас. част./млн) примесей, обычно азотсодержащих примесей, например, органических соединений азота, которые могут действовать в качестве ядов для катализатора алкилирования. Способ по настоящему изобретению обеспечивает перспективный способ снижения содержания таких примесей в сырье, добавляемом к катализатору алкилирования, что позволяет увеличить продолжительность работы катализатора. Способ по настоящему изобретению подходит не только для обычных С3сырьевых потоков или С3алкилирующих агентов, например, пропилена, но также для полярных соединений, таких, как изопропанол, отдельно или в комбинации с ацетоном и н-пропиловым спиртом.

В другом предпочтительном варианте С3сырьевой поток представляет собой обработанное сырье.

В другом предпочтительном варианте С3сырьевой поток включает по меньшей мере 50 мас. %, предпочтительно, по меньшей мере 90 мас. % обработанного потока сырья.

В одном или более предпочтительных вариантов способа по настоящему изобретению часть потока продукта алкилирования и/или по меньшей мере один С3алкилирующий агент подают в зону обработки, необязательно в присутствии сорбента (обрабатывающего агента) при условиях обработки, позволяющих селективно удалить по меньшей мере часть примесей с получением обработанного С3сырьевого потока. Обработанный С3сырьевой поток затем удаляют из зоны обработки и подают в одну или более зон алкилирования, в которых обработанное сырье контактирует с ароматическим потоком, включающим бензол, необязательно в присутствии катализатора алкилирования при условиях алкилирования, обеспечивающих получение потока продукта алкилирования. Поток продукта алкилирования включает целевой кумол, в некоторых предпочтительных вариантах совместно с непрореагировавшим бензолом и/или одним или более полиалкилированных бензолов, конкретно, диизопропилбензолом.

В некоторых предпочтительных вариантах вместо того, чтобы подавать весь поток продукта алкилирования в систему фракционирования с целью разделения и выделения целевого кумола, определенную или некоторую часть потока продукта алкилирования сначала удаляют из потока продукта алкилирования и возвращают в зону обработки. Остаточный поток продукта алкилирования подают затем в систему фракционирования с целью выделения целевого кумола. В одном или более предпочтительных вариантов по меньшей мере 50 мас. % потока продукта алкилирования возвращают в зону обработки.

В настоящем описании выражение «возвратный поток продукта алкилирования» применяют в общепринятом смысле, оно означает часть потока продукта алкилирования, которую не подвергали разделению или другим операциям, направленным на изменение состава, и который имеет тот же состав, что и весь поток продукта алкилирования.

В одном или более предпочтительных вариантов путем подачи части потока продукта алкилирования в виде возвратного потока продукта алкилирования в зону обработки снижают концентрацию С3сырьевого потока, находящегося в контакте с сорбентом (обрабатывающим агентом) в ходе стадии обработки с целью снижения количества примесей. Таким способом можно снизить склонность С3сырьевого потока, конкретно содержащего полярные соединения, например, ацетон и/или изопропанол и/или н-пропиловый спирт, или смеси перечисленного, подвергаться побочным реакциям в ходе удаления примесей с помощью сорбента (обрабатывающего агента).

В одном или более предпочтительных вариантов С3сырьевой поток включает от примерно 1 мас. %, или 10 мас. %, или 25 мас. %, или 50 мас. % до примерно 75 мас. %, или 100 мас. % указанного обработанного сырья.

В одном или более предпочтительных вариантов от примерно 1 мас. %, или 5 мас. %, или 10 мас. %, или 15 мас. %, или 30 мас. %, до примерно 50 мас. %, или 75 мас. %, или 99 мас. % указанного потока продукта алкилирования со стадии (а) подают в указанную зону обработки.

В одном или более предпочтительных вариантов количество потока продукта алкилирования, которое удаляют и возвращают в зону обработки, составляет по меньшей мере 10 мас. %, или по меньшей мере 20 мас. %, или по меньшей мере 30 мас. %, или достигает 50 мас. %, или достигает 75 мас. %, или достигает 90 мас. % указанного С3сырьевого потока, подаваемого в указанную зону обработки.

В одном или более предпочтительных вариантов часть С3сырьевого потока получают в способе восстановления ацетонового сырья, известном в данной области техники. См. Европейский патент 1069099 В1, патенты US 5015786 и 5017729 фирмы Mitsui Petrochemical Industries, Ltd., в которых описаны известные способы восстановления ацетона.

В одном или более предпочтительных вариантов способ восстановления ацетонового сырья включает следующие стадии:

(а) подачу ацетонового сырья, включающего ацетон; и

(б) реакцию указанного ацетонового сырья с восстанавливающим агентом при восстановительных условиях с получением восстановленного потока продукта, содержащего ацетон в концентрации по меньшей мере 0,1 мас. %, или по меньшей мере 0,5 мас. %, или по меньшей мере 1 мас. %, и до не более чем 10 мас. %, или не более чем 15 мас. %, или не более чем 20 мас. %. В одном или более предпочтительных вариантов указанный восстановленный поток продукта включает часть указанного С3сырьевого потока или часть указанного С3алкилирующего агента.

В некоторых предпочтительных вариантах зона обработки работает при условиях, которые сводят до минимума реакцию С3сырьевого потока, так, что отношение общего массового количества указанного по меньшей мере одного С3алкилирующего агента в указанном алкилирующем сырье к общему массовому количеству указанного по меньшей мере одного С3алкилирующего агента в указанном обработанном сырье превышает 0,98, или превышает 0,99, или превышает 0,995. В некоторых предпочтительных вариантах первый С3сырьевой поток включает по меньшей мере часть обработанного сырья. Такие условия включают температуру менее чем 200°C, или менее чем 125°C, например, от примерно 20 до примерно 125°C, или от примерно 30 до примерно 100°C.

В других предпочтительных вариантах зона обработки работает при таких условиях реакции, что отношение общего массового количества указанного по меньшей мере одного С3алкилирующего агента в указанном алкилирующем сырье к общему массовому количеству указанного по меньшей мере одного С3алкилирующего агента в указанном обработанном сырье составляет менее чем 0,95, или менее чем 0,98, или менее чем 0,99. В некоторых предпочтительных вариантах первый С3сырьевой поток включает по меньшей мере часть обработанного сырья. Такие условия включают температуру от примерно 125 до примерно 350°C, например, от примерно 125 до примерно 250°C. Сорбент (обрабатывающий агент), применяемый в зоне обработки, работающей при таких реакционных условиях, может представлять собой активированную глину.

В одном или более предпочтительных вариантов указанные условия обработки выбирают так, что общее количество указанных примесей в указанном обработанном сырье составляет менее чем 10%, или менее чем 15%, или менее чем 25%, или менее чем 50%, или менее чем 99% по массе по отношению к общему количеству указанных примесей в сырье в зоне обработки. Сырье в зоне обработки включает часть указанного потока продукта алкилирования и указанного по меньшей мере одного С3алкилирующего агента.

Подходящие сорбенты (их также называют обрабатывающими агентами) для применения в способе по настоящему изобретению включают оксид алюминия, бентонитовые глины, активированные или кислотные глины и/или кислотные молекулярные сита, например, цеолит 4А, цеолит 5А, цеолит 13Х, цеолит бета, морденит, цеолиты типа фожазита (включая, например, цеолит Y, ультрастабильный цеолит Y (USY), деалюминированный цеолит Y (Deal Y)) и молекулярные сита семейства МСМ-22.

В настоящем описании выражение «молекулярное сито семейства МСМ-22» (или «материал семейства МСМ-22», или «цеолит семейства МСМ-22») включает один или более из перечисленных материалов:

- молекулярные сита, полученные из обычных первичных кристаллических блоков элементарной ячейки, причем элементарная ячейка имеет каркасную топологию типа MWW. (Элементарная ячейка представляет собой пространственное расположение атомов, которая при повторении в трехмерном пространстве описывает кристаллическую структуру. Такие кристаллические структуры обсуждаются в «Atlas of Zeolite Framework Types», пятое издание, 2011, общее содержание которого включено в настоящее описание в качестве ссылки).

- молекулярные сита, полученные из обычных вторичных строительных блоков, имеющие двумерную укладку таких элементарных ячеек каркасной топологии MWW, и образующие монослой толщиной в одну элементарную ячейку, предпочтительно толщиной в одну с-ячейку.

- молекулярные сита, полученные из обычных вторичных строительных блоков, составляющих слои толщиной в одну или более одной элементарной ячейки, причем слои такой толщины получены укладкой, упаковкой или связыванием по меньшей мере двух монослоев, каждый из которых имеет толщину в одну элементарную ячейку. Укладка таких вторичных строительных блоков может происходить регулярным образом, нерегулярным образом, случайным образом, или в виде любой комбинации перечисленного.

- молекулярные сита, полученные в результате любой регулярной или статистической двумерной или трехмерной комбинации элементарных ячеек, имеющих каркасную топологию MWW.

Молекулярные сита семейства МСМ-22 включают молекулярные сита, рентгеновская дифрактограмма которых включает максимумы межплоскостных расстояний при 12,4±0,25, 6,9±0,15, 3,57±0,07 и 3,42±0,07 ангстрем. Данные рентгеновской дифракции, используемые для характеризации материала, получают по стандартным методикам с применением К-альфа дублета меди в качестве источника излучения и дифрактометра, оснащенного сцинтилляционным счетчиком и компьютером для сбора данных.

Материалы семейства МСМ-22 включают МСМ-22 (описанные в патенте US 4954325), PSH-3 (описанные в патенте US 4439409), SSZ-25 (описанные в патенте US 4826667), ERB-1 (описанные в Европейском патенте 0293032), ITQ-1 (описанные в патенте US 6077498), ITQ-2 (описанные в международной патентной публикации WO 97/17290), ITQ-30 (описанные в международной патентной публикации WO 2005/118476), МСМ-36 (описанные в патенте US 5250277), МСМ-49 (описанные в патенте US 5236575), МСМ-56 (описанные в патенте US 5362697), и смеси перечисленного.

Подходящие сорбенты для применения в способе по настоящему изобретению включают один или более из UZM-8 (описанные в патенте US 6756030), или UZM-8HS (описанные в патенте US 7713513).

В одном из предпочтительных вариантов, в которых С3сырьевой поток включает кислородсодержащее пропильное соединение, сорбент (обрабатывающий агент) включает бентонитовую глину, например, Englehard F-24 или F-25, или активированную глину. В этом случае адсорбцию примесей можно проводить без возврата части потока продукта алкилирования без избыточной конверсии кислородсодержащего пропильного соединения на стадии адсорбции.

Желательно, чтобы обработка С3сырьевого потока в установке для обработки, описанной выше, снижала содержание примесей в С3сырьевом потоке сырья до величин менее 0,10 мас. част./млн.

После прохождения через установку для обработки смесь обработанного С3сырьевого потока и потока продукта алкилирования подают в одну или более зон алкилирования, расположенных отдельно от установки для обработки, каждая из которых содержит катализатор алкилирования. Подходящие катализаторы алкилирования для способа по настоящему изобретению включают по меньшей мере одно молекулярное сито, выбранное из группы, включающей ZSM-3, ZSM-4, ZSM-5, ZSM-11, ZSM-12, ZSM-14, ZSM-18, ZSM-20, ZSM-22, ZSM-23, ZSM-35, ZSM-48, цеолит бета, цеолиты типа фожазита (включая, например, цеолит Y, ультрастабильный цеолит Y (USY), деалюминированный цеолит Y (Deal Y)), морденит и материалы семейства МСМ-22 (включая, но не ограничиваясь перечисленным, МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, ITQ-30, МСМ-36, МСМ-49, МСМ-56 и смеси перечисленного).

Другие подходящие катализаторы алкилирования для способа по настоящему изобретению включают один или более из UZM-8HS или UZM-8.

Описанные выше молекулярные сита можно применять в качестве катализатора алкилирования без добавления каких-либо связующих или матричных материалов, т.е. в так называемой самосвязанной форме. Альтернативно, молекулярное сито можно использовать в виде композиции с другим материалом, который устойчив к воздействию температуры и других условий, применяемых для проведения реакции алкилирования. Такие материалы включают активные и неактивные материалы, а также синтетические или встречающиеся в природе цеолиты, а кроме того, неорганические материалы, например, глины и/или оксиды, например, оксид алюминия, оксид кремния, оксид кремния - оксид алюминия, оксид циркония, оксид титана, оксид магния или смеси этих и других оксидов. Оксиды могут представлять собой природные оксиды, или они могут находиться в форме гелеобразных осадков или гелей, включая смеси оксида кремния с оксидами металлов. В состав связующих оксидного типа можно также включать глины, с целью модификации механических свойств катализатора или для облегчения их производства. Применение в сочетании с молекулярным ситом материала, который сам по себе обладает каталитической активностью, т.е. путем комбинирования двух компонентов или когда оба компонента присутствуют в ходе синтеза, может изменить конверсию и/или селективность реакции в присутствии катализатора. Неактивные материалы подходящим образом служат в качестве разбавителей с целью регулирования степени превращения, так, что продукты можно получать экономически выгодно и упорядоченно, без применения других способов регулирования скорости реакции. Эти материалы можно вводить в природные глины, например, бентонит и каолин, с целью улучшения прочности катализатора на раздавливание при промышленной эксплуатации, и их использования в качестве связующих или матричных материалов в составе катализатора. Относительные соотношения молекулярного сита и неорганической оксидной матрицы меняются в широких пределах, содержание сита составляет от примерно 1 до примерно 90 мас. %, и более часто, конкретно, когда композит формуют в виде шариков, в интервале от примерно 2 до примерно 80 мас. % от состава композита.

В одном из предпочтительных вариантов алкилирование проводят в условиях, включающих температуру от 20 до 350°C, давление от 100 до 20000 кПа, и молярное отношение бензола к С3сырьевому потоку в указанной зоне алкилирования от 0,1:1 до 100:1. Желательно выбирать условия алкилирования так, чтобы по меньшей мере часть указанного бензола находилась в жидкой фазе.

Если С3сырьевой поток включает кислородсодержащее пропильное соединение, алкилирование можно проводить в присутствии водорода, который либо добавляют непосредственно в С3сырьевой поток, подаваемый в зону алкилирования, или он присутствует в возвратном потоке алкилирования. Так, было обнаружено, что водород способствует удалению воды, которая образуется совместно с кумолом на стадии алкилирования, из жидкофазной реакционной среды, таким образом снижается контакт катализатора с водой, и, следовательно, деактивация катализатора под действием воды. Для некоторых катализаторов присутствие водорода на стадии алкилирования также снижает дезактивацию, вызываемую образованием кокса на катализаторе. Однако, следует избегать избытка водорода, поскольку он может приводить к нежелательной потере бензола в результате его превращения в циклогексан. Подходящим образом молярное отношение водорода к кислородсодержащему пропильному соединению в С3сырьевом потоке составляет от примерно 0:1 до примерно 100:1, например, от примерно 0:1 до примерно 10:1.

Стадию алкилирования можно проводить в периодическом или непрерывном режиме. Более того, реакцию можно проводить в реакторе с неподвижным или движущимся слоем. Предпочтительной, однако, является использование реактора с неподвижным слоем, обычно реакционная зона алкилирования включает при этом один или несколько расположенных последовательно слоев катализаторов алкилирования.

Стадию алкилирования обычно проводят так, чтобы достичь по существу полного превращения С3сырьевого потока, следовательно, поток продукта алкилирования из реактора алкилирования состоит преимущественно из кумола, непрореагировавшего бензола, воды в качестве побочного продукта, и других продуктов реакции. В предпочтительных вариантах, в которых С3сырьевой поток содержит кислородсодержащее соединение, например, кислородсодержащее пропильное соединение, образуется вода в качестве побочного продукта. В одном или более предпочтительных вариантов такую воду, полученную в качестве побочного продукта, можно удалять.

Изобретение будет далее более конкретно описано со ссылкой на приложенные чертежи.

Фиг. 1 иллюстрирует способ получения кумола в соответствии с первым предпочтительным вариантом изобретения, в котором С3сырьевой поток подают по линии 11 в установку обработки 12, содержащую сорбент (обрабатывающий агент) 13, способный удалять из С3сырьевого потока примеси, включающие, не ограничиваясь перечисленным, органические азотсодержащие соединения. Установка обработки 12 отделена от реакторов алкилирования 15 и 19. В одном из предпочтительных вариантов С3сырьевой поток включает кислородсодержащее пропильное соединение и примеси. В другом предпочтительном варианте С3сырьевой поток включает пропилен, кислородсодержащее пропильное соединение и примеси. В одном или более предпочтительных вариантов кислородсодержащее пропильное соединение включает ацетон, и может дополнительно включать изопропанол, н-пропиловый спирт или смесь одного или более из перечисленного. После прохождения через установку обработки 12 обработанный С3сырьевой поток находится в линии 30 выгрузки продукта из зоны обработки.

Часть обработанного сырья из зоны обработки (поток продукта из зоны обработки) можно необязательно охлаждать в одном или более теплообменников (не показаны на фиг. 1). В одном или более предпочтительных вариантов охлажденную часть потока из указанной линии 14 выгрузки продукта из зоны обработки можно возвратить в установку для обработки 12. В одном или более предпочтительных вариантах охлажденную часть указанного потока продукта, выходящего из зоны обработки по линии 14, можно подавать в первый реактор алкилирования 15 по линии 34. В первый реактор алкилирования 15 также подают ароматический поток 16, который включает бензол 16. Первый реактор алкилирования 15 содержит молекулярно-ситовой катализатор 17, и он работает в таких условиях, что обработанный С3сырьевой поток реагирует с бензолом, подаваемым по линии 16, с получением первого потока продукта алкилирования. Первый поток продукта алкилирования содержит кумол и непрореагировавший бензол, но обычно не содержит непрореагировавший С3алкилирующий агент, и этот поток подают по линии 18 во второй реактор алкилирования 19, соединенный последовательно с первым реактором алкилирования 15. В одном или более предпочтительных вариантов количество охлажденной части указанного потока продукта из зоны обработки в линии 21 можно подавать во второй реактор алкилирования 19 по линии 18. Второй реактор алкилирования 19 содержит молекулярно-ситовой катализатор 22, и он работает в таких условиях, что С3сырьевой поток реагирует с непрореагировавшим бензолом, содержащимся в первом потоке продукта алкилирования, с получением второго потока продукта алкилирования. Второй поток продукта алкилирования покидает реактор 19 по линии 23 и разделяется, причем часть продукта алкилирования возвращается с оставшейся частью потока продукта алкилирования по линии 24 в систему дистилляции 25 для выделения кумольного продукта. Возвратную часть потока продукта алкилирования подают по линии 26 в установку обработки 12. В одном или более предпочтительных вариантов возвратную часть потока продукта алкилирования можно необязательно охлаждать в теплообменниках (не показаны на фиг. 1) перед подачей в установку обработки 12.

В одном или более предпочтительных вариантов часть возвратного потока продукта алкилирования в линии 26 выгружают по линии 27 и смешивают с потоком из зоны абсорбции с получением смешанного потока. Смешанный поток подают в первый реактор алкилирования 15 по линии 14, или во второй реактор алкилирования 19 по линиям 21 и 18.

В общем случае, отношение массы возвратного потока продукта алкилирования, подаваемого в установку обработки 12, к массе оставшейся части потока продукта алкилирования, направляемой в систему дистилляции 25, составляет более чем 1:1, например, от 10:1 до 20:1.

Второй предпочтительный вариант изобретения проиллюстрирован на фиг. 2; в этом случае вторая установка обработки 131, содержащая сорбент (обрабатывающий агент) 132 соединена параллельно с первой установкой обработки 31, содержащей сорбент 32. Сорбент 132 может быть таким же или отличаться от сорбента (обрабатывающего агента) 32. С3сырьевой поток подают в одну или более установок обработки по линии 11. Как показано на фиг. 2, часть С3сырьевого потока и подаваемый возвратный алкилированный поток можно отводить во вторую установку обработки 131, а не подавать в первую установку обработки 31, что позволяет произвести замену сорбента 32 в первой установке обработки 31 и не прерывать удаление примесей. После замены сорбента 32 можно возобновить эксплуатацию первой установки обработки 31. Альтернативно С3сырьевой поток и подаваемый возвратный поток продукта алкилирования можно отводить в первую установку обработки 31, а не подавать во вторую установку обработки 131, что позволяет провести замену сорбента 132.

Ниже изобретение описано в нумерованных абзацах.

1. Способ получения кумола, включающий следующие стадии:

(а) Контактирование С3сырьевого потока с ароматическим потоком, включающим бензол, в присутствии катализатора алкилирования при условиях алкилирования, обеспечивающих получение потока продукта алкилирования, включающего по меньшей мере 1,0 мас. % кумола, в расчете на общую массу потока продукта алкилирования;

(б) подачу части указанного потока продукта алкилирования и по меньшей мере одного С3алкилирующего агента в зону обработки при условиях обработки с получением обработанного сырья; причем указанный С3сырьевой поток включает по меньшей мере часть указанного обработанного сырья.

2. Способ по абзацу 1, в котором указанный катализатор алкилирования включает по меньшей мере одно из следующих веществ: ZSM-3, ZSM-4, ZSM-5, ZSM-11, ZSM-12, ZSM-14, ZSM-18, ZSM-20, ZSM-22, ZSM-23, ZSM-35, ZSM-48, цеолит бета, цеолит Y, ультрастабильный цеолит Y (USY), деалюминированный цеолит Y (Deal Y), морденит и материалы семейства МСМ-22, UZM-8HS, UZM-8 и смеси перечисленного.

3. Способ по абзацам 1 или 2, в котором указанная зона обработки включает обрабатывающий агент.

4. Способ по абзацу 3, в котором указанный обрабатывающий агент включает по меньшей мере одно из перечисленных веществ: оксид алюминия, глина и молекулярное сито.

5. Способ по абзацу 4, в котором указанная глина включает одно или более из перечисленных веществ: бентонитовая глина, активированная глина или кислотная глина.

6. Способ по абзацу 4, в котором указанное молекулярное сито включает по меньшей мере одно из следующих веществ: цеолит 4А, цеолит 5А, цеолит 13Х, цеолит бета, морденит, а цеолит типа фожазит, материал семейства МСМ-22, UZM-8, UZM-8HS и смеси перечисленного.

7. Способ по абзацам 2 или 6, в котором указанный материал семейства МСМ-22 выбирают из группы, включающей МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, ITQ-30, МСМ-36, МСМ-49 и МСМ-56.

8. Способ по любому из предшествующих абзацев, в котором указанный С3алкилирующий агент включает одно или более из перечисленных соединений: пропилен или кислородсодержащее пропильное соединение.

9. Способ по абзацу 8, в котором указанное кислородсодержащее пропильное соединение включает одно или более из перечисленных соединений: изопропиловый спирт или н-пропиловый спирт.

10. Способ по любому из предшествующих абзацев, в котором от примерно 1 до примерно 99 мас. % указанного потока продукта алкилирования со стадии (а) подают в указанную зону обработки на стадии (б).

11. Способ по любому из предшествующих абзацев, в котором указ