Турбомашина, содержащая средства измерения скорости и крутящего момента вала турбомашины, и способ контроля упомянутого вала

Иллюстрации

Показать всеТурбомашина для летательного аппарата, содержащая по меньшей мере один осевой вал (2), установленный вращающимся в корпусе турбомашины; причем турбомашина содержит эталонную кольцевую деталь (10), содержащую короткие (11) и длинные (12) продольные эталонные зубья, первые средства обнаружения прохождения коротких (11) и длинных (12) эталонных зубьев для измерения скорости вала (2) турбомашины (1) вокруг его оси (X), угломерную кольцевую деталь (20), содержащую продольные угломерные зубья (21), и вторые средства обнаружения прохождения длинных (12) эталонных зубьев и угломерных зубьев (21) для измерения крутящего момента вала (2) турбомашины. Длинные эталонные зубья позволяют, с одной стороны, измерять скорость в первой поперечной плоскости, а, с другой стороны, измерять крутящий момент во второй поперечной плоскости. Эталонная деталь и угломерная деталь турбомашины позволяют, таким образом, измерять одновременно два параметра вала. Количество деталей, используемых для осуществления измерений, таким образом, меньше по сравнению с известным уровнем техники, что ограничивает массу и габаритные размеры турбомашины. Кроме того, проще осуществлять установку и техническое обслуживание по сравнению с известным уровнем техники. 2 н. и 11 з.п. ф-лы, 14 ил.

Реферат

Общая область техники, к которой относится изобретение, и известный уровень техники

Настоящее изобретение относится к области турбомашин, в частности к измерению скорости и измерению крутящего момента вала турбомашины.

В качестве примера, со ссылкой на фиг.1, турбомашина 1 типа «с открытым винтом» содержит два воздушных винта H1, H2, приводимых в движение валом турбины 2 при помощи эпициклической передачи 6. Обычно турбомашина 1 содержит средства измерения скорости вала турбины для контроля, в частности, чрезмерной скорости вала турбины 2. Турбомашина также содержит средства измерения крутящего момента для недопущения какого-либо приведения в действие средств защиты от чрезмерного крутящего момента, например, легкоплавких участков, известных из заявки на патент FR2910948 фирмы HISPANO SUIZA.

Средства измерения скорости и средства измерения крутящего момента обычно в турбомашине являются независимыми и имеют увеличенные массу и габаритные размеры, что оказывает негативное влияние на коэффициент полезного действия турбомашины. Необходимо учитывать массу и габаритные размеры средств измерения, вспомогательного оборудования, необходимого для их хорошего функционирования, и ограничения при монтаже и установке в загроможденном пространстве. Эти средства измерения используются, например, при защите от повышенного крутящего момента, в качестве ограничителя при регулировке, индикации для кабины пилота, контрольно-измерительного оборудования, в частности для текущего контроля и др.

Одна из задач настоящей заявки - предложить турбомашину, содержащую средства измерения скорости и крутящего момента вала турбомашины, масса и габаритные размеры которых ограничены с сохранением при этом точности измерения, эквивалентной существующему уровню техники.

Сущность изобретения

В связи с этим изобретение относится к турбомашине, в частности, для летательного аппарата, содержащей, по меньшей мере, один осевой вал, установленный вращающимся в корпусе турбомашины, причем турбомашина содержит:

- эталонную кольцевую деталь, жестко соединенную с первой частью вала турбомашины; причем эталонная деталь содержит короткие и длинные продольные эталонные зубья,

- первые средства обнаружения прохождения коротких и длинных эталонных зубьев первой поперечной плоскости для измерения скорости вала турбомашины вокруг его оси;

- угломерную кольцевую деталь, жестко соединенную со второй частью вала турбомашины, находящейся на удалении от упомянутой первой части; причем угломерная деталь содержит продольные угломерные зубья;

- вторые средства обнаружения прохождения длинных эталонных зубьев и угломерных зубьев во второй поперечной плоскости для измерения крутящего момента вала турбомашины.

В настоящей заявке под термином «зубья кольцевой детали» понимаются элементы, которые проходят в продольном направлении и расположены с интервалом друг от друга в направлении по окружности.

Зубья могут быть отделены друг от друга вырезами, выполненными на конце кольцевой детали. В данном случае зубья содержат свободные осевые (дальние) концы, причем эти зубья соединены с кольцевой частью детали своими противоположными (ближними) осевыми концами. Как вариант, зубья могут быть отделены друг от друга щелями, образованными в кольцевой детали. В этом случае зубья не содержат свободных осевых концов, причем их ближние концы соединены с кольцевой частью детали, а их дальние концы соединены с другой кольцевой частью детали.

Предпочтительно, длинные эталонные зубья позволяют, с одной стороны, измерять скорость в первой поперечной плоскости, а, с другой стороны, измерять крутящий момент во второй поперечной плоскости. Эталонная деталь и угломерная деталь турбомашины позволяют, таким образом, измерять одновременно два параметра вала. Количество деталей, используемых для осуществления измерений, таким образом, меньше по сравнению с известным уровнем техники, что ограничивает массу и габаритные размеры турбомашины. Кроме того, проще осуществлять установку и техническое обслуживание по сравнению с известным уровнем техники.

Предпочтительно, короткие эталонные зубья и угломерные зубья расположены на различных радиальных расстояниях от оси турбомашины. Предпочтительно также, каждый длинный эталонный зуб содержит ближнюю часть и дальнюю часть, которые расположены на различных радиальных расстояниях от оси турбомашины. По-прежнему предпочтительно, дальняя часть длинных эталонных зубьев расположена на таком же радиальном расстоянии от оси турбомашины, что и угломерные зубья. Предпочтительно, ближняя часть каждого длинного эталонного зуба проходит на таком же радиальном расстоянии, что и короткие эталонные зубья.

Таким образом, первые средства обнаружения и вторые средства обнаружения могут проходить на различные радиальные расстояния от оси турбомашины для ограничения их габаритных размеров. Предпочтительно, первые средства обнаружения и вторые средства обнаружения расположены в шахматном порядке.

Согласно предпочтительному объекту изобретения, ближняя часть длинного эталонного зуба является радиально внешней относительно его дальней части таким образом, чтобы ограничивать центробежные силы, прикладываемые на дальнюю часть. Действительно, чем длиннее зубья, тем больше зубья стремятся смещаться в радиальном направлении наружу во время вращения вала. Уменьшение радиуса установки дальней части длинных зубьев позволяет уменьшить центробежные силы, прикладываемые к зубьям, и таким образом, их изгиб.

Согласно отдельному способу осуществления изобретения, короткие эталонные зубья и ближние части длинных эталонных зубьев образованы ажурной кольцевой частью эталонной кольцевой детали.

Образование зубьев путем выполнения ажурной кольцевую деталь позволяет:

- придавать жесткость совокупности, испытывающей воздействие центробежной силы (очень интересно);

- придать схожесть двум кольцевым деталям или фоническим колесам (эталонному и измерительному), что позволяет симметрично располагать от одного колеса к другому явления индукции токов Фуко в зубьях и производить более точные измерения (помехи аналогичны для зубьев на эталонном фоническом колесе и для зубьев фонического колеса измерения крутящего момента).

Дальние части длинных эталонных зубьев могут проходить в продольном направлении от упомянутой ажурной кольцевой части. Дальняя часть каждого длинного эталонного зуба может быть выровнена по оси с ближней частью данного зуба. Как вариант, дальняя часть каждого длинного эталонного зуба смещена по углу относительно ближней части данного зуба.

Предпочтительно, турбомашина содержит одинаковое количество длинных эталонных зубьев и угломерных зубьев, что позволяет измерять изменение их углового отклонения во второй поперечной плоскости.

Предпочтительно, осевое расстояние между первой поперечной плоскостью и второй поперечной плоскостью является следствием компромисса между максимальной малогабаритностью турбомашины и защитой от помех между датчиками двух различных плоскостей. Предпочтительно, осевое расстояние зависит от свойств датчиков, используемых в качестве средств определения.

Предпочтительно, первые средства обнаружения и вторые средства обнаружения находятся на различных радиальных расстояниях от оси турбомашины для того, чтобы ограничивать их габаритные размеры. Также предпочтительно, радиальное расстояние средств обнаружения зависит от радиального расстояния зубьев, контролируемых посредством упомянутых средств обнаружения для поддержания минимального расстояния зазора.

Также предпочтительно, первые средства обнаружения и вторые средства обнаружения представлены, соответственно, в виде индукционных датчиков скорости и индукционных датчиков крутящего момента; причем датчики скорости и датчики крутящего момента идентичны. Такие индукционные датчики особенно адаптированы для определения прохождения зубьев, выполненных из ферромагнитного материала.

Согласно объекту изобретения, датчики скорости и датчики крутящего момента жестко соединены с корпусом турбомашины, предпочтительно, с использованием опорной детали. Предпочтительно, датчики скорости и датчики крутящего момента расположены, чередуясь друг с другом, в шахматном порядке, например, по окружности упомянутой опорной детали, что позволяет ограничить их габаритные размеры.

Изобретение также относится к способу контроля осевого вала турбомашины, установленного вращающимся в корпусе турбомашины; причем турбомашина содержит эталонную кольцевую деталь, жестко соединенную с первой частью вала турбомашины; причем эталонная деталь содержит короткие и длинные продольные эталонные зубья; угломерную кольцевую деталь, жестко соединенную со второй частью вала турбомашины, находящейся на удалении от упомянутой первой части; причем угломерная деталь содержит продольные угломерные зубья; причем способ содержит:

- этап обнаружения прохождения коротких и длинных эталонных зубьев в первой поперечной плоскости для измерения скорости вала турбомашины вокруг его оси;

- этап обнаружения прохождения длинных эталонных зубьев и угломерных зубьев во второй поперечной плоскости для измерения крутящего момента вала турбомашины.

Описание чертежей

Изобретение будет лучше понятно после изучения нижеследующего описания, приводимого исключительно в качестве примера со ссылкой на прилагаемые чертежи, на которых:

- фиг.1 представлено схематическое изображение в осевом разрезе классической турбомашины, содержащей два воздушных винта (уже рассматривалось);

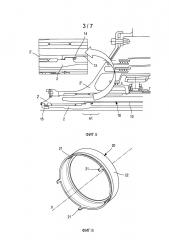

- фиг.2 - схематическое изображение в осевом разрезе турбомашины согласно изобретению с эталонной деталью и угломерной деталью;

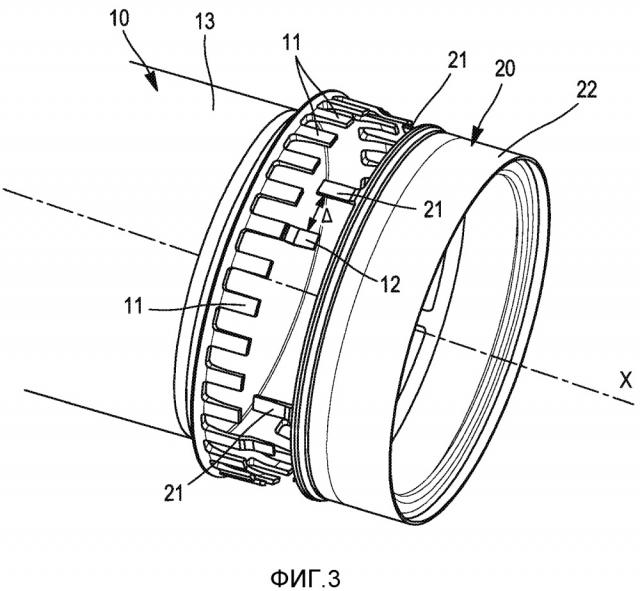

- фиг.3 - схематическое изображение в перспективе эталонной детали и угломерной детали, жестко соединенных с валом турбомашины;

- фиг.4 - схематическое изображение в перспективе эталонной детали;

- фиг.5 - изображение в осевом разрезе переднего по потоку крепления эталонной детали к валу турбомашины;

- фиг.6 - схематическое изображение в перспективе угломерной детали;

- фиг.7 - изображение в осевом разрезе крепления угломерной детали к валу турбомашины;

фиг.8 - изображение в перспективе индукционных датчиков, установленных на опоре;

фиг.9 - частичное изображение в перспективе турбомашины во время измерения скорости и измерения крутящего момента посредством индукционных датчиков во время прохождения эталонных зубьев и угломерных зубьев;

- фиг.10 изображает множество профилей напряжения, измеренных датчиком крутящего момента во время прохождения эталонного зуба (толстая линия), угломерного зуба для вала турбины без вращения (пунктирная линия) и угломерного зуба для вала турбины с вращением (тонкая линия);

- фиг.11 - схематическое изображение в продольном разрезе второй формы осуществления турбомашины согласно изобретению с эталонной деталью и угломерной деталью, жестко соединенными с валом турбомашины;

- фиг.12 - вид, аналогичный представленному на фиг.3 и изображающий третью форму осуществления изобретения;

- фиг.13 - вид, аналогичный представленному на фиг.8, для третьей формы осуществления изобретения, показанного на фиг.12;

- фиг.14 - вид, аналогичный представленному на фиг.2, для третьей формы осуществления изобретения, показанного на фиг.12;

Следует отметить, что фигуры чертежа детально иллюстрируют изобретение для практического осуществления изобретения, причем упомянутые фигуры чертежа смогут, безусловно, служить для лучшего определения изобретения в случае необходимости.

Описание одного или нескольких способов осуществления и применения

Изобретение будет представлено применительно к турбомашине типа «с открытым винтом», которая содержит два воздушных винта без обтекателей, соединенных с эпициклической передачей турбомашины. Турбомашина содержит осевой вал турбины, который обеспечивает подачу на эпициклическую передачу крутящего момента, который распределяется между двумя воздушными винтами. В дальнейшем термины «передний по потоку» и «задний по потоку» определены относительно направления газов в турбомашине, циркулирующих спереди назад по потоку.

Согласно изобретению скорость вращения и крутящий момент вала турбины измерены таким образом, чтобы контролировать любые явления повышенной скорости или повышенного крутящего момента. Естественно, изобретение применяется к любому валу турбомашины, в частности к валу турбореактивного двигателя.

Как показано на фиг.2, турбомашина 1 содержит вал турбины 2, установленный вращающимся в кольцевом корпусе 3 турбомашины 1 посредством двух направляющих подшипников 4. В данном примере лопатки ротора 5 жестко соединены с валом турбины 2 для приведения в движение воздушных винтов (не изображены) посредством эпициклической передачи 6 турбомашины. В данном примере известным специалистам образом лопатки ротора 5 соединены с валом турбины 2 шейкой (не имеет цифровой позиции).

Согласно изобретению, по-прежнему со ссылкой на фиг.2, турбомашина 1 содержит эталонную кольцевую деталь 10, жестко соединенную с первой частью A1 вала 2 турбомашины 1, и угломерную кольцевую деталь 20, жестко соединенную со второй частью A2 вала 2 турбомашины 1, которая находится на удалении от упомянутой первой части A1. В данном примере эталонная деталь 10 закреплена на передней по потоку первой части A1 вала 2, в то время как угломерная деталь 20 закреплена на задней по потоку второй части A2 вала 2.

Как показано на фиг.3, эталонная деталь 10 и угломерная деталь 20 выровнены в продольном направлении по оси X турбомашины 1. Эталонная деталь 10 содержит короткие 11 и длинные 12 продольные эталонные зубья, в то время как угломерная деталь 20 содержит продольные угломерные зубья 21.

Как показано на фиг.2, турбомашина содержит, кроме того, первые средства 7 обнаружения прохождения эталонных зубьев 11, 12 в первой поперечной плоскости P1 для измерения скорости вала 2 турбомашины 1 вокруг его оси X и вторые средства 8 обнаружения прохождения длинных эталонных зубьев 12 и угломерных зубьев 21 во второй поперечной плоскости P2 для обнаружения углового отклонения между длинным эталонным зубом 12 и угломерным зубом 21 для измерения крутящего момента вала 2 турбомашины 1.

Эталонная деталь 10

Как показано на фиг.4, эталонная деталь 10 представляет собой кольцевую деталь, которая вытянута в продольном направлении по оси X турбомашины. Как отмечалось ранее, эталонная деталь 10 содержит короткие 11 и длинные 12 продольные эталонные зубья. Продольные зубья 11, 12 вытянуты в продольном направлении относительно оси X турбомашины от цилиндрического корпуса 13 эталонной детали 10. В данном примере осуществления эталонные зубья 11, 12 проходят спереди назад по потоку, но само собой понятно, что они также могли бы проходить сзади вперед по потоку, как это будет представлено в дальнейшем.

Эталонные зубья 11, 12 являются ферромагнитными зубьями, которые приспособлены для того, чтобы заставить реагировать индукционные датчики, как это будет представлено в дальнейшем.

Как показано на фиг.4, эталонные зубья 11, 12 (короткие или длинные) рассредоточены по окружности цилиндрического корпуса 13 эталонной деталь 10. Они отделены друг от друга радиальными вырезами, которые расположены на заднем по потоку конце эталонной детали 10. Короткие эталонные зубья 11 имеют свои задние по потоку или дальние концы, которые являются свободными, причем их передние по потоку или ближние концы соединены с цилиндрическим корпусом 13 детали. В данном примере эталонная деталь 10 содержит 30 зубьев, из которых пять являются длинными 12, а 25 короткими 11. Предпочтительно, длинные эталонные зубья 12 рассредоточены по окружности цилиндрического корпуса 13 эталонной детали 10.

Как показано на фиг.4, все короткие эталонные зубья 11 расположены на одном и том же радиальном расстоянии от оси X турбомашины. Длинные эталонные зубья 12 содержат ближнюю часть 12A, завершением которой является дальняя часть 12B. Другими словами, на конце каждого длинного эталонного зуба 12 имеется дальняя часть 12B.

Ближняя часть 12A каждого длинного эталонного зуба 12 расположена на таком же радиальном расстоянии от оси X турбомашины, что и короткие эталонные зубья 11. Кроме того, короткие эталонные зубья 11 и ближняя часть 12A длинных эталонных зубьев 12 вытянуты в одной и той же поперечной плоскости P1 к оси X турбомашины. Данная первая поперечная плоскость P1 образует плоскость измерения скорости, как это будет детально описано в дальнейшем.

Другими словами, короткие эталонные зубья 11 и ближняя часть 12A длинных эталонных зубьев 12 образуют совокупность зубьев, называемых зубьями скорости, которые рассредоточены по окружности эталонной детали 10 в одной и той же поперечной плоскости P1 и на одном и том же радиальном расстоянии от оси X турбомашины. Предпочтительно, короткие эталонные зубья 11 и ближняя часть 12A длинных эталонных зубьев 12 имеют одни и те же размеры.

Дальняя часть 12B каждого длинного эталонного зуба 12 смещена в радиальном направлении относительно его ближней части 12A. Другими словами, дальняя часть 12B и ближняя часть 12A расположены на различных радиальных расстояниях от оси X турбомашины. Как это изображено на фиг.4, дальняя часть 12B каждого длинного эталонного зуба 12 расположена на радиальном расстоянии от оси X турбомашины, которое меньше радиального расстояния для коротких эталонных зубьев 11. Другими словами, дальняя часть 12B каждого длинного эталонного зуба 12 находится ближе к оси турбомашины, чем его ближняя часть 12A для ограничения его центробежной деформации, которая связана с его длиной, обеспечивая при этом жесткость длинного эталонного зуба 12.

Дальние части 12B длинных эталонных зубьев 12 вытянуты в одной и той же поперечной плоскости P2 к оси X турбомашины. Эта вторая поперечная плоскость P2 образует плоскость измерения крутящего момента, как это будет детально описано в дальнейшем.

Как это показано на фиг.2 и 5, эталонная деталь 10 жестко смонтирована на валу турбины 2, снаружи относительно последней. В примере, изображенном на фиг.5, передний по потоку конец эталонной детали 10 содержит шлицы 14, которые приспособлены для взаимодействия с шлицами вала турбины 2 для обеспечения, с одной стороны, осевого жесткого соединения, и, с другой стороны, жесткого соединения при вращении на уровне передней по потоку первой части A1 вала турбины 2. Понятно, что также могли бы подойти и другие средства жесткого соединения. Предпочтительно, эталонная деталь 10 содержит средства предотвращения неверной установки для облегчения его установки.

Во время установки эталонная деталь 10 вставляется спереди назад по потоку для прикрепления к валу турбины 2 и фиксируется при помощи стопорной гайки. В данном примере, как это показано на фиг.5, турбомашина содержит промежуточный вал 2', установленный между валом турбины 2 и шейкой 2'', причем промежуточный вал 2', вал турбины 2 и шейка 2'' жестко соединены при вращении.

Соединение между валом турбины 2 и промежуточным валом 2' осуществлено посредством шлицевого соединения таким образом, что один центрирующий элемент части шлицевого соединения, расположенный на промежуточном валу 2', опирается на эталонную деталь 10 во время сборки; причем фиксирование в осевом направлении осуществляется во время затягивания гайки 15, размещенной на левом конце, как это показано на фиг.5.

Как это изображено на фиг.2, эталонная деталь 10 проходит в продольном направлении вокруг вала турбины 2 таким образом, что эталонные зубья 11, 12 проходят на расстояние от передней по потоку первой части A1 вала турбины 2, к которой эталонная деталь 10 прикреплена. В результате этого эталонные зубья 11, 12 эталонной детали 10 позволяют иметь крутящий момент, передаваемый на вал турбины, на уровне передней по потоку первой части A1 вала турбины 2.

Угломерная деталь 20

Как показано на фиг.6, угломерная деталь 20 представляет собой кольцевую деталь, которая проходит в продольном направлении по оси X турбомашины. Как отмечалось ранее, угломерная деталь 20 содержит продольные угломерные зубья 21. Угломерные зубья 21 проходят в продольном направлении относительно оси X турбомашины от цилиндрического корпуса 22 угломерной детали 20. В данном примере практического осуществления угломерные зубья 21 проходят сзади вперед по потоку, однако понятно, что они также могли бы проходить спереди назад по потоку. Передние по потоку концы зубьев 21 свободны.

Угломерные зубья 21 являются ферромагнитными зубьями, которые приспособлены для того, чтобы заставлять реагировать индукционные датчики, как это будет представлено в последующем.

Как показано на фиг.6, угломерные зубья 21 рассредоточены по окружности цилиндрического корпуса 22 угломерной детали 20. В данном примере угломерная деталь 20 содержит пять угломерных зубьев 21. Предпочтительно, чтобы угломерная деталь 20 содержала одинаковое количество угломерных зубьев 21 и длинных эталонных зубьев 12.

Все угломерные зубья 21 проходят на одно и то же радиальное расстояние Rb от оси X турбомашины, т.е. на такое же радиальное расстояние, что и дальняя часть 12B длинных эталонных зубьев 12. Кроме того, угломерные зубья 21 проходят в одной и той же поперечной плоскости P2 к оси X турбомашины, как это будет детально описано в последующем.

Как это показано на фиг.2 и 7, угломерная деталь 20 установлена жестко соединенной с валом турбины 2, снаружи относительно последнего. В примере, представленном на фиг.7, задний по потоку конец угломерной детали 20 установлен путем кулачкового соединения на второй задней по потоку части A2 вала турбины 2 для обеспечения, с одной стороны, осевого жесткого соединения и, с другой стороны, жесткого соединения при вращении на уровне второй задней по потоку части A2 вала турбины 2. Понятно, что также могли бы подойти и другие средства жесткого соединения.

Во время установки угломерная деталь 20 вставляется спереди назад по потоку для прикрепления к валу турбины 2 и фиксируется стопорной гайкой 23. Как это показано на фиг.7, угломерная деталь 20 проходит в продольном направлении вокруг вала турбины 2 таким образом, что угломерные зубья 21 проходят сзади вперед по потоку. Длина в продольном направлении угломерной детали 20 короче длины в продольном направлении эталонной детали 10. В результате угломерные зубья 21 угломерной детали 20 позволяют показывать крутящий момент, который получает вал турбины на уровне второй задней по потоку части A2 вала турбины 2.

Средства обнаружения 7 и 8

Согласно изобретению турбомашина 1 содержит первые средства 7 обнаружения прохождения эталонных зубьев 11, 12 в первой поперечной плоскости P1 и вторые средства 8 обнаружения прохождения длинных эталонных зубьев 12 и угломерных зубьев 21 во второй поперечной плоскости P2.

Средства 7, 8 обнаружения жестко соединены с корпусом 3 турбомашины, как это изображено на фиг.2. Предпочтительно, средства 7, 8 обнаружения представлены, соответственно, в виде индукционных датчиков 71, 81, вытянутых в двух различных поперечных плоскостях P1, P2. Понятно, что средства обнаружения могли бы быть разными, в частности также могли бы подойти оптические или емкостные датчики.

В данном примере, со ссылкой на фиг.8, индукционные датчики первых и вторых средств 7, 8 обнаружения установлены жестко присоединенными к кольцевой опоре 9, которая установлена жестко присоединенной к корпусу 3. По-прежнему со ссылкой на фиг.8, индукционные датчики 71, 81 радиально ориентированы к оси X турбомашины 1 для обнаружения прохождения зубьев 11, 12, 21.

Индукционные датчики 71 первых средств 7 обнаружения, называемых в последующем датчиками скорости 71, рассредоточены по окружности корпуса 3 в первой плоскости P1 и на одном и том же радиальном расстоянии от оси X турбомашины. Аналогичным образом, индукционные датчики 81 вторых средств 8 обнаружения, называемых в последующем датчиками крутящего момента 81, рассредоточены по окружности корпуса 3 во второй плоскости P2 и на одном и том же радиальном расстоянии от оси X турбомашины. Предпочтительным образом, датчики скорости 71 и датчики крутящего момента 81 чередуются, т.е. расположены в шахматном порядке, для ограничения риска интерференции между датчиками 71, 81, не принадлежащими к одной и той же плоскости P1, P2, и ограничения габаритных размеров.

Кроме того, датчики скорости 71 больше удалены от оси X турбомашины по сравнению с датчиками крутящего момента 81 для компенсации радиального отклонения между дальней частью 12B и ближней частью 12A длинных угломерных зубьев 12. Каждый индукционный датчик 71, 81, таким образом, находится на одинаковом радиальном расстоянии от зубьев 11, 12, 21, прохождение которых он должен контролировать, что является предпочтительным. Предпочтительно, все индукционные датчики 71, 81 являются идентичными и известны специалистам.

Средства 7, 8 обнаружения соединены с вычислительным устройством (не показано) турбомашины 1, которая адаптирована для вычисления скорости вала 2 и крутящего момента в зависимости от информации, предоставляемой средствами обнаружения 7, 8.

Пример осуществления

Пример осуществления изобретения изображен на фиг.2 и 9, на которых эталонная деталь 10 и угломерная деталь 20 жестко соединены с валом турбины 2 таким образом, что дальние части 12B длинных эталонных зубьев 12 проходят в одной и той же поперечной плоскости P2, что и угломерные зубья 21.

Как показано на фиг.9, в первой плоскости P1 датчики скорости 71 первых средств 7 обнаружения контролируют прохождение зубьев скорости эталонной детали 10, т.е. короткие эталонные зубья 11 и ближняя часть 12A длинных эталонных зубьев 12. В связи с тем, что зубья скорости 11, 1А обладают ферромагнитными свойствами, они заставляют реагировать датчики скорости 71 путем индукции во время их вращения. Таким образом, данный датчик скорости 71 измеряет среднее время прохождения между двумя последовательными эталонными зубьями. Таким образом, датчики скорости 71 могут из этого выводить угловую скорость вращения эталонной детали 10 и, как следствие, скорость вращения вала турбины 2, на котором эталонная деталь 10 установлена путем жесткого соединения. Поскольку короткие эталонные зубья 11 и ближняя часть 12A длинных эталонных зубьев 12 находятся на одном и том же радиальном расстоянии, датчики скорости 71 равномерно измеряют скорость вращения. Предпочтительно, данные различных датчиков скорости 71 усредняются для получения скорости вала 1.

Измерение скорости вращения вала 2 осуществляется, предпочтительно, посредством детали, находящейся как можно дальше впереди по потоку, для того, чтобы позволить измерять скорость в случае поломки вала; причем деталь, находящаяся как можно дальше сзади, более не приводится в действие.

По-прежнему со ссылкой на фиг.9, во второй плоскости P2 датчики крутящего момента 81 вторых средств обнаружения 8 контролируют прохождение угломерных зубьев 21 и дальней части 12B длинных эталонных зубьев 12. С учетом их ферромагнитных свойств упомянутые зубья 21, 12B заставляют реагировать датчики крутящего момента 81 путем индукции во время их вращения. Таким образом, данный датчик крутящего момента 81 измеряет время прохождения между длинным эталонным зубом 12 и угломерным зубом 21. Предпочтительно, угол закручивания измерен датчиками крутящего момента 81, которые диаметрально противоположны друг другу в корпусе 3.

Таким образом, датчики крутящего момента 81 могут из этого выводить изменение углового отклонения между угломерным зубом 21 и дальней частью 12B длинного эталонного зуба 12 по сравнению с заданным угловым отклонением. Действительно, когда вал турбины 2 остановлен, угловое отклонение между угломерным зубом 21 и дальней частью 12B длинного эталонного зуба 12 совершенно точно определено, поскольку два зуба 21, 12B жестко соединены с валом турбины 2, который является неподвижным.

Во время вращения вала турбины 2 последний подвергается воздействию крутящего момента вокруг его оси X. Данный крутящий момент выражается в изменении углового отклонения, определенного при остановке. Это угловое отклонение известно специалистам под названием угол закручивания. Поскольку эталонная деталь 10 и угломерная деталь 20 соединены, соответственно, с передней А1 и задней А2 по потоку частями вала 2, которые находятся на удалении друг от друга, любое изменение углового отклонения, связанное с крутящим моментом, между положениями установки A1, A2 эталона 10 и угломера 20 на валу турбины 2 обнаружено, угловое отклонение зависит от расстояния между закрепляемыми частями A1, A2. Обычно крутящий момент определен на основе калибровочных таблиц, которые ассоциируют угол закручивания с крутящим моментом для данного вала турбомашины.

На фиг.10 изображен сравнительный пример, в котором изображено множество профилей напряжения, измеренных при помощи датчика крутящего момента 81 во время прохождения одного эталонного зуба (толстая линия), угломерного зуба для вала турбины 2 без вращения (пунктирная линия) и угломерного зуба для вала турбины 2 с вращением (тонкая линия).

Для вала турбины 2 без вращения угловое отклонение T1 между эталонным зубом 12 и угломерным зубом 21 идентично угловому отклонению TO, определенному в исходном положении, когда вал 2 остановлен. И, наоборот, для вала турбины 2 с вращением угловое отклонение T2 между эталонным зубом 12 и угломерным зубом 21 отличается от углового отклонения TO, определенного в исходном положении, когда вал 2 остановлен. Действительно, на фиг.10 видно, что профиль напряжения угломерного зуба 21 ближе к профилю напряжения эталонного зуба 12, что выражает сближение зубьев 12, 21 во время вращения вала, т.е. крутящий момент. Нарушение профиля напряжения позволяет получить временный зазор между прохождением двух зубьев. Далее, знание скорости вращения вала турбины 2 благодаря датчику скорости 71 позволяет выводить требуемое угловое отклонение.

Турбомашина согласно изобретению позволяет контролировать повышенную скорость и повышенный крутящий момент вала турбины 2, сохраняя при этом ограниченные габаритные размеры и ограниченную массу. Эталонная деталь 10, предпочтительно, участвует в измерении скорости и крутящего момента, что позволяет ограничить массу турбомашины 1. Кроме того, поперечные плоскости измерения P1, P2 находятся близко друг к другу, что позволяет удерживать совокупность средств 7, 8 обнаружения в одном и том же месте, что ограничивает габаритные размеры турбомашины 1.

Вторая форма осуществления

Описание второй формы осуществления изобретения приведено со ссылкой на фиг.11. Цифровые позиции, использованные для описания конструктивных элементов или эксплуатационного назначения, тождественного, эквивалентного или похожего на эксплуатационное назначение конструктивных элементов, представленных на фиг.2, одинаковые для упрощения описания. Кроме того, совокупность описания способа осуществления, представленного на фиг.2, не воспроизводится, данное описание применяется к элементам, изображенным на фиг.11, когда отсутствуют несовместимости. Приведено описание только существенных различий, конструктивных и функциональных.

Согласно второй форме осуществления, представленной на фиг.11, цилиндрический корпус 22 угломерной детали 20 имеет радиальное внутреннее расположение относительно цилиндрического корпуса 13 эталонной детали 10, угломерные зубья 21 и эталонные зубья 12 проходят сзади вперед по потоку. В данном примере угломерная деталь 20 жестко соединена спереди по потоку от эталонной детали 10, как это изображено на фиг.11.

Третья форма осуществления

Фиг.12-14 изображают вариант осуществления изобретения, который отличается от первой формы осуществления, описание которой приведено ранее, в частности формой зубьев 111, 112, 121 эталонной детали 110 и угломерной детали 120.

Эталонная деталь 110 отличается от эталонной детали 10 первой формы осуществления, описание которой приведено со ссылкой на фиг.4, в основном тем, что их короткие в продольном направлении эталонные зубья 111 отделены друг от друга щелями или отверстиями (а не вырезами). Передние по потоку или ближние концы коротких эталонных зубьев 111 соединены с цилиндрическим корпусом 113 детали, а их задние по потоку или дальние концы соединены с задним по потоку венцом 130 детали. Это позволяет придать жесткость эталонной детали 110 и ограничить изгиб длинных эталонных зубьев 112 под воздействием центробежной силы.

Длинные в продольном направлении эталонные зубья 112 содержат ближнюю часть 112A, завершением которой является дальняя часть 112В. Ближняя часть 112A каждого длинного эталонного зуба 112 находится на таком же радиальном расстоянии от оси турбомашины, что и короткие эталонные зубья 111, между цилиндрическим корпусом 113 и венцом 130. Короткие эталонные зубья 111 и ближняя часть 112A длинных эталонных зубьев 112 проходят, таким образом, в одной и той же поперечной плоскости P1 к оси турбомашины. Эта первая поперечная плоскость P1 образует плоскость измерения скорости.

Дальняя часть 112B каждого длинного эталонного зуба 112 проходит вперед по потоку от венца 130 и смещена в радиальном направлении внутрь относительно его ближней части 112A. Дальние части 112B длинных эталонных зубьев 112 проходят в одной и той же поперечной плоскости P2 к оси турбомашины. Эта вторая поперечная плоскость P2 образует плоскость измерения крутящего момента.

Эталонная деталь 110 установлена жестко соединенным с валом турбины 102, снаружи относительно последнего. В этом примере, представленном на фиг.14, передний по потоку конец эталонной детали 110 содержит внутренний радиальный выступающий край 131, который в осевом направлении прижат к задней по потоку радиальной поверхности промежуточного вала 102' (жестко соединен при вращении с валом турбины 102) при помощи гайки 133, навинченной на заднем по потоку конце этого промежуточного вала 102'. Передний по потоку конец эталонной детали 110 содержит средства анти-вращения, взаимодействующие за счет соединения форм с дополняющими средствами промежуточного вала 102' для препятствования вращению эталонной детали 110 вокруг продольной оси турбомашины.

Угломерная деталь 120 отличается от угломерной детали 20 первой формы осуществления, описание которой приведено со ссылкой на фиг.6, в основном тем, что его цилиндрический корпус 122 является ажурным и содержит кольцевой ряд отверстий или щелей 134, что позволяет, в частности, уменьшить вес детали 120. Эталонные 110 и угломерные 120 детали содержат, таким образом, отверстия и имеют, таким образом, аналогичные геометрические формы, что позволяет иметь симметричность паразитных явлений индукции (токи Фуко в деталях), облегчать обработку сигнала и повышать точность измерений.

Все угломерные зубья 121 проходят на одном и том же радиальном расстоянии от оси турбомашины, в частности на такое же радиальное расстояние, что и Дальняя часть 112B длинных эталонных зубьев 112. Кроме того, угломерные зубья 121 проходят в поперечной плоскости P2.

Угломерная деталь 120 установлена жестко соединенной с валом турбины 102, снаружи относительно последнего. В примере, представленном на фиг.14, задний по потоку конец угломерной детали 120 содержит кольцевой стяжной хомут 135 крепления болтами к кольцевому стяжному хомуту 136 вала 102.

Средства 107, 108 обнаружения аналогичны средствам 7, 8 обнаружения, описание которых приведено ранее. Они жестко соединены с корпусом 103 турбомашины, как это изображено на фиг.14. В данном случае они представлены в виде индукционных датчиков 171, 181, проходящих в двух различных поперечных плоскостях P1, P2. Индукционные датчики первых и вторых средств 107, 108 обнаружения установлены жестко соединенными на пластинках 137, жестко соединенных с кольцевой опорой, установленной на корпусе 103. Датчики 171, 181 радиально ориентированы к оси турбомашины для обнаружения прохождения зубьев 111, 112, 121.

Индукционные датчики или датчики скорости 171 первых средств 107 обнаружения рассредоточены по окружности корпуса 103 в первой плоскости P1 и на одном и том же радиальном расстоянии от оси турбомашины. Индукционные датчики или датчики крутящего момента 181 вторых средств 108 о