Дозировочный насос

Иллюстрации

Показать всеИзобретение относится к насосам с электромагнитным приводом, перекачивающим жидкость в виде отдельных дозированных по объему порций жидкости. Насос содержит несущий элемент с направляющей гильзой, в которой расположен поршень, осуществляющий подачу жидкости посредством возвратно-поступательного движения в направляющей гильзе. Впускная и нагнетательная камеры насоса формируются внутренней поверхностью направляющей гильзы. Дополнительно содержит размещенный в направляющей гильзе упор с радиальной проточкой, фиксирующий положение поршня в крайней точке прямого хода. На внутренней поверхности направляющей гильзы выполнены канавка ввода жидкости, соединенная с изготовленным в стенке направляющей гильзы продольным каналом, соединяющим канавку ввода с впускной камерой. Канавка вывода жидкости отстоит от канавки ввода на расстояние, определяемое из условия, чтобы объем полости в направляющей гильзе между канавкой ввода и канавкой вывода был равен объему дозируемой порции перекачиваемой жидкости. Канавка вывода жидкости соединена с изготовленным в стенке направляющей гильзы каналом, соединяющим канавку вывода с радиальной проточкой в упоре, которая в свою очередь соединена с выпускным отверстием. На наружной поверхности направляющей гильзы выполнена спиральная канавка, которая в области соприкосновения внешней поверхности направляющей гильзы и внутренней цилиндрической поверхности несущего элемента образует спиральный канал, который через отверстие в направляющей гильзе соединяет нагнетательную камеру с впускной камерой. Снижается уровень шума, возникающий при ударах поршня в момент фиксации в крайних рабочих положениях. 7 ил.

Реферат

Изобретение относится к насосам с электромагнитным приводом, перекачивающим жидкость в виде отдельных дозированных по объему порций жидкости. Эти устройства применяются преимущественно для подачи топлива к горелкам отопительных устройств и могут быть использованы для систем отопления автомобилей.

Известны устройства, включающие в качестве основных элементов: электромагнитный привод, возвратную пружину, плунжерную пару, состоящую из подпружиненного поршня, на который в момент включения катушки электромагнита действует сила, противодействующая силе возвратной пружины, и цилиндра, имеющего впускное и выпускное отверстие, а также один или два клапана, обеспечивающих заполнение калиброванной полости в цилиндре при движении поршня под действием пружины при отключенной катушке электромагнита и выталкивания порций жидкости, заключенной в этой полости при движении поршня под действием магнитной силы при включенной катушке электромагнита.

Данные устройства формируют поток перекачиваемой жидкости в виде одинаковых следующих друг за другом порций.

Управление средней величиной потоков осуществляется изменением частоты следования элементарных порций, соответственно, производительность насоса определяется как суммарный объем жидкости, перекачиваемый за этот промежуток времени.

Известны устройства, содержащие два клапана, один - открывающийся при всасывании жидкости и запирающийся при ее выталкивании из калиброванной полости, другой, наоборот, при всасывании заперт и открывается при выталкивании (например, патент США №4496292, патент США №4743179). В качестве аналога наиболее предпочтительным представляется «Поршневой насос с электромагнитным приводом» (патент США №4743179).

Данный насос состоит из камеры всасывания, в которую через клапан на всасывание из линии подачи поступает рабочая среда, камера всасывания начинается в точке начала нагнетательного хода насоса, насос специально предназначен для предотвращения образования пузырьков газа. Надежное закрывание отверстия на нагнетание обеспечивается вне зависимости от действия возвратной пружины, размещенной вокруг поршня в виду того, что любая рабочая среда, попадающая в камеру всасывания насоса, контактирует с поршнем в направлении, оказывающем дополнительное давление, давление в том же направлении, в котором действует давление на компонент, закрывающий отверстие на нагнетании насоса.

У этого устройства можно отметить два недостатка. Первый связан с технологической сложностью изготовления впускного клапана, и, вследствие этого, недостаточной надежностью при длительной эксплуатации.

Второй недостаток - высокий уровень шума, в виде громкого «стука» при ударах поршня в момент фиксации его в верхнем положении при возврате после выключения электромагнита и нижнем при завершении выталкивания жидкости из камеры всасывания. Первый из отмеченных недостатков, а именно, недостаточная надежность, устранен в устройстве, выбранном в качестве прототипа «Дозировочный насос» (патент США №7621726 В2). Устройство прототипа представлено на рис. 1-4.

Прототип дозировочного насоса состоит из нагнетательного поршня (50), осуществляющего подачу жидкой среды посредством возвратно-поступательного движения, направляющей гильзы (42), в которой размещается часть нагнетательного поршня (50) и внутри которой нагнетательный поршень осуществляет возвратно-поступательные движения, при этом внутренняя поверхность (46) направляющей гильзы (42) формирует нагнетательную камеру насоса (48), а наружная поверхность (60) гильзы формирует канал (74), ведущий внутрь нагнетательной камеры насоса (48), причем направляющая гильза (42) находится в несущем элементе (24) и ее наружная поверхность полностью соприкасается с несущим элементом.

Недостатком устройства - прототипа является сильный уровень шума, возникающий при ударах поршня в момент фиксации в крайних рабочих положениях, причем при прямом ходе поршня шум от удара существенно более громкий, чем при обратном. Это связано с особенностью результирующих сил, действующих на поршень при прямом и обратном ходе. Зависимость силы действия возвратной пружины F1 и электромагнитной силы F2, а также результирующей силы F=F2-F1 от величины смещения поршня X представлена на рис. 5.

При обратном ходе сила, действующая на поршень, и соответственно, скорость движения поршня, существенно меньше силы, действующей на поршень, движущийся в прямом направлении. Более того, сила, действующая на поршень при обратном ходе, убывает по ходу движения, а при движении в прямом направлении резко возрастает.

Движение поршня определяется соотношением двух сил - силы действия возвратной пружины F1 и противоположно направленной электромагнитной силы F2. Если электромагнитная сила меньше силы пружины, то поршень осуществляет обратный ход, освобождая нагнетательную камеру, в противоположном случае поршень осуществляет прямой ход выталкивая из нагнетательной камеры дозированную по объему порцию жидкости.

Характер зависимости силы действия пружины и электромагнитной силы от величины смещения поршня существенно различны. Сила пружины пропорциональна степени сжатия и соответственно линейно зависит от величины смещения.

Электромагнитная сила зависит от величины зазора между якорем (52), закрепленным на поршне (50), и несущим элементом (24). Из теории электромагнитов известно [Гордон А.В., Сливинская А.Г. Электромагниты постоянного тока, М-Л., Гос. энерг. изд-во. 1960], что сила электромагнитного притяжения F определяется выражением

где

С1 - константа, зависящая от формы и магнитных свойств якоря (52) и несущего элемента (24), являющихся элементами магнитопровода электромагнита;

Θ - намагничивающая сила;

Δx - величина зазора между якорем (52) и несущим элементом (24);

x - величина смещения поршня.

Из графика на рис. 5 следует, что по мере приближения поршня к дну нагнетательной камеры при прямом ходе от исходного положения Х0 к конечному X1 результирующая сила F, равная разности между магнитной силой F2 и силой противодействия пружины F1, резко возрастает. Соответственно резко возрастает скорость поршня, что ведет к сильному удару при контакте поршня с дном нагнетательной камеры.

Обратный ход поршня осуществляется при выключенной катушке электромагнита. По мере движения поршня степень сжатия пружины уменьшается, что ведет к уменьшению силы, вызывающей обратный ход поршня. Вследствие этого скорость штока замедляется, и шум при его остановке существенно меньше шума при остановке поршня при прямом ходе.

Идея предлагаемого изобретения заключается в том, чтобы дозированную порцию жидкости, выталкиваемую насосом, сформировать до соприкосновения поршня с дном нагнетательной камеры. Для этой цели в боковой поверхности направляющей гильзы необходимо организовать отвод дозированной порции жидкости в выводной канал к обратному клапану (26) на рис. 1

Оставшуюся после пересечения поршнем уровня отвода жидкость поршень будет вытеснять из нагнетательной камеры обратно во впускную камеру (38) через специально изготовленный у дна нагнетательной камеры демпфирующий канал, имеющий большое гидравлическое сопротивление. Величина этого сопротивления может быть подобрана таким образом, чтобы уменьшить скорость поршня к моменту соприкосновения поршня с дном нагнетательной камеры до величины, при которой величина шума от соударения уменьшится до приемлемой величины.

Следует отметить, что некоторая часть жидкости будет вытесняться через демпфирующий канал и до пересечения поршнем уровня отвода жидкости в выводной канал. Соответственно, объем дозированной порции жидкости будет меньше, чем геометрический объем полости между уровнями ввода и вывода в нагнетательной камере, на величину объема жидкости, вытесняемой через демпфирующий канал за время прохождения поршнем между уровнями ввода и вывода дозированной порции. Однако, увеличивая гидравлическое сопротивление демпфирующего канала по сравнению с гидравлическим сопротивлением выводного канала, можно обеспечить необходимую точность дозирования по объему перекачиваемой порции жидкости.

Техническим результатом изобретения является снижение уровня шума, возникающего при ударах поршня в момент фиксации в крайних рабочих положениях.

Технический результат достигается тем, что дозировочный насос, содержащий несущий элемент с направляющей гильзой, в которой расположен поршень, осуществляющий подачу жидкости посредством возвратно-поступательного движения в направляющей гильзе, впускную и нагнетательную камеру насоса, формируемую внутренней поверхностью направляющей гильзы, дополнительно содержит размещенный в направляющей гильзе упор с радиальной проточкой, фиксирующий положение поршня в крайней точке прямого хода, на внутренней поверхности направляющей гильзы выполнены канавка ввода жидкости, соединенная с изготовленным в стенке направляющей гильзы продольным каналом, соединяющим канавку ввода с впускной камерой, и канавка вывода жидкости, отстоящая от канавки ввода на расстояние, определяемое из условия, чтобы объем полости в направляющей гильзе между канавкой ввода и канавкой вывода был равен объему дозируемой порции перекачиваемой жидкости, канавка вывода жидкости соединена с изготовленным в стенке направляющей гильзы каналом, соединяющим канавку вывода с радиальной проточкой в упоре, которая в свою очередь соединена с выпускным отверстием, на наружной поверхности направляющей гильзы выполнена спиральная канавка, которая в области соприкосновения внешней поверхности направляющей гильзы и внутренней цилиндрической поверхности несущего элемента образует спиральный канал, который через отверстие в направляющей гильзе соединяет нагнетательную камеру с впускной камерой.

Принципиальная схема дозировочного насоса представлена на рис. 6, где поршень - 1, направляющая гильза - 2, несущий элемент - 3, нагнетательная камера насоса - 4, упор - 5, канавка ввода - 6, продольный канал - 7, впускная камера - 8, канавка вывода жидкости-9, канал - 10, радиальная проточка - 11, выпускное отверстие - 12, спиральная канавка - 13, спиральный канал - 14, отверстие - 15, выпускной патрубок - 16, клапан - 17.

Техническое решение в предлагаемом изобретении достигается тем, что дозировочный насос, содержащий поршень 1, осуществляющий подачу жидкости посредством возвратно-поступательного движения в направляющей гильзе 2, которая находится в несущем элементе 3, внутренняя поверхность направляющей гильзы 2 формирует нагнетательную камеру насоса 4, дополнительно содержит размещенный в направляющей гильзе упор 5 с радиальной проточкой, фиксирующий положение поршня 1 в крайней точке прямого хода, на внутренней поверхности направляющей гильзы 2 изготавливаются две кольцевые канавки, канавка ввода 6, соединенная с изготовленным в стенке направляющей гильзы 2 продольным каналом 7, соединяющим канавку ввода с впускной камерой 8, канавка вывода жидкости 9 отстоит от канавки ввода 6 на расстоянии, определяемом из условия, чтобы объем полости в направляющей гильзе между канавками ввода 6 канавкой вывода жидкости 9 был равен дозируемой порции перекачиваемой жидкости, канавка вывода жидкости 9 соединена с каналом 10, изготовленном в стенке направляющей гильзы 2, соединяющим канавку вывода 9 с радиальной проточкой 11 в упоре 5, которая в свою очередь соединена с выпускным отверстием 12, на наружной поверхности направляющей гильзы изготовлена спиральная канавка 13, которая в области соприкосновения внешней поверхности направляющей гильзы 2 и внутренней цилиндрической поверхности несущего элемента 3 образует спиральный канал 14, который через отверстие 15 в направляющей гильзе 2 соединяет нагнетательную камеру 4 с впускной камерой 8.

Предлагаемое устройство работает следующим образом. В момент включения катушки электромагнита начинается постепенное нарастание тока и соответственно, нарастание электромагнитной силы, действующей на поршень. При достижении электромагнитной силой величины F0 (см. рис. 5) начинается движение поршня. До пересечения торцом поршня уровня канавки ввода 6 жидкость из нагнетательной камеры 4 вытесняется через канал 7 в впускную камеру 8.

Далее, до пересечения уровня канавки вывода 9 поршень выталкивает жидкость через канал 10 и радиальную проточку в упоре 5 в выпускное отверстие 12. Под действием давления, создаваемого движущимся поршнем шарик клапана 17 отходит от седла, и топливо выводится в выпускной патрубок 16.

Торможение поршня начинается после прохождения поршнем уровня, на котором изготовлена выводная канавка. Гидравлическое сопротивление демпфирующего канала подбирается таким образом, чтобы доля жидкости, перетекающая через него до пересечения поршнем канавки вывода, была существенно меньше доли жидкости, поступающей в выводной канал.

Величина гидравлического сопротивления демпфирующего канала подбирается из условия, чтобы до пересечения штоком выводного отверстия, в процессе прямого хода, из него вытекало бы не более задаваемой из требований точности дозировки порции жидкости, например 1% от того объема жидкости, который выталкивается через выводное отверстие. В качестве такого гидравлического сопротивления может выступать длинный канал с малым диаметром.

Возможность регулирования распределения порции жидкости между выводным каналом и демпфирующим каналом можно проиллюстрировать на основе закона Гагена - Пуазейля [Фабер Т.Г. Гидроаэродинамика М., Пост маркет, 2001-559 с., стр. 59]

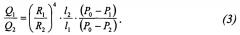

где Q - расход жидкости; R - радиус канала; - длина канала; Р0 - давление на входе; Р1 -давление на выходе; μ - вязкость жидкости.

На рис. 7 схематически представлена модель расхода жидкости, выдавливаемой поршнем из нагнетательной камеры между выводным и демпфирующем каналами.

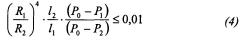

В соответствии с обозначениями на рис. 7 доля жидкости, протекающая через амортизирующий канал, определяется формулой:

Соответственно, задавая условия по точности дозировки, например, чтобы через демпфирующий канал проходило не более 1% объема порции, получаем выражение для определения параметров выводного и демпфирующего каналов, удовлетворяющего этому условию:

Демпфирующий канал может быть выполнен, например, в виде спиральной канавки на внешней поверхности направляющей гильзы, запрессованной в несущий элемент.

Таким образом предлагаемый дозировочный насос позволяет при работе снизить уровень шума за счет снижения ударных нагрузок, возникающих при контакте поршня в момент фиксации в крайних рабочих положениях.

Проведены сравнительные испытания устройства, выбранного в качестве прототипа («Дозировочный насос», патент США №7621726 В2 от 24.11.2009) и предлагаемого устройства «Дозировочный насос». В процессе испытаний оценивались вибрационные параметры: виброускорение, виброскорость, виброперемещение, а также уровень шума, издаваемого при работе в стандартном эксплуатационном режиме. Вибрационные параметры оценивали с помощью анализатора вибраций Vibro Vision, а уровень шума измеряли с помощью прибора Digital Sound Level Meter AZ8922 на расстоянии 50 мм от устройства. Результаты представлены в таблице, где ПИК - пиковые значения, СКЗ - среднеквадратичные значения измеряемых параметров.

Приведенные данные свидетельствуют, что предлагаемое устройство обеспечивает по сравнению с прототипом снижение уровня шума при эксплуатации с 74 дБ до 51 дБ, т.е. на 30%. Одновременно снижаются количественные показатели, характеризующие вибрационные параметры устройства в процессе работы.

Дозировочный насос с электромагнитным приводом, содержащий несущий элемент с направляющей гильзой, в которой расположен поршень, осуществляющий подачу жидкости посредством возвратно-поступательного движения в направляющей гильзе, впускную и нагнетательную камеру насоса, формируемую внутренней поверхностью направляющей гильзы, отличающийся тем, что дополнительно содержит размещенный в направляющей гильзе упор с радиальной проточкой, фиксирующий положение поршня в крайней точке прямого хода, на внутренней поверхности направляющей гильзы выполнены канавка ввода жидкости, соединенная с изготовленным в стенке направляющей гильзы продольным каналом, соединяющим канавку ввода с впускной камерой, и канавка вывода жидкости, отстоящая от канавки ввода на расстояние, определяемое из условия, чтобы объем полости в направляющей гильзе между канавкой ввода и канавкой вывода был равен объему дозируемой порции перекачиваемой жидкости, канавка вывода жидкости соединена с изготовленным в стенке направляющей гильзы каналом, соединяющим канавку вывода с радиальной проточкой в упоре, которая в свою очередь соединена с выпускным отверстием, на наружной поверхности направляющей гильзы выполнена спиральная канавка, которая в области соприкосновения внешней поверхности направляющей гильзы и внутренней цилиндрической поверхности несущего элемента образует спиральный канал, который через отверстие в направляющей гильзе соединяет нагнетательную камеру с впускной камерой.