Комплект унифицированных стоечно-корпусных принудительно-микровибрационных приводов модельных сборок со сменными почвообрабатывающими дисковыми орудиями и рабочими частями "викост"

Иллюстрации

Показать всеИзобретение относится к области сельскохозяйственного машиностроения, в частности к почвообрабатывающим орудиям. Комплект почвообрабатывающего орудия содержит основные и модельные сборки с конструктивными построениями дисковых сменных орудий и отдельных к ним настроечных узлов и рабочих частей для установки в унифицированных по устройству стоечно-корпусных принудительно-микровибрационных приводах как со сборными дисками, так и отдельными их сменными рабочими частями. Основной комплект орудия содержит круглый плоский диск, укомплектованный лопастными резаками по краю его борта, с возможностью регулировки по углу атаки держателями с конусом и шлицевыми зубьями, контактирующими в настроечных втулках, приваренных на краю диска. В центре диска выполнено приводное квадратное отверстие и вокруг него на большей окружности шесть дополнительных крепежных отверстий, посредством которых на фланце корпуса с фланцевым переходником закреплен комплектный сменный рабочий диск. В полости приводного корпуса установлены два подшипника качения: один с правого края - двухрядный радиальный с шариками в обойме, у которого внутренняя или наружная втулка с гладкой круглой поверхностью, а с левого края - упорный подшипник с шестью или менее шариками или роликами в обойме, плотно посаженной центральным отверстием на шейке оси со шпонкой, а ось приварена своей головкой к вертикально расположенной стойке привода. В упорном подшипнике в двух направляющих боковинах, плотно и фиксировано удерживаемых в корпусе, выполнены на внутренней плоскости на одинаковой окружности две совпадающие беговые дорожки для качения шариков или роликов. В беговых дорожках выполнены через одинаковый интервал по кругу шесть или менее горок и в промежутке между ними шесть или менее понижений на расчетную рабочую глубину по 2,2 мм и общую глубину по 3,4 мм. Одна боковина подшипника при сборке с фиксацией относительно другой боковины своей направляющей дорожкой с горками и понижениями развернута на угол интервала 30° для возможности между двух боковин качения шариков или роликов во время вращения корпуса и выполнения его принудительной двенадцатикратной горизонтальной микровибрации за каждый полный оборот. Закрепленный на фланце корпуса фланцевый переходник имеет на одном плоском торце скошенную поверхность, выполненную на расчетный малый размер, а на противоположном торце вторую скошенную поверхность, выполненную на расчетный малый размер и повернутую на угол 90° относительно первого торца, которые при полном обороте фланцевого переходника обеспечивают независимую дополнительную наклонно-горизонтальную четырехкратную микровибрацию, а совместно с корпусом закрепленному рабочему диску обеспечивается за каждый полный оборот шестнадцатикратная микровибрация. На одной приводной стойке снизу приварены головками две оси, на которых установлены два одинаковых корпуса с рабочими дисками, расположенными наклонно книзу на угол 6°, при этом два диска расположены к переду под углом атаки по 30° или более. Между подвижной вертикально шестигранной стойкой привода, зафиксированной от кругового разворота, и посаженной на нее направляющей трубой с крепежным фланцем на верхнем конце установлена защитная пружина сжатия. Направляющая труба своим фланцем закреплена на крепежной площадке, которая установлена с возможностью перемены места крепления на квадратной балке в раме сельхозтехники. Такое орудие имеет ширину захвата при обработке почвы до 540 мм и обеспечивает глубину до 230 мм, регулируемую механизмом в раме сельхозтехники. Причем лопастные резаки в двух дисках могут быть развернуты в одну сторону или навстречу друг другу на настроенный угол атаки до 30° и более или могут быть установлены режущими кромками в одну линию. На дисках с лопастными резаками могут быть установлены комплектные трубчатые выравниватели с острыми шипами на радиальной поверхности. Комплект снабжен модельной сборкой стоечно-корпусного привода, аналогичного по устройству основного корпуса микровибрационного с вращающимся корпусом, но в котором выполнен приводной корпус с приваренным сверху крепежным ушком, для его закрепления на стойке в раме сельхозтехники, а также имеющий вращающуюся в упорном подшипнике приводного корпуса ось горизонтально микровибрационную. При этом на фланце корпуса установлена фланцевая микродвухторцебийная прокладка для дополнительной четырехкратной микровибрации и общей с корпусом шестнадцатикратной микровибрации за каждый оборот и для работы одним из комплектных дисков на одной стойке с пружинной защитой, в том числе и в комплектном узле поворотно-настроечном. В комплекте имеется модельная сборка, идентичная по устройству приводу с вращающейся микровибрационной осью в его неподвижном корпусе, в котором выполнен корпусной привод с вращающимся с втулкой квадратным валом батареи. На двух концах вала установлены два одинаковых приводных микровибрационных корпуса, а могут быть установлены любые из комплектных дисков. В комплекте имеется модельная сборка, идентичная по устройству комплектного стоечно-корпусного микровибрационного привода на одной подпружиненной вертикально подвижной поворотно-настроечной стойке с двумя корпусами и с установленными двумя сменными дисками. В комплекте имеются отдельные универсально-модельные сборки комплектных сменных лопастных резаков с рабочими частями, идентичными по устройству и размерам дисковых орудий и которые используются в работе в режиме плоскорезательной технологии с высеванием семян и удобрений, через две или более комплектные семяпроводные трубки на орудии, связанные с трубопроводом от бункера сельхозтехники. Такое конструктивное построение сменных орудий и запасных рабочих частей позволит расширить функциональные возможности всего комплекта, а также повысить качество и производительность в работе, снизить трудозатраты. 22 з.п. ф-лы, 95 ил.

Реферат

К уровню техники можно отнести изобретения:

2387118 С2, 27.04.2010;

RU 2371899 C2, 10.2009;

RU 244875 C2, 20.03.2012;

2462851 С1, 10.10.2012;

2513714 С2, 20.02.2014.

Изобретение относиться к сельскохозяйственной почвообрабатывающей, технооперационной и пахотносеятельной технике, в частности, к дисковым пропашным, рыхлительным, многофункциональным и плоскорежущим орудиям со сменными рабочими частями и с рабочими органами для посева семян с удобрениями, а также к стоечно-корпусным принудительно-микровибрационным приводам с пружинной защитой, которые могут быть использованы в существующих действующих и во вновь созданных корпусных, рамных, ротационных и батарейных, узкополосных и широкозахватных культиваторах, боронах, дискаторах, технооперационных и пахотно-посевных комплексах для обработки почвы по ресурсосберегающей и почвовосстанавливающей технологии.

Известно изобретение №2444875 С2, 08.04.2010. Комплект универсального почвообрабатывающего орудия со сменными рабочими частями и стоечно-корпусным вибрационным приводом с пружинной защитой «ВИКОСТ». автор Островерх В.М.

Известно изобретение №2462851 С1, 04.02.2011. Комплект универсального почвообрабатывающего сменного орудия, стоечно-корпусного микровибрационного привода с рабочими частями «ВИКОСТ». Автор Островерх В.М.

В качестве наиболее близкого аналога к заявленному изобретению может быть принято изобретение №2513714 С2, 22.03.2012. Комплект универсально-модельных сменных почвообрабатывающих орудий, стоечно-корпусных микровибрационных приводов с пружинной защитой и рабочих частей «ВИКОСТ», автор Островерх В.М.

К общим недостаткам известных орудий можно отнести:

1. Основы рабочих дисков и дисковых обойм имеют необоснованно завышенный диаметр от 426 мм до 500 мм и толщину от 12 мм до 20 мм, а также устанавливаемые по краю диска большое количество от восьми до двенадцати штук в пазах обойм лопастных держателей, с большими и сложными рабочими контурами на нижних концах и также больших размеров и толщин. При этом рабочие диски в сборе с лопастными резаками имеют большие габаритные диаметры до 900 мм, которые представляют завышенную металлоемкость и трудоемкость при изготовлении, завышают себестоимость, отпускную цену орудий и ослабляют потребительскую и конкурентную способность.

2. Большое количество дублирующих и заменяющих рабочих орудий, сменных рабочих частей и сборочных узлов специальных и сложных конструкций, у которых отсутствуют чертежи конкретных конструктивных построений с обозначениями основных, базовых и исполнительных параметров и размеров с техническими требованиями. Это требует профессиональной конструкторской и технологической доработки рабочей документации и подробного ее описания, что увеличивает также трудоемкость, затраты и сроки изготовления при освоении и выпуске изделий.

3. В комплекте рабочих орудий и их сменных частей отсутствуют технические требования к рационально применяемым антикоррозионным и высокопрочным сталями, с их закалкой и нанесением упрочняющего слоя на режущие кромки рабочих контуров дисков и лопастных резаков. Это не препятствует изготовителям применять низкокачественные ржавеющие стали без закалки, которые подвергаются быстрому износу, снижающие срок службы. При этом применяется простая покраска рабочих частей, которая в работе быстро изнашивается и снижает долговечность службы и эстетические качества орудий.

4. В комплектах слабо используются в устройствах пружинной защиты в конструкциях стоек, приводов в корпусах, и в дисках с держателями и лопастными резаками, профилированные готовые изделия по ГОСТ, необходимых размеров, таких как, трубы круглые, шестигранные, квадратные, а также сплошной кругляк, квадрат, шестигранник, листовые антикоррозионные и нержавеющие высокопрочные стали.

5. На стойке привода на верхнем подвижном вертикально конце устанавливаемая полосовая рессорная пружина в качестве усиления общей пружинной защиты, представляет большую сложность и не обеспечивает точность изготовления и наладки при установке и замене при ремонте. Это снижает производительность производства и удобство наладки.

6. В комплекте орудия на одной стойке с двумя вращающимися корпусами с приваренными на переднем конце корпуса фланцем, наклоненным относительно центра общей оси и при этом необходимость проточки его при развернутости на угол 90 градусов (накрест), относительно наклона по кругу фланца его переднего торца, с малой разницей его толщины на противоположном конце окружности фланца. Это представляет трудоемкий процесс изготовления и не выдерживает точность при сборке орудия. При этом возникает необходимость точной сборки корпуса с фланцем, с устанавливаемым на нем фланцевого переходника, у которого также скошены проточкой задний и передний плоский торец с малой разностью толщин на краях окружности, с разворотом его напротив расположенных (накрест) проточек на угол 90 градусов, а затем при закреплении фланцевого переходника на фланце корпуса, все их уклоны должны быть размещены через интервал угла 45 градусов, для образования этим совместной восьмикратной микровибрации за каждый оборот закрепленных дисков. Такая технология изготовления и сборки представляет большую сложность и трудоемкость, увеличивает себестоимость изготовления и затрудняет процесс автоматизации при серийном выпуске изделий.

7. Такая же большая сложность и трудоемкость присутствует в комплекте стоечно-корпусного привода в корпусе для одного диска, у которого на стойке приварен корпус, а внутри корпуса вращающаяся ось, у которой снаружи на головке приварен фланец с перекосом на 1 градус относительно горизонтальной оси, при этом передний торец фланца проточен при его развороте накрест на угол 90 градусов относительно наклона его на малый размер. Причем в корпусе на фланце оси установлена жестко фланцевая прокладка двухмикроторцебийная, у которой также задний и передний торец выполнены скошенными на малый размер и с развернутостью накрест на угол 90 градусов относительно друг друга. При этом при сборке прокладки с фланцем на головке оси, их уклоны торцевых поверхностей должны быть собраны с интервалом по окружности через угол 45 градусов. Такая сложная технология изготовления и сборки, представляет большую сложность и трудоемкость, затрудняет процесс автоматизации и вынуждает выполнять ручным способом сборку, а это снижает производительность при изготовлении и настройке.

8. В комплекте собираемой батареи с комплектными рабочими дисками, на ее квадратном валу, у которого на обоих концах установлены приводные корпуса неподвижно закрепленные на своих двух стойках, а в корпусе вращающаяся втулка, у которой на головке приварен наклонно на 1 градус фланец и со скошенным передним торцом с развернутостью накрест на угол 90 градусов относительно наклона его приваренной на головке втулки, и при этом на фланце втулки установлена в обоих корпусах комплектная фланцевая двухмикроторцебийная прокладка, для совместного образования восьмикратной микровибрации за каждый оборот. Причем процесс микровибраций в обоих корпусах на противоположных двух концах батареи должен быть отлаженным и синхронным. Такая технология сборки двух корпусов и отладки синхронности вибрации, представляет большую сложность и требует доработки и упрощения сборки и конструкции устройства, для независимой друг от друга и совмещенной принудительной микровибрации, например отдельной в самом корпусе и на самой прокладке. При этом собираемость корпуса с вращающейся втулкой с фланцем, на котором устанавливается через интервал угла 45 градусов фланцевая двухмикроторцебийная прокладка, также сложный и трудоемкий процесс и требуют изменений для удобства при сборке и обслуживании.

9. В комплектах сменных орудий и рабочих частей, а также в сборочных узлах и деталях не раскрыты полностью конструктивные и технологические возможности, которые необходимы для проведения унификации и повышения универсальности основных, базовых и конструктивных исполнительных параметров и размеров с их техническими требованиями, необходимыми для возможности предприятиям изготовителям быстрее наладить качественное изготовление изделий, а предприятиям потребителям приобретать их с высокой гарантией качества и надежности в работе.

10. Перечисленные недостатки указывают на необходимость доработки и усовершенствования во всех комплектах аналогичных устройств всего технического направления входящих в состав применяемых в работе основных и сменных дисковых орудий и к ним рабочих частей, а также дополнения комплекта новыми видами орудий, узлов и деталей с удобством настройки углов атаки рабочих частей в дисках и самих дисков в приводных устройствах с пружинной защитой, а также обеспечить комплект новыми корпусами приводов для двух дисков на одной стойке, для одного диска на одной стойке и для набора дисков на валу в батареи, с механическим упругим устройством для независимой, совпадающей или несовпадающей по синхронности микровибрацией дисков на двух половинных частях секций на валу батареи, и у которых должен быть в самом корпусе свой механизм, независимой от фланцевого переходника или фланцевой прокладки, для принудительной горизонтальной многократной микровибрации за каждый оборот дисков, при этом необходимо в комплекте провести унификацию основных устройств во всех видах корпусных приводов и показать на сборочных чертежах их модельные сборки, а также конкретные конструктивные построения в каждой детали, ее конструкцию с исполнительными размерами.

Задачей заявленного изобретения является:

1. Конструктивная разработка обновленных комплектных сменных дисков и к ним рабочих частей, сборочных узлов и деталей более совершенных и универсальных, с их конкретными конструктивными построениями на сборочных и рабочих чертежах, в различных вариантах модельных сборок и исполнений, с обозначенными основными, базовыми и исполнительными размерами и техническими требованиями.

2. Максимальное использование в комплекте рабочих орудий и их частей высокопрочных нержавеющих сталей поставляемых по ГОСТ, а после изготовления в финишных процессах применять закалку и упрочнение рабочих контуров, для продления их срока службы.

3. В комплектных сборочных узлах и деталях при изготовлении широко применять профилированные поставляемые по ГОСТ такие изделия, как трубчатые круглые, шестигранные, квадратные, а также сплошные кругляки, шестигранные и квадратные.

4. Снижение материалоемкости и трудоемкости изготовления орудий, сменных рабочих частей и агрегатов, снижение себестоимости и отпускных цен готовых комплектов орудий и запасных частей.

5. Создание и обеспечение комплектов орудий обновленными более упрощенными по конструкции и удобными в работе стоечно-корпусными независимыми и многократными принудительно-микровибрационными приводами, с устанавливаемыми двумя корпусами на одной стойке с пружинной защитой, для двух дисков с вращающимися корпусами, для одного диска на корпусе с вращающейся осью, для любых комплектных дисков, устанавливаемых на квадратном валу батареи на двух его концах, в корпусах, с вращающейся втулкой с валом. Причем с возможностью увеличения кратности независимой принудительной микровибрации, при помощи одной двухмикроторцебийной фланцевой прокладки с установкой ее при любом развороте по окружности и закреплении на приводном любом комплектном корпусе.

6. Обеспечение батареи с набранными на валу любыми комплектными дисками с установленными между ними «механическим упругим устройством», позволяющим батареи получать от двух корпусов на двух концах вала общую от каждого корпуса независимую многократную за каждый оборот принудительную микровибрацию со встречной несовпадающей или совпадающей по синхронности амплитудой горизонтальной микровибрации.

7. Предоставление возможности быстрой и удобной замены однотипных рабочих частей орудий для работы их, как в режиме радиально-рыхлительном, так и в режиме плоскорезательном и в комбинированном со вспашкой и высевом семян с удобрениями и при этом избавления от непроизводительной техники и лишних затрат.

8. Снижение тягового усилия трактора, требуемого для широкозахватного и многоуровневого, многофункционального и разнорежимного процесса почвообработки.

9. Возможность внедрения эффективных технологий с минимальными инвестиционными вложениями на внедрение новой и модернизированной прогрессивной техники с использованием новейшего высокотехнологического оборудования.

10. Снижение площадей и помещений для хранения и ремонта лишней техники и обслуживающего персонала, повышение производительности на технических и агротехнических работах в хозяйстве.

11. Подготовить в сборочных и рабочих чертежах комплекта во всех вариантах и исполнениях унифицированные конструктивные построения с основными, базовыми и исполнительными параметрами и размерами их конкретных рабочих сменных орудиях, сборочных узлах и рабочих частях, с целью быстрейшего внедрения в производство изделий, с последующей их стандартизацией.

Технический результат - расширение конструктивных, универсальных, качественных, экономических, эксплуатационных и покупательских возможностей, повышение надежности и стойкости орудий и производительности обработки различных видов почв.

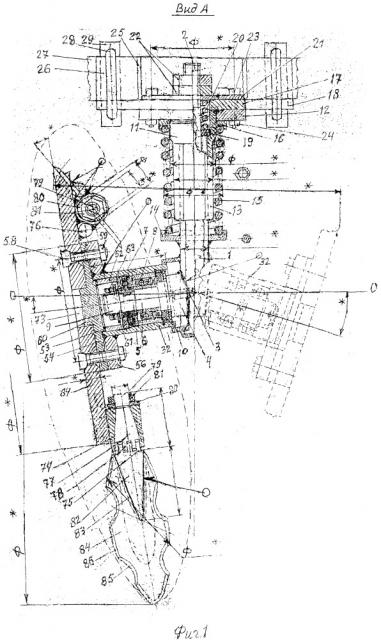

1. Это достигается тем, что Комплект унифицированных стоечно-корпусных принудительно-микровибрационных приводов модельных сборок со сменными почвообрабатывающими дисковыми орудиями и рабочими частями «ВИКОСТ»,в своей первичной модельной сборке по сборочному чертежу Базового конструктивного построения по Варианту 1 Исполнения 1 согласно изобретению содержит одну стойку, которая имеет в поперечном сечении форму шестигранника размерами 49 мм и общей длиной 580 мм (определяет изготовитель), у которой верхний резьбовой конец, а на нижнем конце стойки выполнены наклонно книзу под углом 6 градусов и с расположением в плане навстречу друг другу под углом 15 градусов два глухих отверстия, в которых запрессованы штифты, а на выступающие концы штифтов установлены глухим отверстием выполненным в центре головки две одинаковые оси, которые своим скошенным передним торцом головки приварены к нижнему концу стойки, а также наклонно под углом 6 градусов и под углом атаки по 15 градусов, при виде в плане спереди, причем каждая ось имеет две шейки под подшипники, а на переднем краю оси выполнен резьбовой конец, а над головкой оси на стойке приварен щиток, при этом стойка с двумя осями изготовляется отдельно от направляющей трубы, которая имеет длину 332 мм и диаметр 60 мм, с толщиной стенки 5 мм, которая изготовлена из отрезка трубы по ГОСТ 3262-75, а в направляющей трубе на верхний конец надет и приварен фланец диаметром 140 мм и толщиной 14 мм, в котором по окружности 110 мм выполнены через интервал 45 градусов восемь крепежных резьбовых M12 отверстий, при этом труба на своем нижнем конце на длине 80 мм обжата до шестигранной формы с наружными размерами 59 мм, а во внутренней полости размерами 49 мм, выполненными например, путем обжатия на горячо на оправке в штампе на прессе, а стойка в полости трубы сопряжена по посадке движения, и зафиксирована от горизонтального разворота, при этом на стойке выше щитка приварена буферная шайба, а на стойку с шайбой надета буферная пружина сжатия, на нее сверху уложена верхняя шайба, затем, стойку в сборе с пружинами и шайбами надевают снизу на направляющую трубу, которую ее фланцем закрепляют снизу на крепежной площадке в монтажной плите, а на выступающий верхний резьбовой конец стойки надевают до конца ее проточки опорную шайбу, а на верхний конец стойки с шайбой в трубе вкладывают пружину сжатия, имеющую диаметр 48 мм, навитую из пружинного прутка диаметром 8 мм с рабочим усилием до 240 кгс-мм, а на пружину сверху надевают крышку с ее центральным отверстием через верхний конец стойки, на котором предварительно накручивают гайку с контргайкой до контакта крышки с крепежной передней площадкой, у которой крепежные проходные отверстия совпадают с резьбовыми отверстиями во фланце направляющей трубы, затем их в сборе закрепляют болтами, а на их выступающих резьбовых концах могут быть закручены контргайки, причем на монтажной плите сверху для ее жесткости конструкции, приварены две косынки со стенкой, при этом нижняя часть плиты и боковая часть стенки прилегают к квадратной балке на раме сельхозтехники, а на балке они закреплены при помощи двух скоб с планками и затянуты на резьбовых концах скоб гайками с контргайками, которые предоставляют возможность перемены места крепления привода на раме сельхозтехники, путем перестановки скоб с планками, при этом на каждой оси привода устанавливается собираемый последовательно корпус, имеющий круглую наружную поверхность диаметром 90 мм, длиной 90 мм, во внутренней полости корпуса с заднего края вставляют стопорное кольцо в выполненную для него канавку, за кольцом вставляют по плотной посадке сальник до упора, затем с переднего края корпуса вставляют по плотной посадке до упора стопорного кольца подшипниковую втулку с наружным диаметром 77 мм и длиной 27 мм с внутренней гладкой поверхностью диаметром 58 мм, а на шейку оси диаметром 28 мм надевают по плотной посадке подшипниковую втулку с наружной гладкой поверхностью диаметром 38 мм, на нее надевают обойму с шариками диаметром 10 мм в расположенных для них отверстиях с интервалом через 13 мм, с возможностью их качения по радиальной гладкой поверхности в два ряда в горизонтальной плоскости в любую сторону, причем обойма может быть выполнена как металлической, так и неметаллической, а из упругого твердого износостойкого, маслостойкого материала, например из сверхвысокого молекулярного полимерного материала, затем на передней шейке оси диаметром 26 мм в выполненный шпоночный паз вставляют шпонку, при этом во внутренней полости корпуса выполнены две точные расточки, одна диаметром 80 мм, глубиной 8 мм и до упора подшипниковой втулки с диаметром 77 мм и вторая точная расточка диаметром 81 мм глубиной 8 мм, а с общей глубиной двух расточек на длину 23,4 мм, при этом в выполненные две расточки в корпусе и на шейку оси диаметром 26 мм со шпонкой, вставляют по плотной посадке подшипник упорно-радиальный горизонтально-микровибрационный, который устроен и собран по сборочному чертежу Варианта 1, Базового конструктивного построения Исполнения 1 или Исполнения 2, например подшипник упорный по Исполнению 1 показан на чертеже по виду сбоку, состоит из правой боковой направляющей части, толщиной 8 мм с точным наружным диаметром 80 мм и внутри ее по центру отверстие с диаметром 40 мм, а также из левой боковой направляющей части, толщиной 8 мм с точным наружным диаметром 81 мм и внутри по центру такое же отверстие диаметром 40 мм, при этом в двух направляющих частях с внутренней стороны выполнены напротив расположенные и совпадающие по окружности 58 мм радиальные дорожки, по которым в промежутке двух направляющих частей размещаются подшипниковые шарики, диаметром 14 мм, удерживаемые в отверстиях для них в обойме, с возможностью их качения по радиальным дорожкам во время вращения корпуса совместно с двумя направляющими частями подшипника, причем обойма может быть как металлической, так и неметаллической, а из упругого твердого маслостойкого материала, например из полимерного материала сверх высокомолекулярного, а своим центральным точным отверстием диаметром 26 мм, она плотно посажена на шейку оси, а своим шпоночным пазом плотно посажена на шпонку в шейке оси и зафиксирована от поворота обоймы во время вращения корпуса с двумя боковыми направляющими частями, в которых выполнена радиальная дорожка по сборочному чертежу Исполнения 1 одинаковой конструкции, а дорожка разделена по окружности размером 58 мм на шесть интервалов через угол 60 градусов, где находятся шесть вершин горок с дорожкой глубиной 1,2 и по этой же окружности в промежутке между вершин горок через угол 30 градусов находятся шесть понижений через интервал угла 60 градусов с максимальным углублением на 2,2 мм и общим размером углубления 3,4 мм каждого, из которого в дорожке в двух боковых направляющих частях в шести углублениях их части размерами по 2,2 мм являются рабочими для двенадцатикратной горизонтальной микровибрации корпуса, при условии совместной сборки в корпусе правой боковой направляющей части с обоймой неподвижно посаженной на оси, и с шариками, погруженными до конца глубины шести понижений в дорожке правой части и зафиксированной от поворота при помощи резьбового фиксатора сверху на корпусе и с нижним концом размещенным в прямоугольном пазу в боковине подшипника, причем с собранной с ней в корпусе левой боковой направляющей части с ее разворотом на угол 30 градусов на дорожке одной из шести вершин слева или справа горок по кругу, которая также зафиксирована от разворота, таким же способом в прямоугольном пазу нижним концом резьбового фиксатора, каким и правая боковая часть, а между двух фиксаторов выполнено резьбовое отверстие для смазки, с завернутым в нем винтом или масленкой, причем подшипник в сборе имеет общую ширину 23,4 мм и предназначен в его собранном состоянии для двенадцатикратной горизонтальной принудительной микровибрации корпуса при его вращении за каждый оборот, и для надежности точного закрепления двух направляющих боковых частей подшипника в корпусе, и при этом возможности качения по дорожкам в двух боковых частях подшипника шариков и вращения их в отверстиях неподвижной обоймы, в левую боковую часть подшипника упирается торцом втулка в корпусе, прижатая через прокладку при помощи фланцевого переходника, его круглым выступом размещенным внутри в полости корпуса, а фланцевый переходник закрепляется на корпусном фланце, который приварен на переднем краю корпуса, причем закрепление фланцевого переходника на фланце производится через совпадающие крепежные отверстия крепежными болтами, которые своим конусом под головкой размещаются в конусных лунках крепежных отверстий и гайками или фланцевый переходник закрепляется на фланце корпуса при помощи трех винтов с потайными головками и для винтов во фланце трех резьбовых отверстий М6, причем у фланцевого переходника выполнен на переднем торце в центре установочный выступ квадратной формы размерами 40×40 мм и высотой 6 мм, служащий для установки с центрацией сменных рабочих дисков, при этом обойма упорного подшипника с шариками и втулка радиального подшипника неподвижно закреплены на передней и задней шейках оси плотно прижатыми через шайбу с имеющейся у ней с переднего торца рабочую проточку точной глубиной равной 2,2 мм из общей толщины шайбы 6 мм, которая надета на резьбовой конец оси и затянута гайкой с контргайкой, причем закрепляемый на фланце корпуса фланцевый переходник выполнен своим фланцем скошенным с одной торцевой поверхности и с обратной стороны второй торцевой поверхности, например, как показано на чертеже Варианта 1 Исполнения 1 Конструктивного построения, где на заднем торце по краю его борта толщина 6 мм, а на другом краю борта толщина 4,5 мм, при этом на переднем его торце в положении повернутого по кругу на угол 90 градусов (накрест) относительно заднего торца, толщина одного края его борта 4 мм, а второго противоположного края толщина 3,2 мм, при этом все крепежные отверстия выполнены совпадающими с фланцем корпуса, при этом в такой сборке корпуса, на нем устанавливается сменный рабочий диск, причем фланцевый переходник может быть металлический или неметаллический, например из сверх высокомолекулярного полимерного материала или ему подобного из пластмассы, такое устройство фланцевого переходника дополняет приводной корпус еще четырехкратной независимой горизонтально-наклонной принудительной микровибрацией, а в общем количестве диск совершает общую шестнадцатикратную микровибрацию за каждый полный оборот, это способствует облегченному погружению рабочих частей орудия в почву и выходу их из почвы с стряхиванием налипающих ее частиц при повышенной влажности почвы или твердости и уменьшает тяговое усилие трактора, а также позволяет работать в режиме выше традиционной скорости и этим повысить производительность и качество процесса почвообработки, причем по выбору изготовителя, для повышения стойкости и надежности упорного подшипника, а также увеличения рабочего размера горизонтальных микровибраций до размеров по 2,7 мм за каждый период их образования, достигается путем увеличении контактирующих поверхностей шариков в направляющих дорожках, и благодаря этому возможного увеличения скорости движения сельхозтехники и производительности почвообработки, при этом устройство упорного подшипника выбирают по Варианту 1, Исполнения 2 показанного на сборочном чертеже конструктивного построения упорного подшипника, при этом в упорном подшипнике в его обойме применяют шарики диаметром 15 мм в комплекте пяти штук, увеличивают в обойме толщину до 7,4 мм ее вертикальной стенки, причем обойма может быть металлической или из сверх высокомолекулярного полимерного материала, а в правой и левой боковых направляющих частях, их радиальная дорожка разделена по окружности размером 58 мм на пять интервалов через угол 72 градуса, с образованием пяти горок глубиной дорожки по 1,2 мм и в промежутке между горок пяти понижений, также через интервал 72 градуса и с общей глубиной по 4 мм каждое, остальное устройство и порядок сборки остаются такими же, как в Исполнении 1, причем изготовитель по своему выбору, с целью повышения качества почвообработок, снижения усилия погружения в почву рабочих частей орудия и повышения скорости движения сельхозтехники и других параметров процесса, может изменить устройство подшипника упорного горизонтально-микровибрационного и подшипника радиального свободного качения шариков по гладким круглым поверхностям его втулок, например путем увеличения количества и рядности шариков в обойме радиального подшипника свободного качения и уменьшения количества до четырех штук шариков с большим диаметром до 16 мм в обойме упорного подшипника с уменьшением количества горок и понижений на дорожках боковых частей, а также увеличения размера колебаний горизонтальных микровибраций, при этом устройство рабочего диска представляет простую конструкцию и универсальность в применении, где на чертеже первичной основной сборки Варианта 1 на виде спереди и виде в плане спереди показано в полном комплекте орудие готовое для установки на раме сельхозтехники для работы, где на корпусе с фланцем и фланцевым переходником стоечно-корпусного привода двухосевого установлены сменные два диска, имеющие плоскую круглую форму диаметром 313 мм, толщиной 8 мм (устанавливает изготовитель), диск своим центральным квадратным отверстием размерами 40×40 мм установлен на переднем квадратном выступе фланцевого переходника и затянут крепежными болтами с гайками с конусным торцом или болты с конусным торцом под головкой закручены в резьбовые отверстия во фланце корпуса, причем в диске по краю его борта приварены настроечно-установочные втулки по кругу с интервалом через угол 60 градусов, имеющие наружный диаметр 42,3 мм и длину 50 мм, у которых внутреннее отверстие выполнено конусным снизу от диаметра 37 мм до диаметра 32 мм в верхнем конце, на нижнем конце втулок выступающим от края диска выполнены по кругу с интервалом через угол 15 градусов шлицевые зубья, высотой до 8 мм, причем для надежности крепления втулок, к ним с двух боков и к диску приварены отрезки кругляков, при этом в конусные отверстия втулок вставлены с таким же конусом на средней части держатели, с выполненными по кругу таки ми же, как и во втулке шлицевыми зубьями, контактирующими с зубьями во втулке, а на верхнем конце держателя выполнена резьба М20, на ней надета шайба и конец затянут гайкой, причем средняя часть держателя, также выполнена диаметром 42,3 мм, а книзу конусной с плоским срезом до половины диаметра на всей длине, которым держатель сварен в верхней части в лопастном резаке, который имеет круглый плоский рабочий контур диаметром 230 мм, выполненный из тонколистовой стали 65Г ГОСТ 14959-79 или стали 3X13 ГОСТ 5632-75, толщиной 5 мм или 6 мм, а по контуру резака выполнены в четырех местах с интервалом через угол 72 градуса радиусные углубления и по всему контуру выполнена фаска с острой кромкой, причем все лопастные резаки развернуты во втулках под углом атаки выбранным по 30 градусов, а у резаков их средняя часть имеет мелкую сферическую выпуклость со стороны фасок для жесткости, а в готовом состоянии каждый лопастной резак закален с отпуском до твердости 54…58 единиц, причем в комплекте основной сборки два орудия на одной стойке по Виду спереди наклонены книзу под углом 6 градусов, а по Виду в плане (спереди) под углом атаки по 15 градусов, со встречно расположенными на двух дисках лопастными резаками под углами атаки по 30 градусов, при этом диск имеет общий диаметр 735 мм, в таком комплекте при движении прямо орудие с двумя дисками способно производить сплошной захват обработки почвы размером до 540 мм за один проход и с глубиной регулируемой сельхозтехникой до 230 мм, а с учетом наличия у дисков шестнадцатикратной микровибрации за каждый оборот, резаки диска поочередно с облегчением погружаются в почву и выходят из нее со стряхиванием налипающих мелких частиц почвы на лопастных резаках, а орудие способно производить качественную почвообработку с уменьшенным усилием трактора, с возможной увеличенной скоростью по сравнению с традиционной и с высокой производительностью.

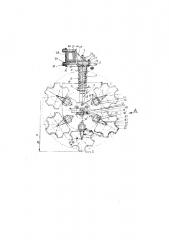

2. Комплект содержит в первичной сборке орудия выполненное по сборочному чертежу Варианта 1, Варианта 2, Исполнения 2, по Виду спереди модельную сборку конструктивного построения, в которой в двух корпусах с вращающейся осью, в приводе на одной подвижной вертикально и подпружиненной стойке, такой же, как по Варианту 1 Исполнения 1, на двух корпусах с фланцами установлен упрощенной конструкции фланцевый переходник микродвухторцебийный, выполненный из тонколистовой стали толщиной 2 мм, по чертежу конструктивного построения, методом штамповки в штампе для вырезки фланца и вытяжки круглого диаметром 45 мм выступа высотой до 8 мм и с последующей пробивкой во фланце крепежных отверстий, а его фланец с диаметром 156 мм выполнен по толщине с наклоном, от одного края к другому, где на одном краю толщина 2 мм, а напротив расположена толщина 1,5 мм, а с обратного торца с повернутым на угол 90 градусов (накрест) относительно первого торца, на одном краю толщина 1,2 мм, а на другом краю толщина 0,8 мм (определяет конструктор), такой фланцевый переходник при сборке с корпусом закрывает и предохраняет переднюю полость корпуса от загрязнения, а также создает принудительную независимую дополнительную горизонтальную наклонную четырехкратную микровибрацию за каждый оборот, передающую закрепленному на фланце корпуса сменному рабочему диску, а с наличием внутри корпуса подшипника упорного горизонтально-микровибрационного, с его независимой двенадцатикратной микровибрацией самого корпуса, то за каждый оборот, закрепленный рабочий диск совершает совместную шестнадцатикратную микровибрацию за каждый полный оборот, при этом в комплекте основной сборки использованы комплектные два корпуса с фланцем и с закрепленным диском-обоймой на каждом, имеющим диаметр 313 мм, плоский с двух сторон и толщиной 8 мм, у которых в центре выполнено установочное отверстие диаметром 45 мм и в нем еще квадратное отверстие размерами 40×40 мм, а вокруг него на окружности 120 мм выполнены шесть крепежных проходных отверстий диаметром 12,5 мм через интервал угла по 60 градусов и на этой же окружности между ними еще шесть таких же отверстий через интервал угла 45 градусов, через которые рабочий диск закрепляется при помощи болтов с конусом под головкой размещенной в конусных углублениях в отверстиях рабочего диска и в резьбовых M12 отверстиях фланца корпуса и затянутых на выступающих резьбовых концах гайками или без гаек, причем фланцевый переходник по выбору изготовителя может быть при сборке зафиксирован по окружности на фланце корпуса в любом расположении с совпадающими крепежными отверстиями или может быть закреплен на нем до сборки, при помощи дополнительных трех винтов с потайными головками и для них трех резьбовых отверстий во фланце корпуса, при этом каждый диск-обойма имеет на своем наружном диаметре 313 мм приваренный своей внутренней полостью трубчатый шипованный выравниватель, выполненный из отрезка трубы по ГОСТ 10704-76, у которого на наружной радиальной поверхности в выполненных сквозных отверстиях равномерно расположенных и в достаточном количестве вставлены проточенными концами и заварены с внутренней стороны круглые шипы с проточенными на конус и заостренными нижними концами, а также на выравнивателе выполнены шесть технологических отверстий диаметром 42,3 мм, с интервалом через угол 60 градусов или восемь отверстий с интервалом через угол 45 градусов, а в эти отверстия вставлены отрезки трубок с наружным диаметром 42,3 мм и с внутренним конусным отверстием от 37 мм до 32 мм диаметром в конце и длиной по 50 мм, отрезанных из трубы по ГОСТ 3262-75 и в которых на нижних концах выполнены с интервалом угла по 15 градусов шлицевые зубья, а трубки приварены с внутренней стороны выравнивателя и к плоской поверхности диска, причем трубки своими шлицевыми зубьями соединены со шлицевыми зубьями, выполненными в средней части держателя, который книзу выполнен также конусным с плоским срезом до половины диаметра на всей длине, которым он сварен по кромке конуса в средней части резака, а у резака вся средняя часть по окружности имеет мелкую сферическую выпуклость для жесткости со стороны фасок с острой кромкой выполненных по контуру, который имеет круглую форму диаметром 230 мм и толщину 5 мм, а на верхнем конце держателя выполнен резьбовой конец, на который надета шайба и затянут гайкой, причем держатель изготовлен из стали 40Х ГОСТ 4543-75,а резак из стали 3X13 ГОСТ 5632-75 или стали 7X3 ГОСТ 5950-74, а после приварки к резаку держателя, лопастной резак подвергается закалке с отпуском до твердости 56…60 единиц, причем такой комплект моделированного орудия, по Виду в плане спереди с двумя дисками установленными под углом атаки по 15 градусов в двух корпусах на одной стойке, способно производить сплошную безоборотную внутрипочвенную обработку шириной до 540 мм, с установкой на раме сельхозтехники в один или в два ряда.

3. Комплект содержит сборку стоечно-корпусного принудительно-микровибрационного привода с вращающейся осью с радиальным подшипником и с упорным горизонтально-микровибрационным подшипником, выполненную по сборочному чертежу Варианта 3, Базового конструктивного построения, Вид сбоку, состоящую из моделированного корпуса имеющего круглую форму диаметром 90 мм общей длиной 90 мм, на верхней радиальной поверхности крепежное ушко приваренное наклонно вправо под углом 6 градусов относительно вертикальной оси, ушко выполнено прямоугольной формы размерами 70×50 мм и высотой 90 мм, в нем прямоугольный паз размерами 50×30 на всю высоту, а по центру два крепежных отверстия с резьбой М14, на расстоянии от верхнего края 25 мм и между центров 40 мм, при этом корпус привода выполнен по примеру Варианта 1 с последовательной сборкой, например во внутренней полости корпуса выполнены с задней стороны две точные расточки диаметром 80 мм, глубиной 8 мм и диаметром 81 мм глубиной 8 мм, с общей глубиной на длину 23,4 мм до расточки диаметром 77 мм к выходу переднего края корпуса, а при сборке в выполненные две первые расточки вставляют по плотной посадке подшипник упорно-радиальный горизонтально-микровибрационный, который устроен и собирается по сборочному чертежу идентично, как и по Варианту 1, Исполнения 1 или Исполнения 2 и у которого правая и левая боковина подшипника может быть изготовлена самим изготовителем по такому же описанию, после этого вначале вставляют левую боковую направляющую часть до упора выточки диаметром 80 мм и фиксируют ее от кругового разворота в корпусе резьбовым фиксатором его нижним концом размещающимся в канавке на наружной радиальной поверхности левой боковой части подшипника, затем собирают правую боковую