Конструкция каркасов солнечных батарей из углепластика и способ изготовления каркаса

Иллюстрации

Показать всеИзобретение относится к конструкциям изделий космической техники, в частности солнечных батарей и платформ. Каркас выполнен в виде интегральной рамной конструкции из слоистого полимерного углепластика. Каркас включает в себя ребра двутаврового сечения и обрамление в виде швеллера, образуя монолитную силовую структуру. Все элементы собираются на специальной технологической оснастке в неотверждённом состоянии и формуются одновременно. Цельноформованная конструкция каркаса производится термокомпрессионным методом в печи полимеризации. Технический результат изобретения обеспечивает снижение массы и трудоемкости изготовления каркаса, уменьшение длительности технологического цикла. 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Область техники

Предлагаемое изобретение относится к области космической техники, в частности к производству каркасных конструкций из композиционных материалов (КМ), и может быть использовано при разработке и изготовлении каркасных изделий, например элементов космических платформ или каркасов створок солнечных батарей (СБ).

Уровень техники

Известна конструкция каркасов створок солнечных батарей, представляющая из себя решетчатые панели, выполненные из углепластика, сформованные за 1 цикл с последующей механической обработкой [1]. К недостаткам данной конструкции можно отнести высокую удельную массу.

Наиболее близкой к предлагаемому изобретению по технической сущности является конструкция каркасов створок солнечных батарей, состоящая из трубчатых элементов, изготовленных из слоистого углепластика, собранных в каркасную конструкцию углепластиковыми узлами сочленения - фитингами (угольники, тройники). Причем все узлы сочленения формуются одновременно на трубчатых элементах термокомпрессионным методом [2]. Для размещения и крепления фотоэлектрических преобразователей на каркасе предварительно закрепляется сетеполотно [3], [4]. Применение углепластикового каркаса с сетеполотном позволяет снизить массу панели солнечной батареи.

Существенным недостатком данной конструкции является многоступенчатость технологии ее, изготовления, высокая трудоемкость и продолжительность изготовления изделия, что, в свою очередь, приводит к увеличению себестоимости.

Раскрытие изобретения

Задача предлагаемого изобретения: снижение массы, снижение трудоемкости изготовления, уменьшение длительности технологического цикла, уменьшение себестоимости изделий.

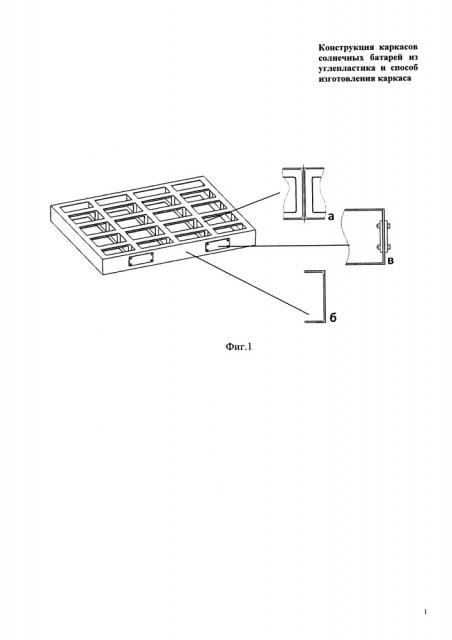

Указанная цель достигается тем, что каркас выполняется в виде интегральной рамной конструкции (фиг. 1) из слоистого полимерного композиционного материала, состоит из ребер двутаврового сечения (фиг. 1а) и обрамления в виде швеллера (фиг. 1б), образующего вместе с ребрами монолитный силовой каркас. Причем шаг расположения ребер изделия в каждом из направлений согласуется с размерами фотоэлектрических преобразователей, закрепляемых впоследствии на каркасе при помощи клеевого соединения. Все элементы изделия собираются на специальной технологической оснастке в неотвержденном состоянии и формуются одновременно, образовывая монолитную цельноформованную конструкцию. Формование изделия производится термокомпрессионным методом в печи полимеризации. В вертикальных стенках ребер и обрамления выполняются вырезы в виде пазов для уменьшения массы изделия. Кроме того, наличие вырезов позволяет производить монтаж кабелей фотоэлектрических преобразователей внутри каркаса СБ. По контуру каркаса устанавливаются накладные металлические элементы для крепления панелей (фиг. 1в).

Накладные металлические детали в данном случае имеют более простую конструкцию по сравнению с накладными деталями каркаса из трубчатых элементов, что также ведет к снижению трудоемкости, продолжительности и себестоимости изготовления изделия.

Изготовление каркаса за один цикл формования без применения клеевых соединений позволяет получить равнопрочную конструкцию с хорошо контролируемыми технологическими параметрами в течение всего процесса изготовления, что положительно сказывается на геометрической точности изделий в условиях эксплуатации.

Пример изготовления.

Для изготовления изделия используют препрег углеткани Порше (арт. 36-06) на связующем ЭНФБ ТУ 1-595-36-2005, массовая доля которого в препреге составляет 40%.

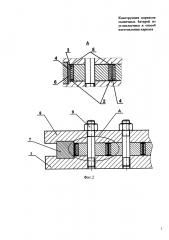

Изготовление изделия осуществляют в специальной технологической оснастке (фиг. 2) в следующей последовательности.

1. Производят раскрой и укладку на поверхность формы 1, обработанную антиадгезивом, слоев препрега, формирующих нижние полки силовых ребер и окантовки 2.

2. Производят раскрой и укладку на терморасширяющихся формующих элементах 3 слоев препрега, образующих ребра и окантовку каркаса 4.

3. Производят установку на форму терморасширяющихся оправок с уложенными на них слоями препрега.

4. Производят раскрой и укладку на собранном на форме пакете слоев препрега, формирующих верхние полки силовых ребер и окантовки 5, а также вертикальной стенки окантовки 6.

5. Производят установку на форму ограничительных планок 7 и верхней плиты 8 с последующей стяжкой элементов формы при помощи крепежных элементов 9.

6. Производят формование каркаса в печи полимеризации при температуре (165-475)°С в течение 8 ч.

7. Производят разборку технологической оснастки, извлекают терморасширяющиеся оправки из полостей изделия.

8. Производят зачистку облоя по кромкам изделия.

Изготовленное изделие отличается от аналогов меньшей массой.

Изготавливаемые в настоящее время аналогичные каркасы солнечных батарей рамочного типа имеют массу 1 м2 конструкции порядка 1,1 кг/м2 [2]. Заявленная конструкция имеет значительно меньшую удельную массу - 0,8 кг/м2. Одностадийная технология изготовления каркаса обеспечивает снижение трудоемкости изготовления, уменьшение длительности технологического цикла, уменьшение себестоимости изделий.

Краткое описание чертежей:

на фиг. 1 представлена интегральная рамная конструкция из слоистого полимерного композиционного материала, состоящая из ребер двутаврового сечения и обрамления в виде швеллера;

на фиг. 2 представлена специальная технологическая оснастка для изготовления интегральной рамной конструкции.

Сущность изобретения

Сущность изобретения заключается в том, что каркас выполняется в виде интегральной рамной конструкции из слоистого полимерного композиционного материала, состоит из ребер двутаврового сечения и обрамления в виде швеллера, образующего вместе с ребрами монолитный силовой каркас. Все элементы изделия собираются на специальной технологической оснастке в неотвержденном состоянии и формуются одновременно, образовывая монолитную цельноформованную конструкцию. Формование изделия производится термокомпрессионным методом в печи полимеризации. Изобретение обеспечивает снижение массы, снижение трудоемкости изготовления, уменьшение длительности технологического цикла, уменьшение себестоимости изделий.

Источники информации

1. Технология сборки и испытаний космических аппаратов: Учебник для высших технических учебных заведений / И.Т. Беляков, И.А. Зернов, Е.Г. Антонов и др.; Под общей редакцией И.Т. Белякова и И.А. Зернова. - М.: Машиностроение, 1990. - 352 с.: ил. - (с. 103).

2. Патент RU 2352024 от 29.03.2007 г. «Конструкция каркасов солнечных батарей и способ изготовления каркаса».

3. Патент RU 2190900 от 31.12 1999 г. «Панель солнечной батареи».

4. Патент RU 2220477 от 18.03.2002 г. «Панель солнечной батареи».

1. Каркас панели солнечной батареи, изготовленный из слоистого композиционного материала, отличающийся тем, что выполняется в виде интегральной рамной конструкции, состоит из ребер двутаврового сечения и обрамления в виде швеллера, образующего вместе с ребрами монолитный силовой каркас.

2. Каркас по п. 1, отличающийся тем, что шаг расположения ребер изделия в каждом из направлений согласуется с размерами фотоэлектрических преобразователей, закрепляемых впоследствии на каркасе.

3. Каркас по п. 1, отличающийся тем, что вертикальные стенки ребер и швеллера имеют вырезы.

4. Способ изготовления каркаса, отличающийся тем, что все элементы конструкции собираются на специальной технологической оснастке в неотверждённом состоянии и формуются одновременно, образуя монолитную цельноформованную конструкцию, при этом формование изделия производится термокомпрессионным методом в печи полимеризации.