Способ получения германата висмута bi4ge3o12

Иллюстрации

Показать всеИзобретение относится к технологии получения германата висмута Bi4Ge3O12, который может быть использован в качестве исходного материала для выращивания чистых, бездефектных монокристаллов, а также в гамма-спектроскопии, ядерной промышленности, в медицине, оптоэлектронике, физике высоких энергий. Способ включает предварительное механическое смешивание исходных порошков оксида висмута Bi2O3 и оксида германия GeO2, нагревание полученной смеси в платиновом тигле до заданной температуры, при этом полученный расплав предварительно подвергают термической обработке при температуре от 1160°С±20°С с выдержкой не менее 15 мин, затем расплав охлаждают до 1060°С±10°С - 1090°С±40°С с изотермической выдержкой в данном интервале температур не менее 15 мин и далее охлаждают в печи со скоростью не выше 20 град/мин. Технический результат заключается в повышении эффективности процесса за счет снижения временных затрат и получении однофазного Bi4Ge3O12. 4 ил., 1 пр.

Реферат

Способ относится к области химии и может быть использован: в качестве исходного материала для выращивания чистых, бездефектных монокристаллов; в гамма-спектроскопии; в ядерной промышленности; в технологии высоких энергий; в медицине; оптоэлектронике; акустоэлектронике; физике высоких энергий; электронике.

Известен способ получения фазы Bi4Ge3O12 [Zhao-Qian Lia, Lei Zhangb, Xue-Tai Chena. Fast preparation of flower-like Bi4Ge3O12 microstructures via a microwave-assisted hydrothermal process // Materials Characterization 71 (2012) 24-30]. Для получения Bi4Ge3O12 в нем использован процесс получения данного соединения, основанный на микроволновом гидротермальном синтезе.

Однако при использовании данного способа не достигается:

1. быстрое получение искомой фазы, т.к. указанный способ является не только более трудоемким ввиду большего количества операций для получения нужной фазы, но еще и более длительным по времени;

2. использование же при синтезе дополнительных компонентов реакции повышает риск их остатка в готовом материале, что негативным образом может сказаться на его чистоте и свойствах.

3. частое перемещение синтезируемого материала (магнитное перемешивание, охлаждение воздушным компрессором, промывка, сушка и т.д.) создают дополнительный риск загрязнения конечного продукта.

Известен способ [Fabiane Alexsandra Andrade de Jesus, Ronaldo Santos Silva, Antonio Carlos Hernandes, Soares Macedoa. Effect of pH on the production of dispersed Bi4Ge3O12 nanoparticles by combustion synthesis // Journal of the European Ceramic Society 29 (2009) 125-130], для синтеза горения использовались катионные предшественники GeO2 (Alfa Aesar, 5N) и Bi(NO3)3⋅5H2O (Alfa Aesar, 98%) с использованием CON2H4 (мочевина) (VETEC, Р.А.) в качестве топлива. Реагенты смешивали с небольшим количеством дистиллированной воды в тигле из оксида алюминия и перемешивали для получения гомогенной пасты. Синтез проводили путем нагревания этой смеси на электрической пластине при 500°С. Оптимальное рН во время реакции было равно 9. После реакции горения проводился обжиг полученного материала при температуре 600°С в течение 24 часов, а затем шаровое фрезерование в течение 24 часов. Фрезерование проводилось с помощью шариков из двуокиси циркония в условиях смачивания изопропиловым спиртом. Порошки, полученные данным способом, представляли собой Bi4Ge3O12 и слабую конгломерацию наночастиц. Также полученные порошки, спеченные в керамику при 840°С в течение 3 часов, достигают однородной микроструктуры.

Однако при использовании данного способа не достигается:

1. быстрое получение искомой фазы ввиду большего количества операций синтеза, а также их огромной длительности по времени;

2. использование же при синтезе дополнительных компонентов реакции повышает риск их остатка в готовом материале, что негативным образом может сказаться на его чистоте и свойствах;

3. частое перемещение синтезируемого материала создают дополнительный риск загрязнения конечного продукта.

Еще один способ был предложен в работе [В.Д. Журавлев, А.С. Виноградова-Жаброва, член-корреспондент РАН В.Г. Тамбуров. Комплексонатный синтез германатов // Доклады академии наук, 2008. Том 422, №2, с. 1-5]. В ней рассматривается три варианта получения соединения Bi4Ge3O12, отличающиеся составом и соотношением исходных реагентов. Диоксид германия растворяли в кислотах (лимонная, винная или щавелевая) с добавлением стехиометрического количества висмута азотнокислого в виде водного раствора. Полученную смесь медленно упаривали в стеклянном стакане до формирования влажных осадков, которые переносили в фарфоровую чашку вместе с остатками маточного раствора и далее отжигали при температуре 820-850°С в течение 30 часов, до получения однофазного продукта.

Однако при использовании данного способа не достигается:

1. быстрое получение искомой фазы ввиду большего количества операций синтеза, а также их большой длительности по времени;

2. использование же при синтезе дополнительных компонентов реакции, повышает риск их остатка в готовом материале, что негативным образом может сказаться на его чистоте и свойствах;

3. частое перемещение синтезируемого материала создает дополнительный риск загрязнения конечного продукта.

Известен также способ получения фазы Bi4Ge3O12, приведенный в работе [К.Ю. Михайлов, Ю.М. Юхин, Ю.И. Михайлов, А.В. Минина, Б.Б. Бохонов, Б.П. Толочко. Совершенствование ортогерманат-висмутового сцинтиллятора для ядерно-физических исследований. // Известия высших учебных заведений. Физика. 2011. №1/3]. Порошковые смеси исходных реагентов помещали в пробирки и увлажняли дистиллированной водой из расчета 0,25-1 г воды на 1 г смеси. Далее пробирки помещались в автоклав, где нагревались до 220-230°С в течение 3-3,5 часов и выдерживались при этой температуре 6 часов. Затем нагревание прекращали и автоклав остывал. В итоге был получен продукт, в котором содержание Bi4Ge3O12 достигало 80%.

Как видно из описания, при использовании данного способа не достигается:

1. получение 100% продукта, содержащего необходимую фазу Bi4Ge3O12;

2. быстрое получение искомой фазы ввиду большего количества операций синтеза, а также их большой длительности по времени;

3. использование специального оборудования (автоклав) не только усложняет, но еще и удорожает производство;

4. использование специального оборудования (автоклав) ставит существенные ограничения для применения данного способа в промышленных масштабах, т.к. для них требуется не только относительно большие объемы, но и обеспечение специальных мер безопасности при производстве.

Еще один способ получения необходимой фазы указан в [Патент SU 1603844 А1]. В нем исходные оксиды германия и висмута прокаливают при 965±15°С и 440±10°С соответственно в течение 5-6 часов, после чего смешивают в тигле и нагревают со скоростью 100-150°С/мин до 940±10°С, а затем со скоростью 15-20°С/мин до 1175±25°С. После этого догружают тигель через воронку оставшимися оксидами, охлаждают расплав до 1125±25°С в течение 10-30 минут и выдерживают 2-3 часа. Недостатками способа являются:

1. быстрое получение искомой фазы ввиду большего количества операций синтеза, а также их большой длительности по времени;

2. данный способ предназначен для выращивания монокристаллов из расплава, а не поликристаллических образцов и, соответственно, не подразумевает режимов охлаждения до комнатной температуры;

3. ввиду того, что данный способ не подразумевает охлаждения, использовать его можно лишь для выращивания монокристаллов, что само по себе очень длительный процесс, занимающий порой много суток.

Еще один способ известен в работе [Gheorghe Aldica, Silviu Polosan. Investigations of the non-isothermal crystallization of Bi4Ge3O12 (2:3) glasses. // Journal of Non-Crystalline Solids 358 (2012) 1221-1227]. Исходные компоненты Bi2O3 и GeO2 высокой чистоты в соотношении 40 мол % к 60 мол % соответственно, смешивали в мокром состоянии в ацетоне, затем сушили при 100°С и переносили в тигель из Аl2O3). В тигле полученные порошки нагревали до 700°С и выдерживали в течение 24 часов. Затем смесь быстро нагревали до 1055°С и выдерживали в расплавленном состоянии в течение 5-10 минут. Полученный расплав выливали на предварительно нагретую до 350-500°С графитовую плиту и затем медленно охлаждали на воздухе до комнатной температуры.

Однако, как видно из описания, при использовании данного способа не достигается:

1. быстрое получение искомой фазы ввиду большего количества операций синтеза, а также их большой длительности по времени;

2. данный способ предназначен для получения аморфного состояния (стекол), а не кристаллического и, следовательно, не имеет структуры;

3. использование алундовых тиглей недопустимо, так как Вi2O3 чрезвычайно химически активное соединение в жидком состоянии и очень быстро взаимодействует практически со всеми известными материалами, кроме чистой платины. Использование тиглей из Al2O3 может привести не только к большому загрязнению получаемого материала оксидом алюминия, но и к порче оборудования, если масса оксида висмута будет большой и тигель растворится насквозь;

4. использование графитовой платины в качестве подложки для литья также недопустимо ввиду такого же быстрого взаимодействия расплавленного оксида висмута с материалом подложки, что также приведет к интенсивному и большому загрязнению получаемого продукта.

Следует также отметить, что схожие с вышеперечисленными аналогами способы упоминаются и в следующих работах:

1. Sangeeta, Hema Prasad and S.C. Sabharwal. Crystal stoichiometry and thermoluminescence of Bi4Ge3O12 and Y3A15012. // Journal of Crystal Growth 118 (1992) 396-400.

2. I. Dafinei, B. Oansea, E. Apostol, D. Mitea. Raw material synthesis for Bi4Ge3O12 crystal growth. // Cryst. Res. Technol. 27. 1992. 2. K32-K37.

3. D.E. Kozhbakhteeva, N.I. Leonyuk. Hydrothermal synthesis and morphology of eulitite-like single crystals. // Journal of Optoelectronics and Advanced Materials Vol. 5, No. 3, September 2003, p.621 - 62;

4. Timothy J. Boylea, Eric Sivonxay, Pin Yang, Mark A. Rodriguez, Bernadette A. Hernandez-Sanchez, Nelson S. Bell, Andrew Velazquez, Bryan Kaehr, Marlene Bencomo, James J.M. Griego, Patrick Doty. Hydrothermal synthesis and characterization of the eulytite phase of bismuth germanium oxide powders. // J. Mater. Res., Vol. 29, No. 10, May 28, 2014;

5. Kiyoshi Kobayashi, Takuji Ikeda, Syunya Mihara, Kenya Hirai, Takaya Akashi, and Yoshio Sakka. Room-temperature synthesis of Bi4Ge3O12 from aqueous solution. // Japanese Journal of Applied Physics 54, 06FJ03 (2015).

Однако они мало чем отличаются от аналогов и имеют схожие с ними недостатки.

Общий вывод по аналогам: указанные аналоги в большинстве своем требуют большого количества технологических операций с использованием дополнительных реагентов и оборудования, а также весьма длительны по времени. Это влечет за собой большие затраты, сильно усложняет и удорожает получение искомой фазы Bi4Ge3O12, а также существенно повышает риск загрязнения получаемого материала.

Наиболее близким по совокупности существенных признаков к предполагаемому способу является [Патент SU 1773870 А1, от 21.02.1990]. Сущность прототипа: готовят смесь из германата щелочного металла и соли висмута, выбранной из ряда: сульфат нитрат или хлорид. Полученную смесь загружают в платиновый или кварцевый тигель и нагревают при 300-900°С в течение 0,5-1,5 часов. В результате синтеза получается порошкообразный продукт со структурой германата висмута Bi4Ge3O12.

Однако в данном способе использование в качестве одного из исходных реагентов щелочного металла повышает риск перехода оксида висмута из степени окисления +3 в +5, что ведет к образованию совершенно других химических соединений.

Несмотря на то что вместо чистого оксида висмута авторы и предлагают использовать соли трехвалентного висмута, химическая активность которых в расплавленном состоянии существенно ниже, однако даже в этом случае данные соединения имеют довольно высокую активность, существенно повышающие вероятность взаимодействия расплава с материалом тигля, что в свою очередь может привести к существенному загрязнению получаемой фазы Bi4Ge3O12 посторонними веществами. Использование при синтезе дополнительных компонентов реакции повышает риск их остатка в готовом материале, что негативным образом может сказаться на его чистоте и свойствах.

Основная задача изобретения состоит в повышении эффективности процесса получения чистого германата висмута с формулой Bi4Ge3O12, а также снижения временных затрат на его получение.

Достигается это тем, что в способе получения германата висмута Bi4Ge3O12, включающем предварительное механическое смешивание исходных порошков оксида висмута Вi2O3 и оксида германия GeO2, нагревание полученной смеси в платиновом тигле до заданной температуры, полученный расплав предварительно подвергают термической обработке при температуре от 1160°С±20°С с выдержкой не менее 15 минут, затем расплав охлаждают до 1060°С±10°С - 1090°С±40°С с изотермической выдержкой в данном интервале температур не менее 15 минут и далее охлаждают в печи со скоростью не выше 20 град/мин.

Отсутствие дополнительных компонентов в отличие от прототипа исключает загрязнение конечного продукта посторонними веществами, удешевляет и упрощает процесс производства германата висмута с формулой Bi4Ge3O12.

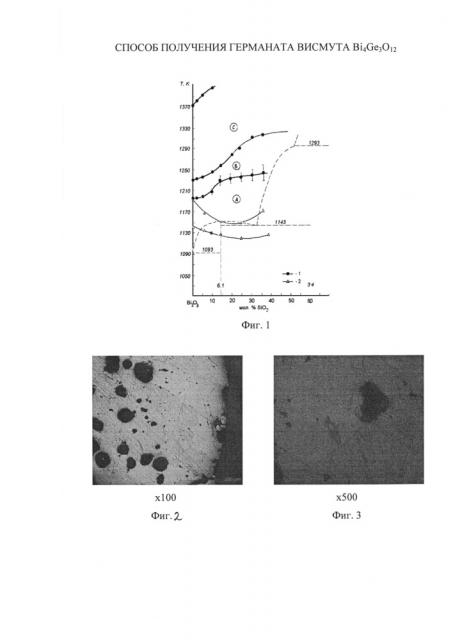

Выбор граничных параметров температуры при термической обработке расплава (нагрев от 1160°С±20°С) обусловлен высокотемпературными областями расплава, каждая из которых имеет свое, особенное строение. Известно, что на фазовой диаграмме системы Вi2О3 - GeO2 область расплава может быть разделена на 3 температурные зоны А, В и С (фиг. 1) [Zhereb V.P., Skorikov V.M. Metastable States in Bismuth-Containing Oxide Systems // Inorganic Materials. 2003. Vol. 39. Suppl. 2. P. S121-S145]. Зона С обладает целым рядом неоспоримых преимуществ, благоприятных для предварительной термической обработки расплава: низкая вязкость, высокая подвижность атомов, тонкие особенности строения расплава. Все эти факторы обеспечивают максимально быстрое взаимодействие реагентов между собой и ускорение процессов термической обработки для подготовки расплава к последующим переходам в целом. Следует отметить, что предварительная термическая обработка в В-зоне возможна. Однако В-зона обладает куда более худшими характеристиками вязкости, подвижности атомов и благоприятного строения расплава, чем С-зона.

Выбор граничных параметров выдержки при термической обработке (не менее 15 минут) должен обеспечивать полное взаимное растворение исходных компонентов друг в друге, а также обеспечивать переход расплава в нужное состояние (строение, соответствующее С-зоне).

Выбор граничных параметров температуры начала охлаждения (1060°С±10°С - 1090°С±40°С) опять же обусловлен высокотемпературными областями расплава. Было установлено, что только при охлаждении из А-зоны (фиг. 1) возможно надежное получение соединения Bi4Ge3O12, без примеси посторонних фаз. При охлаждении же из более высоких температурных зон (В и С), возможно либо частичное стеклование, либо выделение других, посторонних стеклообразных или метастабильных соединений.

Выбор граничных параметров выдержки при температуре А-зоны (не менее 15 минут), также должен обеспечивать переход расплава в нужное состояние.

Выбор граничных параметров охлаждения (не выше 20 град/мин) обусловлен в первую очередь строением расплава разных температурных зон. Было установлено, что при высоких скоростях охлаждения, например таких, как закалка в воду (450-1000°С/сек), получаемый материал либо активно стеклуется и становится аморфным, либо способствует лишь частичному образованию нужного соединения, сильно загрязненного посторонними метастабильными фазами и аморфным оксидом германия, находящимся в свободном состоянии. Более медленные режимы охлаждения, как, например, охлаждение на воздухе (15-200°С/мин), также приводят к образованию побочных фаз. И только медленное охлаждение с печью (не выше 20 град/мин) позволяет надежно получить чистое соединение с формулой Bi4Ge3O12.

Способ иллюстрируется графически, где на Фиг. 1 - Температурные зоны 1 в области расплава на фазовой диаграмме стабильного равновесия 2 системы Bi2O3 - GeO2. На фиг. 1 изображена двойная диаграмма стабильного равновесия системы Вi2О3 - GeO2, содержащей температурные зоны расплавов. Известно, что на фазовой диаграмме системы Вi2О3 - GeO2 область расплава может быть разделена на 3 температурные зоны, А, В и С.

На Фиг. 2 - Результаты микроструктурного анализа образца состава 2:3 мол. % (система Вi2О3 - GeO2), полученного заявляемым способом, увеличение - 100 крат.

На Фиг. 3 - Результаты микроструктурного анализа образца состава 2:3 мол. % (система Вi2О3 - GeO2), полученного заявляемым способом, увеличение - 500 крат.

На Фиг. 4 - Результаты рентгенофазового анализа образца состава 2:3 мол. % (система Вi2О3 - GeO2), полученного заявляемым способом.

Сущность изобретения поясняется диаграммой, а также результатами рентгенофазового и микроструктурного анализа.

Полученные данные подтверждаются микроструктурным анализом (фиг. 2-3), на котором ясно видно однофазное строение полученного материала в виде больших, выросших при медленном охлаждении зерен. Существование именно однофазной области с формулой Bi4Ge3O12 без каких либо посторонних примесей и других фаз подтверждает также рентгенофазовый анализ, приведенный на фиг. 4.

По результатам анализов, представленным в фиг. 2-4, можно сделать вывод о том, что решающую роль при синтезе фазы Bi4Ge3O12 играет температура начала охлаждения расплава, а также скорость охлаждения. Это объясняется, в первую очередь, особенностями строения расплавов в каждой из указанных на фиг. 1 температурных зон, а также тем, что именно А-зона способствует образованию стабильных соединений. В то время как С и В-зоны ведут к образованию метастабильных фаз. Медленное же охлаждение, как известно уже давно из материаловедения, ввиду возможности протекания выравнивающей диффузии при охлаждении материала наиболее благоприятствует образованию стабильных фаз, какой также является и соединение Bi4Ge3O12. Термическая обработка расплава, проводимая в начале синтеза, лишь существенно ускоряет его и помогает подготовить расплав к будущим превращениям при кристаллизации.

Заявляемый способ получения германата висмута Bi4Ge3O12 может быть реализован с помощью следующих материальных объектов:

1. печь - нагревательное устройство с рабочей камерой, обеспечивающее нагревание материала до заданной температуры в интервале до 1200°С;

2. платиновый тигель;

Пример конкретного выполнения

1. в качестве исходных компонентов берем порошки оксида висмута (Bi2O3) и диоксида германия (GeO2) в соотношении 40:60 мол. %;

2. исходные реагенты помещаем в платиновый тигель и перемешиваем платиновым шпателем или металлической ложкой;

3. проводим термическую обработку: нагрев до 1170°С с выдержкой 25 минут;

4. охлаждаем расплав до 1070°С, с выдержкой 15 минут;

5. полученную смесь охлаждаем вместе с печью, не вынимая из тигля;

6. извлекаем полученное чистое вещество Bi4Ge3O12 из тигля. Как показали результаты опытной проверки, при использовании заявляемого способа обеспечивается достижение следующих результатов:

1. получен чистый германат висмута с формулой Bi4Ge3O12, лишенный загрязнений и посторонних примесных фаз.

2. заявляемый способ требует намного меньше времени на синтез, чем все известные современные аналоги, приведенные выше, что существенно снижает не только временные, но также и экономические затраты;

3. заявляемый способ, по сравнению с прототипом, требует немного более высоких температур и времени синтеза, однако при этом он обеспечивает надежное получение соединения Bi4Ge3O12 и лишен риска малейшего загрязнения получаемого материала посторонними элементами, соединениями или примесными фазами.

Способ получения германата висмута Bi4Ge3O12, включающий предварительное механическое смешивание исходных порошков оксида висмута Вi2О3 и оксида германия GeO2, нагревание полученной смеси в платиновом тигле до заданной температуры, отличающийся тем, что полученный расплав предварительно подвергают термической обработке при температуре от 1160°С±20°С с выдержкой не менее 15 мин, затем расплав охлаждают до 1060°С±10°С - 1090°С±40°С с изотермической выдержкой в данном интервале температур не менее 15 мин и далее охлаждают в печи со скоростью не выше 20 град/мин.