Способ и установка для повышения эффективности абсорбционного масла

Иллюстрации

Показать всеИзобретение может быть использовано в нефтегазовой и химической промышленности. Способ повышения эффективности абсорбции абсорбционным маслом включает подачу жидкости (11) холодного испарительного барабана (12А) ко входу холодной отпарной колонны (12) для получения потока результирующего пара головного погона холодной отпарной колонны (12), обогащенного сжиженным нефтяным газом, и отдельную подачу жидкости (21) горячего испарительного барабана ко входу (22А) горячей отпарной колонны (22) для получения потока результирующего пара головного погона горячей отпарной колонны (22), обогащенного водородом. Поток результирующего пара головного погона холодной отпарной колонны (12) и поток результирующего пара головного погона горячей отпарной колонны (22) по отдельности направляются в абсорбер (34) с абсорбционным маслом в тарелки, расположенные в разных местах, для извлечения выходящего потока сжиженного нефтяного газа при использовании абсорбционного масла. Изобретение позволяет повысить эффективность абсорбции сжиженного нефтяного газа из результирующих паров головных погонов горячей и холодной отпарных колонн. 9 з.п. ф-лы, 3 ил.

Реферат

Данная заявка испрашивает приоритет на основании заявки US №13/974365, поданной 23 августа 2013 года, полное содержание которой включено в настоящий документ посредством ссылки.

Уровень техники

В традиционных технологических схемах для максимального извлечения сжиженного нефтяного газа (СНГ) в технологии гидрокрекинга требуется большое количество абсорбционного масла относительно количества извлекаемого СНГ. В традиционном процессе извлечения СНГ с одной отпарной колонной или с двумя отпарными колоннами (где пар из горячей отпарной колонны может подаваться в холодную отпарную колонну), объединенный результирующий пар головного погона из одной или более отпарных колонн направляется в абсорбер абсорбционным маслом через аминовый скруббер. Однако содержание водорода в объединенном паре головного погона затрудняет абсорбцию СНГ.

Соответственно, существует необходимость в способе более эффективной абсорбции СНГ из результирующих паров головных погонов горячей отпарной колонны и холодной отпарной колонны.

Раскрытие изобретения

Первый аспект изобретения представляет собой способ повышения эффективности абсорбции абсорбционным маслом, который включает в себя подачу жидкости холодного испарительного барабана ко входу холодной отпарной колонны для получения потока результирующего пара головного погона холодной отпарной колонны, и отдельно подачу жидкости горячего испарительного барабана ко входу горячей отпарной колонны для получения потока результирующего пара головного погона горячей отпарной колонны. Результирующий пар головного погона холодной отпарной колонны и результирующий пар головного погона горячей отпарной колонны по отдельности направляются в абсорбер абсорбционным маслом для получения выходящего потока сжиженного нефтяного газа.

Другим аспектом настоящего изобретения является установка абсорбции абсорбционным маслом, которая содержит холодную отпарную колонну и горячую отпарную колонну. Холодная отпарная колонна принимает сырье из холодного испарительного барабана, и неконденсируемый пар выделяется из холодной отпарной колонны. Аналогичным образом горячая отпарная колонна принимает подаваемое сырье из горячего испарительного барабана, и неконденсируемый пар выделяется из горячей отпарной колонны. Абсорбер абсорбционным маслом принимает потоки первого и второго подаваемого сырья результирующего пара головного погона в разных положениях питающих тарелок. Первое подаваемое сырье представляет собой результирующий пар головного погона из холодной отпарной колонны, а второе подаваемое сырье представляет собой результирующий пар головного погона из горячей отпарной колонны. Результирующий пар головного погона холодной отпарной колонны и результирующий пар головного погона горячей отпарной колонны по отдельности направляются в абсорбер абсорбционным маслом в разные положения тарелок.

Еще один аспект изобретения представляет собой способ повышения эффективности абсорбции абсорбционным маслом, включающий подачу жидкости холодного испарительного барабана ко входу холодной отпарной колонны для получения потока результирующего пара головного погона холодной отпарной колонны, обогащенного сжиженным нефтяным газом, и отдельно подачу жидкости горячего испарительного барабана ко входу горячей отпарной колонны для получения потока результирующего пара головного погона горячей отпарной колонны, обогащенного водородом. Поток результирующего пара головного погона холодной отпарной колонны направляется в первый аминовый скруббер, а поток результирующего пара головного погона горячей отпарной колонны отдельно направляется во второй аминовый скруббер, отличный от первого аминового скруббера.

Краткое описание чертежей

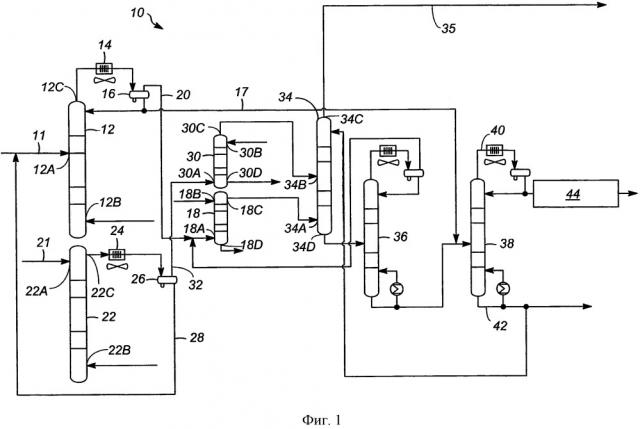

На фиг. 1 приводится схема технологического процесса, иллюстрирующая первый технологический процесс настоящего изобретения;

на фиг. 2 приводится схема технологического процесса, иллюстрирующая альтернативный технологический процесс настоящего изобретения; и

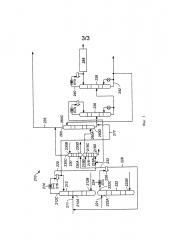

на фиг. 3 приводится схема технологического процесса, иллюстрирующая другой альтернативный технологический процесс настоящего изобретения.

Осуществление изобретения

На основании различных проведенных исследований было обнаружено, что присутствие водорода в результирующем паре головного погона десорбера, подаваемом в абсорбер абсорбционным маслом, снижает эффективность абсорбера абсорбционным маслом и требует большого количества абсорбционного масла для абсорбции. Более высокие концентрации водорода в потоке результирующего пара головного погона приводят к повышенной потребности в абсорбционном масле для желаемого извлечения СНГ.

При сравнении состава жидкости холодного испарительного барабана и жидкости горячего испарительного барабана соотношение СНГ и водорода в жидкости холодного испарительного барабана и в жидкости горячего испарительного барабана значительно отличается. В частности, из общего количества СНГ, присутствующего и в жидком потоке холодного испарительного барабана и в жидком потоке горячего испарительного барабана, 70-90% СНГ присутствует в жидкости холодного испарительного барабана, тогда как только 10-30% присутствует в жидкости горячего испарительного барабана. И наоборот, из водорода, присутствующего в объединенном подаваемом сырье (т.е. в жидкости холодного испарительного барабана и жидкости горячего испарительного барабана), 20-35% водорода содержится в жидкости холодного испарительного барабана и 65-80% входит в состав жидкости горячего испарительного барабана.

Обратимся теперь к фиг. 1, на которой технологический процесс для повышения эффективности абсорбера абсорбционным маслом обозначен в целом позицией 10. В процессе 10 жидкость 11 холодного испарительного барабана направляется ко входу 12А холодной отпарной колонны 12, и водяной пар среднего давления поступает в отпарную колонну через вход 12 В. Пар головного погона, обогащенный сжиженным нефтяным газом, выходит из выхода 12С холодной отпарной колонны 12 и направляется в первый конденсатор 14 и затем в первый барабан 16 для охлаждения и по меньшей мере частичной конденсации потока пара головного погона холодной отпарной колонны. Жидкая часть сконденсировавшегося головного погона холодной отпарной колонны из барабана 16 частично возвращается в холодную отпарную колонну 12 в качестве орошения, и результирующая жидкость направляется ко входу колонны 36 деэтанизации по линии 17. Результирующий пар головного погона холодной отпарной колонны из барабана 16 направляется в первый аминовый скруббер 18 по линии 20 результирующего пара головного погона холодной отпарной колонны.

Аналогичным образом, жидкость 21 горячего испарительного барабана направляется ко входу 22А горячей отпарной колонны 22, и водяной пар среднего давления поступает в отпарную колонну через вход 22 В. Пар головного погона, обогащенный водородом, выходит из выхода 22С горячей отпарной колонны 22 и направляется во второй конденсатор 24 и затем во второй барабан 26 для охлаждения и по меньшей мере частичной конденсации пара головного погона горячей отпарной колонны. Жидкую часть сконденсировавшегося головного погона горячей отпарной колонны из барабана 26 рециркулируют путем направления результирующей жидкости головного погона горячей отпарной колонны по рециркуляционной линии 28 для смешивания с жидкостью 11 холодного испарительного барабана и подачи в качестве сырья в холодную отпарную колонну 12. Результирующий пар головного погона горячей отпарной колонны отдельно направляют во второй аминовый скруббер 30 по линии 32 пара головного погона горячей отпарной колонны.

В первом аминовом скруббере 18 результирующий пар головного погона холодной отпарной колонны входит в скруббер через вход 18А возле низа и поступает вверх, тогда как обедненный амин входит в скруббер через вход 18B возле верха и поступает вниз. Предпочтительные обедненные амины включают в себя алканоламины: диэтаноламин (DEA), моноэтаноламин (MEA) и метилдиэтаноламин (MDEA). Однако специалистам в данной области будет понятно, что другие амины могут быть использованы вместо или в дополнение к предпочтительным аминам без отклонения от объема изобретения. Обедненный амин контактирует с результирующим паром головного погона холодной отпарной колонны, удаляя загрязнители, такие как сероводород и диоксид углерода. Образующийся в результате «очищенный» результирующий пар головного погона холодной отпарной колонны отбирается из верха первого скруббера 18 через выход 18С, а обогащенный амин отбирается из низа через выход 18D первого скруббера. Обогащенный амин может подвергаться регенерации для удаления сероводорода для переработки с образованием элементарной серы.

Во втором аминовом скруббере 30 результирующий пар головного погона горячей отпарной колонны входит в скруббер через вход 30А возле низа и поступает вверх, тогда как обедненный амин входит в скруббер через вход 30В возле верха и поступает вниз. Амин, подаваемый во второй аминовый скруббер, является предпочтительно таким же, как и амин, подаваемый в первый аминовый скруббер, но специалистам будет понятно, что могут использоваться разные амины в зависимости от требований второго аминового скруббера 30. Как и в первом скруббере 18, обедненный амин, входящий во второй аминовый скруббер 30, контактирует с результирующим паром головного погона горячей отпарной колонны, удаляя загрязнители, такие как сероводород и диоксид углерода. Образующийся в результате «очищенный» результирующий пар головного погона горячей отпарной колонны отбирается из верха второго скруббера 30 через выход 30С, а обогащенный амин отбирается из низа через выход 30D. Обогащенный амин из второго аминового скруббера 30 может подвергаться регенерации для удаления сероводорода для переработки с образованием элементарной серы.

Многотарельчатый абсорбер 34 абсорбционным маслом содержит первый вход 34А и второй вход 34B для приема двух разных потоков подаваемого сырья. Первый вход 34А предусмотрен у тарелки, расположенной рядом с низом абсорбера 34, тогда как второй вход 34B предусмотрен вблизи центра абсорбера. В качестве неограничивающего примера, абсорбер, имеющий десять тарелок, может иметь первый вход у десятой (т.е. самой нижней) тарелки, и второй вход у пятой тарелки. Абсорбер 34 абсорбционным маслом принимает очищенный результирующий пар головного погона холодной отпарной колонны из выхода 18С первого аминового скруббера через первый вход 34А и очищенный результирующий пар головного погона горячей отпарной колонны из выхода 30С второго аминового скруббера через второй вход 34B, находящийся выше на абсорбере абсорбционным маслом, чем первый вход 34А. Обедненное абсорбционное масло подается в абсорбер 34 абсорбционным маслом по линии обедненного абсорбционного масла. В абсорбере 34 абсорбционным маслом обедненное абсорбционное масло и очищенные потоки результирующего пара головных погонов горячей и холодной отпарной колонны контактируют в режиме противоточной экстракции. Абсорбционное масло абсорбирует, экстрагирует и выделяет значительное количество метана и этана, и большую часть C3, С4, С5 и C6+ легких углеводородов (пропана, бутана, пентана, гексана и т.д.) из потоков результирующего пара головных погонов горячей и холодной отпарной колонны. Абсорбер 34 абсорбционным маслом работает при температуре 34-60°C. Выходящий газовый поток отводится из абсорбера 34 абсорбционным маслом через выход 34С в виде отходящего газа по линии 35 отходящего газа из верха абсорбера абсорбционным маслом. Поток, обогащенный СНГ, извлекается из низа абсорбера 34 через выход 34D.

Поскольку большая часть водорода, присутствующего в абсорбере 34 абсорбционным маслом, вводится как часть результирующего пара головного погона горячей отпарной колонны, тогда как большая часть СНГ вводится как часть результирующего пара головного погона холодной отпарной колонны, обогащенный СНГ поток результирующего пара головного погона холодной отпарной колонны подается в абсорбер 34 абсорбционным маслом отдельно от обогащенного водородом потока результирующего пара головного погона горячей отпарной колонны, давая возможность абсорбционному маслу более легко абсорбировать СНГ. В испытании было обнаружено, что потребность в абсорбционном масле снизилась на 34-44% для абсорбции аналогичного количества СНГ по сравнению с совместной подачей потоков в абсорбер абсорбционным маслом.

Обогащенное СНГ абсорбционное масло из низа абсорбера 34 абсорбционным маслом затем направляется в деэтанизатор 36 и соответствующее оборудование, как известно в области техники. Поток результирующего пара головного погона деэтанизатора объединяется с результирующим паром головного погона горячей отпарной колонны или результирующим паром головного погона холодной отпарной колонны перед тем, как поток результирующего пара головного погона подается в связанный с ним аминовый скруббер. Поток результирующего пара головного погона рециркулируют в связанный с ним аминовый скруббер для извлечения СНГ, присутствующего в головном погоне. Например, как показано на фиг. 1, поток результирующего пара головного погона деэтанизатора объединяется с потоком результирующего пара головного погона холодной отпарной колонны из линии 20 и вводится в первый аминовый скруббер 18.

Дебутанизатор 38 (и сопутствующее оборудование) принимает подаваемое сырье из низа деэтанизатора 36 и отделяет поток 40 СНГ в виде результирующего головного продукта и поток 42 легкой нафты в виде кубового продукта, как известно в области техники. Поток 42 легкой нафты из низа дебутанизатора 38 по меньшей мере частично рециркулируют в абсорбер 34 абсорбционным маслом в качестве абсорбционного масла и частично отводят в качестве результирующего кубового продукта из дебутанизатора. Кроме того, СНГ из головного погона дебутанизатора 38 может быть дополнительно обработан в процессе 44 щелочной обработки. Из-за указанного выше уменьшения циркуляции необходимого абсорбционного масла имеется заметное уменьшение нагрузки ребойлера и конденсатора как деэтанизатора 36, так и дебутанизатора 38. В частности, требования к нагрузке ребойлера и конденсатора для деэтанизатора 36 и дебутанизатора 38 и связанного с ними оборудования уменьшаются примерно на 20-30% по сравнению с требованиями к нагрузке, когда горячий и холодный потоки результирующего пара головных погонов объединяются перед введением в абсорбер 34.

Обратимся теперь к фиг. 2, на которой другой вариант осуществления технологического процесса, используемого для повышения эффективности абсорбера абсорбционным маслом, обозначен в целом позицией 110. Технологический процесс 110 соответствует во многих отношениях другим вариантам осуществления установки, проиллюстрированным и описанным в настоящем документе с учетом технологического процесса 10. Поэтому для ясности были использованы аналогичные номера элементов в ряду, начинающемся со 100.

В частности, технологический процесс 110 фиг. 2 показывает, что жидкость 111 холодного испарительного барабана направляется ко входу 112А холодной отпарной колонны 112 и водяной пар среднего давления входит в холодную отпарную колонну через вход 112B. Пар головного погона, обогащенный сжиженным нефтяным газом, из выхода 112С холодной отпарной колонны 112 направляется в первый конденсатор 114 и затем в первый барабан 116, который по меньшей мере частично конденсирует поток пара головного погона холодной отпарной колонны. Жидкая часть сконденсировавшегося головного погона холодной отпарной колонны из барабана 116 частично возвращается в холодную отпарную колонну 112 в качестве орошения, и результирующая жидкость направляется ко входу колонны 136 деэтанизации по линии 117. Пар головного погона холодной отпарной колонны из барабана 116 направляется непосредственно к первому входу 134А аминового скруббера 134 по линии 120 результирующего пара головного погона холодной отпарной колонны.

Аналогичным образом, жидкость 121 горячего испарительного барабана направляется ко входу 122А горячей отпарной колонны 122, и водяной пар среднего давления поступает в горячую отпарную колонну через вход 122B. Пар головного погона, обогащенный водородом, из выхода 122С горячей отпарной колонны 122, направляется во второй конденсатор 124 и затем во второй барабан 126 для охлаждения и по меньшей мере частичной конденсации пара головного погона горячей отпарной колонны. Жидкую часть сконденсировавшегося головного погона горячей отпарной колонны из барабана 126 рециркулируют путем направления результирующей жидкости головного погона горячей отпарной колонны по рециркуляционной линии 128 для смешивания с жидкостью 111 холодного испарительного барабана и подачи в качестве сырья в холодную отпарную колонну 112. Результирующий пар головного погона горячей отпарной колонны отдельно направляется непосредственно ко второму входу 134B абсорбера 134 абсорбционным маслом по линии 132 результирующего пара головного погона горячей отпарной колонны.

Первый вход 134А абсорбера 134 абсорбционным маслом предусмотрен рядом с низом абсорбера 34, тогда как второй вход 134B предусмотрен вблизи центра абсорбера, выше на абсорбере абсорбционным маслом, чем первый вход 134А. В качестве неограничивающего примера абсорбер, имеющий десять тарелок, может иметь первый вход у десятой (т.е. самой нижней) тарелки, и второй вход у пятой тарелки. Абсорбер 134 абсорбционным маслом принимает результирующий пар головного погона холодной отпарной колонны через первый вход 134А и результирующий пар головного погона горячей отпарной колонны через второй вход 134B, выше на абсорбере абсорбционным маслом. Обедненное абсорбционное масло подается в абсорбер 134 абсорбционным маслом по линии обедненного абсорбционного масла. В абсорбере 134 абсорбционным маслом обедненное абсорбционное масло и результирующие пары головных погонов горячей и холодной отпарной колонны контактируют в режиме противоточной экстракции. Абсорбционное масло абсорбирует, экстрагирует и выделяет значительное количество метана и этана, и большую часть C3, С4, С5 и C6+ легких углеводородов (пропана, бутана, пентана, гексана и т.д.) из потоков результирующего пара головных погонов горячей и холодной отпарной колонны. Абсорбер 134 абсорбционным маслом может работать при температуре 34-60°C. Выходящие потоки газов (включая водород, метан, этан и сероводород) отводятся из абсорбера 134 абсорбционным маслом в виде отходящего газа через выход 134С и подаются в аминовый скруббер 150. Поток, обогащенный СНГ, извлекается из низа абсорбера 134 через выход 134D.

В аминовом скруббере 150 отходящий газ входит в скруббер через вход 150А возле низа и поступает вверх, тогда как обедненный амин входит в скруббер через вход 150B возле верха и поступает вниз. Предпочтительные амины включают в себя алканоламины диэтаноламин (DEA), моноэтаноламин (МЕА) и метилдиэтаноламин (MDEA). Однако специалистам в данной области будет понятно, что другие амины могут быть использованы вместо или в дополнение к предпочтительным аминам без отклонения от объема изобретения. Обедненный амин контактирует с отходящим газом, удаляя загрязнители, такие как сероводород и диоксид углерода. Образующийся в результате отходящий газ отбирается из выхода 150С на верху скруббера 150 через линию 135 отходящего газа, а обогащенный амин отбирается из низа скруббера через выход 150D. Обогащенный амин может подвергаться регенерации для удаления, например, сероводорода для переработки с образованием элементарной серы.

Обогащенное СНГ абсорбционное масло из низа абсорбера 134 абсорбционным маслом затем направляется в деэтанизатор 136 и соответствующее оборудование (включающее ребойлер и конденсатор), как известно в области техники. Поток результирующего пара головного погона деэтанизатора объединяется с результирующим паром головного погона горячей отпарной колонны или результирующим паром головного погона холодной отпарной колонны перед тем, как поток результирующего пара головного погона подается в абсорбер 134 абсорбционным маслом. Поток результирующего пара головного погона рециркулируют в абсорбер абсорбционным маслом для извлечения СНГ, присутствующего в головном погоне. Например, как показано на фиг. 2, поток пара головного погона деэтанизатора объединяется с потоком результирующего пара головного погона холодной отпарной колонны из линии 120 и вводится в абсорбер 134 абсорбционным маслом через первый вход 134А.

Дебутанизатор 138 (и сопутствующее оборудование, такое как ребойлер и конденсатор) принимает подаваемое сырье из низа деэтанизатора 136 и выделяет поток 140 СНГ в виде результирующего головного продукта и поток 142 легкой нафты в виде кубового продукта, как известно в области техники. Поток 142 легкой нафты из низа дебутанизатора 138 по меньшей мере частично рециркулируют в абсорбер 134 абсорбционным маслом в качестве абсорбционного масла и частично отводят в качестве результирующего кубового продукта из дебутанизатора 138. Кроме того, СНГ из головного погона дебутанизатора 138 может быть дополнительно обработан в процессе 144 щелочной обработки. Из-за указанного выше уменьшения циркуляции необходимого абсорбционного масла имеется заметное уменьшение нагрузки ребойлера и конденсатора как деэтанизатора 136, так и дебутанизатора 138. В частности, требования к нагрузке ребойлера и конденсатора для деэтанизатора 136 и дебутанизатора 138 и связанного с ними оборудования уменьшаются примерно на 20-30% по сравнению с требованиями к нагрузке, когда горячие и холодные результирующие пары головных погонов объединяются перед введением в абсорбер 134.

Обратимся теперь к фиг. 3, на которой другой вариант осуществления технологического процесса, используемого для повышения эффективности абсорбера абсорбционным маслом обозначен в целом позицией 210. Технологический процесс 210 соответствует во многих отношениях другим вариантам осуществления установки, проиллюстрированным и описанным в настоящем документе с учетом технологических процессов 10 и 110. Поэтому для ясности были использованы аналогичные номера элементов в ряду, начинающемся с 200.

Технологический процесс 210 фиг. 3 показывает, что жидкость 211 холодного испарительного барабана направляется ко входу 212А холодной отпарной колонны 212 и водяной пар среднего давления входит в холодную отпарную колонну через вход 212 В. Пар головного погона, обогащенный сжиженным нефтяным газом, из выхода 212С холодной отпарной колонны 212 направляется в первый конденсатор 214 и затем в первый барабан 216, который по меньшей мере частично конденсирует поток пара головного погона холодной отпарной колонны. Жидкая часть сконденсировавшегося головного погона холодной отпарной колонны рециркулирует в холодную отпарную колонну 212 в качестве орошения, и результирующая жидкость направляется ко входу колонны 236 деэтанизации по линии 217. Результирующий пар головного погона холодной отпарной колонны из барабана 216 направляется в первый аминовый скруббер 218 по линии 220 результирующего пара головного погона холодной отпарной колонны.

Жидкость 221 горячего испарительного барабана направляется ко входу 222А горячей отпарной колонны 222, и водяной пар среднего давления поступает в горячую колонну через вход 222В. Пар головного погона, обогащенный водородом, выходит из выхода 222С горячей отпарной колонны 222 и направляется во второй конденсатор 224 и затем во второй барабан 226 для охлаждения и по меньшей мере частичной конденсации пара головного погона горячей отпарной колонны. Жидкую часть сконденсировавшегося головного погона горячей отпарной колонны из барабана 226 рециркулируют путем направления результирующей жидкости головного погона горячей отпарной колонны по рециркуляционной линии 228 для смешивания с жидкостью 211 холодного испарительного барабана и подачи в качестве сырья в холодную отпарную колонну 212. Результирующий пар головного погона горячей отпарной колонны отдельно направляют во второй аминовый скруббер 230 по линии 232 пара головного погона горячей отпарной колонны.

В первом аминовом скруббере 218 результирующий пар головного погона холодной отпарной колонны входит в скруббер через вход 218А возле низа и поступает вверх, тогда как обедненный амин входит в скруббер через вход 218B возле верха и поступает вниз. Предпочтительные обедненные амины включают в себя алканоламины диэтаноламин (DEA), моноэтаноламин (МЕА) и метилдиэтаноламин (MDEA), но специалистам в данной области будет понятно, что другие амины могут быть использованы вместо или в дополнение к предпочтительным аминам без отклонения от объема изобретения. Обедненный амин контактирует с результирующим паром головного погона холодной отпарной колонны, удаляя загрязнители, такие как сероводород и диоксид углерода. Образующийся в результате «очищенный» результирующий пар головного погона холодной отпарной колонны отбирается из верха первого скруббера 218 через выход 218С, а обогащенный амин отбирается из низа первого скруббера через выход 218D. Обогащенный амин может подвергаться регенерации для удаления сероводорода для переработки с образованием элементарной серы.

Во втором аминовом скруббере 230 результирующий пар головного погона горячей отпарной колонны входит в скруббер через вход 230A возле низа и поступает вверх, тогда как обедненный амин входит в скруббер через вход 230B возле верха и поступает вниз. Амин, подаваемый во второй аминовый скруббер, является предпочтительно таким же, как и амин, подаваемый в первый аминовый скруббер, но специалистам будет понятно, что могут использоваться разные амины в зависимости от требований второго аминового скруббера. Как и в первом скруббере 218, обедненный амин, входящий во второй аминовый скруббер 230, контактирует с результирующим паром головного погона горячей отпарной колонны, удаляя загрязнители, такие как сероводород и диоксид углерода. Образующийся в результате «очищенный» результирующий пар головного погона горячей отпарной колонны отбирается из верха второго скруббера 230 через выход 230С, а обогащенный амин отбирается из низа второго скруббера через выход 230D. Обогащенный амин может подвергаться регенерации для удаления сероводорода для переработки с образованием элементарной серы.

Мультитарельчатый абсорбер 260 абсорбционным маслом включает в себя вход 260А воле низа абсорбера для приема очищенного результирующего пара головного погона холодной отпарной колонны. Обедненное абсорбционное масло подается в абсорбер 260 абсорбционным маслом по линии обедненного абсорбционного масла. В абсорбере 260 абсорбционным маслом обедненное абсорбционное масло и очищенный результирующий пар головного погона холодной отпарной колонны контактируют в режиме противоточной экстракции. Абсорбционное масло абсорбирует, экстрагирует и выделяет значительное количество метана и этана, и большую часть C3, C4, С5 и C6+ легких углеводородов (пропана, бутана, пентана, гексана и т.д.) из потоков пара головных погонов горячей и холодной отпарной колонны. Абсорбер 260 абсорбционным маслом может работать при температуре 34-60°C. Выходящие потоки газов отводятся из абсорбера абсорбционным маслом в виде отходящего газа через выход 260С и направляются по линии 235 отходящего газа, и очищенный результирующий пар головного погона горячей отпарной колонны, отводимый из второго аминового скруббера 230, объединяется с указанным отходящим газом. Поток, обогащенный СНГ, извлекается из низа абсорбера 260 через выход 260D.

Обогащенное СНГ абсорбционное масло из низа абсорбера 260 абсорбционным маслом затем направляется в колонну 236 деэтанизации и соответствующее оборудование (такое как ребойлер и конденсатор), как известно в области техники. Поток результирующего пара головного погона деэтанизатора объединяется с результирующим паром головного погона горячей отпарной колонны или результирующим паром головного погона холодной отпарной колонны перед тем, как поток результирующего пара головного погона подается в абсорбер 260 абсорбционным маслом. Поток результирующего пара головного погона рециркулируют в абсорбер 260 абсорбционным маслом для извлечения СНГ, присутствующего в головном погоне. Например, как показано на фиг. 3, поток результирующего пара головного погона деэтанизатора объединяется с потоком результирующего пара головного погона холодной отпарной колонны из линии 220 и вводится в первый аминовый скруббер 218.

Дебутанизатор 238 (и сопутствующее оборудование, включающее ребойлер и конденсатор) принимает сырье из низа деэтанизатора 236 и разделяет полученное сырье на поток 240 СНГ в виде результирующего головного продукта и поток 242 легкой нафты в виде кубового продукта, как известно в области техники. Поток 242 легкой нафты из низа дебутанизатора 238 по меньшей мере частично рециркулируют в абсорбер 260 абсорбционным маслом в качестве абсорбционного масла и частично отводят в качестве результирующего кубового продукта из дебутанизатора 238. Кроме того, поток 240 СНГ из головного погона дебутанизатора 238 может быть дополнительно обработан в процессе 244 щелочной обработки. Из-за указанного выше уменьшения циркуляции необходимого абсорбционного масла имеется заметное уменьшение нагрузки ребойлера и конденсатора как деэтанизатора 236, так и дебутанизатора 238. В частности, требования к нагрузке для деэтанизатора 236 и дебутанизатора 238 и их сопутствующего оборудования уменьшаются примерно на 30-40% по сравнению с требованиями к нагрузке, когда горячий и холодный потоки результирующего пара головных погонов объединяются перед введением в абсорбер 260.

Этот вариант осуществления технологического процесса приводит к немного менее эффективному извлечению СНГ, поскольку некоторое количество СНГ теряется с результирующим паром головного погона горячей отпарной колонны. Однако, как отмечалось выше, большая часть СНГ входит в состав результирующего пара головного погона холодной отпарной колонны. Кроме того, направление результирующего пара головного погона горячей отпарной колонны в отходящий газ создает возможность даже еще более низкого содержания водорода в абсорбере абсорбционным маслом. Соответственно, эффективность абсорбции абсорбционным маслом дополнительно повышается.

Конкретные варианты осуществления

Хотя ниже следует описание в связи с конкретными вариантами осуществления, следует понимать, что данное описание предназначено для иллюстрации, а не ограничения объема предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления изобретения является способом повышения эффективности абсорбции абсорбционным маслом, включающим в себя подачу жидкости холодного испарительного барабана ко входу холодной отпарной колонны для получения потока результирующего пара головного погона холодной отпарной колонны, обогащенного сжиженным нефтяным газом; отдельную подачу жидкости горячего испарительного барабана ко входу горячей отпарной колонны для получения потока результирующего пара головного погона горячей отпарной колонны, обогащенного водородом; направление потока результирующего пара головного погона холодной отпарной колонны и потока результирующего пара головного погона горячей отпарной колонны в абсорбер абсорбционным маслом для извлечения выходящего потока сжиженного нефтяного газа при использовании абсорбционного масла, при этом поток результирующего пара головного погона холодной отпарной колонны и поток результирующего пара головного погона горячей отпарной колонны по отдельности направляются в абсорбер абсорбционным маслом в разные местоположения тарелок. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, в котором направление дополнительно включает в себя направление результирующего пара головного погона горячей отпарной колонны в конденсатор для охлаждения и по меньшей мере частичной конденсации результирующего пара головного погона горячей отпарной колонны, чтобы отделить результирующую жидкость головного погона горячей отпарной колонны от результирующего пара головного погона горячей отпарной колонны; и рециркуляцию результирующей жидкости головного погона горячей отпарной колонны с помощью смешивания результирующей жидкости головного погона горячей отпарной колонны с жидкостью холодного испарительного барабана и подачи смеси ко входу холодной отпарной колонны. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, в котором направление дополнительно включает в себя направление результирующего пара головного погона холодной отпарной колонны к первому входу абсорбера абсорбционным маслом; и направление результирующего пара головного погона горячей отпарной колонны ко второму входу абсорбера абсорбционным маслом, при этом второй вход расположен над первым входом на абсорбере абсорбционным маслом. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, дополнительно включающий в себя удаление одной или более примесей из потока отходящего газа абсорбера абсорбционным маслом с помощью контактирования потока отходящего газа с аминовым раствором в аминовом скруббере. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, дополнительно включающий в себя удаление одной или более примесей из результирующего пара головного погона холодной отпарной колонны с помощью контактирования пара головного погона холодной отпарной колонны с аминовым раствором в аминовом скруббере. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, дополнительно включающий в себя удаление одной или более примесей из результирующего пара головного погона горячей отпарной колонны с помощью контактирования пара головного погона горячей отпарной колонны с аминовым раствором в аминовом скруббере. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, в котором направление дополнительно включает в себя направление результирующего пара головного погона холодной отпарной колонны из аминового скруббера ко входу абсорбера абсорбционным маслом; и направление результирующего пара головного погона горячей отпарной колонны из аминового скруббера для объединения с потоком отходящего газа, выходящим из абсорбера абсорбционным маслом. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, в котором 70-90% общего количества сжиженного нефтяного газа, входящего в состав жидкости горячего испарительного барабана и жидкости холодного испарительного барабана, содержится в жидкости холодного испарительного барабана. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, в котором 60-85% общего количества водорода, входящего в состав жидкости горячего испарительного барабана и жидкости холодного испарительного барабана, содержится в жидкости горячего испарительного барабана. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому вариан