Компактный термоэлектрогенератор

Иллюстрации

Показать всеИспользование: для трансформации тепловой энергии в электрическую при отсутствии источников электроснабжения. Сущность изобретения заключается в том, что компактный термоэлектрогенератор содержит отбортованный сверху корпус, закрытый съемной прижимной крышкой, выполненные из материала–диэлектрика с высокой теплопроводностью, в отверстиях крышки и резьбовых отверстиях корпуса расположены прижимные болты, съемная прижимная крышка снабжена на противоположных концах полюсными коллекторами, внутри корпуса параллельно его торцам вертикально установлены пластины, выполненные из диэлектрического материала с низкой теплопроводностью, противоположные поверхности каждой из которых поочередно покрыты Z–образными полосами фольги разных металлов М1 и М2 соответственно таким образом, чтобы верхние горизонтальные торцы полос металлов М1 и М2 одной пластины были прижаты к верхнему торцу этой пластины, образуя отдельный термоэмиссионный преобразователь, а нижние горизонтальные торцы этих же полос были прижаты совместно с горизонтальными торцами предыдущих и последующих полос фольги металлов М1 и М2 к нижним торцам предыдущих и последующих пластин, образуя предыдущие и последующие термоэмиссионные преобразователи и термоэлектрическую секцию, причем плотный контакт нижних концов полюсных коллекторов с торцами Z–образных полос верхних и нижних торцов полос фольги металлов М1 и М2 всех термоэмиссионных преобразователей осуществляется прижатием крышки к корпусу путем ее вертикального перемещения при вращении прижимных болтов. Технический результат - обеспечение возможности повышения эффективности компактного термоэлектрогенератора.7 ил.

Реферат

Предлагаемое изобретение относится к теплоэнергетике и может быть использовано для трансформации тепловой энергии в электрическую при отсутствии источников электроснабжения.

Известен термоэлектрический преобразователь термоэмиссионной системы электроснабжения здания, состоящий из прямоугольного полого корпуса, выполненного из материала–диэлектрика с высокой теплопроводностью, армированного контурной арматурой, между крышкой и днищем которого имеется замкнутая воздушная полость, контурная арматура состоит из элементов, представляющих собой парные проволочные отрезки, выполненные из разных металлов М1 и М2 и спаянные на концах между собой, образующие зигзагообразные ряды, устроенные таким образом, что левые и правые части проволочных отрезков со спаянными концами согнуты под углом 90° и располагаются в слоях материала–диэлектрика крышки и днища, параллельно их поверхности, не касаясь ее, а средние части парных проволочных отрезков расположены в воздушной полости, крайние проволочные отрезки крайних зигзагообразных рядов соединены с однополюсными коллекторами электрических зарядов, которые, в свою очередь, соединены с электрическим аккумулятором [Патент РФ №2499107, МКП E04 C2/26, 2013].

Основным недостатком известного термоэлектрического преобразователя термоэмиссионной системы электроснабжения здания является зигзагообразная компоновка термоэмиссионных элементов с изгибом их спаев под углом 90°, обусловленное этим малое количество термоэмиссионных элементов на единице его площади и низкая удельная производительность по выработке термоэлектричества, что снижает его эффективность.

Более близким по технической сущности к предлагаемому изобретению является универсальный термоэлектрический преобразователь, содержащий корпус, выполненный из материала–диэлектрика с высокой теплопроводностью, оребренный с противоположных сторон параллельными ребрами, образующими между собой пазы, изнутри армированный контурной арматурой, которая состоит из термоэмиссионных элементов, представляющих собой парные параллельные проволочные отрезки, выполненные из разных металлов М1 и М2, изолированные друг от друга по длине тонким слоем материала–диэлектрика, спаянные на концах между собой, образующие ряды, устроенные таким образом, что левые и правые части спаянных концов проволочных отрезков со спаянными концами располагаются в слоях материала– диэлектрика параллельных ребер, параллельно их боковой поверхности, не касаясь ее, а средние части проволочных отрезков расположены в массиве материала–диэлектрика корпуса, ряды соединены между собой перемычками, крайние проволочные отрезки крайних рядов соединены с однополюсными коллекторами электрических зарядов, которые, в свою очередь, соединены с электрическим аккумулятором, причем в пазах между ребрами размещена решетка, состоящая из рамки с продольными полосами, зеркально отражающая пазы корпуса, выполненная из материала с высокой теплопроводностью [Патент РФ №2575769, МКП Н01 L35/02, 2016].

Основными недостатками известного универсального термоэлектрического преобразователя являются высокий расход металлов М1 и М2 для изготовления термоэмиссионных элементов, определяющий значительный вес устройства, сложность их изготовления, обусловленная необходимостью заготовкой проволочных отрезков, сплющиванием и спайкой их концов, что повышает стоимость и, таким образом, снижает его эффективность.

Техническим результатом предлагаемого изобретения является повышение эффективности компактного термоэлектрогенератора.

Технический результат достигается компактным термоэлектрогенератором, содержащим отбортованный сверху корпус, торцевые борта которого выполнены с резьбовыми отверстиями, закрытый съемной прижимной крышкой, снабженной с торцов отверстиями, коаксиальными резьбовым отверстиям, корпус и крышка выполнены из материала–диэлектрика с высокой теплопроводностью, в отверстиях крышки и резьбовых отверстиях корпуса расположены прижимные болты, съемная прижимная крышка снабжена на противоположных концах полюсными коллекторами, внутри корпуса параллельно его торцам вертикально установлены пластины, выполненные из диэлектрического материала с низкой теплопроводностью, противоположные поверхности каждой из которых (за исключением первой и последней пластин) поочередно покрыты Z–образными полосами фольги разных металлов М1 и М2 соответственно таким образом, чтобы верхние горизонтальные торцы полос металлов М1 и М2 одной пластины были прижаты к верхнему торцу этой пластины, образуя отдельный термоэмиссионный преобразователь, а нижние горизонтальные торцы этих же полос были прижаты совместно с горизонтальными торцами предыдущих и последующих полос фольги металлов М1 и М2 к нижним торцам предыдущих и последующих пластин, образуя предыдущие и последующие термоэмиссионные преобразователи и термоэлектрическую секцию, крайние пластины термоэлектрической секции покрыты Z–образными полосами фольги металлов М1 и М2 только с внутренней стороны, соответственно их верхние торцы соединены с полюсными коллекторами, причем плотный контакт нижних концов полюсных коллекторов с верхними торцами Z–образных полос фольги первой и последней пластин термоэлектрической секции, а также верхних и нижних торцов полос фольги металлов М1 и М2 всех термоэмиссионных преобразователей остальных пластин осуществляется прижатием крышки к корпусу путем ее вертикального перемещения при вращении прижимных болтов.

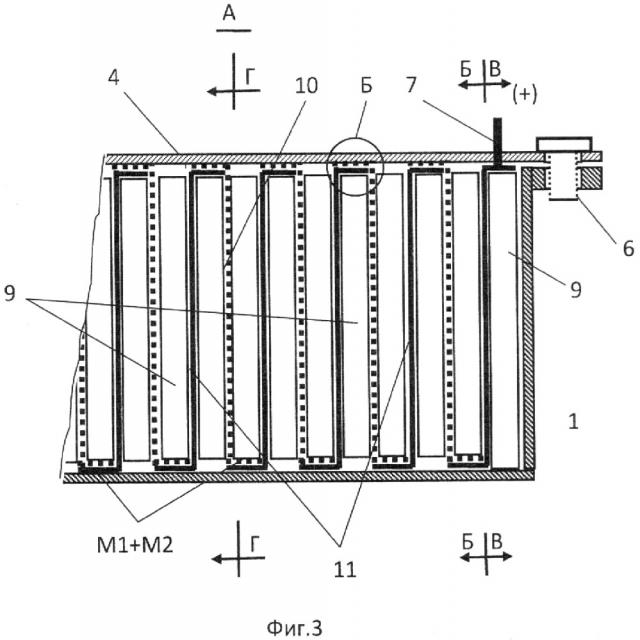

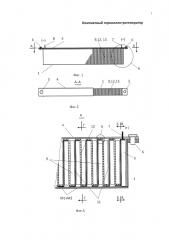

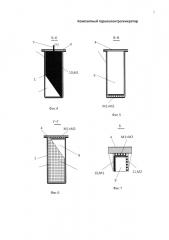

На фиг. 1–7 представлен предлагаемый компактный термоэлектрогенератор (КТЭГ): на фиг. 1, 2 – общий вид и разрез КТЭГ, на фиг. 3 – узел стыковки термоэмиссионных преобразователей (ТЭП), на фиг.4–7 – устройство термоэмиссионного преобразователя.

Предлагаемый компактный термоэлектрогенератор (КТЭГ) содержит отбортованный сверху корпус 1, торцевые борта которого выполнены с резьбовыми отверстиями 3, закрытый съемной прижимной крышкой 4, снабженной с торцов отверстиями 5, коаксиальными резьбовым отверстиям 3, корпус 1 и крышка 4 выполнены из материала–диэлектрика с высокой теплопроводностью, в отверстиях 5 крышки 4 и резьбовых отверстиях 3 корпуса 1 расположены прижимные болты 6, съемная прижимная крышка 4 снабжена на противоположных концах полюсными коллекторами 7, 8 внутри корпуса 1 параллельно его торцам вертикально установлены пластины 9, выполненные из диэлектрического материала с низкой теплопроводностью, противоположные поверхности каждой из которых (за исключением первой и последней пластин 9) поочередно покрыты Z–образными полосами фольги 10, 11 разных металлов М1 и М2 соответственно таким образом, чтобы верхние горизонтальные торцы полос 10 и 11 одной пластины 9 были прижаты к верхнему торцу этой пластины 9, образуя отдельный термоэмиссионный преобразователь (ТЭП) 12, а нижние горизонтальные торцы этих же полос 10, 11 были прижаты совместно с горизонтальными торцами предыдущих и последующих полос 10, 11 к нижним торцам предыдущих и последующих пластин 9, образуя предыдущие и последующие ТЭП 12 и термоэлектрическую секцию (ТЭС)13, крайние пластины 9 ТЭС 13 покрыты Z–образными полосами фольги 10, 11 разных металлов М1 и М2 только с внутренней стороны, их верхние торцы соединены с полюсными коллекторами 7, 8, причем плотный контакт нижних концов полюсных коллекторов 7, 8 с верхними торцами Z–образных полос фольги 10, 11 первой и последней пластин 9 ТЭС, а также верхних и нижних торцов полос фольги 10 и 11 металлов М1 и М2 всех ТЭП 12 остальных пластин 9 осуществляется прижатием крышки 4 к корпусу 1 путем ее вертикального перемещения при вращении прижимных болтов 6.

В основу работы предлагаемого КТЭГ положено следующее. Так как ТЭС 13 состоят из отдельных термоэмиссионных преобразователей (ТЭП) 12, выполненных из пластин 9, поочередно покрытых Z–образными полосами фольги 10, 11 разных металлов М1 и М2, с торцами, плотно соединенными между собой, то при нагреве (охлаждении) одних торцов пластин 9 ТЭП 12 с одной стороны и охлаждении (нагреве) противоположных им торцов на них устанавливаются разные температуры и в зоне контакта металлов М1 и М2 происходит термическая эмиссия электронов, в результате чего в ТЭП 12 и ТЭС 13 появляется термоэлектричество [С.Г. Калашников. Электричество. – М: «Наука», 1970, с. 502–506].

Перед началом работы КТЭГ корпус 1 закрывают крышкой 4 таким образом, чтобы обеспечить плотный контакт нижних концов полюсных коллекторов 7, 8 с верхними торцами Z–образных полос фольги 10, 11 первой и последней пластин 9 ТЭС, верхних и нижних торцов полос фольги 10 и 11 металлов М1 и М2 всех ТЭП 12 остальных пластин 9, а также герметизацию составных элементов ТЭС 13 от наружной среды, что осуществляется прижатием крышки 4 к корпусу 1 путем ее вертикального перемещения при вращении прижимных болтов 6.

КТЭГ работает следующим образом. При соприкосновении днища корпуса 1 с холодной средой, а крышки 4 противоположной стороны с горячей средой (или наоборот) торцы термоэмиссионных преобразователей 12 с одной стороны охлаждаются, а с противоположной стороны нагреваются, на них устанавливаются разные температуры, происходит процесс передачи тепла от горячей среды к холодной по фольге металлов М1 и М2. Одновременно с процессом теплопередачи в результате разности температур охлажденных и нагретых торцов ТЭС 12 в ряду ТЭС 13 появляется термоэлектричество, которое через однополюсные коллекторы электрических зарядов 7 и 8 поступает в преобразователь и аккумулятор (на фиг. 1–7 не показаны) и откуда подается потребителю.

При этом в связи с низкой теплопроводностью материала пластин 9 большая часть тепла перемещается по фольге металлов М1 и М2, что обеспечивает выработку большего количества термоэлектричества каждым ТЭП 12. Кроме того, вертикальное сжатие торцевых концов полос фольги металлов М1 и М2 обеспечивает более плотный контакт этих полос, что также повышает выработку термоэлектричества каждым ТЭП 12 и, соответственно, всей КТЭГ.

Величина разности электрического потенциала на коллекторах 7 и 8 и сила электрического тока зависят от характеристик пар металлов М1 и М2, из которых изготовлена их фольга, и ее толщины, числа ТЭП 12 в ряду ТЭС 13 и их числа в КТЭГ, разности температур на противоположных концах ТЭП 12. Полученный электрический ток из одиночного КТЭГ можно использовать для подзарядки гаджетов – мобильных телефонов, айфонов, плэйеров и тому подобных устройств - в условиях отсутствия электроснабжения (например, при кипячении воды на костре, поместив его на дно емкости с подогреваемой водой или положив его на освещаемый солнцем участок льда или снега). При компоновке множества КТЭГ полученный электрический ток можно использовать для самых различных целей (освещения зданий, горячего водоснабжения, зарядки автомобильных аккумуляторов, электроснабжения космических и подводных аппаратов и пр.) при условии наличия сред или поверхностей с различными температурами.

Таким образом, предлагаемое изобретение, в результате использования термоэмиссионных преобразователей 12, изготовленных из пластин 9, выполненных из диэлектрического материала с низкой теплопроводностью, поочередно покрытых Z–образными полосами фольги 10 и 11 разных металлов М1 и М2, соединенными между собой вертикальным сжатием их торцов, обеспечивает значительное снижение расхода металлов М1, М2, снижение веса и упрощение конструкции устройства, увеличение выработки термоэлектричества, что увеличивает эффективность компактного термоэлектрогенератора.

Компактный термоэлектрогенератор, содержащий корпус, закрытый съемной крышкой, выполненные из материала–диэлектрика с высокой теплопроводностью, внутри которого помещены ряды соединенных между собой термоэмиссионных преобразователей, крайние из которых соединены с однополюсными коллекторами электрических зарядов, отличающийся тем, что корпус выполнен отбортованным сверху, его торцевые борта выполнены с резьбовыми отверстиями, съемная прижимная крышка снабжена с торцов отверстиями, коаксиальными резьбовым отверстиям, в которых расположены прижимные болты, съемная прижимная крышка снабжена на противоположных концах полюсными коллекторами, внутри корпуса параллельно его торцам вертикально установлены пластины, выполненные из диэлектрического материала с низкой теплопроводностью, противоположные поверхности каждой из которых поочередно покрыты Z–образными полосами фольги разных металлов М1 и М2 соответственно таким образом, чтобы верхние горизонтальные торцы полос металлов М1 и М2 одной пластины были прижаты к верхнему торцу этой пластины, образуя отдельный термоэмиссионный преобразователь, а нижние горизонтальные торцы этих же полос были прижаты совместно с горизонтальными торцами предыдущих и последующих полос фольги металлов М1 и М2 к нижним торцам предыдущих и последующих пластин, образуя предыдущие и последующие термоэмиссионные преобразователи и термоэлектрическую секцию, крайние пластины термоэлектрической секции покрыты Z–образными полосами фольги металлов М1 и М2 только с внутренней стороны, соответственно их верхние торцы соединены с полюсными коллекторами, причем плотный контакт нижних концов полюсных коллекторов с верхними торцами Z–образных полос фольги первой и последней пластин термоэлектрической секции, а также верхних и нижних торцов полос фольги металлов М1 и М2 всех термоэмиссионных преобразователей остальных пластин осуществляется прижатием крышки к корпусу путем ее вертикального перемещения при вращении прижимных болтов.