Способ измерения геометрических параметров электросварных труб различного диаметра и система для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к способу измерения геометрических параметров электросварных труб различного диаметра и системе для измерения геометрических параметров электросварных труб. Способ измерения геометрических параметров электросварных труб различного диаметра и система, реализующая заявленный способ, содержат этапы, предусматривающие возможность как поступательной подачи труб в зону контроля при помощи транспортного рольганга, так и возможность поперечной загрузки труб при помощи перекладчиков/шагающих механизмов, подъем трубы при помощи подъемно-поворотных роликов и поэтапную организацию контроля геометрических параметров электросварных труб при помощи линейных триангуляционных лазерных сканеров на принципе оптической триангуляции, излучение проецируется на трубу, а полученное изображение контура трубы анализируется микропроцессором, который рассчитывает расстояние до трубы для каждой точки проекции лазерного луча в кадре. При этом труба, пересекая сканеры построения «виртуальной оси» трубы, позволяет оценить ее условный диаметр и подготовить задание на «подъем» трубы, как только труба поступает в зону контроля, модули контроля геометрии фаски и толщины стенки трубы заканчивают позиционирование и останавливаются в положении «контроль», подъем трубы для обеспечения «попадания» трубы в рабочую зону сканеров осуществляется на подъемно-поворотных роликах по наклонной траектории с учетом ее диаметра таким образом, чтобы триангуляционные лазерные сканеры системы измерения диаметра, овальности, кривизны и длины трубы оказались в одной плоскости с продольной осью трубы, осуществляется вращение трубы и сканирование в пределах одного оборота, в ходе которого сканерами регистрируются торцы трубы, по окончании вращения труба опускается на рольганг, модули контроля геометрии фаски возвращаются в исходное положение, труба «передается» на следующий технологический этап, причем трубе присваивается метка о прохождении измерений и метка статуса «годности», которые наносятся автоматическим краскоотметчиком. Технический результат – повышение точности при определении геометрических параметров электросварных труб. 2 н.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к области неразрушающего контроля, а именно к измерению геометрических параметров труб с помощью оптических триангуляционных датчиков.

Известно изобретение, которое содержит лазер и камеру, располагающиеся на определенном расстоянии относительно друг друга. Оптическая ось лазера и оптическая ось камеры противолежат под определенным углом. Блок камера - лазер предназначен для определения, в частности, геометрических размеров объекта измерения [1].

Недостатком такого решения является низкая помехозащищенность измерительной системы (вследствие вибраций трубы и конструкций, неизбежно возникающих при ее транспортировке) и ограниченная невозможность «заглянуть» внутрь трубы.

Известно устройство для измерения геометрических параметров концов труб, включающий измерительный модуль, основанный на триангуляционных датчиках, содержащий узел вращения триангуляционных датчиков внутри трубы, закрепленный на манипуляторе, и блок, обеспечивающий регулировку датчиков, а также контроллер программируемого промышленного робота [2].

К недостатку известного устройства относится невозможность быстрой настройки триангуляционных датчиков.

Известно устройство для измерения геометрических параметров концов труб, принятое за прототип, содержащее промышленный робот, включающий программируемый контроллер, блок обработки данных, измерительный модуль, содержащий триангуляционные датчики и устройство их вращения, размещенное на промышленном роботе, и связанный с блоком обработки данных, принятое за прототип, в котором промышленный робот дополнительно включает в себя блок регулировки положения датчиков, связанный с измерительным модулем, измерительный модуль располагается на удалении К от конца трубы, а триангуляционные датчики закреплены на измерительном модуле неподвижно относительно друг друга с возможностью независимой регулировки, причем угол α оси триангуляционных датчиков выбирается из условия -65°≤α≤65°, при этом расстояние M между осью вращения триангуляционных датчиков и виртуальной осью трубы остается постоянным К недостатку известного устройства относится сложность эксплуатации и недостаточная производительность при ультразвуковом контроле труб.

Целью предлагаемого изобретения является совершенствование технологии контроля геометрических параметров электросварных труб, применение триангуляционных 2D сканеров (далее сканеров) и повышение производительности оборудования при ультразвуковом контроле труб.

Поставленная цель достигается тем, что в предлагаемом способе измерения геометрических параметров электросварных труб различного диаметра, предусматривающем возможность как поступательной подачи труб в зону контроля при помощи транспортного рольганга, так и возможность поперечной загрузки труб при помощи перекладчиков/шагающих механизмов, подъем трубы при помощи подъемно-поворотных роликов и поэтапную организацию контроля геометрических параметров электросварных труб при помощи линейных триангуляционных лазерных сканеров на принципе оптической триангуляции, излучение проецируется на трубу, а полученное изображение контура трубы анализируется микропроцессором, который рассчитывает расстояние до трубы для каждой точки проекции лазерного луча в кадре, труба, пересекая сканеры построения «виртуальной оси» трубы, позволяет оценить ее условный диаметр и подготовить задание на «подъем» трубы, как только труба поступает в зону контроля, модули контроля геометрии фаски и толщины стенки трубы заканчивают позиционирование и останавливаются в положении «контроль», подъем трубы для обеспечения «попадания» трубы в рабочую зону сканеров осуществляется на подъемно-поворотных роликах по наклонной траектории с учетом ее диаметра таким образом, чтобы триангуляционные лазерные сканеры системы измерения диаметра, овальности, кривизны и длины трубы оказались в одной плоскости с продольной осью трубы, осуществляется вращение трубы и сканирование в пределах одного оборота, в ходе которого сканерами регистрируются торцы трубы, по окончании вращения труба опускается на рольганг, модули контроля геометрии фаски возвращаются в исходное положение, труба «передается» на следующий технологический этап, причем трубе присваивается метка о прохождении измерений и метка статуса «годности», которые наносятся автоматическим краскоотметчиком.

Система для измерения геометрических параметров электросварных труб, содержащая поточную линию транспортного рольганга, подъемно-поворотные ролики, микропроцессорный блок и триангуляционные лазерные датчики, имеет в своем составе первую группу триангуляционных лазерных сканеров для измерения диаметра, овальности, длины и кривизны трубы и вторую группу триангуляционных лазерных сканеров для измерения геометрических параметров фаски и толщины стенки трубы, первая группа сканеров стационарно расположена вдоль направления движения трубы и при поступлении трубы в зону очистки полностью перекрывает весь возможный диапазон длин труб, эта группа сканеров разделена условно на две парные подгруппы, первая подгруппа сканеров предназначенная для измерения диаметра и овальности трубы в двух точках, расположена друг напротив друга в двух точках зоны контроля, вторая подгруппа стационарных сканеров, предназначена для измерения диаметра и овальности концов и тела трубы и осуществления сбора данных об особенностях профиля трубы с высокой избыточностью в течение одного оборота, программное обеспечение системы включает анализ данных от сканеров первой группы в ходе вращения трубы на подъемно-поворотных роликах при измерении кривизны и длины трубы, вторая группа триангуляционных лазерных сканеров для измерения геометрических параметров фаски и толщины стенки трубы состоит из двух подвижных модулей, на каждом из которых размещены два триангуляционных сканера, модули расположены в зоне нахождения торцов трубы и позиционируются в зону измерения по мере поступления трубы на участок контроля, что позволяет за один оборот трубы сформировать данные для расчета угла скоса фаски, величины притупления и толщины стенки трубы по всему ее профилю, программное обеспечение системы включает в себя также математический аппарат для обеспечения точности измерений, подсистему управления работой механизмов перемещения и вращения трубы и обеспечивает автоматический и ручной режимы работы системы, а также модуль аналитики и подсистему калибровки сканеров.

Рисунки:

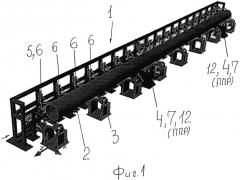

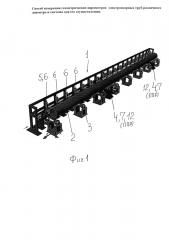

фиг. 1 - общий вид системы, аксонометрия;

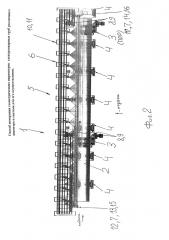

фиг. 2 - размещение оборудования системы, план;

фиг. 3 - принцип оценки взаимного расположения единичных профилей трубы;:

фиг. 4 - принцип измерения длины трубы;

фиг. 5 - подвижный модули контроля фаски и толщины стенки трубы;

фиг. 6 - труба в зоне контроля, вид спереди.

Описание системы, фиг. 1 - 6

Система 1 для измерения геометрических параметров электросварных труб 2, содержащая поточную линию транспортного рольганга 3, подъемно-поворотные ролики 4 (ППР), микропроцессорный блок (условно не показан) и триангуляционные лазерные сканеры, имеет в своем составе первую группу 5 триангуляционных лазерных сканеров 6 для измерения диаметра, овальности, длины и кривизны трубы 2 и вторую группу триангуляционных лазерных сканеров 7 для измерения геометрических параметров фаски и толщины стенки трубы 2.

Первая группа 5 сканеров 6 стационарно расположена вдоль направления движения трубы 2 и при поступлении трубы 2 в зону контроля полностью перекрывает весь возможный диапазон длин труб 2, эта первая группа 5 сканеров 6 разделена условно на две парные подгруппы 8, 9 и 10, 11. Первая подгруппа сканеров 8, 9, предназначенная для измерения диаметра и овальности трубы 2 в двух точках, расположена друг напротив друга в двух точках зоны контроля, вторая подгруппа стационарных сканеров 10, 11 предназначена для измерения диаметра и овальности концов и тела трубы 2 и осуществления сбора данных об особенностях профиля трубы 2 с высокой избыточностью в течение одного оборота, программное обеспечение системы 1 (условно не показана) включает анализ данных от сканеров 6 первой группы 5 в ходе вращения трубы 2 на подъемно-поворотных роликах 4 при измерении кривизны и длины трубы 2.

Вторая группа 7 триангуляционных лазерных сканеров 12 для измерения геометрических параметров фаски и толщины стенки трубы 2 состоит из двух подвижных модулей 13 и 14, на каждом из которых размещены два триангуляционных сканера 15 и 16, модули 13 и 14 расположены в зоне нахождения торцов трубы 2 и позиционируются в зону измерения по мере поступления трубы 2 на участок контроля, что позволяет за один оборот трубы 2 сформировать данные для расчета угла скоса фаски, величины притупления и толщины стенки трубы 2 по всему ее профилю, программное обеспечение (условно не показано) системы 1 включает в себя также математический аппарат для обеспечения точности измерений, подсистему управления работой механизмов перемещения и вращения трубы 2 и обеспечивает автоматический и ручной режимы работы системы 1, а также модуль аналитики и подсистему калибровки сканеров.

Описание технологических особенностей и функций системы измерения геометрических параметров электросварных труб различного диаметра (фиг. 1 - 6).

I. Первая группа 5 сканеров 6, фиг. 2

1. Система измерения диаметра, овальности, кривизны и длины трубы.

Система 1 представляет собой комплекс 2D сканеров 6, расположенных вдоль направления движения трубы 2. Сканеры 8, 9, 10, 11 размещены стационарно и при поступлении трубы 2 в зону контроля, полностью перекрывают весь возможный диапазон длин труб 2.

1.1 Измерение диаметра и овальности, фиг. 2

Систему 1 можно условно разделить на две парные подгруппы сканеров 8, 9, и 10, 11, каждая из которых осуществляет свою функцию. Первая подгруппа сканеров 8 и 9 - это сканеры, которые располагаются друг напротив друга в двух точках зоны контроля. С помощью этой подгруппы сканеров 8 и 9 осуществляется измерение диаметра и овальности трубы 2 в двух точках. Результаты измерения данных сканеров 8 и 9 позволяют рассчитать виртуальную продольную ось трубы 2, которая необходима для привязки измерений вдоль тела трубы 2 и позволит компенсировать вибрацию и смещение трубы 2 в процессе вращения. Измерение диаметра и овальности концов и тела трубы 2 осуществляет вторая подгруппа сканеров 10, 11, которая в течение одного оборота трубы 2 осуществляет сбор данных об особенностях профиля трубы 2 с высокой избыточностью.

1.2 Измерение кривизны трубы, фиг. 2, фиг. 3

Измерение кривизны трубы 2 сводится к анализу данных от сканеров 10, 11, которые формируются в ходе вращения трубы 2 на подъемно-поворотных роликах 4. В результате оценки полученных данных, формируется трехмерная модель трубы 2, состоящая из отдельных профилей, например, с дискретностью 1 мм.

Полученная трехмерная модель трубы 2 позволяет сформировать карту значений локальной и общей кривизны трубы 2 путем «наложения» виртуальной идеальной прямой к двум сечениям тела трубы 2, которые являются границами зоны оценки.

1.3 Измерение длины трубы, фиг. 4

Информация о длине трубы 2 формируется путем сложения базовых расстояний между сканерами 6, которые регистрируют проекцию на теле трубы с учетом величины проекций крайних на текущий момент сканеров, регистрирующих торцы трубы 2.

II. Вторая группа сканеров, фиг. 5, фиг. 6

1.4 Система 1 для измерения геометрических параметров фаски и толщины стенки трубы.

Система 1 для измерения геометрических параметров фаски и толщины стенки трубы 2 состоит из двух подвижных модулей 13, 14, на каждом из которых размещены два триангуляционных сканера 15, 16.

Модули 13, 14 расположены в зоне нахождения торцов трубы 2 и позиционируются в зону измерения по мере поступления трубы 2 на участок контроля.

Расположение сканеров 15, 16 каждого из модулей 13, 14 позволяет за один оборот трубы 2 сформировать данные для расчета угла скоса фаски, величины притупления и толщины стенки трубы по всему ее профилю.

1.5 Математический аппарат системы - обеспечение точности измерений

Решающим значением при измерении геометрических параметров трубы с необходимой точностью является математическая обработка полученных от триангуляционных сканеров данных.

Общий принцип построения алгоритмов обработки результатов сканирования основан на избыточности измерительных данных. Это позволяет в расширенном объеме статистики выбирать валидные данные и синтезировать модели высокой точности. Применение статистических методов обработки данных позволяет улучшить точностные показатели полученных результатов сканирования в раз, где n - количество проведенных измерений в единицу времени.

Таким образом, при разрешающей способности сканеров равной, например, 0,01 мм по оси Ζ (фиг. 1), и высокой частоте сканирования (например, до 120 Гц) для восстановления трехмерной модели трубы мы имеем несколько миллионов точек на ее поверхности. В результате применения специализированных статистических алгоритмов обработки данных, результаты измерений достигают необходимой точности.

1.6 Функции подсистемы управления работой механизмов перемещения и вращения трубы, обеспечения автоматического и ручного режимов работы системы

Подсистема управления реализована на базе контроллера ф. Siemens.

Основными функциями подсистемы являются:

- управление процессом подачи трубы в зону контроля;

- позиционирование модулей контроля геометрии фаски и толщины стенки трубы в положение «контроль»;

- управление процессом подъема, опускания и вращения трубы;

- управление работой маркировщика статуса трубы;

- управление процессом «выдачи» трубы из зоны контроля.

Система обеспечивает автоматический и ручной режимы работы. Ручной режим работы осуществляется с помощью пульта управления, который может быть установлен в непосредственной близости от Установки. На пульте управления предусмотрен терминал оператора с сенсорным управлением, визуализация мнемосхемы управления разработана на базе WinCC.

1.7 Программное обеспечение системы (условно не показано)

Программное обеспечение системы работает под управлением ОС семейства Windows. Программное обеспечение устанавливается на сервере инспекции, который размещен в шкафу терминала управления. Программное обеспечение системы позволяет оператору наблюдать процесс контроля геометрических параметров каждой трубы в режиме «on line». Сервер инспекции является компьютером промышленного исполнения и ориентирован для эксплуатации в условиях цеха.

Сервер инспекции осуществляет прием данных с триангуляционных сканеров и производит окончательный расчет геометрических параметров трубы. На сервере инспекции установлено программное обеспечение визуализации процесса измерений и управления работой компонентами системы.

Функции программного комплекса:

- распознавание наличия объекта в зоне контроля;

- расчет геометрических параметров трубы;

- вывод на экран монитора текущих значений;

- звуковая сигнализация превышения допустимых значений;

- контроль значений предельных допусков;

- ручной ввод параметров контроля;

- прием технологических параметров из внешних локальных сетей;

- архивирование (ведение базы данных) проведенных измерений;

- возможность получения твердой копии текущих и архивных результатов замеров;

- режимы настройки и калибровки системы;

- аналитика результатов контроля.

1.8 Аналитика результатов контроля

Программное обеспечение системы оснащено программным модулем аналитики. Данный модуль позволяет осуществить анализ конкретного множества результатов контроля для формирования статистического «ожидания» геометрических параметров трубы.

Модуль аналитики реализует следующие задачи:

- построение трендов по каждому измеряемому параметру;

- выбор периода аналитики;

- ввод коэффициентов «ожидания» для оценки динамики результатов;

- сигнализация «отрицательной» динамики результатов;

- формирование отчета за период.

Использование данного функционала позволит предупреждать нарушения технологии, которые приводят к ухудшению качественных показателей геометрии трубы в процессе производства.

Описание процесса измерения

В момент поступления трубы в зону контроля сканеры системы начинают «отслеживать» ее положение. Данное «слежение» позволяет до момента остановки трубы начать позиционирование модулей контроля геометрии фаски и толщины стенки трубы. Одновременно труба, пересекая сканеры построения «виртуальной оси» трубы, позволяет оценить ее условный диаметр и подготовить задание на «подъем» трубы.

Как только труба остановилась в зоне контроля, модули контроля геометрии фаски и толщины стенки трубы заканчивают позиционирование и останавливаются в положении «контроль».

Следующим шагом осуществляется подъем трубы на ППР. Подъем трубы осуществляется с учетом ее диаметра таким образом, чтобы сканеры системы измерения диаметра, овальности, кривизны и длины трубы оказались в одной плоскости с продольной осью трубы.

Подъем труб ППР осуществляется по наклонной траектории, что обеспечивает «попадание» труб в рабочую зону сканеров. По окончании подъема ППР начинают вращение трубы. Для сбора необходимого количества данных достаточно одного оборота, в ходе которого труба будет полностью просканирована. Также в ходе вращения сканерами, регистрирующими торцы труб, производится обнаружение «пилотной линии» (при наличии). Координата «пилотной линии» передается на сервер инспекции, где осуществляется привязка результатов сканирования к координате «пилотной линии». Также для привязки результатов сканирования используются данные энкодера (условно не показан), который вступает в работу к началу вращения трубы.

По окончании вращения труба опускается на рольганг, модули контроля геометрии фаски возвращаются в исходное положение, труба «передается» на следующий технологический этап. На выходе из зоны контроля трубе присваивается метка о прохождении измерений и метка статуса «годности», которые наносятся автоматическим краскоотметчиком.

К моменту, когда труба покинет зону контроля, оператор имеет возможность оценить результаты измерений в виде диаграмм и графиков по каждому параметру контроля.

Процесс подсистемы калибровки сканеров.

Процедура калибровки сканеров осуществляется с помощью специализированной линейки, которая представляет собой металлическую полосу толщиной, например, 0,5-1,5 мм, шириной 10-30 мм и длиной 15 метров.

Данная линейка размещается на выдвижном устройстве, которое в свою очередь размещено на несущей металлической конструкции установки. Концы линейки закреплены в зажимах, которые оснащены винтами натяжения металлической полосы (линейки).

В ходе калибровки по команде системы управления выдвижное устройство, совершая поворот на 90 градусов, позиционирует линейку в зону проецирования лазерных лучей сканеров. Расстояние от линейки до сканеров является известной заданной величиной. В результате лазерные лучи сканеров проецируются на линейку, формируя единую линию. Калибровка включает в себя следующие операции:

- механическое сведение лазерных проекций в одну линию (при необходимости);

- корректировка результата измерения расстояния до линейки, которое формируется каждым сканером.

Источники информации

1. Патент США №7564571.

2. Патент США №6289600.

3. Патент РФ №152184.

1. Способ измерения геометрических параметров электросварных труб различного диаметра, предусматривающий возможность как поступательной подачи труб в зону контроля при помощи транспортного рольганга, так и возможность поперечной загрузки труб при помощи перекладчиков/шагающих механизмов, подъем трубы при помощи подъемно-поворотных роликов и поэтапную организацию контроля геометрических параметров электросварных труб при помощи линейных триангуляционных лазерных сканеров на принципе оптической триангуляции, отличающийся тем, что излучение проецируется на трубу, а полученное изображение контура трубы анализируется микропроцессором, который рассчитывает расстояние до трубы для каждой точки проекции лазерного луча в кадре, труба, пересекая сканеры построения «виртуальной оси» трубы, позволяет оценить ее условный диаметр и подготовить задание на «подъем» трубы, как только труба поступает в зону контроля, модули контроля геометрии фаски и толщины стенки трубы заканчивают позиционирование и останавливаются в положении «контроль», подъем трубы для обеспечения «попадания» трубы в рабочую зону сканеров, осуществляется на подъемно-поворотных роликах по наклонной траектории с учетом ее диаметра таким образом, чтобы триангуляционные лазерные сканеры системы измерения диаметра, овальности, кривизны и длины трубы оказались в одной плоскости с продольной осью трубы осуществляется вращение трубы и сканирование в пределах одного оборота, в ходе которого сканерами регистрируются торцы трубы, по окончании вращения труба опускается на рольганг, модули контроля геометрии фаски возвращаются в исходное положение, труба «передается» на следующий технологический этап, причем трубе присваивается метка о прохождении измерений и метка статуса «годности», которые наносятся автоматическим краскоотметчиком.

2. Система для измерения геометрических параметров электросварных труб, содержащая поточную линию транспортного рольганга, подъемно-поворотные ролики, микропроцессорный блок и триангуляционные лазерные сканеры, отличающаяся тем, что она имеет в своем составе первую группу триангуляционных лазерных сканеров для измерения диаметра, овальности, длины и кривизны трубы и вторую группу триангуляционных лазерных сканеров для измерения геометрических параметров фаски и толщины стенки трубы, первая группа сканеров стационарно расположена вдоль направления движения трубы и при поступлении трубы в зону контроля полностью перекрывает весь возможный диапазон длин труб, эта группа сканеров разделена условно на две парные подгруппы, первая подгруппа сканеров, предназначенная для измерения диаметра и овальности трубы в двух точках, расположена друг напротив друга в двух точках зоны контроля, вторая подгруппа стационарных сканеров предназначена для измерения диаметра и овальности концов и тела трубы и осуществления сбора данных об особенностях профиля трубы с высокой избыточностью в течение одного оборота, программное обеспечение системы включает анализ данных от сканеров первой группы в ходе вращения трубы на подъемно-поворотных роликах при измерении кривизны и длины трубы, вторая группа триангуляционных лазерных сканеров для измерения геометрических параметров фаски и толщины стенки трубы состоит из двух подвижных модулей, на каждом из которых размещены два триангуляционных сканера, модули расположены в зоне нахождения торцов трубы и позиционируются в зону измерения по мере поступления трубы на участок контроля, что позволяет за один оборот трубы сформировать данные для расчета угла скоса фаски, величины притупления и толщины стенки трубы по всему ее профилю, программное обеспечение системы включает в себя также математический аппарат для обеспечения точности измерений, подсистему управления работой механизмов перемещения и вращения трубы и обеспечивает автоматический и ручной режимы работы системы, а также модуль аналитики и подсистему калибровки сканеров.