Горелка для тепловых блоков полевых установок

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике, в частности к устройствам для сжигания жидкого топлива преимущественно испарительными форсунками, и может быть использовано на полевых средствах приготовления и транспортирования пищи и на других тепловых аппаратах. Горелка для тепловых блоков полевых установок содержит распылитель топлива - сопло с электродом, маломощный источник высокого электрического напряжения и диэлектрическую трубку. Электрод с диэлектрической трубкой выполнен в виде навесного устройства, закрепленного на горелке через изолятор с высоковольтным электродом Г-образного типа, причем размеры и расстояние острия высоковольтного электрода от заземленной горелки могут меняться в зависимости от ее конструкции и мощности, при этом неизолированный конец высоковольтного электрода находится в зоне начала воспламенения пламени горелки на расстоянии меньшем, чем остальная часть электрода, чтобы тихий разряд возникал только в районе острия. Технический результат - повышение эффективности процессов горения. 4 ил.

Реферат

Изобретение относится к теплоэнергетике, в частности к устройствам для сжигания жидкого топлива преимущественно испарительными форсунками, и может быть использовано на полевых средствах приготовления и транспортирования пищи и на других тепловых аппаратах с целью повышения их эффективности.

Все известные выпускаемые горелки ФК-01, ФК-02, КГФ-2, КГФ-3М, КГФ-4М (Эксплуатация технических средств приготовления и транспортирования пищи в полевых условиях. М.: ВИ, 1980 г.) [1], в том числе и многотопливные, из-за недостаточного качества смесеобразования требуют подачи избыточного количества воздуха, тем самым расходуя часть энергии горения на его нагрев и значительно снижая температуру факела и дымовых газов. К недостаткам следует отнести также и тот факт, что они из-за неполного сгорания топлива сильно дымят и демаскируют военный объект, выделяют значительное количество угарного газа, сажи и других вредных летучих веществ. Применение инжектирования, закручивания потоков, искусственного дутья и даже введение чистого окислителя (кислорода) не решают задачу полного выгорания горючего. Это связано с кластерной природой строения впрыскиваемого топлива и воздуха. Известно, что реакция горения (окисления) топлива начинается на поверхности соприкосновения кластеров топлива с кластерами окислителя и относительно медленно продвигается к центру кластеров. Теоретически требуется одновременное окисление молекул горючего во всем объеме. В настоящее время проблема разрушения кластеров до молекулярных структур частично решена применением высоковольтных электрических полей (патенты №2125682, 2160414, 2079786, ЕА 005632, а также патент РФ на полезную модель №71732) [2, 3, 4]. При этом кулоновские силы со скоростью распространения электромагнитной волны дробят и перемешивают горючую смесь на более мелкие кластеры и даже молекулы.

Так, известны различные способы повышения эффективности процессов горения, например, путем ионизации окислителя (воздуха), участвующего в процессе горения. В патенте ЕА 005632 [5] предлагается перед подачей окислителя в зону горения ионизировать его, пропуская через решетку-электрод с напряжением 30000 Вт, снабженную истекателями электрических зарядов. Применение устройства по данному патенту дает возможность сократить затраты топлива в среднем на 0,5-1,5%, повысить КПД тепловых агрегатов на 0,5-3%.

Используемые в этих патентах решения позволяют повысить эффективность процессов горения, снизить затраты топлива, повысить коэффициент полезного действия топливно-энергетических установок. Однако во всех этих патентах предлагаются очень сложные конструкции электродов, требующие дорогостоящих, жаропрочных и стойких к окислению металлов и технологий изготовления, отсутствуют указания по конкретному размещению электродов в объеме топки, нет ссылок на научные исследования этих устройств. Такие конструкции трудно технически реализовать и использовать в полевых условиях. При этом, в большинстве случаев, обработку электрическим полем вели или отдельно окислителя (ионизация воздуха), или собственно факела (пламени), где температурная ионизация и так развита глубоко, а электрод быстро сгорает. Такая постановка задачи усложняет устройства для интенсификации горения пламени и требует повышенных напряжений высоковольтного источника (30 кВ и более). Учитывая, что электрическое поле в горючей смеси распространяется после создания тихого разряда по принципу «домино» (как и искра, поджигает любое количество горючего) и для горелок разной мощности практически не зависит от количества сжигаемого топлива, а только от вида топлива (в незначительной степени), нами предлагается универсальное навесное устройство с той особенностью, что острие электрода помещают в холодную область перед началом фронта пламени по продольной оси факела, где смесеобразование закончено, но кластерная система паров и газов не разрушена. В этом случае кулоновские силы электрического поля наиболее эффективно перемешивают и воздействуют на горючую смесь, что выражается при сжигании повышением температуры факела на 120-200°C и КПД теплового блока на 5-6%.

Горелка по патенту РФ на полезную модель №71732 [5], как наиболее близкая к предлагаемой по совокупности существенных признаков, выбрана в качестве прототипа.

Она включает электростатический распылитель топлива, содержащий дополнительный электрод, соприкасающийся со струей топлива сразу за соплом форсунки (без указания его зоны расположения), и маломощный источник высокого электрического напряжения с электрическим соединением его выходного напряжения одним электрическим потенциалом на корпус горелки и вторым электрическим потенциалом, присоединенным к этому дополнительному электроду, размещенному за соплом топливной горелки, на расстоянии от него, достаточном для предотвращения электрического пробоя с этого электрода на ее корпус, причем этот дополнительный электрод может быть выполнен из металлического кольца, размещенного на торце полой диэлектрической трубки, надетой плотно на сопло снаружи, с внутренним диаметром металлического кольца, равным внутреннему диаметру сопла топливной горелки, причем упомянутый дополнительный электрод электростатического распылителя топлива горелки может быть конструктивно выполнен в виде вихревого сопла с полостью внутри и с наклонными выходными отверстиями в нем и несколькими тангенциальными патрубками для подачи в эту полость и вихревого смешивания электростатически тонкораспыленного топлива и дополнительных компонентов топливной смеси - ионизированного воздуха, воды и части отходящих газов в виде вторичных продуктов горения.

Недостатками горелки являются необоснованное экспериментом расстояние электрода от заземленной форсунки, существенное ее усложнение за счет подвода отдельно ионизированного воздуха, воды и части отходящих газов в виде вторичных продуктов горения, допускается слишком высокое напряжение, близкое к пробойному. Это требует повышенной в 3-4 раза мощности высоковольтного устройства и качественных изоляторов.

Технической задачей изобретения является повышение эффективности процессов горения, протекающих в них, при относительно простых устройствах интенсификации горения и при более низких напряжениях.

Техническая задача выполняется за счет того, что горелка для тепловых блоков полевых установок, содержащая распылитель топлива (сопло) с электродом, маломощный источник высокого электрического напряжения и диэлектрическую трубку, отличается тем, что электрод с диэлектрической трубкой выполнен в виде навесного устройства, закрепленного на горелке через изолятор с высоковольтным электродом Г-образного типа, причем размеры и расстояние острия высоковольтного электрода от заземленной горелки могут меняться в зависимости от ее конструкции и мощности, при этом неизолированный конец высоковольтного электрода находится в зоне начала воспламенения пламени горелки на расстоянии меньшем, чем остальная часть электрода, чтобы тихий разряд возникал только в районе острия.

Технический результат изобретения состоит в повышении коэффициента полезного действия горелки за счет установки универсального навесного устройства, которое повышает эксплуатационные качества теплового блока с вытекающими последствиями изменения тепловой производительности и экологичности, снижает металлоемкость и габариты газоходов, снижает количество дымовых газов на 20-25%, а скорость нагрева воды при том же расходе дизтоплива возрастет на 5-6% (Амосова, М. А. Разработка способа интенсификации обогрева рабочей поверхности тепловых аппаратов пищевой промышленности: автореферат дис.… кандидата технических наук: 05.18.12. / Амосова Марина Андреевна [Место защиты: С.-Петерб. гос. ун-т низкотемператур. и пищевых технологий]. - Санкт-Петербург, 2010. - 15 с.) [6].

Сущность предлагаемого технического решения поясняется чертежами, схемами и графиками, приведенными на фиг. 1-4.

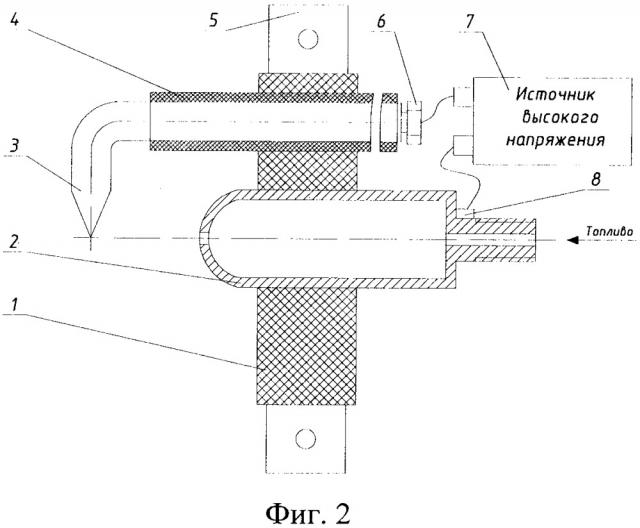

На фиг. 1 изображена принципиальная электрическая схема универсального навесного устройства.

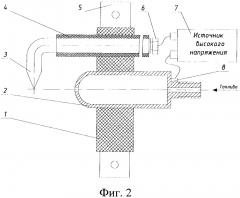

На фиг. 2 изображена горелка с размещенным на ней универсальным навесным устройством, на которой обозначено: поз. 1 - изолятор; поз. 2 - сопло; поз. 3 - электрод; поз. 4 - трубка-изолятор; поз. 5 - хомут-держатель; поз. 6 - клемма; поз. 7 - источник высоковольтного напряжения; поз. 8 - клемма заземления.

Горелка для тепловых блоков полевых установок содержит форсунку горелки с размещенным на ней универсальным навесным устройством, состоящим из изолятора (1) (как вариант, фарфорового кольцевого, выполненного из огнеупорной керамики), который крепится к корпусу форсунки клеммой заземления (8). В изоляторе (1) закреплен высоковольтный электрод (3) с возможностью продольного перемещения по резьбе в нем. Электрод (3) покрыт трубкой-изолятором (4) (как вариант, керамическим) и через винтовую клемму (6) запитан от высоковольтного источника (7) (как вариант, с защитным сопротивлением). Электрод (3) выполнен из 5-6 мм жаропрочной проволоки и для усиления ионообразования в заданной точке, имеет заостренный под углом 90° конец. Потребляемая мощность N=0,02-0,03 кВт. Выходной ток I вых=0,001-0,003 А ограничен сопротивлением R=от 100 кОм до 1 мОм мощностью 5-10 Вт для защиты от короткого замыкания и для безопасности персонала. Трансформатор и умножитель напряжения - от ранее серийно выпускаемых переносных телевизоров, рассчитанных на аккумуляторное питание 12 Вт.

Выходное напряжение U вых=700-10000 В, плюс - на массу горелки, минус - на клемму электрода (Патент ЕА №005632 «Устройство подготовки окислителя для сжигания топлива», Громцев С.А., Смирнов В.Т., Пурмал М.Я. Способ регулирования процесса горения и устройство для его осуществления. Описание изобретения. ВНИИГПЭ, А.С. №1394000, 1986 г.) [7, 8].

Принцип работы горелки: от генератора автомобиля или аккумулятора постоянный ток преобразуется в переменный, поступающий на повышающий трансформатор и выпрямитель без сглаживания пульсаций, откуда подается на высоковольтный электрод. Причем напряжение высоковольтного источника U определяется по формуле

,

где U пр - напряжение пробоя для парообразной или капельно-распыленной топливной смеси 22-27 кВ/см; b - расстояние электрода от сопла горелки, см; U - необходимое для создания тихого разряда напряжение высоковольтного источника, В.

Известно, что даже незначительное количество ионизированной топливной смеси (например, 0,00001% от общего секундного расхода) достаточно для проявления эффекта «домино», то есть ионизации всего объема факела. Учитывая, что скорость распространения ионизации кластеров факела близка к скорости света и практически не зависит от мощности высоковольтного источника (после достижения пороговой энергии ионизации смеси) (Степанов Е.М., Дьячков Б.Г. Ионизация в пламени и электрическое поле. - М.: Металлургия, 1968 г. - 310 с.; Лаутон Дж., Вайнберг Ф. Электрические аспекты горения. - М.: Энергия, 1976. - 296 с.; Дудышев В.Д. «Новая электроогневая технология - эффективный метод решения экологических и энергетических проблем» // «Экология и промышленность России», №3, 1997 г.) [9, 10, 11].

Проведенные эксперименты показали, что применение предложенной горелки повышает эффективность работы тепловых блоков за счет того, что на выходе из горелки в области начала воспламенения происходит ионизация топливной смеси под воздействием импульсного электрического поля (от постоянного тока, не сглаженного конденсаторами или индуктивностями). При этом мгновенно, со скоростью распространения электромагнитной волны, во всем объеме ионизированной горючей смеси начинают действовать кулоновские силы отталкивания, интенсивно перемешивая горючую смесь. Потребность в избыточном количестве воздуха, как показали эксперименты, снижается до α=1,0-1,05 при обеспечении бездымного горения. Это приводит к одновременному горению факела во всем объеме при повышенной температуре и многократному усилению лучеиспускания в видимой и ультрафиолетовой области. Нагрев рабочей поверхности пищеварочных котлов уже происходит не только конвективным путем за счет более горячих газов, но в большей степени излучением факела. Количество угарного газа и несгоревших частиц углерода при хорошем смешивании смеси снижается, как и частота очистки наружной поверхности котлов от сажи.

Проведенный на заводе «Спецтехмаш» г. Всеволожск Ленинградской обл. в ноябре-декабре 2015 года эксперимент дал положительные результаты. Предложенное универсальное навесное устройство возможно использовать к любой горелке, изменяя лишь напряженность на электроде из-за необходимости установки неизолированного острия электрода в начало фронта воспламенения горючей смеси. Этот зазор от сопла форсунки до фронта воспламенения зависит от мощности горелки и давления струи на выходе. Электрическая схема такого устройства в настоящее время позволяет произвести плавные регулировки даже в автоматическом режиме в зависимости от качества и вида топлива. Снижение количества дымовых газов на 20% из-за уменьшения необходимого коэффициента избытка воздуха от 1,25 до 1,05 уменьшает количество холодного воздуха, которое необходимо предварительно разогревать в процессе сжигания. В целом, при одинаковом времени работы полевой кухни, температура нагрева воды при том же расходе дизтоплива возрастет на 5-6% из-за более полного догорания угарного газа и сажи (эффект бездымности и повышения температуры продуктов сгорания в топке). Экспериментально подтверждено, что при этом наблюдается эффект электротермической интенсификации теплоотдачи. Заряженные от электрода ионы сгоревшей смеси интенсивно притягиваются к наиболее близким заземленным поверхностям (днищу котла), теряют свой заряд и уступают место новым массам заряженных газов. Таким образом, за счет эффекта электроконвекции заряженные горючие газы турбулизируются и интенсивно выполняют функцию переносчика тепла, исключая застойные зоны у наружной поверхности котла.

На фиг. 3 изображены экспериментальные данные изменения количества (оксида углерода) угарного газа от напряженности на электроде горелки в дыме полевой кухни КП-130.

На фиг. 4 изображен график изменения температуры воды в котле 1 блюда в зависимости от напряженности на электроде (через 30 минут). При температуре 70-75°C начинается интенсивная денатурация белков и клейстеризация крахмала, что можно считать началом варки пищи.

Таким образом, предложенное конструктивное решение навесного устройства не требует такого высокого напряжения, как при обычной (объемной) ионизации воздуха, или дополнительной ионизации пламени. Из графиков видно, что дальнейшее повышение рабочего напряжения на электроде неэффективно, так как уже при 8 кВ/см весь объем смеси ионизируется и вступает в химическую реакцию горения.

При этом экспериментально обнаружено влияние не только увеличения яркости пламени, но и электротермического эффекта, то есть разрушения пограничного слоя у стенок пищеварочного котла заряженными частицами дымовых газов, в результате чего коэффициент теплопередачи возрос на 8-12%.

Список литературы

1. Эксплуатация технических средств приготовления и транспортирования пищи в полевых условиях. М.: ВИ, 1980 г.

2. Патент РФ на изобретение №2125682 «Способ интенсификации и управления пламенем».

3. Патент РФ на изобретение №2160414 «Способ сжигания топлива и устройство для этого осуществления».

4. Патент РФ на изобретение №2079786 «Способ интенсификации горения факела пламени в топке котельной установки».

5. Патент РФ на полезную модель №71732 «Электростатическая топливная форсунка».

6. Амосова, М. А. Разработка способа интенсификации обогрева рабочей поверхности тепловых аппаратов пищевой промышленности: автореферат дис.… кандидата технических наук: 05.18.12. / Амосова Марина Андреевна [Место защиты: С.-Петерб. гос. ун-т низкотемператур. и пищевых технологий]. - Санкт-Петербург, 2010. - 15 с.

7. Патент ЕА №005632 «Устройство подготовки окислителя для сжигания топлива».

8. Громцев С.А., Смирнов В.Т., Пурмал М.Я. Способ регулирования процесса горения и устройство для его осуществления. Описание изобретения. ВНИИГПЭ, А.С.№1394000, 1986 г.

9. Степанов Е.М., Дьячков Б.Г. Ионизация в пламени и электрическое поле. - М.: Металлургия, 1968 г. - 310 с.

10. Лаутон Дж., Вайнберг Ф. Электрические аспекты горения. - М.: Энергия, 1976. - 296 с.

11. Дудышев В.Д. «Новая электроогневая технология - эффективный метод решения экологических и энергетических проблем» // «Экология и промышленность России», №3, 1997 г.

Горелка для тепловых блоков полевых установок, содержащая распылитель топлива - сопло с электродом, маломощный источник высокого электрического напряжения и диэлектрическую трубку, отличающаяся тем, что электрод с диэлектрической трубкой выполнен в виде навесного устройства, закрепленного на горелке через изолятор с высоковольтным электродом Г-образного типа, причем размеры и расстояние острия высоковольтного электрода от заземленной горелки могут меняться в зависимости от ее конструкции и мощности, при этом неизолированный конец высоковольтного электрода находится в зоне начала воспламенения пламени горелки на расстоянии меньшем, чем остальная часть электрода, чтобы тихий разряд возникал только в районе острия.