Устройство для исследования внутрипластового горения и парогравитационного дренажа

Иллюстрации

Показать всеИзобретение относится к оборудованию, которое при использовании в условиях лаборатории обеспечивает возможность исследования процессов термического воздействия на искусственно изготовленные образцы керна(ов), моделирующие реальные керн(ы), извлеченные при бурении из тех или иных нефтяных пластов. Устройство для исследования внутрипластового горения и парогравитационного дренажа состоит из системы подачи газа и жидкости под высоким давлением, камеры высокого давления, которая включает в себя внутреннюю теплоизолированную камеру, снабженную датчиками температуры и образцом, системы разделения со сборником жидких продуктов, системы анализа газа и системы контроля. Система подачи газа и жидкости под высоким давлением снабжена парогенератором с питающим расходным сосудом высокого давления, который снабжен весоизмерительным устройством. Внутренняя теплоизолированная камера дополнительно снабжена датчиками давления. На выходе из камеры высокого давления перед системой разделения установлены автоматизированные пробоотборники, а сборник жидких продуктов системы разделения снабжен весоизмерительным устройством. 2 ил.

Реферат

Изобретение относится к оборудованию, которое при использовании в условиях лаборатории обеспечивает возможность исследования процессов термического воздействия на искусственно изготовленные образцы керна(ов), моделирующие реальные керн(ы), извлеченные при бурении из тех или иных нефтяных пластов. Более детально - изобретение предназначено для моделирования физико-химических процессов гидрогазомеханического и термохимического воздействий на систему высоковязкая нефть - минеральный материал с целью определения комплекса показателей, таких как макрокинетические характеристики процесса, изменчивость гидромеханических свойств системы высоковязкая нефть - минеральный материал, т.е. таких характеристик изготовленной модели керна, по которым возможно моделирование свойств реального пласта, проницаемости, пористости, насыщенности, объемного коэффициента сжимания, коэффициента вытеснения в процессе, каталитических эффектов при термическом воздействии, свойств извлекаемой нефти в процессе эксперимента на модели, с целью оптимизации условий извлечения нефти. Заявленное техническое решение обеспечивает возможность поиска, проверки новых методов воздействия с учетом информации, полученной в результате как предварительно проведенных исследований реального керна, извлеченного из того или иного месторождения, другой геологической, химической, физической информации, так и исследований, проведенных по заявленному техническому решению.

Как известно из исследованного уровня техники на дату представления заявленного технического решения, проблеме повышения эффективности добычи нефти уделяется большое значение, в результате заявителем выявлено большое количество способов и устройств, используемых как в полевых условиях для повышения эффективности нефтедобычи, так и в лабораторных условиях. Среди выявленных заявителем устройств и способов, наиболее эффективными являются устройства и способы, позволяющие в лабораторных условиях моделировать процессы, происходящие в недрах и позволяющие повысить эффективность нефтедобычи.

Далее заявителем приведен анализ уровня техники в заявленной области техники, при этом в силу вышеуказанного заявителем не приводятся аналоги устройств и способов, применяемых для реализации указанных задач в полевых условиях.

Из исследованного уровня техники заявителем выявлено техническое решение, описанное в диссертации на соискание степени доктора философии под названием «Кинетика горения нефти в пористой среде, исследованная с использованием изоконверсионных методов» - диссертационной работе соискателя М. , поданной на кафедру энергоинженерии и в комитет по аспирантуре Стэнфордского университета для частичного выполнения требований к степени доктора философии, опубликованной в 2011.

Сущностью известного технического решения является экспериментальная установка, состоящая из баллонов с газами, воздушного фильтра, массового расходомера, преобразователя давления на входе, трубы горения, системы сепарации, конденсатора, преобразователя давления на выходе, кислотного скруббера, осушителя, газовых часов, газового хроматографа, системы обработки данных, компьютера, работающая следующим образом: газ через воздушный фильтр и массовый расходомер подается на преобразователь давления, который далее под заданным давлением подает его в трубу горения. В трубе горения происходит нагрев образца, в результате чего проходит процесс внутрипластового горения.

Недостатком известного технического решения является то, что представленная конструкция не обеспечивает проведение исследований с получением данных об изменении качества продуктов в ходе нестационарного процесса, а также не дает расходную характеристику жидких продуктов по времени эксперимента, что не позволяет получить более полную и исчерпывающую информацию о свойствах исследуемого керна.

Из исследованного уровня техники, заявителем выявлено техническое решение, описанное в статье авторов Д. Александрова, Б. Хаскакир «Лабораторные экранирующие испытания влияния начальной нефтенасыщенности для динамического контроля внутрипластового горания», опубликовано в журнале «Технология переработки топлива», 130 (2015) с. 224-234. Сущностью является устройство, состоящее из пяти основных частей: системы подачи газа, трубы горения, системы сбора жидкости, системы анализа газа и системы обработки данных. При этом система подачи газа состоит из двух частей: подачи азота и подачи кислорода. Труба горения представляет собой нержавеющий цилиндр с внешним диаметром 7,62 см, толщиной стенки 0,16 см и длиной 101,92 см, торцы которого закрываются фланцами с медными прокладками. Труба горения находится внутри вакуумной рубашки, представляющей собой трубу внутренним диаметром 16,5 см и длиной 116,8 см. На рубашку намотана электрическая нагревательная лента и установлен слой теплоизоляции. Фланцы закрывают торцы трубы с помощью резиновых прокладок. В трубе горения располагаются 8 термопар. Система сбора жидкости состоит из двухстадийного конденсатора. Газы очищают от кислот с помощью перманганата кальция и от воды с помощью сульфита кальция. Система анализа газа включает в себя газовые часы и газовый хроматограф HP 5980 Series II, где замеряется содержание диоксида углерода, кислорода, азота и оксида углерода. Система обработки данных включает два регистратора данных и два компьютера. Регистрируются следующие параметры: время, температура на рубашке, температура на термопарах, давление подачи газа, давление продуктов, глубина расположения термопар, скорость подачи газа, средний выход газа, суммарный выход газа. Замеры происходят каждые 30 с.

Представленная установка позволяет обеспечивать физическое моделирование термохимических процессов, в частности - внутрипластового горения, влажного горения, и определять движение фронта горения, температурное поле в образце, интегральный перепад давления на образце и балансовые характеристики. Однако она не обеспечивает проведение исследований с получением данных об изменении качества продуктов в ходе нестационарного процесса горения в пласте и процесса парогравитационного дренажа, а также не обеспечивает возможность определения расходных характеристик жидких продуктов внутри временного интервала проводимого эксперимента, т.е. не обеспечивает возможность фиксирования данных пласта во времени при проведении всего эксперимента от начала до его конца, в силу чего указанная установка не является эффективной для использования по назначению.

Наиболее близким техническим решением к заявленному изобретению является экспериментальная установка, описанная в работе «Инъекция воздуха в легкие и средние тяжелые нефтяные пласты: исследования по сжиганию нефти извлеченной из месторождения «Shetlands Clair» и легкой австралийской нефти, авторы статьи М. Greaves, TJ Young, S. El-Usta, RR Rathbone, SR Ren, TX Xia, опубликовано в журнале «Trans IChemE», том. 78, часть А, опубликовано в июле 2000 г.

Известная экспериментальная установка состоит из системы подачи газа и жидкости под высоким давлением, камеры высокого давления, которая включает в себя внутреннюю теплоизолированную камеру, снабженную датчиками температуры и образцом, системы разделения со сборником жидких продуктов, системы анализа газа и системы контроля.

Известная установка работает следующим образом. В камеру высокого давления, в которой установлен исследуемый образец, под давлением подается газ или жидкость. При этом осуществляется процесс термического воздействия на образец, моделирующий процесс внутрипластового горения. Образующиеся парогазовые продукты разделяются с получением жидких продуктов и газов. Газы проходят через систему анализа, где определяются их свойства и состав.

Недостатками известного технического решения является:

- невозможность проведения исследований при использовании водяного пара;

- невозможность измерений поля давления на образце;

- невозможность измерений выхода жидкого продукта в ходе эксперимента;

- невозможность обеспечения отбора дифференцированных проб в ходе проведения эксперимента;

- невозможность моделирования процесса парогравитационного дренажа;

- невозможность отбора проб в процессе проведения эксперимента для контроля качества процесса;

- отсутствие фиксации поля давления в процессе протекания внутрипластового горения и/или в процессе протекания процесса парогравитационного дренажа.

Целью предлагаемого изобретения является повышение качественных и количественных экспериментальных данных за счет получения большего объема информации, фиксируемой в ходе эксперимента, с применением предварительно изготовленного(ых) в условиях лаборатории образца(ов) керна(ов) и расширение спектра исследуемых процессов за счет применения в заявленной установке парогенератора, обеспечивающего возможность имитации процесса парогравитационного дренажа.

Более детально заявленными целями являются:

Цель 1 - расширение спектра исследуемых процессов путем обеспечения возможности моделирования с применением заявленного технического решения как процесса внутрипластового горения, так и процесса парогравитационного дренажа;

Цель 2 - фиксирование и контролирование расхода флюида в процессе эксперимента;

Цель 3 - получение данных о поле давления, благодаря чему становится возможным определить характер изменения эффективных коэффициентов фильтрации и проницаемости среды в ходе термической обработки образца;

Цель 4 - дискретный по времени отбор проб и фиксация изменений качества нефти по мере продвижения фронта горения или термохимического воздействия на образец;

Цель 5 - замер выхода всех потоков во времени, что позволяет более точно замыкать материальный баланс в любой момент времени.

Снабжение установки парогенератором с питающим расходным сосудом высокого давления позволяет расширить спектр экспериментальных задач (цель 1), которые можно решать с помощью установки. Кроме исследования внутрипластового горения, на установке также можно осуществлять процесс парогравитационного дренажа.

Наличие весоизмерительного устройства у питающего расходного сосуда высокого давления позволяет фиксировать и контролировать расход флюида в процессе эксперимента (цель 2). Кроме того, появляется возможность введения вместе с паром дополнительных веществ, например, катализаторов.

Датчики давления, установленные во внутренней теплоизолированной камере, позволяют получать данные о поле давления (цель 3), благодаря чему становится возможным определить характер изменения эффективных коэффициентов фильтрации и проницаемости среды в ходе термической обработки образца.

Автоматизированные пробоотборники на выходе из камеры высокого давления позволяют дискретно по времени отбирать пробы и следить за изменением качества нефти (цель 4) по мере продвижения фронта горения или термохимического воздействия на образец. Также появляется возможность следить за дебитом путем измерения выхода жидких продуктов в процессе эксперимента.

Снабжение сборника жидких продуктов системы разделения весоизмерительным устройством, кроме того, позволяет замерять выход всех потоков во времени (цель 5). Так как появляется возможность фиксации потока газа и жидкости на входе и на выходе из экспериментальной установки, это позволяет более точно замыкать материальный баланс в любой момент времени.

Таким образом, в результате использования заявленного технического решения обеспечивается возможность повышения качества исследований процесса, увеличивается объем информации, получаемой в ходе эксперимента, расширяется спектр исследуемых процессов.

Сущностью заявленного технического решения является устройство для исследования внутрипластового горения и парогравитационного дренажа, состоящее из системы подачи газа и жидкости под высоким давлением, камеры высокого давления, которая включает в себя внутреннюю теплоизолированную камеру, снабженную датчиками температуры и образцом, системы разделения со сборником жидких продуктов, системы анализа газа и системы контроля, характеризующееся тем, что система подачи газа и жидкости под высоким давлением снабжена парогенератором с питающим расходным сосудом высокого давления, который, в свою очередь, снабжен весоизмерительным устройством, внутренняя теплоизолированная камера дополнительно снабжена датчиками давления, при этом на выходе из камеры высокого давления перед системой разделения установлены автоматизированные пробоотборники, а сборник жидких продуктов системы разделения снабжен весоизмерительным устройством.

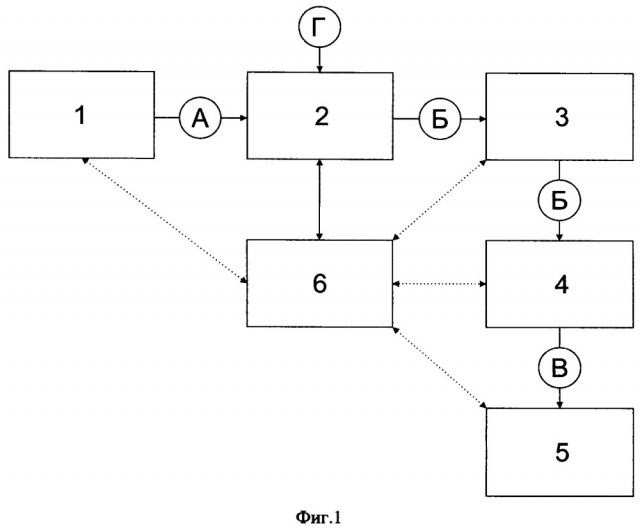

Заявленное техническое решение иллюстрируется Фиг. 1 и 2.

На Фиг. 1 представлена общая блок-схема взаимодействия систем заявленного устройства для исследования внутрипластового горения и парогравитационного дренажа и способа его работы, где указаны:

• материальные потоки:

А - газ и жидкость под давлением,

Б - парогазовая смесь, включающая пары и газы, выделившиеся из образца,

В - газ, включающий газы, выделившиеся из образца,

Г - образец.

• шесть укрупненных систем:

1 - система подачи газа и жидкости под высоким давлением,

2 - камера высокого давления,

3 - автоматизированные пробоотборники, установленные на выходе из камеры высокого давления,

4 - система разделения со сборником жидких продуктов, снабженным весоизмерительным устройством,

5 - система анализа газа,

6 - система контроля.

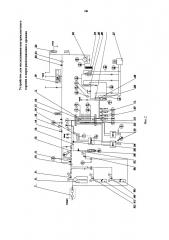

На Фиг. 2 представлена более детализированная принципиальная схема заявленного устройства для исследования внутрипластового горения и парогравитационного дренажа:

2 - камера высокого давления,

3 - автоматизированные пробоотборники,

7 - компрессор высокого давления,

8, 39, 41 - баллоны для газов,

9, 14, 38, 42, 40 – редукторы,

10, 21 - фильтры,

11, 20 - регуляторы расхода,

12 - расходомер высокого давления,

13 - обратный клапан,

15 - манометр,

16 - парогенератор,

17 - ротаметр,

18 - внутренняя теплоизолированная камера,

19 - газоанализатор,

22 - гидрозатвор,

23 - газовые часы,

24 - осушитель,

25 - барботер,

26 - конденсатор низкого давления,

27 - криостат,

28 - конденсатор высокого давления,

29 - сборник жидких продуктов,

30 - образец,

31 - инициирующий нагреватель,

32 - термостатирующий нагреватель,

33 - блоки питания,

34 - терморегулятор ТРМ1,

35 - трехходовой кран,

36 - питающий расходный сосуд высокого давления,

37 - игольчатый вентиль,

У1 - шаровые краны,

Р1 датчиков давления и

Т1 датчиков температуры,

m1 весоизмерительным устройством,

G1-G2 датчиков расхода,

У1-У10 исполнительными устройствами.

Далее заявителем приводится описание каждой системы заявленного технического решения отдельно.

1. Система подачи газа и жидкости под высоким давлением 1 состоит из компрессора высокого давления 7, баллонов для сжатых газов 8, 39, 41, редукторов 9, 40, 42, обратных клапанов, кранов, фильтра 10, регулятора расхода 11, шарового крана У1, расходомера высокого давления 12, датчиков давления Р1 и температуры Т1. Также система подачи газа и жидкости под высоким давлением снабжена парогенератором 16 с питающим расходным сосудом высокого давления 36, который, в свою очередь, снабжен весоизмерительным устройством ml. Расходный сосуд высокого давления 36 соединен с помощью подающего трубопровода с парогенератором 16 и камерой высокого давления 2 через игольчатый вентиль 37, обратный клапан 13 и трехходовой кран 35. Парогенератор 16 снабжен нагревательным элементом, датчиком температуры Т1 с терморегулятором ТРМ1 34. Кроме того, система подачи газа и жидкости под высоким давлением снабжена линией подачи газовой среды на анализ в газоанализатор 19, которая включает в себя последовательно соединенные редуктор давления 14, манометр 15, шаровый кран У2 и ротаметр 17.

2. Камера высокого давления 2 включает в себя внутреннюю теплоизолированную камеру 18, снабженную образцом 30, а также датчиками температуры Т2-Т22 и давления Р2-Р22, электрическими термостатирующим 32, а также инициирующим 31 нагревателями.

3. Автоматизированные пробоотборники 3 установлены на выходе из камеры высокого давления 2 для дискретного по времени отбора проб жидкости, выделяемой из внутренней теплоизолированной камеры 18.

4. Система разделения продуктов 4 включает в себя: последовательно соединенные трубопроводом конденсатор высокого давления 28, манометр Р13, регулятор давления до себя У4, конденсатор низкого давления 26, барботер 25, осушитель 24. Конденсатор высокого давления 28 снабжен сборником жидких продуктов 29 и весоизмерительным устройством m2, охлаждающим змеевиком 26, который соединен с криостатом 27.

5. Система анализа газа 5 состоит из газовых часов 23, гидрозатвора 22, фильтра 21, игольчатого вентиля 20 и газоанализатора 19.

6. Система контроля 6 представляет собой комплекс технических средств, включающих контроллеры, модули ввода и вывода под управлением компьютера (на схеме условно не показаны), обеспечивающих сбор и фиксацию данных с датчиков давления Р1-Р13 и температуры Т1-Т29, весоизмерительных устройств m1-m2, датчиков расхода G1-G2 и газоанализатора 19, а также управление исполнительными устройствами У1-У10.

Заявленная установка для исследования внутрипластового горения и парогравитационного дренажа работает следующим образом.

Предварительно подготовленный образец 30 с датчиками давления Р2-Р22 и температуры Т2-Т22 устанавливают во внутреннюю теплоизолированную камеру 18 камеры высокого давления 2 и герметизируют крышкой. Далее осуществляют продувку объема камеры высокого давления 2 инертным газом для исключения преждевременного окисления или возникновения внештатной ситуации.

При этом подачу газовой среды осуществляют из баллона 8 через регулятор расхода 11.

После установления с помощью компрессора высокого давления 7 необходимого стационарного режимного давления в камере высокого давления 2 осуществляют прогрев образца 30 нагревателем 32 до заданных изотермических условий.

Далее при закрытом шаровом кране У1 и открытом шаровом кране У2 осуществляют формирование сжатой среды требуемого состава за счет установки парциальных давлений компонентов газовой смеси, причем состав смеси контролируют газоанализатором 19.

Затем с фиксированным расходом осуществляют подачу сформированной газовой среды в камеру высокого давления 2 из баллонов 8, 39 и 41 через редукторы 9, 40, 42, фильтр 10 и расходомер высокого давления 12.

Инициирование термохимического процесса осуществляют с помощью инициирующего нагревателя 31, установленного в образце 30 в положении, определенном постановкой задачи эксперимента.

В случае необходимости, подача пара или воды в образец 30 осуществляется путем открытия крана У3 при определенных расходных характеристиках, задаваемых редуктором 38 и игольчатым вентилем 37. Переключение подачи пара либо воды в камеру высокого давления 2 осуществляют трехходовым краном 35.

В режиме подачи пара воду из питающего расходного сосуда высокого давления 36 подают в парогенератор 16, где происходит ее испарение за счет нагревания через стенку с помощью электронагревателей, и подача образующегося пара под давлением в камеру высокого давления 2 через обратный клапан 13.

Температуру в парогенераторе регулируют с помощью ТРМ 1 34. При этом сосуд 36 снабжают весоизмерительным устройством m1 для фиксации расхода воды, а перед камерой высокого давления 2 осуществляют контроль над температурой и давлением газовой среды.

Поддержание условий теплового воздействия на образец 30 в ходе эксперимента осуществляют с помощью термостатирующего нагревателя 32, который установлен на внутренней теплоизолированной камере 18.

Питание термостатирующего и инициирующего нагревателей осуществляют с помощью блоков питания БП1 и БП2 33 под управлением системы контроля.

При тепловом или паротепловом воздействии на образец происходит выделение жидких и газообразных продуктов и их выгрузка через нижний патрубок камеры высокого давления 2. На выходе из камеры высокого давления 2 установлены автоматизированные пробоотборники 3 для дискретного по времени отбора проб жидкости, выделяемой из камеры высокого давления 2.

Оставшаяся часть парогазовых и жидких продуктов поступает в систему разделения.

На первой стадии продукты подают в конденсатор высокого давления 28, где обеспечивается первичная конденсация паров при их охлаждении с последующими коалесценцией и сбором в сборнике жидких продуктов 29.

Соединение сборника жидких продуктов 29 с весоизмерительным устройством m2 позволяет непрерывно регистрировать массу жидких продуктов в процессе эксперимента.

После конденсатора высокого давления 28 парогазовые продукты поступают в регулятор давления У4, который обеспечивает снижение давления ПГС до давления, близкого к атмосферному (50 мм вод.ст.), после чего парогазовую смесь подают в конденсатор низкого давления 26, где происходит вторичное отделение паров от неконденсируемых газов, а затем подают в барботер 25, где осуществляется мокрая очистка газа. Охлаждение парогазовой смеси в конденсаторах высокого и низкого давлений 28 и 26 и барботере 25 осуществляют с помощью циркулируемого хладагента из криостата 27.

Очищенный газ после барботера 25, для обеспечения его сушки, подают в осушитель 24. В системе разделения производят фиксацию температуры и давления продуктов, а также контроль над температурой хладагента для массообменных аппаратов. Далее очищенный неконденсируемый газ и продукты горения поступают в систему анализа газа.

В ней газы последовательно проходят через газовые часы 23 и фильтр 21, а затем поступают в газоанализатор 19. Требуемое давление в системе анализа газов поддерживают за счет гидрозатвора 22, а излишки газа через гидрозатвор сбрасывают в вентиляцию.

В результате вышеизложенного можно сделать вывод, что заявителем достигнуты заявленные цели, а именно обеспечена возможность повышения качественных и количественных экспериментальных данных за счет получения большего объема информации, фиксируемой в ходе эксперимента, с применением предварительно изготовленного(ых) в условиях лаборатории образца(ов) керна(ов) и расширения спектра исследуемых процессов за счет применения в заявленной установке парогенератора, обеспечивающего возможность имитации процесса парогравитационного дренажа.

Более детально достигнуты цели:

Цель 1 - обеспечена возможность расширения спектра исследуемых процессов путем моделирования с применением заявленного технического решения как процесса внутрипластового горения, так и процесса парогравитационного дренажа;

Цель 2 - обеспечена возможность фиксирования и контролирования расхода флюида в процессе эксперимента;

Цель 3 - обеспечена возможность получения данных о поле давления, благодаря чему становится возможным определить характер изменения эффективных коэффициентов фильтрации и проницаемости среды в ходе термической обработки образца;

Цель 4 - обеспечена возможность осуществления дискретного по времени отбора проб и фиксации изменений качества нефти по мере продвижения фронта горения или термохимического воздействия на образец;

Цель 5 - обеспечена возможность осуществления замера выхода всех потоков во времени, что позволит более точно замыкать материальный баланс в любой момент времени, так как появляется возможность фиксации.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, т.к. из исследованного уровня техники заявителем не выявлено технических решений, имеющих заявленную совокупность признаков.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, так как не является очевидным для специалиста в анализируемой области техники.

Заявленное техническое решение соответствует критерию «промышленная применимость», предъявляемому к изобретениям, т.к. может быть реализовано на любом специализированном предприятии с использованием стандартного оборудования, известных отечественных материалов и технологий.

Устройство для исследования внутрипластового горения и парогравитационного дренажа, состоящее из системы подачи газа и жидкости под высоким давлением, камеры высокого давления, которая включает в себя внутреннюю теплоизолированную камеру, снабженную датчиками температуры и образцом, системы разделения со сборником жидких продуктов, системы анализа газа и системы контроля, отличающееся тем, что система подачи газа и жидкости под высоким давлением снабжена парогенератором с питающим расходным сосудом высокого давления, который, в свою очередь, снабжен весоизмерительным устройством, внутренняя теплоизолированная камера дополнительно снабжена датчиками давления, при этом на выходе из камеры высокого давления перед системой разделения установлены автоматизированные пробоотборники, а сборник жидких продуктов системы разделения снабжен весоизмерительным устройством.