Устройство для ультразвукового контроля круглого проката и труб

Иллюстрации

Показать всеИспользование: для ультразвукового контроля круглого проката и труб. Сущность изобретения заключается в том, что устройство для ультразвукового контроля круглого проката и труб содержит статор, ротор и ультразвуковые преобразователи, при этом оно дополнительно содержит по крайней мере одно акустическое зеркало, размещенное на роторе, причем как минимум один ультразвуковой преобразователь закреплен на статоре, по крайней мере один ультразвуковой преобразователь, размещенный на статоре, направлен таким образом, что направление его излучения/приема почти параллельно оси объекта контроля, зеркало выполнено в виде по крайней мере одного отражающего элемента, геометрическая форма которого соответствует конкретной измерительной или дефектоскопической задаче, ультразвуковые преобразователи образуют по крайней мере одно кольцо, ось излучения/приема которого почти параллельна оси объекта контроля. Технический результат: повышение производительности оборудования ультразвукового контроля, а также упрощение его конструкции. 3 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области неразрушающего контроля, а конкретно к области ультразвукового контроля цилиндрических изделий, например труб или круглого сортового проката.

Широко известны устройства роторного типа для ультразвукового контроля объектов цилиндрической формы. Они содержат неподвижную часть (статор), размещенный в линии, транспортирующей объекты контроля, и вращающуюся часть (ротор), на которой закреплены ультразвуковые преобразователи (УП). Перед началом контроля ротор приводится во вращение, а внутрь устройства подается контактная жидкость (как правило, это вода), образующая при вращении своего рода «водяную трубу», внутрь которой вводится объект контроля (ОК). При этом, через вовлеченный во вращение водяной слой, создается акустический контакт между вращающимися ультразвуковыми преобразователями и ОК. Это устройство обеспечивает надежный ультразвуковой контроль цилиндрических изделий, который, вследствие вращения ультразвуковых преобразователей и поступательного перемещения ОК, осуществляется по спирали, плотность которой зависит от количества однотипных УП в системе, угловой скорости вращения ротора и скорости поступательного движения ОК.

Недостатком известного устройства является обязательное наличие довольно сложного элемента, позволяющего обеспечить передачу полезных сигналов (зондирующих импульсов и принимаемых из объекта контроля сигналов) со статора на ротор и обратно. Этот элемент передачи сигналов (ЭПС), в свою очередь, ввиду своей громоздкости, ограничивает количество каналов передаваемой информации. Это обусловливает существенное ограничение производительности ультразвукового контроля. Это объясняется следующим.

Обеспечение высокой сплошности ультразвукового контроля напрямую связано с уменьшением шага спирального сканирования. Поскольку количество каналов передачи информации ограничено ЭПС, а соответственно ограничено и число УП, то существенное уменьшение шага спирали возможно только за счет снижения скорости перемещения объекта контроля. Это означает снижение количества ОК в единицу времени, которое может быть проконтролировано.

Вращение ультразвуковых преобразователей и связанных с ними разъемов, кабелей, элементов крепления и регулировки, наличие элементов передачи сигналов с ротора на статор и обратно, существенным и притом негативным образом сказывается на надежности устройства, его стоимости и стоимости его эксплуатации.

Целью настоящего изобретения является повышение производительности оборудования ультразвукового контроля, упрощение его конструкции, а также снижение его стоимости и эксплуатационных затрат.

Указанная цель достигается тем, что в устройстве для ультразвукового контроля круглого проката и труб, содержащем статор, ротор и ультразвуковые преобразователи, дополнительно включено по крайней мере одно акустическое зеркало, размещенное на роторе, а как минимум один ультразвуковой преобразователь закреплен на статоре.

Указанная цель достигается и за счет того, что по крайней мере один ультразвуковой преобразователь, размещенный на статоре, закреплен таким образом, что направление его излучения/приема почти параллельно оси объекта контроля.

Цель изобретения достигается и тем, что зеркало выполнено в виде по крайней мере одного отражающего элемента, геометрическая форма которого соответствует конкретной измерительной или дефектоскопической задаче.

Достижению указанной цели способствует так же то, что ультразвуковые преобразователи образуют по крайней мере одно кольцо, ось излучения/приема которого почти параллельна оси объекта контроля.

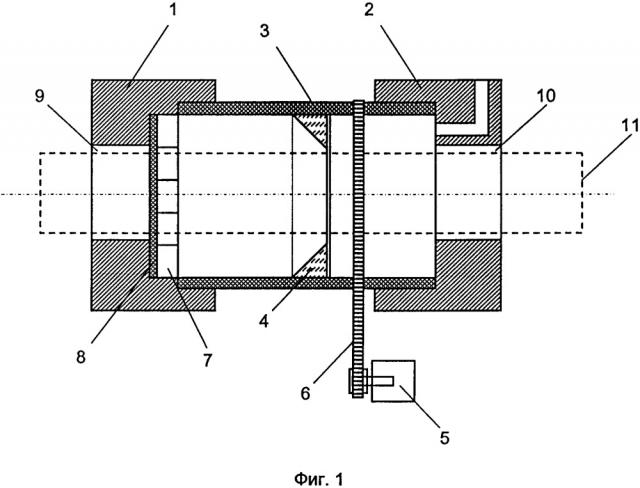

Пример устройства приведен на Фиг. 1.

Устройство содержит статор, состоящий из двух элементов 1 и 2, на котором закреплен кольцевой УП, и ротор 3, на котором закреплено акустическое зеркало (АЗ) 4. Ротор 3 приводится во вращение с помощью электромотора 5, соединенного с ним с помощью ремня 6. Вода в устройство подается с помощью штуцера 7. Ультразвуковые преобразователи 7 расположены по окружности и образуют кольцевой преобразователь 8 с количеством элементов и их размерами, определяемыми конструктором исходя из задачи контроля. Ход ультразвуковых лучей условно показан стрелками. Отверстия 9 и 10 служат для ввода в устройство объекта контроля 11, например прутка.

Устройство работает следующим образом. Ротор 3 приводится во вращение с помощью электромотора 5, соединенного с ним с помощью ремня 6. Вода в устройство подается с помощью штуцера 7. За счет быстрого вращения ротора и возникающей при этом центробежной силы вода приобретает форму трубы. Объект контроля 11 подается в устройство с помощью, например, рольганга. УП 7 одновременно, по очереди, или в ином запрограммированном порядке излучают импульсы упругих колебаний в направлении АЗ 4. АЗ 4 поворачивает вектор направления распространения акустической энергии в сторону ОК 11, обеспечивая заданный угол встречи ультразвукового луча с поверхностью OK 11. Часть энергии ультразвукового луча войдет в ОК и, отразившись, например, от несплошности и/или противоположной стенки, вернется к УП7 по тому же пути. Таким образом, все сечение ОК будет проконтролировано. Поскольку ОК движется поступательно, то через какое-то время он окажется полностью проконтролированным.

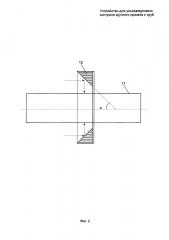

Примеры АЗ приведены на Фиг. 2-6. В общем случае, оно представляет собой кольцо с сечением в форме конуса. Угол наклона конуса определяет направление отраженного от него ультразвукового луча. На Фиг. 2 изображено кольцо 12, угол α отражающей поверхности которого равен 45°. Такое кольцо обеспечивает ввод ультразвука по нормали к поверхности ОК 11 и позволяет обнаруживать несплошности, как например, расслоения в стенках труб, осуществлять толщинометрию и т.д.

Фиг. 3 и 4 демонстрируют формы сечения кольца 13 и 14 для возбуждения/приема упругих колебаний под углом β и γ соответственно к поверхности ОК в плоскости, параллельной оси OK 11. Такая конфигурация позволяет обнаруживать поперечные по отношению к оси ОК дефекты.

Фиг. 5 демонстрирует зеркало со ступенчатой формой отражающей поверхности 15, позволяющей вводить ультразвук в ОК под любым заданным углом к его поверхности, в том числе, организовать обнаружение продольных по отношению к оси прутка дефектов. На Фиг. 6 приведено АЗ (зеркало-кольцо) 16, на котором сформированы зоны (секторы) с различным назначением отражающей поверхности. При вращении такого АЗ каждый УП будет периодически возбуждать в ОК волны различного направления.

Пример кольцевого ультразвукового преобразователя из 16 дискретных приемо-излучающих элементов 17 показан на Фиг 7. Сам элемент приведен на Фиг. 8.

На Фиг. 9 и 10 показаны варианты элемента, выполненного в виде фазированной решетки: вертикальной (Фиг. 9) и горизонтальной (Фиг. 10). Каждая из решеток содержит 12 пьезокристаллов 18. Их количество выбирается при проектировании дефектоскопической системы исходя из конкретной задачи.

Фазированные решетки позволяют электронным образом управлять акустической системой и обнаруживать дефекты различной ориентации.

Источники информации

1. Патент РФ №113585.

2. Патент США №2667780.

3. Патент РФ 145759.

1. Устройство для ультразвукового контроля круглого проката и труб, содержащее статор, ротор и ультразвуковые преобразователи, отличающееся тем, что оно дополнительно содержит по крайней мере одно акустическое зеркало, размещенное на роторе, причем как минимум один ультразвуковой преобразователь закреплен на статоре.

2. Устройство по п. 1, отличающееся тем, что по крайней мере один ультразвуковой преобразователь, размещенный на статоре, направлен таким образом, что направление его излучения/приема почти параллельно оси объекта контроля.

3. Устройство по п. 1, отличающееся тем, что зеркало выполнено в виде по крайней мере одного отражающего элемента, геометрическая форма которого соответствует конкретной измерительной или дефектоскопической задаче.

4. Устройство по п. 1, отличающееся тем, что ультразвуковые преобразователи образуют по крайней мере одно кольцо, ось излучения/приема которого почти параллельна оси объекта контроля.