Паровая турбина и способ эксплуатации паровой турбины

Иллюстрации

Показать всеИзобретение относится к паровой турбине (1) с возможностью охлаждения, в которой из проточного канала отбирается пар, охлаждающий перегородку (16) для компенсации осевой нагрузки и смешивается с небольшим количеством свежего пара и снова подаётся к проточному каналу. Технический результат - возможность охлаждения турбины. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к паровой турбине, включающей в себя внутренний корпус и внешний корпус, а также ротор, который размещен внутри внутреннего корпуса с возможностью вращения, причем внешний корпус расположен вокруг внутреннего корпуса, ротор имеет расположенную вдоль первого направления потока зону высокого давления и расположенную вдоль второго направления потока зону среднего давления.

Кроме того, изобретение относится к способу охлаждения паровой турбины, причем паровая турбина имеет зону высокого давления и зону среднего давления, ротор расположен между зоной высокого давления и зоной среднего давления и имеет перегородку для компенсации осевой нагрузки.

Под паровой турбиной согласно изобретению понимается каждая турбина или часть турбины, через которую проходит рабочая среда в форме пара. В отличие от этого, через газовые турбины проходит газ и/или воздух в качестве рабочей среды, которая, однако, подвергается воздействию совершенно других температур или давлений, по сравнению с паром в паровой турбине. В отличие от газовых турбин у паровых турбин подаваемая, например, к части турбины рабочая среда при максимальной температуре имеет также максимальное давление. Открытая охлаждающая система, которая открыта в направлении проточного канала, может быть реализована в газовых турбинах также без специальной подачи охлаждающей среды к частям турбине. Для паровой турбины должна быть обеспечена внешняя система подачи для охлаждающей среды. Газовые турбины предшествующего уровня техники уже вследствие этого не могут быть рассмотрены для оценки предмета изобретения.

Паровая турбина включает в себя обычно снабженный лопатками и установленный с возможностью вращения ротор, который размещен внутри корпуса или оболочки. При прохождении через образованное оболочкой внутреннее пространство проточного канала нагретого пара под давлением ротор через лопатки посредством пара приводится во вращательное движение. Лопатки ротора обозначаются также как рабочие лопатки. На внутреннем корпусе, кроме того, обычно подвешиваются стационарные направляющие лопатки, которые вдоль аксиальной протяженности корпуса входят в промежуточные пространства между лопатками ротора. Направляющая лопатка обычно удерживается на первом месте вдоль внутренней стороны корпуса паровой турбины. При этом она обычно является частью ряда направляющих лопаток, который включает в себя несколько направляющих лопаток, которые расположены вдоль внутренней периферии на внутренней стороне корпуса паровой турбины. При этом каждая направляющая лопатка обращена своим аэродинамическим профилем радиально вовнутрь. Ряд направляющих лопаток в указанном первом месте вдоль аксиальной протяженности обозначается также как решетка или венец направляющих лопаток. Обычно несколько рядов направляющих лопаток присоединены друг за другом. Соответственно, на втором месте вдоль аксиальной протяженности за первым местом следующая вторая лопатка удерживается вдоль внутренней стороны корпуса паровой турбины. Пара ряда направляющих лопаток и ряда рабочих лопаток обозначается также как ступень лопаток.

Оболочка такой паровой турбины может быть образована из нескольких частей корпуса. Под оболочкой паровой турбины следует понимать, в частности, стационарный элемент корпуса паровой турбины или части турбины, который в продольном направлении паровой турбины имеет внутреннее пространство в форме проточного канала, которое обеспечено для прохождения рабочей среды в форме пара. Это может быть, в зависимости от типа паровой турбины, внутренний корпус и/или держатель направляющих лопаток. Однако также может быть обеспечен корпус турбины, который не имеет внутреннего корпуса или держателя направляющих лопаток.

Из соображений эффективности выполнение такой паровой турбины желательно для так называемых «высоких параметров пара», то есть, в частности, высокого давления пара и/или высокой температуры пара. Разумеется, в частности, повышение температуры неограниченным образом, из-за технических характеристик материала, невозможно. Поэтому, для осуществления при этом надежной работы паровой турбины и при особенно высоких температурах может потребоваться охлаждение отдельных конструктивных частей или компонентов. В отсутствие эффективного охлаждения при повышении температур могли бы быть востребованы значительно более дорогостоящие материалы (например, сплавы на основе никеля).

В известных до настоящего времени способах охлаждения, в частности, для корпуса паровой турбины в форме корпуса паровой турбины или ротора, следует различать активное охлаждение и пассивное охлаждение. При активном охлаждении процесс охлаждения осуществляется посредством отдельно, то есть в дополнение к рабочей среде, подаваемой к корпусу паровой турбины охлаждающей среды. Напротив, пассивное охлаждение осуществляется лишь посредством соответствующего проведения или использования рабочей среды. До настоящего времени охлаждение корпусов паровых турбин осуществлялось в предпочтительном варианте пассивным способом.

Все известные до настоящего времени способы охлаждения для корпуса паровой турбины обеспечивают, таким образом, если, в принципе, речь идет об активном охлаждении, во всяком случае, целенаправленную подачу к отдельной и охлаждаемой части турбины, и ограничены зоной подачи рабочей среды, во всяком случае, с использованием первого венца направляющих лопаток. При подаче на обычные паровые турбины пара с увеличенными параметрами это может привести к оказывающей воздействие на всю турбину в целом повышенной термической нагрузке, которая могла бы быть лишь недостаточным образом уменьшена посредством описанного выше обычного охлаждения корпуса.

Известны варианты паровых турбин, которые, наряду с первым проточным каналом имеют второй проточной канал, причем как первый проточной канал, так и второй проточной канал расположены внутри корпуса. Такие конструктивные формы обозначаются также как компактные турбины. Известны варианты, при которых первый проточной канал выполнен для лопаточного венца высокого давления, а второй проточной канал - для лопаточного венца среднего давления. Направления потока первого проточного канала и второго проточного канала ориентированы при этом противоположным образом, чтобы тем самым минимизировать компенсацию осевой нагрузки. В основном, такие конструктивные формы включают в себя ротор, выполненный с зоной высокого давления и с зоной среднего давления, который расположен внутри внутреннего корпуса с возможностью вращения, причем вокруг внутреннего корпуса расположен наружный корпус. Зона высокого давления рассчитана на температуры свежего пара. После прохождения свежего пара через зону для высокого давления пар проходит к промежуточному пароперегревателю, там доводится до более высокой температуры и затем проходит через зону среднего давления паровой турбины.

Границы использования таких роторов определяются посредством термически сильно нагруженных зон. При увеличивающихся температурах определяющий коэффициент прочности прогрессивным образом уменьшается. Вследствие этого, выявляются максимально допустимые диаметры валов, которые, в частности, при использовании частоты 60 Гц приводят к ограничениям в отношении динамической гибкости стержня ротора. Поэтому, при достижении границ рабочего диапазона, как правило, в случае цельного ротора переходят на материал улучшенного качества, который соответствует термическим требованиям, или ротор выполняют сварным, причем оба материала рассчитываются, соответственно, на термическую нагрузку.

Желательно было бы иметь эффективное охлаждение компонентов паровой турбины, в частности, для паровых турбин, работающих при высоких температурах.

Поэтому задачей изобретения является создание паровой турбины и способа ее изготовления, причем паровая турбина даже в диапазоне высоких температур самостоятельно охлаждается особенно эффективным образом.

Задача решается посредством паровой турбины в соответствии с п. 1 формулы изобретения и посредством способа в соответствии с п. 9 формулы изобретения.

Основной идей изобретения является осуществление пассивного охлаждения. Изобретение направлено при этом на паровую турбину в вышеупомянутом компактном конструктивном варианте. Это означает, что паровая турбина внутри общего внешнего корпуса имеет зону высокого давления и зону среднего давления. Зона высокого давления рассчитана на температуры свежего пара. Значения температур свежего пара лежат при этом в диапазоне от 530°С до 720°С при значении давления 80 – 350 бар. Зона среднего давления рассчитана для температур во входной зоне в диапазоне от 530°С до 750°С при значении давления 30 – 120 бар.

В паротурбинной установке лопаточные венцы высокого давления и среднего давления различают следующим образом. Свежий пар проходит сначала через часть турбины, которая предназначена для свежего пара. После прохождения через зону высокого давления свежий пар проходит к промежуточному пароперегревателю, нагревается там до входных температур при среднем давлении и затем проходит через зону среднего давления. После прохождения зоны среднего давления пар проходит к зоне низкого давления и имеет там самую низкую температуру.

Также основной идеей изобретения является выполнение паровой турбины таким образом, чтобы перегородка для компенсации осевой нагрузки могла подвергаться охлаждению пассивным образом. Для этого из проточного канала высокого давления в соответствующем месте отводится пар, который направляется в определенное место к перегородке для компенсации осевой нагрузки. Этот пар может затем распространяться в зоне между перегородкой для компенсации осевой нагрузки и внутренним корпусом. Следующей основной идеей изобретения является то, что вышеуказанный пар может смешиваться с частью свежего пара, который затем через перекрестный канал обратного отведения может быть снова направлен к первому проточному каналу.

Предпочтительные варианты осуществления раскрыты в зависимых пунктах формулы изобретения.

В первом предпочтительном варианте осуществления первая ступень лопаточного венца высокого давления расположена вдоль первого направления течения перед второй ступенью лопаточного венца высокого давления.

Это означает, что отбираемый из первой ступени лопаточного венца высокого давления пар имеет более высокие параметры, по сравнению с паром, отбираемым из второй ступени лопаточного венца высокого давления. Благодаря этому, целенаправленным образом соответствующий пар может быть отобран из зоны лопаточного венца высокого давления.

В следующем предпочтительном варианте осуществления первое пространство в области перегородки для компенсации осевой нагрузки расположено вдоль первого направления течения перед вторым пространством в области перегородки для компенсации осевой нагрузки. Так как термическая нагрузка на перегородку для компенсации осевой нагрузки различна, то изобретение обеспечивает возможность улучшения процесса охлаждения, если первое пространство в области перегородки для компенсации осевой нагрузки расположено вдоль первого направления течения перед вторым пространством в области перегородки для компенсации осевой нагрузки.

В следующем предпочтительном варианте осуществления между внутренним корпусом и перегородкой для компенсации осевой нагрузки вдоль второго направления течения перед вторым пространством в области перегородки для компенсации осевой нагрузки расположено первое щеточное уплотнение, а второе щеточное уплотнение расположено вдоль второго направления течения за первым пространством в области перегородки для компенсации осевой нагрузки.

В особом предпочтительном варианте осуществления первый перекрестный канал обратного отведения выполнен с трубами обратного отведения. Благодаря этому термическая компенсация может быть оптимизирована.

В следующем предпочтительном варианте осуществления соединительными трубами образовано соединение, и это также приводит к предпочтительной термической компенсации.

В особом предпочтительном варианте осуществления паровая турбина выполнена со вторым перекрестным каналом обратного отведения, который образован в виде канала сообщения между третьим пространством в области перегородки для компенсации осевой нагрузки, расположенным между перегородкой для компенсации осевой нагрузки подачи и внутренним корпусом, и третьей ступенью лопаточного венца высокого давления.

Благодаря этому дополнительный пар в пространстве между перегородкой и внутренним корпусом может быть использован для охлаждения и для рабочей разгрузки.

В предпочтительном варианте третья ступень лопаточного венца высокого давления расположена в первом направлении течения за второй ступенью лопаточного венца высокого давления.

Таким образом, посредством использования изобретения перегородка для компенсации осевой нагрузки может охлаждаться оптимальным образом.

Благодаря этому возможно расширение границ механического использования ротора, за счет уменьшения температуры внутри вала. Кроме того, возможно гарантировать достаточную степень охлаждения перегородки для компенсации осевой нагрузки в случае потенциального использования щеточных уплотнителей. Кроме того, за счет расположения в соответствии с изобретением термически критически нагруженная зона компонентов охлаждается посредством пассивной системы.

Вышеописанные характеристики, особенности и преимущества изобретения, а также способ, которым они были достигнуты, станут более ясны и понятны на основании последующего подробного описания примеров осуществления во взаимосвязи с чертежами.

Примеры осуществления изобретения описаны далее со ссылками на чертежи, которые не являются окончательным представлением примеров вариантов осуществления, а чертежи, если они необходим для пояснения, выполнены схематично и/или слегка в искаженном виде. Что касается дополнений непосредственно выявляемых на чертежах идей изобретения, то дается ссылка на соответствующий уровень техники.

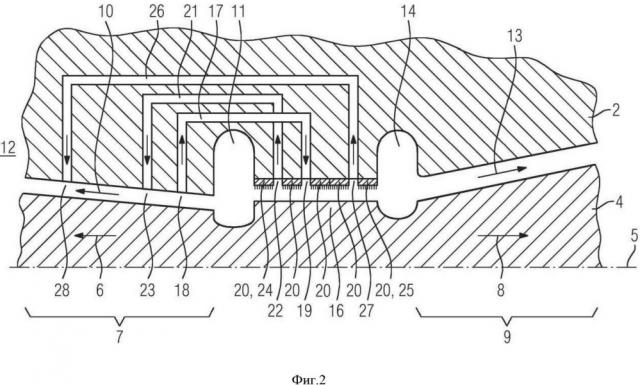

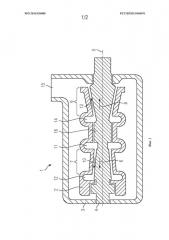

На фиг. 1 схематично показана паровая турбина, вид в разрезе;

на фиг. 2 – паровая турбина на фиг. 1 с конструкцией в соответствии с изобретением, подробный вид.

На фиг.1 показана паровая турбина 1, включающая в себя внутренний корпус 2 и внешний корпус 3, а также ротор 4. Ротор 4 расположен во внутреннем корпусе 2 с возможностью вращения. Расположение подшипников не представлено более детально. Внешний корпус 3 расположен вокруг внутреннего корпуса 2. Ротор 4 выполнен, в основном, вращательно-симметрично вокруг оси 5 вращения. Вдоль первого направления 6 течения, которое, в основном, параллельно оси 5 вращения, ротор 4 имеет зону 7 высокого давления. Ротор 4 имеет зону 9 среднего давления, которая расположена вдоль второго направления 8 течения, противоположного первому направлению 6 течения.

Внутренний корпус 2 имеет в зоне 7 высокого давления множество лопаток статора высокого давления (не показаны), которые расположены по окружности вокруг оси 5 вращения. Лопатки статора высокого давления расположены таким образом, что вдоль первого направления 6 течения образуется проточной канал 10 высокого давления с множеством ступеней лопаточного венца высокого давления (не показаны), которые имеют, соответственно, ряд лопаток ротора высокого давления и ряд лопаток статора высокого давления.

Через первую впускную зону 11 высокого давления свежий пар входит в паровую турбину 1 и затем проходит через проточной канал 10 высокого давления. В проточном канале 10 высокого давления пар расширяется, причем температура падает. Тепловая энергия пара преобразуется в энергию вращения ротора 4. После того как пар прошел через проточной канал 10 высокого давления, он проходит далее из выпускной зоны 12 высокого давления паровой турбины 1 к промежуточному пароперегревателю (не показан более детально). В промежуточном пароперегревателе охлажденный пар снова доводится до высокой температуры, которая сравнима с температурой свежего пара во впускной зоне высокого давления. Разумеется, давление во впускной зоне 11 существенно меньше.

Внутренний корпус 2 имеет в зоне 9 среднего давления множество лопаток статора среднего давления (не показаны), которые расположены таким образом, что вдоль второго направления 8 течения образован проточной канал 13 среднего давления с множеством ступеней лопаточного венца среднего давления (не показаны), которые имеют, соответственно, ряд лопаток ротора среднего давления и ряд лопаток статора среднего давления.

Пар после промежуточного пароперегревателя проходит через впускную зону 14 среднего давления по проточному каналу 13 среднего давления. Тепловая энергия пара преобразуется в энергию вращения ротора 4. После проточного канала 13 среднего давления пар выходит через выпуск 15 из паровой турбины 1. Затем пар проводится далее к части турбины низкого давления (не показаны) или подается к технологическому процессу в качестве технологического пара. Ротор 4 имеет между проточным каналом 10 высокого давления и проточным каналом 13 среднего давления перегородку 16 для компенсации осевой нагрузки. Эта перегородка 16 для компенсации осевой нагрузки имеет больший диаметр, чем ротор 4.

Температура свежего пара составляет 530°С – 720°С при значении давления 80 бар – 350 бар. Температура при среднем давлении составляет 530°С – 750°С при значении давления 30 бар – 120 бар.

На фиг. 2 представлена паровая турбина 1 на фиг. 1, подробный вид, причем на фиг. 2 показаны дополнительные особенности согласно изобретению. Внутренний корпус 2 имеет соединение 17, которое в виде канала сообщения расположено между проточным каналом 10 высокого давления после первой ступени 18 лопаточного венца высокого давления и первым пространством 19 в области перегородки для компенсации осевой нагрузки, причем пространство 19 в области перегородки для компенсации осевой нагрузки расположено между перегородкой 16 для компенсации осевой нагрузки и внутренним корпусом 2. Внутренний корпус 2 имеет в зоне перегородки 16 для компенсации осевой нагрузки множество сегментов 20. Сегменты 20 имеют, соответственно, лабиринтное уплотнение (не показано).

Внутренний корпус 2, кроме того, имеет первый перекрестный канал 21 обратного отведения, который в виде канала сообщения расположен между вторым пространством 22 в области перегородки для компенсации осевой нагрузки (которое расположено между перегородкой 16 для компенсации осевой нагрузки и внутренним корпусом 2) и второй ступенью 23 лопаточного венца высокого давления.

Первая ступень 18 лопаточного венца высокого давления расположена вдоль первого направления 6 течения перед второй ступенью 23 лопаточного венца высокого давления.

Первое пространство 19 в области перегородки для компенсации осевой нагрузки расположено вдоль первого направления 6 течения перед вторым пространством 22 в области перегородки для компенсации осевой нагрузки.

Между внутренним корпусом 2 и перегородкой 16 для компенсации осевой нагрузки первое щеточное уплотнение 24 расположено вдоль второго направления 8 течения перед вторым пространством 22 в области перегородки для компенсации осевой нагрузки. Второе щеточное уплотнение 25 расположено вдоль второго направления 8 течения за первым пространством 19 в области перегородки для компенсации осевой нагрузки.

Первый перекрестный канал 21 обратного отведения может быть образован в альтернативных вариантах трубами (не показаны). В представленном на фиг. 2 примере перекрестный канал 21 обратного отведения расположен во внутреннем корпусе 2.

Соединение 17 в выбранном на фиг. 2 примере образовано во внутреннем корпусе, а в альтернативных вариантах осуществления соединение 17 может быть образовано соединительными трубами.

Паровая турбина 1 имеет второй перекрестный канал 26 обратного отведения, который расположен в виде канала сообщения между третьим пространством 27 в области перегородки для компенсации осевой нагрузки, расположенным между перегородкой 16 для компенсации осевой нагрузки и внутренним корпусом 2, и расположенным за третьей ступенью 28 лопаточного венца высокого давления пространством притока высокого давления в проточном канале 10 высокого давления.

Третья ступень 28 лопаточного венца высокого давления расположена в первом направлении 6 течения за второй ступенью 23 лопаточного венца высокого давления. Перекрестный канал 26 обратного отведения может быть образован во внутреннем корпусе 20. В альтернативных вариантах осуществления третий перекрестный канал 26 обратного отведения может быть выполнен в виде трубы.

Несмотря на то что изобретение было подробно пояснено и раскрыто на примере вариантов осуществления, изобретение не ограничено представленными вариантами и на их основании специалистом могут быть сформированы другие варианты в пределах объема правовой защиты.

1. Паровая турбина (1), включающая в себя внутренний корпус (2) и внешний корпус (3), а также ротор (4), расположенный внутри внутреннего корпуса (2) с возможностью вращения, причем внешний корпус (3) расположен вокруг внутреннего корпуса (2), ротор (4) имеет расположенную вдоль первого направления (6) течения зону (7) высокого давления и расположенную вдоль второго направления (8) течения зону (9) среднего давления, внутренний корпус (2) в зоне (7) высокого давления имеет множество лопаток статора высокого давления, которые расположены таким образом, что вдоль первого направления (6) течения образован проточной канал (10) высокого давления с множеством ступеней лопаточного венца высокого давления, которые имеют, соответственно, ряд лопаток ротора высокого давления и ряд лопаток статора высокого давления, внутренний корпус (2) в зоне (9) среднего давления имеет множество лопаток статора среднего давления, которые расположены таким образом, что вдоль второго направления (8) течения образован проточной канал среднего давления с множеством ступеней лопаточного венца среднего давления, которые имеют, соответственно, ряд лопаток ротора среднего давления и ряд лопаток статора среднего давления, при этом ротор (4) между зоной (7) высокого давления и зоной (9) среднего давления имеет перегородку (16) для компенсации осевой нагрузки, внутренний корпус (2) имеет соединение (17), которое выполнено в виде канала сообщения между проточным каналом (10) высокого давления после первой ступени (18) лопаточного венца высокого давления и первым пространством (19) в области перегородки для компенсации осевой нагрузки, причем внутренний корпус (2) имеет первый перекрестный канал (21) обратного отведения, который образован в виде канала сообщения между вторым пространством (22) в области перегородки для компенсации осевой нагрузки, расположенным между перегородкой (16) для компенсации осевой нагрузки и внутренним корпусом (2), и расположенным за второй ступенью (23) лопаточного венца высокого давления пространством притока высокого давления в проточном канале (10) высокого давления.

2. Паровая турбина (1) по п. 1, в которой первая ступень (18) лопаточного венца высокого давления расположена вдоль первого направления (6) течения перед второй ступенью (23) лопаточного венца высокого давления.

3. Паровая турбина (1) по п.1 или 2, в которой первое пространство (19) в области перегородки для компенсации осевой нагрузки расположено вдоль первого направления (6) течения перед вторым пространством (22) в области перегородки для компенсации осевой нагрузки.

4. Паровая турбина (1) по одному из пп. 1–3, в которой между внутренним корпусом (2) и перегородкой (16) для компенсации осевой нагрузки вдоль второго направления (8) течения перед вторым пространством (22) в области перегородки для компенсации осевой нагрузки расположено первое щеточное уплотнение (24), а второе щеточное уплотнение (25) расположено вдоль второго направления (8) течения за первым пространством (19) в области перегородки для компенсации осевой нагрузки.

5. Паровая турбина (1) по одному из пп. 1–4, в которой первый перекрестный канал (21) обратного отведения образован трубами.

6. Паровая турбина (1) по одному из пп 1–5, в которой соединение (17) образовано соединительными трубами.

7. Паровая турбина (1) по одному из пп. 1–6, имеющая второй перекрестный канал (26) обратного отведения, который образован в виде канала сообщения между третьим пространством (27) в области перегородки для компенсации осевой нагрузки, расположенным между перегородкой (16) для компенсации осевой нагрузки и внутренним корпусом (2), и расположенным за третьей ступенью (28) лопаточного венца высокого давления пространством притока высокого давления в проточном канале (10) высокого давления.

8. Паровая турбина (1) по одному из пп. 1–7, в которой третья ступень (28) лопаточного венца высокого давления расположена в первом направлении (6) течения за второй ступенью (23) лопаточного венца высокого давления.

9. Способ охлаждения паровой турбины (1), имеющей зону (7) высокого давления и зону (9) среднего давления, причем ротор (4) между зоной (7) высокого давления и зоной (9) среднего давления имеет перегородку (16) для компенсации осевой нагрузки, в котором из зоны (7) высокого давления отбирают пар и подают в пространство между перегородкой (16) для компенсации осевой нагрузки и внутренним корпусом (2), из пространства между перегородкой (16) для компенсации осевой нагрузки и внутренним корпусом (2) через первый перекрестный канал (21) обратного отведения пар подают в зону (7) высокого давления.

10. Способ по п. 9, в котором в зону (7) высокого давления через второй перекрестный канал (26) обратного отведения между перегородкой (16) для компенсации осевой нагрузки и внутренним корпусом (2) подают дополнительный пар.