Способы и устройства для контроля силы тока в двигателе механизма позиционирования электромагнитного клапана

Иллюстрации

Показать всеИзобретение относится к системам управления полевыми устройствами. Система управления содержит клапан, который позиционируется в ответ на возникновение события, контроллер, для управления клапаном, память, вентиль, интерфейс привода двигателя, привод двигателя, содержащий вход управления и выход управления, при этом вход управления привода двигателя соединен с выходом управления интерфейса привода двигателя; двигатель, датчик тока, датчик положения и компаратор. Датчик тока подключен между двигателем и источником питания и служит для измерения силы тока, потребляемого двигателем. Компаратор, подключенный к датчику тока и вентилю, содержит пороговое значение уровня силы тока и способен передавать сигнал состояния к вентилю по результату сравнения силы тока и порогового значения уровня силы тока. Достигается предотвращение повреждения двигателя. 3 н. и 13 з.п. ф-лы, 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное описание изобретения, главным образом, связано с системами управления и, в частности, со способами и устройствами для контроля и управления двигателем, используемым для приведения в действие части полевого устройства внутри системы управления.

УРОВЕНЬ ТЕХНИКИ

[0002] Системы управления, содержащие системы управления технологическим процессом и автоматизированные системы безопасности (SIS), как правило, используют один или более контроллеров для управления технологическим процессом или системой безопасности. В подобных системах, контроллеры часто используют полевые устройства для выполнения множества различных функций внутри среды управления. Например, в системе контроля уровня полевые устройства могут использоваться для контроля и/или управления количеством жидкости в сборном резервуаре. Когда уровень жидкости достигает предварительно заданного положения (верхнего или нижнего), система управления реагирует путем использования одного из полевых устройств, например, клапанов, для регулировки потока жидкости, поступающей или выливающейся из сборного резервуара.

[0003] Во множестве систем управления существуют элементы полевых устройств, которые перемещаются в процессе своей обычной работы. Реализация и/или условия работы полевых устройств могут подвергать подвижные элементы полевых устройств воздействию высоких нагрузок, например, высокого давления или сил трения, которые способствуют инерции подвижных элементов в состоянии покоя. Например, подвижным элементом может являться клапан или рычаг, который во время обычной работы не используется в течение значительного периода времени. Как правило, для приведения в действие таких подвижных элементов используется двигатель. Для перемещения подвижного элемента двигатель должен преодолеть инерцию состояния покоя такого подвижного элемента. При преодолении инерции покоя подвижного элемента уровень потребления двигателем электрического тока от источника питания может выходить за пределы предусмотренного диапазона рабочих режимов двигателя. Несмотря на то, что можно использовать большие двигатели, способные безопасно работать при высоком уровне потребления электрического тока, большие двигатели являются более дорогими и могут быть не приспособленными для адаптации в конфигурации существующих систем управления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В данном документе описаны способы и устройства для контроля и управления полевыми устройствами в системе управления. В соответствии с приводимым в качестве примера аспектом системы управления, содержащей клапан, позиционируемый в ответ на возникновение события, система управления содержит контроллер с процессором, соединенным с памятью. Контроллер содержит вход положения, выход положения для передачи сигнала положения, и выход управления для передачи сигнала управления. Вентиль, имеющий первое состояние и второе состояние, подключен к выходу управления контроллера. Вентиль содержит вход управления и выход управления, при этом вход управления вентиля соединен с выходом управления контроллера. Интерфейс привода двигателя содержит вход положения, вход управления и выход управления, при этом вход положения интерфейса привода двигателя соединен с выходом положения контроллера, и при этом вход управления интерфейса привода двигателя соединен с выходом управления вентиля. Привод двигателя содержит вход управления и выход управления, при этом вход управления привода двигателя соединен с выходом управления интерфейса привода двигателя. Двигатель соединен с выходом управления привода двигателя и клапаном. Датчик тока, измеряющий силу тока, потребляемого двигателем, функционально подключен между двигателем и его источником питания. Датчик положения соединен с двигателем и контроллером, и предоставляет контроллеру информацию о положении двигателя. Компаратор соединен с датчиком тока и вентилем. Компаратор содержит пороговое значение силы тока и способен передавать сигнал состояния к вентилю, при сравнении электрического тока, измеряемого датчиком тока, и порогового значения силы тока. Сигнал состояния, передаваемый в вентиль, переводит вентиль в первое состояние, которое позволяет сигналу управления поступать в интерфейс привода двигателя в том случае, если сила электрического тока, измеряемая датчиком тока, не превышает порогового значения силы тока. Кроме того, сигнал состояния, передаваемый к вентилю, переводит вентиль во второе состояние, которое препятствует передаче сигнала управления в интерфейс привода двигателя в том случае, если сила электрического тока, измеряемая датчиком тока, больше либо равна пороговому значению силы тока.

[0005] В соответствии с приводимым в качестве примера вторым аспектом, представлен способ для управления полевым устройством в системе управления. Способ содержит предоставление устройства памяти, содержащего пороговое значение силы тока, определение возникновения события, и отправку сигнала управления к двигателю для приведения в действие полевого устройства в ответ на обнаружение возникновения события. Способ контролирует электрический ток, потребляемый двигателем, сравнивает измеренный электрический ток, потребляемый двигателем, с пороговым значением силы тока, и выполняет первую команду в том случае, если измеренная сила тока, потребляемого двигателем, меньше, чем пороговое значение силы тока, и выполняет вторую команду в том случае, если измеренная сила тока, потребляемого двигателем, больше либо равна пороговому значению силы тока.

[0006] В соответствии с приводимым в качестве примера третьим аспектом, система управления технологическим процессом содержит полевое устройство, соединенное с технологическим процессом и приспособленное для управления условиями технологического процесса, двигатель, соединенный с полевым устройством и выполненный с возможностью перемещения части полевого устройства, а также контроллер, содержащий процессор и память, при этом процессор функционально связан с двигателем для управления перемещением части полевого устройства при помощи двигателя. Датчик тока соединен с двигателем и приспособлен для контроля силы тока, потребляемого двигателем, а модуль управления соединен с контроллером для регулировки прохождения сигналов управления, передаваемых к двигателю, для перемещения части полевого устройства.

[0007] В дополнение к любому из изложенных выше первому, второму или третьему аспекту, приводимому в качестве примера, система управления и/или способ могут дополнительно содержать любую или большинство приведенных ниже предпочтительных форм.

[0008] В одной предпочтительной форме, система управления содержит вентиль, имеющий первое состояние и второе состояние, при этом вентиль содержит вход управления и выход управления, вход управления вентиля соединен с выходом управления контроллера, а выход управления вентиля функционально связан с двигателем.

[0009] В другой предпочтительной форме, система управления содержит компаратор, соединенный с датчиком тока и вентилем. Компаратор содержит пороговое значение силы тока и способен передавать сигнал состояния к вентилю, при сравнении электрического тока, измеряемой датчиком тока, и порогового значения силы тока. Сигнал состояния, передаваемый к вентилю, переводит вентиль в первое состояние или второе состояние, при этом первое состояние позволяет сигналу управления от контроллера поступать к двигателю в том случае, если сила тока, измеренная датчиком тока, меньше, чем пороговое значение силы тока, а второе состояние препятствует прохождению сигнала управления от контроллера к двигателю в том случае, если сила тока, измеренная датчиком тока, больше либо равна пороговому значению силы тока.

[0010] В другой предпочтительной форме, датчик положения представляет собой датчик Холла, функционально связанный с двигателем.

[0011] В другой предпочтительной форме, датчик тока представляет собой резистор, функционально подключенный между источником питания двигателя и двигателем.

[0012] В другой предпочтительной форме, датчик тока представляет собой датчик Холла, функционально подключенный между двигателем и источником питания двигателя.

[0013] В другой предпочтительной форме, модуль управления содержит вентиль и компаратор, функционально связанные с датчиком тока, при этом компаратор содержит пороговое значение силы тока и способен передавать сигнал состояния к вентилю при сравнении силы тока, измеренной датчиком тока, и порогового значения силы тока. Сигнал состояния, передаваемый к вентилю, переводит вентиль в первое состояние или второе состояние, при этом первое состояние позволяет сигналу управления от контроллера поступать к приводу двигателя в том случае, если сила тока, измеренная датчиком тока, меньше, чем пороговое значение силы тока, а второе состояние препятствует прохождению сигнала управления от контроллера к приводу двигателя в том случае, если сила тока, измеренная датчиком тока, больше либо равна пороговому значению силы тока.

[0014] В другой предпочтительной форме, модуль управления, выполняемый с помощью процессора, сравнивает силу тока, измеренную датчиком тока, с пороговым значением силы тока. Если сила тока, измеренная датчиком тока, меньше, чем пороговое значение силы тока, сигналы управления, передаваемые от контроллера, могут проходить к двигателю. Если сила тока, измеренная датчиком тока, больше либо равна пороговому значению силы тока, сигналы управления, передаваемые от контроллера, не могут проходить к двигателю.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0015] Фиг. 1 представляет собой структурную схему приводимой в качестве примера технологической установки, имеющей систему управления технологическим процессом и систему безопасности.

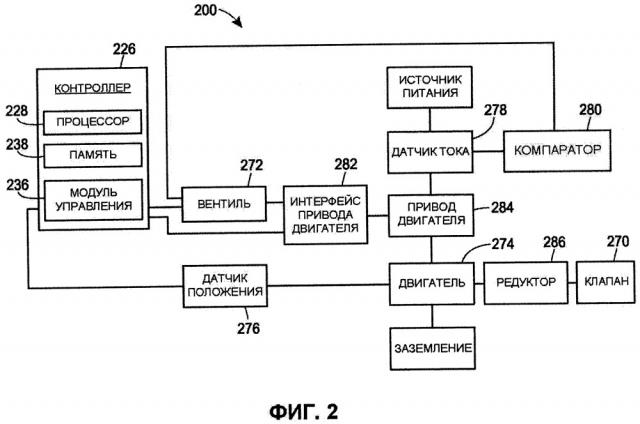

[0016] Фиг. 2 представляет собой структурную схему одного варианта реализации изобретения.

[0017] Фиг. 3 представляет собой структурную схему другого варианта реализации изобретения.

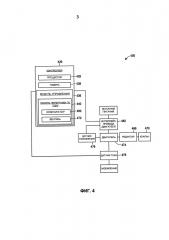

[0018] Фиг. 4 представляет собой структурную схему другого варианта реализации изобретения.

[0019] Фиг. 5 иллюстрирует блок-схему примера модуля или процесса контроля силы тока в двигателе механизма позиционирования электромагнитного клапана, используемого в любом из вариантов реализации настоящего изобретения, проиллюстрированного на Фиг. 2-4.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0020] На Фиг. 1 проиллюстрирована технологическая установка 10, содержащая узел управления процессом/управления безопасностью 12, который содержит систему управления технологическим процессом 14, снабженную системой безопасности 16 (проиллюстрированной внутри пунктирной линии). Как правило, система безопасности 16 работает в качестве автоматизированной системы безопасности (SIS) и способна контролировать работу системы управления технологическим процессом 14, обеспечивая безопасность технологической установки 10. При необходимости, система безопасности 16 способна перехватывать управление системой технологического процесса 14.

[0021] Технологическая установка 10 также содержит одну или более рабочих станций 17 или вычислительных устройств, которые могут быть, к примеру, компьютерами любого типа. Каждая рабочая станция 17 содержит процессор 18, память 19, и/или интерфейс пользователя 20, например, монитор и/или клавиатуру, доступ к которой имеет обслуживающий персонал. В примере технологической установки 10, проиллюстрированной на Фиг. 1, рабочая станция 17 показана, как соединенная с узлом управления процессом/управления безопасностью 12 и устройством внешней памяти 21 через общую линию передачи данных или шину 22. Коммуникационная шина 22 может быть реализована с использованием любого предпочтительного аппаратного обеспечения, основанного или не основанного на шинной топологии, проводной или беспроводной коммуникационной структуры, или подходящего коммуникационного протокола, например, протокола Ethernet.

[0022] Технологическая установка 10, проиллюстрированная на Фиг. 1, содержит как устройства системы управления, так и устройства системы безопасности, функционально связанные вместе через структуру шины, размещенную на общей системной плате 24, в которую установлены различные контроллеры процессов и устройства ввода/вывода. Технологическая установка 10 также содержит по меньшей мере один контроллер технологических процессов 26, имеющий процессор 28, и одно или более устройств ввода/вывода (I/O) 30, 32, 34 системы управления. Каждое устройство ввода/вывода 30, 32, 34 системы управления коммуникационно связано с набором соответствующих полевых устройств системы управления, проиллюстрированных на Фиг. 1 в виде контроллеров полевых устройств 40, 42. Контроллер 26, устройства ввода/вывода 30, 32, 34 и полевые устройства 40, 42, в целом, составляют систему управления технологическим процессом 14 узла управления процессом/управления безопасностью 12.

[0023] Контроллер технологического процесса 26, который, исключительно в качестве примера может представлять собой контроллер DeltaV™, продаваемый компанией Emerson Process Management, или любой другой тип необходимого контроллера технологического процесса, запрограммирован для обеспечения необходимой функциональности системы управления технологическим процессом с использованием устройств ввода/вывода 30, 32, 34 и полевых устройств 40, 42. В частности, процессор 28 контроллера 26 реализует или обеспечивает контроль за одним или более процессами управления или стратегиями управления в сотрудничестве с полевыми устройствами 40, 42 и рабочей станцией 17 для управления технологической установкой 10 или частью технологической установки любым удобным способом. Полевые устройства 40, 42 могут быть устройствами любого типа, например, датчиками, клапанами, трансмиттерами, механизмами позиционирования и тому подобными, и могут соответствовать любым требуемым открытым, частным или другим коммуникационным или программным протоколам, включая, к примеру, протокол HART или 4-20 мА (как проиллюстрировано для полевого устройства 40), любым протоколам шины данных, например, протоколу Foundation® Fieldbus (как проиллюстрировано для полевого устройства 42), или протоколам CAN, Profibus и AS-Interface, и это небольшая часть всего списка. Аналогично, каждое устройство ввода/вывода 30, 32, 34 может быть устройством любого известного типа устройств ввода/вывода технологического процесса, использующим любой подходящий коммуникационный протокол.

[0024] Контроллер 26 может быть выполнен с возможностью реализации процесса управления или стратегии управления любым подходящим способом. К примеру, контроллер 26 способен реализовать стратегию управления с использованием, так называемых, функциональных блоков, при этом каждый функциональный блок является частью или объектом общего алгоритма управления и работает совместно с другими функциональными блоками (через коммуникационные каналы, называемыми каналами передачи данных) для реализации замкнутого цикла управления внутри общей системы управления технологическими процессами 14. Функциональные блоки, как правило, выполняют одну из следующих функций: функцию ввода, например, связанную с трансмиттером, датчиком или другим устройством, измеряющим параметры работы системы; функцию управления, например, связанную с алгоритмом управления, который выполняется PID-устройством, устройством с нечеткой логикой, и так далее; или функцию вывода, которая управляет работой некоторого устройства, такого, как клапан, для выполнения некоторых физических функций внутри системы управления технологическими процессами 14. Также существуют комбинации таких функциональных блоков, а также других типов функциональных блоков. Тогда как приведенное в данном документе описание системы управления использует стратегию управления функциональных блоков, которые объединены парадигмой объектно-ориентированного программирования, стратегия управления или алгоритмы управления, замкнутая система управления или модули управления, также могут быть реализованы или разработаны с использованием других общепринятых способов, например, принципиальной электросхемы или последовательной блок-схемы, или с использованием любых других подходящих языков программирования или парадигм.

[0025] В контексте настоящего описания, термины стратегия управления, алгоритм управления, модуль управления, функциональный блок управления, модуль безопасности, модуль логической схемы безопасности и замкнутая система управления преимущественно означает программу управления, выполняемую для управления процессами или системой безопасности, и эти термины могут использоваться взаимозаменяемо. Тем не менее, в контексте последующего описания, будет использован термин модуль управления. Также следует помнить, что модуль управления, описанный в данном документе, может иметь некоторые свои части, реализованные или выполняемые на различных контроллерах или других устройствах, при необходимости. Дополнительно, модуль управления, описанный в данном документе, реализованный внутри системы управления технологическим процессом 14 и/или системы безопасности 16, может принимать любую форму, включая программное обеспечение, встроенное программное обеспечение, аппаратное обеспечение и любые их комбинации. Например, модули управления, которые могут представлять собой алгоритмы управления или любую часть процесса управления, например, подпрограмму или часть подпрограммы (например, строки кода), могут быть реализованы в любом требуемом формате программного обеспечения, например, с использованием принципиальной электросхемы, последовательной блок-схемы, схемы алгоритма управления, объектно-ориентированного языка программирования или другого языка программирования, а также парадигмы проектирования. Подобным образом, модули управления, описанные в данном документе, могут быть встроены, к примеру, в одну или более микросхему EPROM, EEPROM, специализированную интегральную микросхему (СИС), программируемый логический контроллер (ПЛК), или любой другой аппаратный или встроенный аппаратный элемент. Модули управления могут быть разработаны с использованием любых инструментов проектирования, включая инструменты графического проектирования или другие типы инструментов разработки программного/аппаратного/встроенного программного обеспечения или инструментов проектирования.

[0026] Один или более модулей управления 36, сохраненных в памяти 38 контроллера 26, могут выполняться процессором 28 контроллера, что, как правило, возможно, при использовании подобных функциональных блоков или в отношении устройств стандарта 4-20 мА, а также некоторых типов интеллектуальных полевых устройств, например, устройств HART. Модули управления 36 также сохраняются в области памяти 19, 21 внутри системы 10 или реализуются самостоятельно с помощью полевых устройств 40, 42, что возможно в отношении устройств Fieldbus.

[0027] Система безопасности 16 узла 12 управления технологическим процессом/управления безопасностью содержит одно или более логических решающих устройств системы безопасности 50, 52. Каждое решающее устройство 50, 52 представляет собой контроллер безопасности (также неизменно именуемый устройством ввода/вывода), имеющим процессор 54, способный выполнять модули логики безопасности 58. Модули логики безопасности 58, которые могут быть аналогичны модулям управления 36, сохраняются в области памяти 56 одного или обоих логических решающих устройств 50, 52. Логические решающие устройства 50, 52 коммуникационно связаны для передачи сигналов управления к (и/или получения сигналов от) полевым устройствам 60, 62 системы безопасности. Контроллеры безопасности 50, 52 и полевые устройства системы безопасности 60, 62, как правило, образуют систему безопасности 16, проиллюстрированную на Фиг. 1.

[0028] Полевые устройства системы безопасности 60, 62 могут быть полевыми устройствами любого типа, соответствующими или использующими любые известные коммуникационные протоколы, например, те, что были описаны выше. В частности, полевые устройства 60, 62 могут быть полевыми устройствами, связанными с безопасностью, такого типа, которые обычно управляются отдельной, выделенной системой управления, связанной с безопасностью, например, индикатор уровня жидкости или клапан аварийного отключения (ESD). В технологической установке 10, проиллюстрированной на Фиг. 1, полевое устройство безопасности 60 показано в виде устройства, использующего выделенный протокол или протокол точка-точка, например, протокол HART или 4-20 мА, тогда как полевое устройство безопасности 62 проиллюстрировано, как устройство, использующее шинный коммуникационный протокол, например, протокол Fieldbus. Как правило, устройства безопасности (оба контроллера 50, 52 и полевые устройства системы безопасности 60, 62), используемые как часть системы безопасности 16, будут считаться устройствами безопасности, и это обычно означает, что такие устройства должны пройти определенную процедуру оценки расчетных характеристик, выполняемую соответствующими органами, для их классификации в качестве устройств безопасности.

[0029] Системная плата 24 (показанная пунктирной линией через контроллер технологического процесса 26, устройства ввода/вывода 30, 32, 34, и контроллеры безопасности 50, 52) используется для соединения контроллера технологических процессов 26 с картами ввода/вывода технологических процессов 30, 32, 34, а также с контроллерами безопасности 50, 52. Контроллер технологического процесса 26 также коммуникационно связан с шиной 22 и работает как арбитр шины для обеспечения взаимодействия устройств ввода/вывода 30, 32, 34 и контроллеров безопасности 50, 52 с рабочей станцией 17 и/или устройствами памяти 21 через шину 22. Системная плата 24 также обеспечивает взаимодействие контроллеров 50, 52 друг с другом, а также координирует функции безопасности, реализованные каждым из этих устройств, для передачи данных друг другу, или для выполнения других встроенных функций.

[0030] Программа вывода изображения (не показана) может быть сохранена в памяти 19 рабочей станции 17. Тем не менее, при желании, программа вывода изображения может быть сохранена и выполнена на различных рабочих станциях или других вычислительных устройствах, связанных с технологической установкой 10. Программа вывода изображения может представлять собой любой тип интерфейса, например, позволяющий пользователю манипулировать значениями данных (например, выполнять чтение или запись) для изменения, таким образом, работы модуля управления 36 или модуля безопасности 58 внутри каждой или обеих систем: системы управления 14 и системы безопасности 16. Таким образом, если задано выполнение записи в модуль управления 36, связанный с системой управления 12, или, к примеру, в одно из полевых устройств 40, 42, программа вывода изображения позволяет выполнить такую запись. Дополнительно, если задано выполнение записи в модуль логики безопасности 58, связанный с системой безопасности 16, или, к примеру, в одно из полевых устройств 60, 62, программа вывода изображения позволяет выполнить такую запись.

[0031] В общем и целом, система управления настоящего изобретения выполнена с возможностью реагирования на плановое или неожиданно возникающее событие, связанное условиями технологического процесса. Контроллер содержит один или более модулей управления, выполняемых с помощью одного или более процессоров, для контроля и/или управления процессами с помощью одного или более полевых устройств, соединенных с технологическим процессом. Информация о процессе или безопасности принимается одним или более полевым устройством и передается обслуживающему персоналу и/или контроллеру, при этом процесс может подвергаться регулировке, при необходимости. Например, в процессе определения уровня, используемого в сборном резервуаре жидкости, контроллер может взаимодействовать с одним или более полевым устройством для контроля количества поддерживаемой в резервуаре жидкости и управления количеством остатка жидкости путем открытия и/или закрытия впускного и/или выпускного клапана.

[0032] Для регулировки положения или приведения в действие клапана(-ов) контроллер может задействовать двигатель. В процессе перемещения клапана двигатель может потреблять такую силу электрического тока от своего источника питания, которая приблизительно равна или даже может превышать установленные пределы эксплуатации для данного двигателя. Если потребляемая двигателем сила тока слишком велика, есть вероятность перегорания двигателя. Для предохранения двигателя от повреждения в результате потребления двигателем силы тока, превышающей установленные пределы, контроллер может использовать датчик для определения величины силы тока, потребляемой двигателем. Если потребляемая двигателем сила тока превышает допустимый предел, например, пороговый уровень или значение силы тока, такое состояние будет зафиксировано датчиком. В частности, определение датчиком такого состояния будет показано путем срабатывания датчика. После срабатывания датчика выполняются шаги по снижению или приостановке работы двигателя до того уровня, при котором потребляемая двигателем сила тока не опустится ниже порогового значения.

[0033] Одна реализация настоящего изобретения, приводимая в качестве примера, для контроля и/или управления силой тока для механизма позиционирования клапана показана на Фиг. 2. В данной реализации 200, контроллер 226 содержит процессор 228 и память 238, подключенную к процессору. Контроллер 226 через вентиль 272 функционально связан с двигателем 274 для позиционирования клапана 270. Один или более модулей управления 236, выполняемый с помощью процессора 228 для управления клапаном 270, может быть сохранен в памяти 238 контроллера 226 и/или в другом устройстве памяти (не показано), подключенном к контроллеру. Сигналы управления отправляются контроллером 226, например, процессором 228, к двигателю 274 для управления работой двигателя. Сигнал управления может быть сигналом любого типа, например, сигналом широтно-импульсной модуляции (ШИМ) или сигналом амплитудно-импульсной модуляции (АИМ). Для обеспечения надлежащей работы и управления двигателем 274 передача сигналов управления согласуется с положением обмоток двигателя 274. Датчик положения 276, который может представлять собой один или более датчиков Холла, соединенных непосредственно с обмоткой(-ами) двигателя 274, определяет положение(-я) обмотки(-ок) двигателя предоставляет информацию контроллеру 226, который, впоследствии, передает ее интерфейсу привода двигателя 282.

[0034] Вентиль 272 регулирует сигналы управления, отправляемые двигателю 274, и содержит первое (или разрешающее) состояние и второе (или запрещающее) состояние. Сигналам управления, переданным контроллером 226, разрешается проходить через вентиль 272 только в том случае, если двигатель 274 работает в диапазоне рабочих параметров, заданных пользователем. В частности, передача сигналов управления, переданных двигателю 274 для позиционирования клапана 270, регулируются вентилем 272 таким образом, чтобы обеспечить прохождение сигналов управления к двигателю только в том случае, если двигатель работает в заданном диапазоне величины силы тока.

[0035] Сила тока, потребляемая двигателем 274 от своего источника питания, контролируется датчиком тока 278, функционально включенным в цепь между двигателем и источником питания двигателя. Датчик тока 278 может представлять собой резистор или датчик Холла, функционально включенный в цепь между двигателем 274 и узлом питания, или узлом заземления источника питания для двигателя. Датчик тока 278 определяет и/или измеряет электрический ток, потребляемый двигателем 274, и преобразует измеренный электрический ток в значение, представляющее собой измеренный электрический ток. Репрезентативное значение силы тока передается компаратору 280, который содержит пороговое значение силы тока. Пороговое значение силы тока означает заданное ограничение силы тока, потребляемое двигателем 274. Если значение измеренной силы тока, потребляемого двигателем 274, меньше, чем пороговое значение силы тока, сигнал состояния отправляется компаратором 280 к вентилю 272 для его открытия и предоставления возможности сигналу управления, предаваемому от контроллера 226, пройти через вентиль и достигнуть двигателя 274. В противном случае, если значение измеренной силы тока, потребляемого двигателем 274, больше или равно пороговому значению силы тока, сигнал состояния отправляется компаратором 280 к вентилю 272 для его закрытия и препятствию прохождению сигнала управления, предаваемому от контроллера 226, через вентиль и его достижению двигателя.

[0036] Чтобы способствовать передаче сигнала управления от контроллера 226 к двигателю 274, интерфейс привода двигателя 282 и привод двигателя 284 подключены между вентилем 272 и двигателем 274. Интерфейс привода двигателя 282 обеспечивает подключение контроллера 226 к приводу двигателя 284. Строго говоря, выход положения контроллера 226 соединяется с входом положения интерфейса привода двигателя 282, при этом информация, связанная с положением обмотки(-ок) двигателя 274, передается в интерфейс привода двигателя. Интерфейс привода двигателя 282 использует полевые транзисторы (FET) для согласования или синхронизации сигнала управления, получаемого от вентиля 272, с положением обмотки(-ок) или фаз(-ы) двигателя 274 и передачи сигнала управления к приводу двигателя 284, обеспечивающего правильную ориентацию и управление двигателем 274. Между двигателем 274 и клапаном 270 может быть подключен редуктор 286, облегчающий приведение в действие клапана с помощью двигателя.

[0037] Другая реализация настоящего изобретения, приводимая в качестве примера, для контроля и/или управления силой тока, потребляемой механизмом позиционирования электромагнитного клапана показана на Фиг. 3. В данной реализации 300, контроллер 326 содержит процессор 328 и память 338, подключенную к процессору. Один или более модулей управления 336, способный выполняться процессором 328, может быть сохранен в памяти 338 и использован контроллером 326 для передачи сигнала управления двигателем 374, обеспечивающего позиционирование клапана 370. Сигнал управления может быть сигналом любого типа, например, сигналом широтно-импульсной модуляции (ШИМ) или сигналом амплитудно-импульсной модуляции (АИМ). Между двигателем 374 и клапаном 370 может быть подключен редуктор 386, содержащий одну или более передачу, облегчающий приведение в действие клапана с помощью двигателя.

[0038] Интерфейс привода двигателя 382 может быть подключен между контроллером 326 и двигателем 374 для согласования или синхронизации сигналов управления, передаваемых к двигателю 374 с положением или фазой обмотки(-ок) двигателя, что обеспечивает правильную ориентацию и управление двигателем. Положение обмотки(-ок) двигателя 374 определяется за счет датчика положения 376, подключенного между двигателем интерфейсом привода двигателя 382. Датчик положения 376 может являться датчиком Холла, функционально подключенным непосредственно к обмотке(-ам) двигателя 374, и способным определять положение обмотки(-ок) двигателя. Датчик положения 376 определяет положение обмоток двигателя 374 и передает информацию к интерфейсу привода двигателя 382.

[0039] Сила тока, потребляемая двигателем 374 от своего источника питания, контролируется датчиком тока 378, функционально включенным в цепь между двигателем и источником питания двигателя. Датчик тока 378 может быть подключен между двигателем 374 и узлом заземления источника питания, как показано на Фиг. 3, или между двигателем и узлом питания источника питания. Датчик тока 378 может представлять собой резистор или датчик Холла, функционально подключенный к двигателю 374 и способный измерять или определять силу тока, потребляемую двигателем 374. В реализации изобретения, в которой датчик тока 378 представляет собой резистор, значение, отображающее силу тока, измеренную датчиком тока 378, может быть выражено в единицах напряжения.

[0040] Значение, отображающее силу тока, измеренную датчиком тока 378, передается контроллеру 326. Контроллер 326 использует модуль управления 336 для регулировки передачи сигнала управления от контроллера к интерфейсу привода двигателя 382. В частности, при выполнении с помощью процессора 328 контроллера 326, модуль перегрузки по току 340 сравнивает значение, отображающее силу тока, измеренную с помощью датчика тока 378, с пороговым значением силы тока. Пороговое значение силы тока означает заданное пользователем ограничение силы тока, потребляемое двигателем 374. Если репрезентативное значение, соответствующее измеренной силе тока, потребляемого двигателем 374, меньше, чем значение напряжения, соответствующее пороговому значению силы тока, модуль перегрузки по току 340 обеспечит передачу сигнала(-ов) управления к двигателю 374 через интерфейс привода двигателя 382. В противном случае, если репрезентативное значение, соответствующее измеренной силе тока, потребляемого двигателем 374, больше либо равно соответствующему пороговому значению силы тока, модуль перегрузки по току 340 запретит передачу сигнала(-ов) управления к двигателю. Когда потребляемая двигателем 374 сила тока опустится ниже порогового значения силы тока, контроллер 326 восстановит передачу сигнала управления к двигателю.

[0041] Другая реализация настоящего изобретения, приводимая в качестве примера, для контроля и/или управления силой тока, потребляемого двигателем при позиционировании электромагнитного клапана, показана на Фиг. 4. В данной реализации изобретения 400, контроллер 426 содержит процессор 428 и память 438, подключенную к процессору. Контроллер 426 через интерфейс привода двигателя 482 подключен к двигателю 474 для приведения в действие клапана 470. Один или более модулей управления 436, способных взаимодействовать с процессором 428, используются контроллером 426 для управления двигателем 474 при позиционировании клапана 470. Один или более сигналов управления отправляются процессором 428 контроллера 426 для управления двигателем 474. Сигнал управления может быть сигналом любого типа, например, сигналом широтно-импульсной модуляции (ШИМ) или сигналом амплитудно-импульсной модуляции (АИМ). Между двигателем 474 и клапаном 470 может быть подключен редуктор 486, содержащий одну или более передачу, облегчающий приведение в действие клапана с помощью двигателя.

[0042] Интерфейс привода двигателя 482 может быть подключен между контроллером 426 и двигателем 474 для согласования или синхронизации сигналов управления, передаваемых к двигателю 474, с положением или фазой обмотки(-ок) двигателя, что обеспечивает правильную ориентацию и управление двигателем. Датчик положения 476, подключаемый между двигателем 474 и интерфейсом привода двигателя 482, способен определять положение обмотки(-ок) двигателя. Датчик положения 476 может являться датчиком Холла, функционально подключенным непосредственно к обмотке(-ам) двигателя 474, и способным определять положение обмотки(-ок) двигателя. Датчик положения 476 определяет положение обмоток двигателя 474 и передает информацию к интерфейсу привода двигателя 482.

[0043] Датчик положения 478 контролирует силу тока, потребляемого двигателем 474 и подаваемую его источником питания. Датчик тока 478 подключен между двигателем 474 и его источником питания. Другими словами, датчик тока 478 может быть подключен между двигателем 474 и узлом заземления источника питания, как показано на Фиг. 4, или между двигателем и узлом питания источника питания. Датчик тока 478 может представлять собой резистор или датчик Холла, функционально подключенный к двигателю 474 и способный определять силу тока, потребляемого двигателем. В такой реализации изобретения, в которой датчик тока 478 представляет собой резистор, значение, отображающее силу тока, измеренную датчиком тока 478, может быть выражено в единицах напряжения. Значение, отображающее силу тока, измеренную датчиком тока 478, передается контроллеру 426.

[0044] Контроллер 426 использует модуль управления 436 для регулировки передачи сигналов управления к двигателю 474 в ответ на сравнение силы тока, измеренной датчиком тока 478, с пороговым значением силы тока. Пороговое значение силы тока означает заданное пользователем ограничение силы тока, потребляемое двигател