Способ изготовления изделий из пластического материала

Иллюстрации

Показать всеИзобретение относится к способу изготовления изделий из пластических материалов. В частности, этот способ относится к изготовлению крышек сосудов с защищающей от вскрытия тары лентой, имеющей отбортованную вовнутрь закраину, при этом закраина, в частности, сконфигурирована с получением стыкуемого элемента, взаимодействующего с горловиной сосуда таким образом, чтобы при первом открытии сосуда отсоединить ленту, защищающую от вскрытия тары. Способ изготовления изделий из пластического материала содержит следующие этапы: формование изделия, изготовленного из пластического материала, причем указанное формованное изделие имеет, по меньшей мере, нижнюю часть; формирование на указанной нижней части участка облегченного отрыва, отделяющего краевую часть от остальной нижней части, причем указанный этап формирования содержит этап удаления материала; причем указанный этап удаления материала осуществляют в отношении пластического материала указанной нижней части при температуре удаления, которая выше температуры окружающей среды, но ниже верхнего предельного значения Tsup=Тα+10°C, где Тα - температура промежуточного альфа-перехода указанного пластического материала. Изобретение обеспечивает способ изготовления изделий из пластического материала с отбортовываемой после формовки деталью, облегчающий получение точной и надежной требуемой конфигурации этой отбортованной детали. 11 з.п. ф-лы, 23 ил.

Реферат

Данное изобретение относится к способу изготовления изделий из пластических материалов.

В частности, но не исключительно, этот способ могут применить для изготовления крышек сосудов с защищающей от вскрытия тары лентой, имеющей отбортованную вовнутрь закраину, при этом закраина, в частности, сконфигурирована с получением стыкуемого элемента, взаимодействующего с горловиной сосуда таким образом, чтобы при первом открытии сосуда отсоединить ленту, защищающую от вскрытия тары.

Известен способ отбортовки кольцеобразной кромки ленты, защищающей от вскрытия тары, на изготовленной из пластического материала крышке, при котором крышка сразу же после извлечения из пресс-формы имеет кромку, ориентированную с наклоном, отличающимся от наклона кромки при применении; затем крышку охлаждают до температуры окружающей среды, после чего кромку отбортовывают механически в рабочую конфигурацию. Из патентного документа EP 1165391 известен способ изготовления крышки из пластического материала с гибкой лентой, сформованной в рабочую конфигурацию (отбортованную вовнутрь крышки), в котором упругое восстановление ленты в исходное сформованное положение происходит сразу же после формования крышки, силой механического воздействия элемента пресс-формы или другого элемента, оказывающего свое воздействие после извлечения крышки из пресс-формы, перед охлаждением ленты.

Из американского патента 5,846,471 известен способ формования укупорочного средства с предохранительной лентой, имеющей закраины, простирающиеся радиально внутрь и вверх, отличающийся тем, что закраины сначала формуют с необходимым наклоном, затем пресс-форму открывают с временным изменением угла наклона закраин и, наконец, в результате контакта с частью пресс-формы закраины возвращаются к первоначальному наклону.

Различные аспекты существующих способов поддаются усовершенствованию. Во-первых, желательно уменьшить эффект упругого восстановления материала после отбортовки изготовленного из пластического материала элемента, чтобы простым и надежным образом достичь конечной конфигурации, как можно ближе совпадающей с требуемой конфигурацией; этот недостаток в частности обнаруживается, если отбортовку осуществляют в горячем состоянии. Во-вторых, желательно минимизировать эффект пластической деформации материала вблизи зоны отбортовки, чтобы не ослаблялось соединение между отбортованным элементом и остальной частью заготовки; этот недостаток, в частности, обнаруживается, если отбортовку осуществляют в холодном состоянии.

Как вариант, предлагаемый способ могут применить также при изготовлении крышек для сосудов, имеющих нижнюю часть и ленту, защищающую от вскрытия тары, которая предназначена для отделения от этой нижней части при первоначальном открытии сосуда (чтобы обеспечить ясное доказательство открытия) в результате разрыва на участке облегченного отрыва. Ленту, защищающую от вскрытия тары, обычно снабжают дополнительными средствами, которые, например, могут содержать, но не ограничиваются ею, отбортованную вовнутрь закраину; в частности, эти дополнительные средства могут сконфигурировать так, что они образуют один или несколько стыкуемых элементов, взаимодействующих, по меньшей мере, с одним выступом на горловине сосуда, чтобы при первом вскрытии сосуда отделить ленту, защищающую от вскрытия тары.

Известен способ образования вышеупомянутого участка облегченного отрыва при помощи режущих устройств, которые действуют так, чтобы выполнить рез (непрерывный или прерывистый) вдоль кольцевого участка нижней части. Некоторые примеры известных режущих устройств, применяемых с этой целью, описаны в патентных документах EP 0619168, WO 99/17911, WO 00/44538, WO 2004/004993.

Одна из проблем, связанных с известными системами образования участка облегченного отрыва на крышке, изготовленной из пластического материала и содержащей ленту, защищающую от вскрытия тары, состоит в том, что в пластическом материала необходимо обеспечить ровный и точный рез, чтобы избежать риска преждевременного и нежелательного отделения ленты, защищающей от вскрытия тары, и одновременно обеспечить, чтобы при первоначальном открытии сосуда лента отделялась соответствующим образом, чисто и без затруднений. Следовательно, рез необходимо, или, по меньшей мере предпочтительно, делать с точными допусками.

Еще одна проблема состоит в том, что для увеличения производительности рез необходимо осуществлять быстро.

Следующая проблема заключается в том, что соответствующие условия для резки необходимо выбирать в соответствии с типом подлежащего резке продукта, в частности в соответствии с типом пластического материала или формой изделия.

Еще одна проблема возникает, если резку материала для образования ленты, защищающей от вскрытия тары, осуществляют одновременно с управляемой механической отбортовкой (обычно непосредственно перед ней или после нее) возможной закраины, причем эту отбортовку обычно проводят после формования, чтобы придать закраине (если она имеется) рабочую конфигурацию, при которой она обращена вовнутрь крышки и вверх (относительно рабочей конфигурации, при которой крышка закрывает верхнее отверстие установленного стоймя сосуда). Эта отбортовка обычно необходима, так как при рабочей конфигурации закраинная часть образует поднутрение, делающее извлечение из пресс-формы невозможным. Если этапы отбортовки и резки ленты, защищающей от вскрытия тары, близки по времени и месторасположению, то возникает проблема нахождения рабочего режима, подходящего для правильного осуществления обоих этапов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Цель данного изобретения состоит в том, чтобы улучшить известный уровень техники в одном или нескольких вышеупомянутых аспектах.

Еще одна цель изобретения заключается в том, чтобы предложить несложный и недорогой в применении способ изготовления изделий из пластического материала, в частности крышек.

Еще одна цель состоит в том, чтобы предложить способ изготовления изделий из пластического материала с отбортовываемой после формовки деталью, облегчающий получение точной и надежной требуемой конфигурации этой отбортованной детали.

Еще одной целью является сделать доступным и изготовленное из пластического материала изделие, и способ изготовления такого изделия, при котором отбортованный элемент жестко и прочно соединен с остальной частью изделия.

Преимущество изобретения состоит в том, что оно имеет результатом такой способ изготовления изделия из пластического материала, который могут применить с известными производственными системами или с несколькими несложными модификациями этих систем.

Еще одно преимущество состоит в предложении соответствующего способа изготовления крышек из пластического материала, каждая из которых содержит предохранительную ленту, защищающую от вскрытия тары, имеющую кольцевую боковую стенку и кольцевую кромку, причем эту кромку отбортовывают вовнутрь и конфигурируют для расширения в радиальном направлении во время наложения крышки на отверстие сосуда, облегчая, таким образом, прохождение предохранительной ленты, защищающей от вскрытия тары, чтобы в конце наложения она подалась в первоначальное положение, образуя стыкуемый элемент, который при первом открытии сосуда может взаимодействовать с соответствующим стыкуемым элементом, сопряженным с сосудом, чтобы вызвать отсоединение предохранительной ленты, защищающей от вскрытия тары.

Во втором аспекте еще одна цель состоит в том, чтобы предложить способ изготовления изделий из пластического материала, снабженных заданным участком отрыва, позволяющий изготовить этот участок точно и надежно.

Еще одной целью является, сделать доступным изделие из пластического материала, и способ изготовления такого изделия, в котором элемент, отделяемый от остальной части изделия, соединен вдоль точно изготовленного участка облегченного отрыва.

Преимущество данного изобретения состоит в том, что оно имеет результатом такой способ изготовления изделия из пластического материала, который могут применить с известными производственными системами или с несколькими несложными модификациями таких систем.

Еще одно преимущество заключается в универсальности способа, благодаря чему могут эффективно осуществить этап удаления материала в изделии из пластического материала, в частности, точный и надежный рез в крышке из пластического материала; этот способ также могут применить к изделиям разного типа, например, изготовленным из материала разного типа и имеющим разную форму.

Дополнительное преимущество состоит в том, что в изобретении предлагается способ, подходящий для изготовления крышек из пластического материала, каждая из которых содержит предохранительную ленту, защищающую от вскрытия тары и отделяемую при первоначальном открытии сосуда.

Эти и другие цели достигаются при помощи способа по одному или нескольким описанным ниже пунктам формулы изобретения.

Как сказано выше, элемент, отбортовываемый после формования, может содержать гибкую кромку, которой обычно снабжают предохранительную ленту крышки из пластического материала, защищающую от вскрытия тары. Отбортовываемая кромка может иметь форму любых известных отбортовываемых кромок, эта кромка, например, может содержать одну ровную и непрерывную кольцевую полосу или одну кольцевую полосу, содержащую одно или несколько прерываний, например, сквозных отверстий и/или несквозных отверстий, или элемент, который простирается в форме кольца и полностью или частично гофрирован, или ряд элементов (закраин), которые соединены с боковой стенкой предохранительной ленты, защищающей от вскрытия тары, и расположены относительно друг друга через промежуток, или ряд элементов, которые расположены в форме кольца и соединены друг с другом, или любой другой известный тип отбортовываемой кромки предохранительной ленты, защищающей от вскрытия тары.

Элемент, отбортовываемый после формования, могут сформовать в той же конфигурации (например, с тем же наклоном), которую этот элемент должен принять после последующей отбортовки, или его могут сформовать в другой конфигурации (с другим наклоном), например, в конфигурации, подходящей для облегчения извлечения этого элемента из формообразующей полости. В частном случае изготовления крышек с предохранительной лентой, защищающей от вскрытия тары, могут предусмотреть отбортовываемую сформованную в рабочей конфигурации, то есть обращенную к верхней стенке крышки (здесь термин "верхний" определен относительно конфигурации, при которой крышка закрывает верхнее отверстие сосуда, установленного в стоячем положении), или в другой конфигурации, при которой отбортовываемая кромка предохранительной ленты, защищающей от вскрытия тары, обращена, например, к противоположной стороне верхней стенки крышки. Известно, что после формования обычно необходим этап отбортовки кромок, чтобы крышку могли извлечь из формообразующей полости; кромку обычно отбортовывают на стороне, противоположной верхней стенке крышки.

Этап отбортовки осуществляют при помощи механических направляющих, в частности, при помощи механических направляющих известного типа. Механические направляющие конфигурируют для работы в пресс-форме или вне пресс-формы.

Этап формования осуществляют способом литья под давлением или прямым прессованием, или любым другим способом формования пластического материала. Формовочное устройство могут сконфигурировать для непрерывной или периодической работы.

Этап охлаждения могут осуществить, применяя средства активного охлаждения, например, охлаждающий туннель, устройство подачи охлаждающей текучей среды, конвейерную ленту, оснащенную средствами охлаждения и т.д.

Этап охлаждения осуществляют, применяя средства пассивного охлаждения, например, линию, расположенную между зоной формования и зоной отбортовки и сконфигурированную так, что каждое формованное изделие направляют вдоль этой линии, и оно доходит до зоны отбортовки, имея требуемую температуру. Эта линия также может включать этап выдержки и хранения (с контролируемой температурой и/или временем выдержки) формованного изделия. Эта линия может иметь предварительно установленную и известную температуру (например, температуру окружающей среды). Эту линию могут сконфигурировать так, что данное формованное изделие проходит путь от зоны формования до зоны отбортовки в течение заранее установленного времени или времени, предварительно установленного в зависимости от типа изделия и/или требуемой температуры отбортовки и/или температуры линии.

Описанный здесь способ могут применить не только в отношении крышек из пластического материала, но и для изделий других типов (в частности, в отношении формованных изделий из пластического материала, имеющих деталь, отбортованную после извлечения из формообразующей полости) или в отношении элементов, которые после формования обычно отбортовывают с применением силы и/или управляемо, и которые имеют не кольцеобразную форму и/или не соединены с остальной частью формованного изделия на участке соединения или отбортовки, имеющем кольцеобразную форму.

Согласно одному из вариантов осуществления изобретения предлагаемый способ изготовления включает этапы формования изделия из пластического материала, имеющего, по меньшей мере, одну нижнюю часть, с образованием, посредством удаления материала в нижней части, участка облегченного отрыва, который отделяет краевую часть от остальной нижней части, и выбором температуры пластического материала нижней части, при которой осуществляют удаление материала, в зависимости от температуры промежуточного фазового перехода пластического материала.

Вышеупомянутая температура промежуточного фазового перехода, например, может включать температуру альфа-перехода пластического материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Лучше понять и применить изобретение можно по ссылкам на прилагаемые чертежи, представляющие, но не ограничивающие, варианты его осуществления.

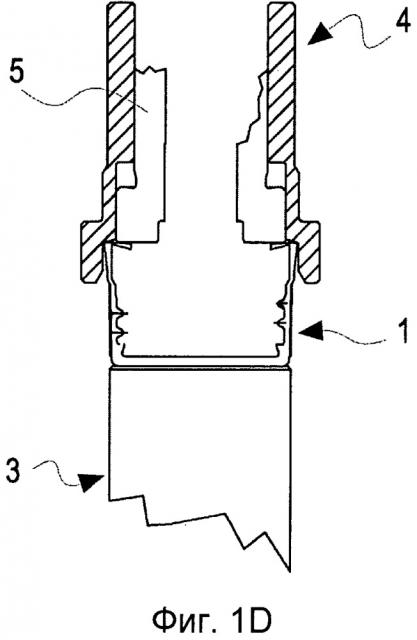

Фиг. 1A-1E иллюстрируют пять следующих друг за другом этапов отбортовки гибкой кольцеобразной кромки, соединенной с кольцеобразной предохранительной лентой крышки из пластического материала.

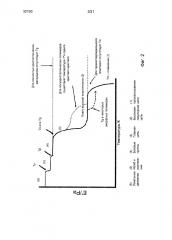

Фиг. 2 представляет собой диаграмму, которая показывает в качественное изменение модуля накопления E' материалов, в частности полимеров, в зависимости от изменения температуры, чтобы выделить температуру фазового перехода в материалах.

Фиг. 3A представляет собой диаграмму изменения модуля потерь в зависимости от температуры для трех разных типов пластических материалов (полиэтилен высокой плотности, полиэтилен низкой плотности, этиленвинилацетат).

Фиг. 3B представляет собой диаграмму изменения Tan_delta (отношения E'/E''), то есть параметра, который показывает рассеяние энергии материала, и который часто называют затуханием, для пяти различных материалов, полученных с разным процентным содержанием полипропилена и сополимера этилена и октена.

Фиг. 4 представляет собой диаграмму изменения модуля накопления E', модуля потерь E'' и параметра затухания Tan_delta, в зависимости от изменения температуры взятого из полипропиленовой крышки образца.

Фиг. 5 представляет собой разрез первого варианта осуществления крышки из пластического материала, полученной в результате этапа отбортовки кромки.

Фиг. 6 представляет собой увеличенную деталь фиг. 5.

Фиг. 7 представляет собой вид сбоку на второй вариант осуществления крышки из пластического материала, полученной после формования, перед этапом отбортовки кромки.

Фиг. 8 представляет собой разрез крышки фиг. 7 по линии VIII-VIII (см. фиг. 9).

Фиг. 9 представляет собой разрез крышки фиг. 7 по линии IX-IX (см. фиг. 8).

Фиг. 10 представляет собой увеличенную деталь фиг. 9.

Фиг. 11 представляет собой разрез по линии XI-XI (см. фиг. 12) третьего варианта осуществления крышки из пластического материала, полученной в результате этапа отбортовки кромки.

Фиг. 12 представляет собой разрез по линии XII-XII (см. фиг. 11).

Фиг. 13 представляет собой увеличенную деталь фиг. 12.

Фиг. 14 представляет собой разрез четвертого варианта осуществления крышки из пластического материала, полученной в результате этапа отбортовки кромки.

Фиг. 15 представляет собой разрез крышки из пластического материала, снабженной предохранительной лентой, защищающей от вскрытия тары, отделяемой вдоль участка облегченного отрыва, и снабженной жесткими дополнительными средствами.

Фиг. 16 представляет собой разрез крышки из пластического материала, в которой участок облегченного отрыва содержит непрерывную линию реза вдоль участка, имеющего выступы, образующие соединительные перемычки между предохранительной лентой, защищающей от вскрытия тары, и остальной частью крышки.

Фиг. 17 представляет собой увеличенную деталь фиг. 16.

Фиг. 18 представляет собой деталь крышки из пластического материала с защищающей от вскрытия тары предохранительной лентой, которая ограничена непрерывной линией реза.

Фиг. 19A и 19B представляют собой две части вида сверху на первый вариант осуществления установки для изготовления крышек из пластического материала, имеющих предохранительную ленту, защищающую от вскрытия тары, с отбортовываемой вовнутрь гибкой кромкой.

Фиг. 20A и 20B представляют собой две части вида сверху на второй вариант осуществления установки для изготовления крышек из пластического материала, имеющих предохранительную ленту, защищающую от вскрытия тары, с отбортовываемой вовнутрь гибкой кромкой.

На фиг. 21 показана схема кромкогибочного устройства, применимого при осуществлении предлагаемого способа для отбортовки закраины предохранительных лент, защищающих от вскрытия тары, для крышек из пластического материала.

На фиг. 22 показана схема режущего устройства, применимого при осуществлении предлагаемого способа для образования участка облегченного отрыва предохранительных лент, защищающих от вскрытия тары, для крышек из пластического материала.

На фиг. 23 показана схема режущего инструмента, который могут применить при осуществлении предлагаемого способа, получая участок облегченного отрыва предохранительных лент, защищающих от вскрытия тары.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже описывается способ изготовления изделий из пластического материала, в частности, изготовления крышек для сосудов, например, способ изготовления любой из крышек, показанных на фиг. 5-18.

Этот способ включает этап формования изделия из пластического материала, например, из полукристаллического пластического материала, причем формованное изделие может иметь, по меньшей мере, нижнюю часть и краевую часть (например, кольцеобразной формы), соединенную с нижней частью вдоль участка соединения, который может иметь, например, кольцеобразную форму (замкнутую или открытую), или располагаться по окружности, и может быть непрерывным или прерывистым. Как известно, крышка из пластического материала обычно имеет такую нижнюю часть, которая, как правило (если крышку соединяют с горловиной сосуда для закрытия его верхнего отверстия), окружает, по меньшей мере, часть горловины. Эту нижнюю часть снабжают резьбой для навинчивания на горловину сосуда. Могут изготовить другие типы крышек, снабженных другими средствами (известного типа) для соединения с сосудом (альтернативно или дополнительно к резьбовым соединительным средствам). Этот этап формования может содержать этап, осуществляемый при помощи по существу известных формовочных средств и способов обработки. Это формование может содержать один или несколько этапов литья под давлением (осуществляемого при помощи известных средств и способов) и один или несколько этапов формовки под давлением (также осуществляемой при помощи известных средств и способов) или других этапов (проводимых при помощи известных средств и способов) горячего формования изделия из пластического материала.

Во время этого этапа формования также формуют ту часть изделия (обычно часть, которая выдается из основной части), которая предназначена для отбортовки. Предназначенная для отбортовки часть может представлять собой, как в конкретном случае, вышеупомянутую краевую часть, соединенную с нижней частью. Эта предназначенная для отбортовки часть может представлять собой часть, которая в конечном продукте образует поднутрение и, таким образом, в общем, извлекаться из формообразующей полости не должна, оставаясь в требуемой конечной конфигурации (то есть конфигурации поднутрения). В таких случаях следующий этап отбортовки производят после формования. Предлагаемый способ изготовления может предусматривать, что изделие формуют так, что поднутренная часть (отбортовка) принимает конечную рабочую конфигурацию (то есть конфигурацию поднутренния) уже в формообразующей полости; таким образом, в этом случае поднутренную часть деформируют во время этапа извлечения формованного изделия из формообразующей полости в направлении извлечения, в результате чего поднутренную формованную часть (отбортовку) переворачивают наружу. Для того, чтоб облегчить возврат и/или управлять возвратом этой поднутренной части к рабочей конфигурации (точно или примерно соответствующей конфигурации формовки в формообразующей полости) осуществляют отбортовку.

При применении предлагаемого способа изготовления изделие могут сформовать так, что поднутряемую часть формуют в конфигурации, которая отличается от рабочей конфигурации, в частности, эту часть могут сформовать в конфигурации, которая уже способна обеспечить или упростить извлечение из формообразующей полости. Итак, в частном случае изготовления крышек из пластического материала отбортовываемую часть (которая практически представляет собой закраину защищающей от вскрытия тары ленты крышки, которая предназначена для образования при эксплуатации стыкуемого элемента, прилегающего к буртику горлышка бутылки), формуют в рабочей конфигурации уже во время этапа формования, то есть ее отбортовывают вовнутрь и вверх (это касается обычной конфигурации, при которой крышку устанавливают на горловину стоящего сосуда), то есть к закрывающей части или верхней части крышки, обычно имеющей форму диска, или в конфигурации, отличающейся от рабочей конфигурации, например, в аксиальной конфигурации (без наклона относительно оси крышки) или с небольшим наклоном вовнутрь, но с ориентацией в сторону, противоположную закрывающей части крышки (практически с таким расположением закраины 2, как на фиг. 1A).

Благодаря предлагаемому способу изготовления, после формования изделия и открытия формообразующей полости, создаваемые механическим путем отгибы на участке соединения (или отбортовки) управляемо снабжают вышеупомянутой кольцеобразной частью при предварительно установленной температуре отбортовки (как более подробно поясняется ниже), которая выше температуры окружающей среды.

Отбортовку могут осуществить прежде, чем горячее изделие, которое только что подвергли этапу формования, полностью охладится, или после полного охлаждения формованного изделия и последующего второго нагревания этого изделия при заранее установленной температуре, которая выше температуры окружающей среды, причем это второе нагревание могут произвести либо сразу же после охлаждения или значительно отступив от этапа охлаждения по времени и/или месту.

На фиг. 1A-1E представлены: 1 - формованное изделие, 2 - отбортовываемая кольцеобразная часть, 3 - опора (известного типа) для формованного изделия, 4 - кромкогибочный инструмент (известного типа). В этом случае этап отбортовки может включать возвратно-поступательное движение (в осевом направлении) нижней опоры 3 и кромкогибочного инструмента 4 (фиг. 1A-1C) перемещающее формованное изделие к кромкогибочному инструменту 4, а затем перемещающее подвижную часть 5 инструмента, которая действует механически в контакте с отбортовываемой частью 2 (фиг. 1D и 1E).

Предлагаемый способ изготовления включает этап выбора вышеупомянутой предварительно устанавливаемой температуры отбортовки (то есть температуры материала формованного изделия или, конкретнее, отбортовываемой части изделия, во время этапа отбортовки) в зависимости от температуры альфа-перехода Тα пластического материала, из которого получили изделие для формования.

Например, температуру отбортовки выбирают так, чтобы она была ниже вышеупомянутой температуры альфа-перехода Тα. Кроме того, упомянутая температура отбортовки может быть выше температуры бета-перехода Тβ пластического материала. Вышеупомянутые температуры Тα и Тβ перехода, которые могут изменяться в зависимости от материала и других параметров, известны из технологии пластических материалов. Краткое пояснение по температурам Тα и Тβ перехода материалов приведено ниже.

Известно, что полимерные полукристаллические пластические материалы (например, полиэтилен, полипропилен, полиамид, полиоксиметилен, полиэтилентерефталат и т.д.) отличаются тем, что некоторые компоненты представлены в аморфной фазе (при которой полимерные цепи не упорядочены и порождают более пластичные зоны), а другие компоненты - в кристаллической фазе (при которой полимерные цепи упорядочены, порождая более жесткие зоны). Известно также, что полукристаллические полимеры, кроме температуры плавления Tm, при которой происходит переход от твердой к жидкой фазе, имеют температуру стеклования Tg, при которой аморфная часть переходит из жесткой твердой фазы в пластичную твердую (эластичную) фазу, в то время как для аморфных полимеров температура стеклования Tg обозначает переход из жесткой твердой фазы (хрупкое и ломкое вещество) в эластичную твердую фазу, которая затем, если температура повышается, переходит в вязкую жидкую фазу.

Выше температуры стеклования Tg становятся возможными возвратно-поступательные движения между звеньями полимерной цепи. При температуре ниже температуры стеклования Tg движения в массе полимера все еще могут происходить, обычно они ограничены небольшими группами атомов. Эти движения характеризуются температурами переходов (так называемые температуры вторичных переходов, обычно обозначаемые Тβ, Тγ и Тδ). В некоторых случаях ниже температуры Tg, в то время как движения сравнительно длинных звеньев полимерной цепи (то есть содержащих некоторое количество мономерных звеньев) заблокированы, определенные вторичные движения все еще возможны, например, движения более коротких звеньев цепи или небольших групп атомов, содержащихся в отдельных мономерных звеньях; в этом случае движения других групп атомов могут блокироваться только при температуре ниже температуры Тβ, в то время как другие движения тех же групп атомов и/или некоторые движения других групп атомов могут блокироваться только при температуре ниже температуры Тγ или Тδ. На фиг. 2 показано, как эти вторичные переходы определить по диаграмме динамического модуля упругости или модулю накопления E' в зависимости от температуры, полученной при помощи динамического механического анализа.

В частности, во всех случаях при помощи динамического механического анализа было установлено, что изотактический полипропилен в диапазоне температур от -150 до 150°C показывает три переходных ступени γ-, β- и α-, а полиэтилен ниже точки плавления Tm показывает три переходных точки, в которых переход γ происходит в диапазоне температур от -150 до -100°C, в то время как переход α обычно происходит в диапазоне от 30 до 100°C, в зависимости от типа полиэтилена. В общем, полагают, что в случае полукристаллических полимеров переход α представляет собой кристаллическую фазу и фактически возникает вследствие некоторых движений внутри кристаллов.

На фиг. 3A для трех пластичных материалов - полиэтилена высокой плотности, полиэтилена низкой плотности и этиленвинилацетата - представлен взятый из технической литературы график изменения динамического модуля эластичности или модуля потерь в зависимости от температуры. На фиг. 3B для разных смесей полипропилена (ПП) и сополимера этилена и октена (ЭОС) показан взятый из технической литературы график изменения параметра затухания Tan_delta (то есть тангенса δ фазовой задержки между растяжением и деформацией в материале или отношения модуля потерь к модулю накопления, также называемого затуханием) в зависимости от температуры. На фиг. 4 показана диаграмма изменения динамического модуля вязкости или модуля потерь E'', динамического модуля эластичности или модуля накопления E' и параметра затухания tg_delta в зависимости от изменения температуры образца, взятого из полипропиленовой крышки.

Заявитель установил, что отбортовка (и/или резка) части изделия, полученного посредством формования пластического материала (например, отбортовки закраины предохранительной ленты крышки из пластического материала), если ее осуществляют при температуре, которая примерно равна или ниже температуры перехода Тα материала (температура, ниже которой движения внутри кристаллитов происходить не может) и выше температуры перехода Тβ (температура стеклования), или также выше температуры окружающей среды Tamb, если Tamb>Тβ, лучше отбортовки (и/или резки) той же части (закраины), произведенной при температуре выше температуры перехода Тα (например, при осуществлении отбортовки сразу же после горячего формования крышки с предохранительной лентой при помощи инструмента внутри пресс-формы, или как только крышку извлекли из формы), или лучше отбортовки (и/или резки) этой части (закраины), произведенной после охлаждения формованной детали (крышки с предохранительной лентой, защищающей от вскрытия тары, которая имеет отбортованную часть) при температуре окружающей среды.

В частности, было установлено, что если закраину предохранительной ленты отбортовывают при температуре, которая примерно равна или ниже температуры перехода Тα, то упругое восстановление закраины после этапа отбортовки снижается. Это снижение упругого восстановления можно объяснить тем фактом, что при температуре перехода Тα или немного ниже Тα некоторые части или зоны, или компоненты полукристаллического пластического материала, образующего крышку (например, кристаллиты, содержащиеся в массе материала) теряют свою подвижность, по меньшей мере, частично. Заявителем также было установлено, что отбортовка при упомянутой температуре (выше температуры окружающей среды и примерно при температуре Тα или ниже температуры Тα) не приводит к возникновению на отбортованной части, в частности вдоль зоны отбортовки, существенного эффекта пластической деформации или ослабления других видов.

Подробнее, было установлено, что в случае крышки из пластического материала, например, крышки, представленной на фиг. 5-18, в которой закраину могут отбортовать при помощи известных устройств, например, кромкогибочного устройства, раскрытого со ссылкой на фиг. 1A-1E, эту отбортовку (и/или резку участка облегченного отрыва) могут осуществить особенно эффективно при следующих температурах: для крышки, изготовленной из полиэтилена высокой плотности - в диапазоне температур от 15 до 60°C, для крышки, изготовленной из полипропилена - в диапазоне температур от 25 до 70°C.

Крышки, показанные на фиг. 5-18, являются формованными изделиями, изготовленными из пластического материала, каждая из них имеет часть (в частности закраину или отбортовку предохранительной ленты), которую могут отбортовать в соответствии с предлагаемым способом, и/или часть, которую могут подвергнуть резке, чтобы образовать участок облегченного отрыва предохранительной ленты, защищающей от вскрытия тары. Показанные здесь изделия представляют собой лишь пример изделий, в частности крышек для сосудов, в отношении которых возможно и предпочтительно применение предлагаемого способа изготовления. На самом деле этим способом могут изготовить и другие изделия. В общем, описанный здесь способ изготовления могут применить к изделиям любого типа, изготовленным из материала, у которого температура альфа-перехода Тα выше температуры окружающей среды. В частности данный способ изготовления могут применить с полукристаллическими полимерами.

В показанных здесь примерах формованные изделия (в частности крышки с кольцеобразной предохранительной лентой обеспечивающей индикацию первого открытия закрытого крышкой сосуда), в каждом случае имеют кольцеобразную часть (или закраину), которую отбортовывают после формования и соединяют с остальной частью корпуса изделия вдоль участка соединения или участка отбортовки кольцеобразной формы. Тем не менее, описанный здесь способ также могут применить для отбортованных элементов, которые имеют не кольцеобразную форму, и/или которые не соединяют с остальной частью корпуса формованного изделия вдоль участка соединения или отбортовки кольцеобразной формы.

В частности, чтобы уменьшить как пластическую деформацию в зоне отбортовки, так и упругое восстановление после отбортовки, упомянутая температура отбортовки может быть выше предельной температуры Tinf

где Тα - температура альфа-перехода пластического материала, а Tamb - температура окружающей среды (которая может сильно меняться, в зависимости от места изготовления).

В особенности, чтобы снизить как пластическую деформацию в зоне отбортовки, так и упругое восстановление после отбортовки, вышеупомянутая температура отбортовки может быть ниже предельной температуры Tsup, которая равна Tsup=Тα+10°C, где Тα - температура альфа-перехода пластического материала.

Например, чтобы снизить как пластическую деформацию в зоне отбортовки, так и упругое восстановление после отбортовки, упомянутая температура отбортовки может составлять от Tsup=Тα+Δsup (верхний предел) до Tint=Тα-Δinf (нижний предел), где Δsup составляет от 0 до 20°C, a Δinf - от 0 до 40°C. Например, температура отбортовки может составлять от Тα - 40°C до Тα, или от Тα - 40°C до Тα + 10°C, или от Тα - 20°C до Тα.

Как сказано выше, упомянутый пластический материал, применяемый для формования изделия, может содержать полукристаллический пластический материал, в частности один из следующих материалов или смесь материалов, содержащую, по меньшей мере, один или несколько следующих материалов: полиэтилен, полипропилен, полиэтилентерефталат.

После этапа формования и перед этапом отбортовки могут предусмотреть этап контролируемого охлаждения, по меньшей мере, отбортовываемой части формованного изделия. Этап охлаждения может включать этап направления потока охлаждающей текучей среды (например, воздуха) к охлаждаемой части формованного изделия. Охлаждающая текучая среда может иметь температуру, которую предварительно устанавливают и регулируют при помощи средств теплового кондиционирования (известного типа), которые оснащают управляющим устройством, получающим требуемое значение температуры охлаждающей текучей среды и/или охлаждаемого изделия.

Например, во время вышеупомянутого охлаждения могут предусмотреть перемещение формованного изделия вдоль заранее установленной линии охлаждения, расположенной между зоной формования и зоной отбортовки. Эта линия охлаждения, например, может содержать транспортный канал (закрытый или, по меньшей мере, частично открытый) и/или вращающийся тоннель, и/или охлаждающий бункер и/или конвейерную ленту или любую другую систему охлаждения, в частности, подходящую для непрерывной или прерывистой работы с рядом или значительным числом изделий.

Вдоль упомянутой линии могут предусмотреть измерительные средства для измерения температуры изделий (в частности участка, предназначенного для отбортовки) и/или температуры участка линии, сконфигурированные для генерирования сигнала, принимаемого от устройства управления, которое, например, может управлять средствами охлаждения, расположенными вдоль линии и/или регулировать время прохождения формованного изделия вдоль линии, чтобы изменять температуру, например, посредством регулирования с обратной связью, в зависимости от требуемой температуры.

На фиг. 5 и 6 показана крышка, изготовленная из пластического матер