Листовой негорючий облицовочный материал повышенной водоустойчивости

Иллюстрации

Показать всеИзобретение относится к негорючим композиционным облицовочным материалам, которые могут быть использованы для наружней и внутренней облицовки зданий и помещений, в качестве мебельных панелей, материалов корпусов суден, автомобилестроении, и касается листового негорючего листового облицовочного материала повышенной водоустойчивости. Материал выполняют из слоев армирующей ткани на основе неорганических волокон, таких как стекло- или базальтовые волокна. Слои композита пропитывают водной суспензией смеси алюмоборфосфата, метакаолина, магнезита и полиэтиленполиамина в соотношении, масс. %: 40-45/33-37/15-20/3-5 в расчете на алюмоборфосфат. Изобретение обеспечивает создание листового негорючего облицовочного материала, обладающего повышенной тепло- и водостойкостью. 1 ил., 2 пр.

Реферат

Изобретение относится к многослойным облицовочным материалам различной формы, негорючим и не распространяющим пламя, которые могут быть использованы для наружной и внутренней облицовки зданий и помещений, в качестве негорючих мебельных панелей, материала корпусов судов, автомобилестроении.

Известен негорючий листовой материал толщиной 3-5 мм, полученный пропиткой стеклоткани хромалюмофосфатным связующим с последующим прессованием при 150-180°C (Пронин Б.Ф., Асланова Н.И., Цируль Н.П. Негорючие стеклопластики для гражданской продукции. Передовой опыт, 1989, №12).

Недостатками этих материалов являются использование экологически опасного связущего – хромалюмофосфата, и относительно высоких температур термической обработки.

Известен негорючий листовой облицовочный материал, выполненный в виде нескольких слоев, состоящих из неорганического связующего, представляющего собой натриевое или калиевое жидкое стекло в композиции с тетраборатом натрия и армирующего наполнителя на основе ткани при массовом соотношении связующее : наполнитель 2-3:1 с последующим прессованием при 150-180°с в листы толщиной 3-5 мм. Недостатком материала является низкая водостойкость, что является причиной падения прочности материала в 2-3 раза после выдержки в воде (потеря массы материала от 2 до 7% при выдержке в воде в течение 24 ч). (Шулов А.Ю., Лалаян В.М., Стегно Е.В., Грачев А.В., Берлин А.А. Патент РФ на полезную модель «Неорганический листовой облицовочный материал» №165369 от 09.10.2015).

Наиболее близким аналогом заявленного изобретения является неорганический тонкостенный многослойный облицовочный материал, выполненный из слоев неорганической ткани, пропитанной неорганическим связующим (натриевое или калиевое жидкое стекло в смеси с метакаолином или глиноземистым цементом или же алюмофосфатом) (Шаулов А.Ю., Лалаян В.М., Грачев А.В., Нечволодова Е.М. Ткаченко Л.А. Берлин А.А. «Неорганический тонкостенный многослойный облицовочный материал». Патент РФ. Полезная модель №117357 от 27.06.2012 г.).

Недостатками указанного облицовочного материала являются большие времена сушки образцов перед прессованием, достигающие 4 суток, а также низкая водостойкость - потеря массы материала при выдержке в воде в течение 24 ч, достигающая от 7 до 14%.

Задачей предлагаемого изобретения является создание негорючего многослойного облицовочного материала, повышенной тепло- и водостойкостью.

Технический результат достигается изготовлением многослойного облицовочного негорючего материала повышенной тепло- и водоустойчивости, выполненного из армирующей ткани на основе неорганических волокон и неорганического связующего алюмоборфосфата, химически активного наполнителя метакаолина, магнезита, полиэтиленполиамина, в соотношении масс. %: 40-45/33-37/15-20/3-5 в расчете на алюмоборфосфат.

Заявленный многослойный облицовочный материал состоит из листов толщиной 1-2 мм, выполненных из армирующей ткани, изготовленной из неорганических волокон и пропитанной водной суспензией связующего на основе алюмоборфосфата, метакаолина, магнезита, полиэтиленполиамина, склеивающей их между собой.

Толщина многослойного облицовочного материала может достигать 100 мм и более.

Таким образом, количество слоев в составе облицовочного материала может составлять от 5 слоев и более.

В качестве армирующего наполнителя применяли технические стекло- и базальтовые ткани.

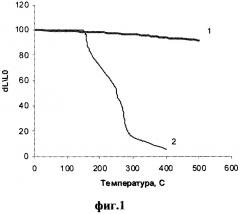

На фиг. 1 представлены термомеханическая кривые, отражающие теплостойкость композитов различного состава:

кривая 1 - алюмофосфат + метакаолин + полиэтиленполиамин + магнезит;

кривая 2 - алюмофосфат + метакаолин + полиэтиленполиамин.

Теплостойкость - одну из важных характеристик материала, определяли термомеханическим методом по глубине погружения индентора в материал при повышении температуры.

Из полученных зависимостей следует, что введенный в состав связующего магнезит практически устраняет податливость материала в интервале температур до Т=500°C (фиг. 1).

На фиг. 1 (кривая 1) представлены оптимальные соотношения компонент.

При уменьшении содержания алюмофосфата ниже представленного наблюдается падение прочности композита ввиду недостатка связующего, а в случае превышения содержания водного раствора алюмофосфата, суспензия становится низковязкой, что ухудшает технологию нанесения ее на армирующую ткань. Использование магнезита ускоряло процесс твердения и сушки композита перед его прессованием. Так время сушки композита без магнезита достигало 3-4 суток, тогда как при его использовании оно сокращалось до 24 ч, т.е. в 3-4 раза.

Содержание магнезита определяется тем, что в случае превышения его над оптимальным содержанием вязкость наносимой на ткань композиции становится слишком высокой, а при снижении его содержания ниже оптимального падает прочность материала. Содержание полиэтиленполиамина определялось, с одной стороны, необходимостью минимизации органического соединения в композите, а с другой - водостойкостью и коэффициентом разупрочнения материала после выдержки в воде.

Использование полиэтиленполиамина основано на образовании прочных водородных связей между атомами азота аминов с гидроксильными группами оксогидроксида борной кислоты (Нечволодова Е.М., Сакович Р.А., Грачев А.В., Шаулов А.Ю., Берлин А.А., Химическая физика №5, 2017), а таже оксогидроксида фосфорной кислоты, химически связанной в цепи с оксидом алюминия. Это позволяет заблокировать непрореагировавшие гидрофильные гидроксильные группы и тем самым увеличить стабильность композита к водной среде.

На примере поликомплексов алюмоборфосфата и полиэтиленполиамина показана высокая гидролитическая устойчивость поликомплексов, что было нами впервые показано.

Предлагаемый листовой материал получали пропиткой армирующей ткани, выполненной из неорганических волокон, водной суспензией алюмоборфосфата (P2O5/Al2O3=1/2.5), метакаолина, магнезита, полиэтиленполиамина с последующей сушкой при Т=20-25°C и прессованием при 110-130°C.

Определено изменение массы образца после выдержки в воде и измерены прочность образцов на изгиб до и после выдержки в воде течение 24 ч.

Ввиду того, что поглощение материалом воды сопровождается падением его прочности, степень разупрочнения композита (К) оценивали как соотношение прочности материала до и после выдержки в воде.

Предлагаемый листовой материал обладает прочностью на изгиб 96-104 и до 85-101 после выдержки в воде. Отсюда следует, что коэффициент разупрочнения композита К=0,89-0,97. При влажности 95% образец негигроскопичен.

Оценка огнестойкости по методу кислородного индекса показала, что материал не поддерживает горения в чистом кислороде.

Изобретение подтверждается примерами изготовления заявленного листового облицовочного материала.

Пример 1

2,2 г базальтовой ткани (в 4 слоя, поверхностная плотность 0,1 г/см2) пропитывали водной суспензией, содержащей 10 г водного раствора алюмоборфосфата (концентрация раствора 50%), метакаолин в количестве 4 г, магнезит в количестве 2 г, полиэтиленполиамин в количестве 0.5 г в расчете на алюмоборфосфат, и затем сушили при Т=20-25°C в течение суток, после чего прессовали при 110-130°C в течение 30 мин. Массовое соотношение связующее/армирующая ткань 3:1. Получили образец с прочностью на изгиб σизг=74-104 МПа, плотностью 1,9 г/см3. Коэффициент разупрочнения равен 1±0.12.

При влажности 95% образец негигроскопичен.

Пример 2

Материал получали по примеру 1, но в качестве армирующего материала использовано стекловолокно. Получили образец с массовым соотношением связующее/армирующая ткань =3:1, прочностью на изгиб σизг=74-76 МПа, плотностью ~1,8 г/см3. Коэффициент разупрочнения равен 1±0.13.

При влажности 95% образец негигроскопичен.

Многослойный негорючий листовой облицовочный материал повышенной водоустойчивости, выполненный из слоев армирующей ткани на основе неорганических волокон, слои которой пропитаны водной суспензией смеси алюмоборфосфата, метакаолина, магнезита и полиэтиленполиамина в соотношении, масс. %: 40-45/33-37/15-20/3-5 в расчете на алюмоборфосфат.