Смешанная пряжа, способ для производства смешанной пряжи и тканая ткань

Иллюстрации

Показать всеПредлагается смешанная пряжа, имеющая свойство дисперсности и имеющая меньшее количество пор, способ для производства такой смешанной пряжи, а также тканая ткань, использующая такую смешанную пряжу. Смешанная пряжа содержит непрерывное волокно из термопластической смолы, непрерывное армирующее волокно и средство обработки поверхности и/или клеящее средство; причем содержит средство обработки поверхности и/или клеящее средство в количестве 2,0 мас.% или больше по общему количеству непрерывного волокна из термопластической смолы и непрерывного армирующего волокна и имеет дисперсность непрерывного волокна из термопластической смолы и непрерывного армирующего волокна, равную 70% или больше. 3 н. и 15 з.п. ф-лы, 4 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к смешанной пряже, использующей волокно из термопластической смолы и непрерывное армирующее волокно, а также к способу для производства такой смешанной пряжи. Настоящее изобретение также относится к тканой ткани, использующей такую смешанную пряжу.

УРОВЕНЬ ТЕХНИКИ

[0002] Было осуществлено связывание непрерывных углеродных волокон путем использования средства обработки поверхности или клеящего средства (Патентный документ 1, Патентный документ 2). Когда связываются непрерывные углеродные волокна, возникают проблемы, включающие в себя способность удерживать размер, свойство дисперсности, плотность и т.д.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0003] [Патентный документ 1] JP-A-2003-268674

[Патентный документ 2] Международная патентная заявка WO2003/012188

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0004] Однако было найдено, что смешанная пряжа, произведенная путем использования непрерывного волокна из термопластической смолы и непрерывного армирующего волокна с увеличенным количеством средства обработки поверхности или клеящего средства (иногда может упоминаться как «средство обработки поверхности и т.д.»), имеет улучшенную способность удерживать размер, но ухудшенное свойство дисперсности непрерывного армирующего волокна в смешанной пряже. При этом смешанная пряжа, произведенная с уменьшенным количеством средства обработки поверхности, имела улучшенное свойство дисперсности непрерывного армирующего волокна, но часто приводила к выпадению волокна из смешанной пряжи, и ее было более трудно связать подходящим образом. Даже если она была связана, было найдено, что смешанная пряжа имеет тенденцию образовывать пустоты или поры, а также имеет тенденцию к снижению механической прочности при прессовании в форме.

Следовательно, задачей настоящего изобретения является решить описанные выше проблемы и предложить смешанную пряжу, которая содержит непрерывное армирующее волокно в чрезвычайно рассредоточенном виде, и имеет только небольшое количество пор.

РЕШЕНИЕ ПРОБЛЕМЫ

[0005] После исследований, проведенных авторами настоящего изобретения, описанные выше проблемы были решены посредством нижеописанного п. [1], и предпочтительно посредством нижеописанных п.п. [2]-[17].

[1] Смешанная пряжа, содержащая непрерывное волокно из термопластической смолы, непрерывное армирующее волокно и средство обработки поверхности и/или клеящее средство; которая содержит средство обработки поверхности и/или клеящее средство в количестве 2,0 мас.% или больше по общему количеству непрерывного волокна из термопластической смолы и непрерывного армирующего волокна, и имеет дисперсность непрерывного волокна из термопластической смолы и непрерывного армирующего волокна, равную 70% или больше.

[2] Смешанная пряжа в соответствии с пунктом [1], имеющая коэффициент пористости 20% или меньше.

[3] Смешанная пряжа в соответствии с пунктом [1] или [2], содержащая по меньшей мере две или больше разновидности средства обработки поверхности и/или клеящего средства.

[4] Смешанная пряжа в соответствии с любым из пунктов [1]-[3], в которой непрерывное волокно из термопластической смолы содержит полиамидную смолу.

[5] Смешанная пряжа в соответствии с любым из пунктов [1]-[3], в которой непрерывное волокно из термопластической смолы содержит по меньшей мере одну разновидность, выбранную из полиамида 6, полиамида 66 и полиамидной смолы на основе ксилилендиамина.

[6] Смешанная пряжа в соответствии с пунктом [5], в которой полиамидная смола на основе ксилилендиамина содержит структурный блок диамина и структурный блок дикарбоновой кислоты; 70 мол.% или больше структурного блока диамина получаются из ксилилендиамина; и 50 мол.% или больше структурного блока дикарбоновой кислоты получаются из себациновой кислоты.

[7] Смешанная пряжа в соответствии с любым из пунктов [1]-[6], в которой непрерывное армирующее волокно является углеродным волокном и/или стекловолокном.

[8] Смешанная пряжа в соответствии с любым из пунктов [1]-[7], в которой по меньшей мере одна разновидность средства обработки поверхности и/или клеящего средства выбирается из эпоксидной смолы, уретановой смолы, кремнийорганического аппрета, нерастворимого в воде нейлона и растворимого в воде нейлона.

[9] Смешанная пряжа в соответствии с любым из пунктов [1]-[7], в которой по меньшей мере одна разновидность средства обработки поверхности и/или клеящего средства выбирается из эпоксидной смолы, уретановой смолы, кремнийорганического аппрета и растворимого в воде нейлона.

[10] Смешанная пряжа в соответствии с любым из пунктов [1]-[9], в которой по меньшей мере одна разновидность средства обработки поверхности и/или клеящего средства является растворимым в воде нейлоном.

[11] Смешанная пряжа в соответствии с любым из пунктов [1]-[10], в которой средство обработки поверхности и/или клеящее средство содержится в количестве от 2,0 до 10 мас.% по общему количеству непрерывного волокна из термопластической смолы и непрерывного армирующего волокна.

[12] Способ для производства смешанной пряжи, содержащий погружение пучка смешанных волокон в жидкость, содержащую средство обработки поверхности и/или клеящее средство, с последующей сушкой, причем пучок смешанных волокон содержит непрерывное волокно из термопластической смолы, непрерывное армирующее волокно и средство обработки поверхности и/или клеящее средство; и средство обработки поверхности и/или клеящее средство содержатся в количестве от 0,1 до 1,5 мас.% по общему количеству непрерывного волокна из термопластической смолы и непрерывного армирующего волокна.

[13] Способ для производства смешанной пряжи в соответствии с пунктом [12], в котором непрерывное армирующее волокно является углеродным волокном и/или стекловолокном.

[14] Способ для производства смешанной пряжи в соответствии с пунктом [12] или [13], в котором по меньшей мере одна разновидность средства обработки поверхности и/или клеящего средства выбирается из эпоксидной смолы, уретановой смолы, кремнийорганического аппрета, нерастворимого в воде нейлона и растворимого в воде нейлона.

[15] Способ для производства смешанной пряжи в соответствии с любым из пунктов [12]-[14], в котором средство обработки поверхности и/или клеящее средство, содержащееся в пучке смешанных волокон, имеет главный ингредиент, отличающийся от главного ингредиента жидкости, содержащей средство обработки поверхности и/или клеящее средство.

[15] Способ для производства смешанной пряжи в соответствии с любым из пунктов [12]-[14], в котором средство обработки поверхности и/или клеящее средство, содержащееся в пучке смешанных волокон, имеет главный ингредиент, отличающийся от главного ингредиента жидкости, содержащей средство обработки поверхности и/или клеящее средство.

[16] Способ для производства смешанной пряжи в соответствии с любым из пунктов [12]-[15], в котором смешанная пряжа является смешанной пряжей, описанной в любом из пунктов [1]-[11].

[17] Тканая ткань, получаемая путем использования смешанной пряжи, описанной в любом из пунктов [1]-[11], или путем использования смешанной пряжи, полученной с помощью способа для производства смешанной пряжи, описанного в любом из пунктов [12]-[16].

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0006] В соответствии с настоящим изобретением становится возможным предложить смешанную пряжу, имеющую высокое свойство дисперсности непрерывного армирующего волокна с небольшим количеством пор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

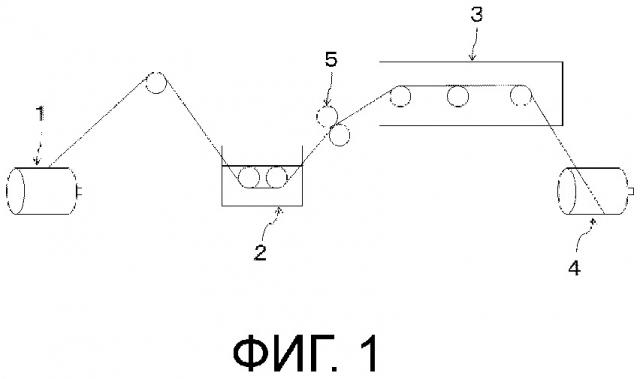

[0007] [Фиг. 1] представляет собой концептуальный чертеж, иллюстрирующий примерный способ для производства смешанной пряжи.

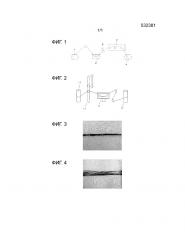

[Фиг. 2] представляет собой схематический чертеж устройства, используемого для измерения количества выпадений в вариантах осуществления настоящего изобретения.

[Фиг. 3] представляет собой фотографию, иллюстрирующую результат наблюдения смешанной пряжи в соответствии с Примером 1 настоящего изобретения.

[Фиг. 4] представляет собой фотографию, иллюстрирующую результат наблюдения смешанной пряжи в соответствии со Сравнительным примером 1 настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0008] Настоящее изобретение будет подробно описано ниже. Следует отметить, что все численные диапазоны, обозначаемые путем использования слов «от... до» вместе с цифрами, включают в себя эти цифры в качестве значения нижнего предела и значения верхнего предела. Главный ингредиент в контексте настоящего изобретения означает ингредиент, количество которого в смеси является самым большим в некоторой композиции или компоненте, и обычно означает ингредиент, который составляет 50 мас.% или больше конкретной композиции и т.п., и предпочтительно составляет 70 мас.% или больше конкретной композиции и т.п.

Нейлон в контексте настоящего изобретения означает полиамидную смолу.

[0009] Смешанная пряжа по настоящему изобретению характеризуется тем, что смешанная пряжа содержит непрерывное волокно из термопластической смолы, непрерывное армирующее волокно, а также средство обработки поверхности и/или клеящее средство, причем полное содержание средства обработки поверхности и/или клеящего средства составляет 2,0 мас.% или больше относительно общего количества непрерывного волокна из термопластической смолы и непрерывного армирующего волокна, а дисперсность непрерывного волокна из термопластической смолы и непрерывного армирующего волокна составляет 70% или больше.

Смешанная пряжа при ее производстве путем использования непрерывного волокна из термопластической смолы и непрерывного армирующего волокна с небольшим количеством средства обработки поверхности и т.д. имеет улучшенную дисперсность непрерывного волокна из термопластической смолы и непрерывного армирующего волокна в результирующей смешанной пряже, но с большей вероятностью вызывает выпадение волокон из смешанной пряжи, ее более трудно связать подходящим образом, и она с большей вероятностью будет содержать много пор. В частности, при большом количестве пор смешанная пряжа имеет уменьшенную механическую прочность композитного материала, получаемого с помощью нагревания. Настоящее изобретение предлагает смешанную пряжу, имеющую небольшое количество пор при сохранении высокой дисперсности, за счет объединения непрерывного волокна из термопластической смолы и непрерывного армирующего волокна в пучок смешанных волокон с использованием небольшого количества средства обработки поверхности, а затем дополнительной обработки пучка смешанных волокон средством обработки поверхности и т.д.

Средство обработки поверхности и т.д. в смешанной пряже по настоящему изобретению концептуально включает случай, когда его часть или все средство реагирует с другим ингредиентом в смешанной пряже, таким как средство обработки поверхности или термопластическая смола.

Форма смешанной пряжи по настоящему изобретению специально не ограничивается, при условии, что непрерывное волокно из термопластической смолы и непрерывное армирующее волокно связываются в ней с использованием средства обработки поверхности и т.д., и включает в себя различные формы, такие как лента и волокно, имеющее круглое поперечное сечение. Смешанная пряжа по настоящему изобретению предпочтительно имеет подобную ленте форму.

Полное содержание средства обработки поверхности и т.д. определяется измеренным значением, получаемым путем измерения, описанного ниже в ПРИМЕРЕ.

[0010] Коэффициент пористости в смешанной пряже согласно настоящему изобретению предпочтительно составляет 20% или меньше, и более предпочтительно 19% или меньше. Значение нижнего предела коэффициента пористости может составлять 0%, без специального ограничения. Коэффициент пористости в настоящем изобретении определяется измеренным значением, получаемым с помощью измерения, описанного ниже в ПРИМЕРЕ.

[0011] Отношение полной тонины непрерывного волокна из термопластической смолы, используемого для производства одной смешанной пряжи, и полной тонины непрерывного армирующего волокна (полная тонина непрерывного волокна из термопластической смолы/полная тонина непрерывного армирующего волокна) предпочтительно составляет от 0,1 до 10, более предпочтительно от 0,1 до 6,0, и еще более предпочтительно от 0,8 до 2,0.

[0012] Общее количество волокон, используемых для производства одной смешанной пряжи (количество волокон, полученное путем суммирования общего количества волокон непрерывного волокна из термопластической смолы и общего количества волокон непрерывного армирующего волокна), предпочтительно составляет от 100 до 100000, более предпочтительно от 1000 до 100000, еще более предпочтительно от 1500 до 70000, еще более предпочтительно от 2000 до 20000, особенно предпочтительно от 2500 до 10000, и наиболее предпочтительно от 3000 до 5000. Внутри этих диапазонов смешанная пряжа будет иметь улучшенную способность к смешиванию, а также будет иметь улучшенные физические свойства и текстуру в качестве композиционного материала. Будет меньше участков, на которых любое из волокон будет неравномерно находиться в избытке, и вместо этого будет обеспечиваться более однородная дисперсия обоих волокон.

[0013] Отношение общего количества волокон непрерывного волокна из термопластической смолы и общего количества волокон непрерывного армирующего волокна (общее количество волокон непрерывного волокна из термопластической смолы/общее количество волокон непрерывного армирующего волокна), используемое для производства одной смешанной пряжи, предпочтительно составляет от 0,001 до 1, более предпочтительно от 0,001 до 0,5, и еще более предпочтительно от 0,05 до 0,2. Внутри этих диапазонов смешанная пряжа будет иметь улучшенную способность к смешиванию, а также будет иметь улучшенные физические свойства и текстуру в качестве композиционного материала. В смешанной пряже предпочтительно, чтобы непрерывное волокно из термопластической смолы и непрерывное армирующее волокно взаимно диспергировались более однородным образом. Опять же, внутри этих диапазонов волокна, вероятно, взаимно диспергируются более однородным образом.

[0014] В смешанной пряже по настоящему изобретению дисперсность непрерывного волокна из термопластической смолы и непрерывного армирующего волокна предпочтительно составляет от 60 до 100%, более предпочтительно от 70 до 100%, и в частности от 80 до 100%. Внутри этих диапазонов смешанная пряжа будет демонстрировать более однородные физические свойства, и это будет сокращать время прессования и улучшать внешний вид прессованного изделия. В дополнение к этому, прессованное изделие, полученное путем использования такой смешанной пряжи, будет иметь улучшенные механические свойства.

[0015] Дисперсность в настоящем изобретении представляет собой индекс, который указывает, насколько равномерно непрерывное волокно из термопластической смолы и непрерывное армирующее волокно диспергированы в смешанной пряже, и определяется измеренным значением, получаемым с помощью способа, описанного ниже в ПРИМЕРЕ.

Чем больше дисперсность, тем более равномерно диспергированы непрерывное волокно из термопластической смолы и непрерывное армирующее волокно.

[0016] <НЕПРЕРЫВНОЕ ВОЛОКНО ИЗ ТЕРМОПЛАСТИЧЕСКОЙ СМОЛЫ>

Непрерывное волокно из термопластической смолы, используемое в настоящем изобретении, обычно является непрерывным волокном из термопластической смолы, в котором множество волокон превращены в пучок. Пучок непрерывных волокон из термопластической смолы используется для производства смешанной пряжи по настоящему изобретению.

Непрерывное волокно из термопластической смолы в настоящем изобретении определяется волокном из термопластической смолы, имеющим длину, превышающую 6 мм. В то время как средняя длина волокна непрерывного волокна из термопластической смолы, используемого в настоящем изобретении, специально не ограничивается, и предпочтительно находится в диапазоне от 1 до 20000 м с точки зрения улучшения формуемости, более предпочтительно от 100 до 10000 м, и еще более предпочтительно от 1000 до 7000 м.

[0017] Непрерывное волокно из термопластической смолы, используемое в настоящем изобретении, состоит из композиции термопластической смолы. Композиция термопластической смолы содержит термопластическую смолу в качестве главного ингредиента (термопластическая смола обычно составляет 90 мас.% или больше в композиции), а также другую известную добавку (добавки), добавляемую к ней подходящим образом.

Используемая термопластическая смола может в широких пределах выбираться из смол, используемых для смешанной пряжи для составления композиционного материала. Термопластическая смола, которая может быть использована, иллюстрируется полиолефиновыми смолами, такими как полиэтилен, полипропилен и т.д.; полиамидной смолой; полиэфирными смолами, такими как полиэтилентерефталат, полибутилентерефталат и т.д.; полиэфиркетоном; полиэфирсульфоном; термопластическим полиэфиримидом; поликарбонатной смолой и полиацетальной смолой. В настоящем изобретении термопластическая смола предпочтительно содержит полиамидную смолу. Полиамидная смола, которая может использоваться в настоящем изобретении, будет описана позже.

[0018] Непрерывное волокно из термопластической смолы, используемое в настоящем изобретении, производится обычно путем использования пучка непрерывного волокна из термопластической смолы, в котором непрерывные волокна из термопластической смолы объединяются в пучок, в котором один пучок непрерывного волокна из термопластической смолы предпочтительно имеет общую тонину от 40 до 600 детекс, более предпочтительно от 50 до 500 детекс, и еще более предпочтительно от 100 до 400 детекс. Внутри этих диапазонов непрерывные волокна из термопластической смолы будут иметь дополнительно улучшенное состояние дисперсии в получаемой смешанной пряже. Количество волокон, составляющих пучок непрерывного волокна из термопластической смолы, предпочтительно составляет от 1 до 200, более предпочтительно от 5 до 100, еще более предпочтительно от 10 до 80, и особенно предпочтительно от 20 до 50. Внутри этих диапазонов непрерывные волокна из термопластической смолы будут иметь дополнительно улучшенное состояние дисперсии в получаемой смешанной пряже.

[0019] В настоящем изобретении от 1 до 100 пучков непрерывного волокна из термопластической смолы предпочтительно используются для производства одной смешанной пряжи, более предпочтительно используются от 10 до 80 пучков, и еще более предпочтительно используются от 20 до 50 пучков. Внутри этих диапазонов эффект настоящего изобретения будет проявляться более эффективно.

Общая тонина непрерывного волокна из термопластической смолы, используемого для производства одной смешанной пряжи, предпочтительно составляет от 200 до 12000 детекс, и более предпочтительно от 1000 до 10000 детекс. Внутри этих диапазонов эффект настоящего изобретения будет проявляться более эффективно.

Общее количество волокон непрерывного волокна из термопластической смолы, используемого для производства одной смешанной пряжи, предпочтительно составляет от 10 до 10000, более предпочтительно от 100 до 5000, и еще более предпочтительно от 500 до 3000. Внутри этих диапазонов смешанная пряжа будет иметь улучшенную способность к смешиванию, а также будет иметь улучшенные физические свойства и текстуру в качестве композиционного материала. При количестве волокон, поддерживаемом равным 10 или больше открытые волокна будут более легко смешиваться однородным образом. При этом при количестве волокон, поддерживаемом равным 10000 или меньше, участки, на которых любое из волокон будет неравномерно иметься в избытке, будут формироваться с меньшей вероятностью, и тем самым может быть получена более однородная смешанная пряжа.

Пучок непрерывного волокна из термопластической смолы, используемой в настоящем изобретении, предпочтительно имеет прочность при растяжении от 2 до 10 гс/ден. Внутри этого диапазона смешанная пряжа будет производиться более легко.

[0020] <<КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ>>

Непрерывное волокно из термопластической смолы в настоящем изобретении более предпочтительно состоит из композиции полиамидной смолы.

Композиция полиамидной смолы содержит полиамидную смолу в качестве главного ингредиента. Полиамидная смола, используемая в настоящем документе, иллюстрируется полиамидом 4, полиамидом 6, полиамидом 11, полиамидом 12, полиамидом 46, полиамидом 66, полиамидом 610, полиамидом 612, полигексаметилентерефталамидом (полиамидом 6T), полигексаметиленизофталамидом (полиамидом 6I), полиметаксилиленадипамидом, полиметаксилилендодекамидом, полиамидом 9T и полиамидом 9MT.

[0021] Среди описанных выше полиамидных смол полиамид 6, полиамид 66, или полиамидная смола на основе ксилилендиамина (полиамид на основе XD), получаемая путем поликонденсации α,ω-алифатической двухосновной кислоты с линейной цепью и ксилилендиамина, являются более предпочтительными с точек зрения формуемости и теплостойкости. Среди них полиамид на основе XD является более предпочтительным с точек зрения теплостойкости и огнестойкости. Если полиамидная смола представляет собой смесь, полиамид на основе XD предпочтительно составляет в полиамидной смоле 50 мас.% или больше, и более предпочтительно 80 мас.% или больше.

[0022] В настоящем изобретении полиамидная смола является особенно предпочтительной, если 50 мол.% или больше ее диаминового структурного блока получается из ксилилендиамина, если ее среднечисленная молекулярная масса (Mn) составляет от 6000 до 30000, и в частности если ее средневесовая молекулярная масса составляет 1000 или меньше. Предпочтительные режимы варианта осуществления композиции полиамидной смолы, используемой в настоящем изобретении, будут объяснены ниже, конечно же без ограничения настоящего изобретения.

[0023] Полиамидная смола, используемая в настоящем изобретении, предпочтительно содержит диаминовый структурный блок (структурный блок, полученный из диамина), 50 мол.% или больше которого получается из ксилилендиамина, и получается в форме волокна. Другими словами, она представляет собой полиамидную смолу на основе ксилилендиамина, поликонденсированного с дикарбоновой кислотой, в которой 50 мол.% или больше диамина получаются из ксилилендиамина.

Предпочтительно она представляет собой полиамидную смолу на основе ксилилендиамина, в которой предпочтительно 70 мол.% или больше, и более предпочтительно 80 мол.% или больше диаминового структурного блока получаются из метаксилилендиамина и/или параксилилендиамина; и в котором предпочтительно 50 мол.% или больше, более предпочтительно 70 мол.% или больше, и особенно предпочтительно 80 мол.% или больше структурного блока дикарбоновой кислоты (структурного блока, полученного из дикарбоновой кислоты), предпочтительно получается из α,ω-алифатической дикарбоновой кислоты с линейной цепью, предпочтительно имеющей от 4 до 20 атомов углерода.

[0024] В частности, в настоящем изобретении предпочтительная полиамидная смола является такой, что 70 мол.% или больше диаминового структурного блока получаются из метаксилилендиамина, и 50 мол.% или больше структурного блока дикарбоновой кислоты получаются из алифатической дикарбоновой кислоты с линейной цепью, имеющей от 4 до 20 атомов углерода; и более предпочтительная полиамидная смола является такой, что 70 мол.% или больше диаминового структурного блока получаются из метаксилилендиамина, и 50 мол.% или больше структурного блока дикарбоновой кислоты получаются из себациновой кислоты.

[0025] Диамины, отличающиеся от метаксилилендиамина и параксилилендиамина, которые могут использоваться в настоящем документе в качестве исходного диаминового компонента полиамидной смолы на основе ксилилендиамина, иллюстрируются алифатическими диаминами, такими как тетраметилендиамин, пентаметилендиамин, 2-метилпентандиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, додекаметилендиамин, 2,2,4-триметилгексаметилендиамин и 2,4,4-триметилгексаметилендиамин; алициклическими диаминами, такими как 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 1,3-диаминоциклогексан, 1,4-диаминоциклогексан, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан, бис(аминометил)декагидронафталин и бис(аминометил)трициклодекан; а также диаминами, имеющими ароматическое ядро (ядра), такими как бис(4-аминофенил) эфир, парафенилендиамин и бис(аминометил)нафталин, все из которых могут использоваться независимо друг от друга, или два или более вида которых могут использоваться в комбинации.

Когда некоторый диамин, отличающийся от ксилилендиамина, используется в качестве диаминового компонента, его содержание составляет 50 мол.% или меньше от количества диаминового структурного блока, предпочтительно 30 мол.% или меньше, более предпочтительно от 1 до 25 мол.%, и еще более предпочтительно от 5 до 20 мол.%.

[0026] α,ω-алифатическая дикарбоновая кислота с линейной цепью, имеющая от 4 до 20 атомов углерода, подходящим образом используемая в качестве исходного компонента дикарбоновой кислоты полиамидной смолы, иллюстрируется алифатическими дикарбоновыми кислотами, такими как янтарная кислота, глутаровая кислота, пимеллиновая кислота, пробковая кислота, азелаиновая кислота, адипиновая кислота, себациновая кислота, ундекандикарбоновая кислота и додекандикарбоновая кислота, все из которых могут использоваться независимо друг от друга, или два или более вида которых могут использоваться в комбинации. Из них адипиновая кислота или себациновая кислота является предпочтительной, и себациновая кислота является особенно предпочтительной с точки зрения того, что полиамидная смола будет иметь точку плавления в диапазоне, подходящем для прессования.

[0027] Компонент дикарбоновой кислоты, отличающийся от α,ω-алифатической дикарбоновой кислоты с линейной цепью, имеющей от 4 до 20 атомов углерода, иллюстрируется соединениями фталевой кислоты, такими как изофталевая кислота, терефталевая кислота и ортофталевая кислота; а также нафталиндикарбоновыми кислотами в форме изомеров, таких как 1,2-нафталиндикарбоновая кислота, 1,3-нафталиндикарбоновая кислота, 1,4-нафталиндикарбоновая кислота, 1,5-нафталиндикарбоновая кислота, 1,6-нафталиндикарбоновая кислота, 1,7-нафталиндикарбоновая кислота, 1,8-нафталиндикарбоновая кислота, 2,3-нафталиндикарбоновая кислота, 2,6-нафталиндикарбоновая кислота и 2,7-нафталиндикарбоновая кислота, все из которых могут использоваться независимо друг от друга, или два или более вида которых могут использоваться в комбинации.

[0028] Дикарбоновая кислота, отличающаяся от α,ω-алифатической дикарбоновой кислоты с линейной цепью, имеющей от 4 до 20 атомов углерода, когда она используется в качестве компонента дикарбоновой кислоты, предпочтительно является терефталевой кислотой или изофталевой кислотой, принимая во внимание эффективность барьера и формуемость. Доля содержимого терефталевой кислоты или изофталевой кислоты предпочтительно составляет 30 мол.% или меньше относительно структурного блока дикарбоновой кислоты, более предпочтительно от 1 мол.% до 30 мол.%, и особенно предпочтительно от 5 мол.% до 20 мол.%.

[0029] В дополнение к этому, в качестве сополимеризуемого компонента, составляющего полиамидную смолу, отличающегося от диаминового компонента и компонента дикарбоновой кислоты, также без ухудшения эффектов настоящего изобретения могут использоваться лактамы, такие как ε-капролактам и лауролактам; а также алифатические аминокарбоновые кислоты, такие как аминокапроновая кислота и аминоундекановая кислота.

[0030] Предпочтительные примеры полиамидной смолы включают в себя полиметаксилиленадипамидную смолу, полиметаксилиленсебацамидную смолу, полипараксилиленсебацамидную смолу, а также смешанную полиметаксилилен/параксилиленадипамидную смолу, полученную путем поликонденсации смешанного ксилилендиамина, который содержит метаксилилендиамин и параксилилендиамин, с адипиновой кислотой. Более предпочтительные примеры включают в себя полиметаксилиленсебацамидную смолу, полипараксилиленсебацамидную смолу, а также смешанную полиметаксилилен/параксилиленадипамидную смолу, полученную путем поликонденсации смешанного ксилилендиамина, который содержит метаксилилендиамин и параксилилендиамин, с адипиновой кислотой. При использовании этих полиамидных смол формуемость имеет отчетливую тенденцию к улучшению.

[0031] Полиамидная смола, используемая в настоящем изобретении, предпочтительно имеет среднечисленную молекулярную массу (Mn) от 6000 до 30000, причем от 0,5 мас.% до 5 мас.% которой предпочтительно составляет полиамидная смола, имеющая средневесовую молекулярную массу, составляющую 1000 или меньше.

[0032] При среднечисленной молекулярной массе (Mn), поддерживаемой внутри диапазона от 6000 до 30000, получаемый композиционный материал или формованное изделие из него имеет тенденцию к повышению прочности. Среднечисленная молекулярная масса (Mn) более предпочтительно составляет от 8000 до 28000, еще более предпочтительно от 9000 до 26000, еще более предпочтительно от 10000 до 24000, особенно предпочтительно от 11000 до 22000, и наиболее предпочтительно от 12000 до 20000. Внутри этих диапазонов теплостойкость, модуль упругости, стабильность размеров и формуемость могут быть дополнительно улучшены.

[0033] Среднечисленная молекулярная масса (Mn) в этом контексте вычисляется с использованием нижеприведенного уравнения, используя концентрацию концевой аминогруппы [NH2] (мкэкв/г) и концентрацию концевой карбоксильной группы [COOH] (мкэкв/г) полиамидной смолы.

Среднечисленная молекулярная масса (Mn)=2000000/([COOH]+[NH2])

[0034] Полиамидная смола предпочтительно содержит от 0,5 мас.% до 5 мас.% компонента, имеющего средневесовую молекулярную массу (Mw) 1000 или меньше. При таком содержании низкомолекулярного компонента получаемая полиамидная смола будет иметь улучшенную пропитывающую способность для непрерывного армирующего волокна, и тем самым получаемое формованное изделие будет иметь улучшенную прочность и устойчивость к короблению. При содержании, превышающем 5 мас.%, низкомолекулярный компонент может выделяться, ухудшая при этом прочность, а также внешний вид поверхности.

Содержание компонента, имеющего средневесовую молекулярную массу, составляющую 1000 или меньше, предпочтительно составляет от 0,6 мас.% до 5 мас.%.

[0035] Содержанием низкомолекулярного компонента, имеющего средневесовую молекулярную массу 1000 или меньше, можно управлять путем регулирования условий полимеризации расплава, таких как температура или давление в процессе полимеризации полиамидной смолы или скорость добавления диамина. В частности, этим содержанием можно управлять в произвольной степени путем уменьшения давления в реакторе на поздней стадии полимеризации расплава, чтобы тем самым удалить низкомолекулярный компонент. Альтернативно низкомолекулярный компонент может быть удален путем экстракции горячей водой полиамидной смолы, произведенной полимеризацией в расплаве, или путем продолжения полимеризации твердой фазы при пониженном давлении после полимеризации расплава. При полимеризации твердой фазы содержание низкомолекулярного компонента поддерживается на произвольном уровне путем управления температурой или степенью понижения давления. Альтернативно этим содержанием можно управлять путем более позднего добавления к полиамидной смоле низкомолекулярного компонента, имеющего средневесовую молекулярную массу 1000 или меньше.

[0036] Содержание компонента, имеющего средневесовую молекулярную массу 1000 или меньше, может быть измерено с помощью гель-проникающей хроматографии (GPC) с использованием прибора «HLC-8320GPC» производства компании TOSOH Corporation, и может быть определено на основе стандартного эквивалентного значения полиметилметакрилате (PMMA). Измерение может быть проведено с использованием двух колонок «TSK gel Super HM-H» с гексафторизопропанолом (HFIP), содержащим 10 ммоль/л трифторацетата натрия, используемым в качестве растворителя, при концентрации полимера 0,02 мас.%, температуре колонны 40°C, объемной скорости потока 0,3 мл/мин и с детектором показателя преломления (RI). Стандартная кривая получается путем измерения раствора PMMA, приготовленного путем его растворения с шестью уровнями концентрации в HFIP.

[0037] Полиамидная смола, используемая в настоящем изобретении, предпочтительно имеет распределение молекулярной массы (средневесовая молекулярная масса/среднечисленная молекулярная масса (Mw/Mn)) от 1,8 до 3,1. Распределение молекулярной массы более предпочтительно составляет от 1,9 до 3,0, и еще более предпочтительно от 2,0 до 2,9. При распределении молекулярной массы, находящемся внутри этих диапазонов, композиционный материал, обладающий хорошими механическими свойствами, будет иметь тенденцию к более легкому получению.

Распределением молекулярной массы полиамидной смолы можно управлять, обычно путем подходящего выбора разновидности и количества инициатора или катализатора, используемого при полимеризации, или условий реакции полимеризации, таких как температура, давление, время реакции и т.д. Также это распределение может быть изменено путем смешивания двух или более разновидностей полиамидных смол, имеющих различные средние молекулярные массы, полученных при различных условиях полимеризации, или путем подвергания полиамидной смолы после полимеризации фракционному осаждению.

[0038] Распределение молекулярной массы может быть определено с помощью гель-проникающей хроматографии (GPC), обычно с использованием устройства «HLC-8320GPC» производства компании TOSOH Corporation, оборудованного двумя колонками «TSK gel Super HM-H», с гексафторизопропанолом (HFIP), содержащим 10 ммоль/л трифторацетата натрия, используемым в качестве растворителя, при концентрации полимера 0,02 мас.%, температуре колонны 40°C, объемной скорости потока 0,3 мл/мин и с детектором показателя преломления (RI), с получением результатов в виде значений стандартного полиметилметакрилатного эквивалента. Стандартная кривая получается путем измерения раствора PMMA, приготовленного путем его растворения с шестью уровнями концентрации в HFIP.

[0039] Полиамидная смола предпочтительно имеет вязкость расплава, составляющую от 50 до 1200 Па⋅с при температуре измерения на 30°C выше, чем точка плавления полиамидной смолы (Tm), скорость сдвига 122 с-1 и содержание влаги в полиамидной смоле, составляющее 0,06 мас.% или меньше. При вязкости расплава, находящейся внутри этого диапазона, полиамидную смолу будет более легко переработать в пленку или волокно. Для случая, когда полиамидная смола имеет две или более температуры плавления, как будет описано позже, измерение проводится в предположении, что температура, соответствующая вершине эндотермического пика со стороны более высокой температуры, является точкой плавления.

Вязкость расплава более предпочтительно находится в диапазоне от 60 до 500 Па⋅с, и еще более предпочтительно в диапазоне от 70 до 100 Па⋅с.

Вязкостью расплава полиамидной смолы можно управлять путем подходящего выбора, например, отношения загрузки исходного компонента дикарбоновой кислоты и диаминового компонента, катализатора полимеризации, модификатора молекулярной массы, температуры полимеризации и времени полимеризации.

[0040] Полиамидная смола после абсорбирования воды предпочтительно имеет удержание модуля упругости при изгибе 85% или больше. Если удержание модуля упругости при изгибе находится в этом диапазоне после увлажнения водой, физические свойства формованного изделия с меньшей вероятностью будут ухудшаться в условиях высокой температуры и высокой влажности, а само формованное изделие с меньшей вероятностью будет подвергаться изменению формы, такому как деформация.

Удержание модуля упругости при изгибе после поглощения воды определяется долей (%) модуля упругости при изгибе образца для испытания на изгиб, состоящего из полиамидной смолы, после увлажнения 0,5 мас.% воды, относительно модуля упругости при изгибе после увлажнения 0,1 мас.% воды, причем большое значение удержания означает, что модуль упругости при изгибе будет уменьшатьс