Металлокомпозитная опора освещения и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к области производства гибридных металлокомпозитных конструкций, в частности к способу изготовления металлокомпозитных опор освещения. Разработан способ, позволяющий получить качественную цельную металлокомпозитную опору освещения с большой жесткостью, высокими прочностными характеристиками и долгим сроком службы при минимальных затратах на материалы. Технический результат повышение прочности металлокомпозитной опоры освещения оптимальной конструкции опоры и способа ее изготовления. Технический результат достигается тем, что металлокомпозитная опора освещения содержит внешнюю обшивку и армирующие стальные стержни. Опора выполнена в виде полой конструкции с сужением к вершине, обшивка которой выполнена в виде многогранной оболочки из стеклопластика. К ребрам оболочки с внутренней стороны прикреплены стальные армирующие стержни, каждый стержень обернут собственной стеклопластиковой оболочкой. Способ изготовления металлокомпозитной опоры освещения, армированной металлическими стержнями, включает формирование преформы на оправке, в матрице, снабженной электронагревателями, каналами подачи связующего и каналами дренажа методом инжекционной пропитки. Вакуумную сушку преформы проводят в течение 20-30 мин с уровнем вакуума -0,95 бар, после чего одновременно с вакуумно-инжекционной пропиткой осуществляют термокомпрессионное формование заготовки. При этом вакуумно-инжекционную пропитку ведут в течение 5-10 мин, повышая давление от 1,5 бар до 2,5-3 бар и повышая температуру со скоростью 1,5-2°С/мин до 75°С, выдерживают время гелеобразования связующего в течение 25-30 мин. После чего поднимают температуру со скоростью 1,5-2°С/мин до 125°С и выдерживают в течение 30 мин. Затем охлаждают оснастку до температуры не более 35-40°С. 2 н. и 3 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к области производства гибридных металлокомпозитных конструкций, в частности к способу изготовления металлокомпозитных опор освещения.

Изготовление с применением композиционных материалов дорожных опор освещения - альтернатива ранее применяемым традиционным материалам, таким как дерево, сталь, алюминий, железобетон, многократно превосходящая их по своим эксплуатационным параметрам. Также их используют в качестве опор ЛЭП и для опор уличного и садово-паркового освещения и других конструкций сходного назначения.

Современные технологии и тенденции развития производства изделий из композиционных материалов позволяют реализовать поиск оптимальных технических решений и создания конкурентоспособных конструкций, обладающих рядом преимуществ перед конструкциями из дерева, металла и бетона. Преимущества композитных опор - это коррозионная стойкость, высокие диэлектрические характеристики, удобство монтажа и экономичность транспортировки, а также повышенный срок эксплуатации.

Конструкции из композиционных материалов по сравнению со стальными конструкциями имеют более высокую коррозионную стойкость, удельную прочность, меньшую массу, но у них более высокая стоимость и меньший модуль упругости материала по сравнению со сталью. Последний фактор приводит к необходимости увеличения площади сечения опоры для обеспечения его работы при заданных высоких требованиях по жесткости.

Конструкции опор из композиционных материалов изготавливаются несколькими способами, в частности пултрузией - для опор с постоянным по длине сечением и намоткой («мокрой» или с применением препрегов) - для конических опор.

В последнее время широко используются способы изготовления изделий из композитов при помощи вакуумной или инжекционной пропитки армирующего каркаса (преформы) жидким связующим непосредственно в технологической оснастке - матрице или пресс-форме с последующим отверждением связующего при помощи нагрева и временной экспозиции.

Использование таких технологий обусловлено рядом причин: получение структуры материала с минимальной пористостью; возможность изготовления больших деталей целиком без разделения на составные части, исключение непосредственного контакта работающих с летучими вредными веществами, выделяемыми из не отвержденного связующего.

Процесс вакуумной пропитки заключается в заполнении жидким связующим «оставшегося» объема изделия, не заполненного армирующим каркасом (преформой), под действием атмосферного давления и капиллярного эффекта, внутренняя полость технологической оснастки с размещенной в ней преформой при этом вакуумируется, что значительно снижает вероятность появления пор в детали. После пропитки происходит отверждение жидкого связующего с образованием жесткой полимерной матрицы. Армирующими материалами могут быть любые текстильные формы на основе стеклянных, углеродных, базальтовых и других волокон. В качестве связующего могут применяться эпоксидные, полиэфирные, эпоксивинилэфирные и другие связующие. Вакуумно-инжекционная пропитка отличается только тем, что связующее в преформу подают под избыточным давлением, что значительно ускоряет процесс пропитки, но при этом технологическая оснастки должна сохранять свою форму при повышенном внутреннем давлении. Вероятность появления пор в материале при этом практически отсутствует.

Использование того или иного способа обусловлено в основном технологическими особенностями получения элементов конструкции опор, а также их сложностью и размерами.

Конструкции опор из композиционных материалов бывают различными: однослойные и многослойные, модульные, а также комбинированные конструкции с применением композиционных и иных материалов.

Существуют как полые, так и заполненные вспененным материалом конструкции опор.

Основным недостатком опор, выполненных только из полимерных композиционных материалов является их низкая жесткость, особенно для композиционных материалов, армированных стеклянными или базальтовыми волокнами. Армирование углеродными волокнами на сегодняшний момент не актуально, т.к. их высокая рыночная стоимость приведет к экономической нецелесообразности данной конструкции.

Совместное использование композиционных материалов и стальных армирующих элементов позволяет не только кардинально увеличить жесткость опоры, но защитить сталь от вредного воздействия окружающей среды, при этом стоимость материалов на металлокомпозитную опору будет находится между стоимостью металла для стальной опоры и стоимостью стеклопластика или базальтопластика для композитной опоры.

Существует ряд конструкций опор из скрепленных стержней.

Известны композитные конструкции, армированные металлическими стержнями на всю длину и способы их изготовления.

Известно техническое решение по патенту СА 2026321 от 1989.02.15, опубликовано 1990.08.16, где композитная опора представляет собой удлиненную структуру с полой сердцевиной, включающую внутреннюю керамическую трубу, окруженную армирующими металлическими стержнями в матрице отверждаемого полимерного материала и кожухом из жесткого полимерного материала, устойчивому к воздействию света и атмосферных условий. Заполнение пространства между внутренней керамической трубой и внешним кожухом осуществляется полимерным материалом в жидком состоянии под давлением в процессе инжекционного формования.

Известна композитная опора, армированная металлическими стержнями, патент US 6322863 В1 от 1997.08.01, опубликован 2001.11.27 (принята за прототип). Она изготовлена из смеси измельченных резиновых шин (резиновой эмульсии) и отходов пластмасс. Композитная опора, включает внешний стальной корпус, внутреннюю трубу (алюминиевую, стальную, композитную, пластиковую или из металлических сплавов). Пространство между корпусом и внутренней трубой представляет собой полимерную матрицу с армирующими стержнями. Закрепление стержней осуществляется с помощью фиксаторов арматуры, опирающегося на внутреннюю поверхность корпуса и прижимающего стержень к внутренней трубе. Заполнение осуществляется инжекционным формованием при давлении 0,55-3,45 МПа в течение 20 мин, после чего осуществляют сброс давления. Конструкция этой опоры имеет высокую жесткость и прочность.

Задачей заявляемого технического решения является разработка металлокомпозитной опоры освещения, ее конструкции и способа ее изготовления

Заявляемый способ предназначен для изготовления цельной качественной металлокомпозитной опоры освещения содержащей минимальное количество относительно дорогого стеклопластика.

Технический результат - прочность металлокомпозитной опоры освещения, достигаемая за счет выбора оптимальной конструкции опоры, и способа ее изготовления, включающего наполнение преформы с армирующими стальными стержнями необходимым количеством связующего без пор и пустот, динамичное отверждение связующего при увеличенном давлении за счет термического расширения силиконового форм-блока, обеспечивающего высокое качество стеклопластиковой оболочки стального стержня.

Использование силиконовых форм-блоков с трапециевидной формой сечения гарантирует извлечение внутренней многогранной оправки без больших усилий.

Технический результат достигается тем, что металлокомпозитная опора освещения содержит внешнюю обшивку и армирующие стальные стержни, выполнена в виде полой конструкции с сужением к вершине, обшивка которой выполнена в виде многогранной оболочки из стеклопластика, к ребрам которой с внутренней стороны прикреплены стальные армирующие стержни, каждый стержень обернут собственной стеклопластиковой оболочкой.

Способ изготовления металлокомпозитной опоры, армированной металлическими стержнями, включающий формирование преформы на оправке, в матрице, снабженной электронагревателями, каналами подачи связующего и каналами дренажа методом инжекционной пропитки, отличается тем, что проводят вакуумную сушку преформы в течение 20-30 мин с уровнем вакуума -0,95 бар, после чего одновременно с вакуумно-инжекционной пропиткой осуществляют термокомпрессионное формование заготовки, при этом вакуумно-инжекционную пропитку ведут в течение 5-10 мин, повышая давление от 1,5 бар до 2,5-3 бар и повышая температуру со скоростью 1,5-2°С/мин до 75°С, выдерживают время гелеобразования связующего в течение 25-30 мин, после чего поднимают температуру со скоростью 1,5-2°С/мин до 125°С и выдерживают в течение 30 мин, затем охлаждают оснастку до температуры не более 35-40°С.

Осуществление изобретения

Процесс изготовления металлокомпозитной опоры освещения состоит из типовых технологических операций: подготовки технологической оснастки, раскроя армирующих материалов, подготовки связующего, вакуумно-инжекционной пропитки, термокомпрессионного формования, механообработки и нанесения лакокрасочного покрытия. Все операции представляют собой замкнутый производственный цикл.

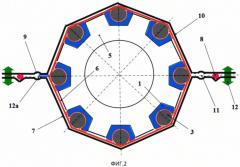

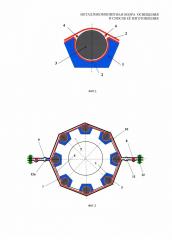

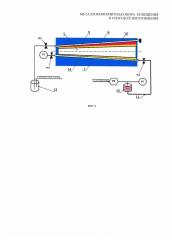

На фиг. 1, фиг. 2, фиг. 3 изображены конструкция элементов технологической оснастки и основные операции процесса изготовления металлокомпозитной опоры:

фиг. 1 - формирование оболочки стального армирующего стержня в специально профилированном силиконовом форм-блоке;

фиг. 2 - формирование обшивки опоры на оправке;

фиг. 3 - схема осуществления способа вакуумно-инжекционной пропитки преформы в технологической оснастке.

Получение преформы осуществляют путем укладки текстильных форм армирующего материала и стальных стержней в заданной последовательности на оснастке, определяющей форму будущей опоры.

Предварительно подготавливают поверхность стальных стержней, очищают поверхность заготовок стальных стержней от следов коррозии и обезжиривают, при необходимости устанавливают резьбовые наконечники для стыковки с фундаментом опоры.

Подготавливают комплект специально профилированных трапециевидных силиконовых форм-блоков (по количеству стальных стержней, на фиг. 2 изображена восьмигранная опора), предназначенных для формирования и прессования оболочки стальных стержней.

В профилированные каналы силиконовых форм-блоков 1 (фиг. 1) выкладывают пакеты из стеклоткани 2, в частности, можно использовать мультиаксиальную стеклоткань типа QX-1200-T-34 АРМАТОН для создания оболочек стальных стержней 3. Устанавливают стальные стержни 3 в каналы силиконовых форм-блоков 1.

Зазоры между стальным стержнем и стеклопластиковой оболочкой обязательно заполняют жгутом 4 из стеклоровинга необходимой площади. Устанавливают стальные стержни 3 в силиконовые форм-блоки 1.

Обшивка изготавливаемой опоры и ее форма определяются формой оправки 5 (фиг. 2).

Жесткая металлическая оправка 5 (фиг. 2) предназначена для формирования внутренней поверхности опоры: установки силиконовых форм-блоков с помещенными в них стальными стержнями в стеклотканевой оболочке, а также формирования внешней стенки опоры.

Оправка 5 представляет собой полую усеченную пирамиду с трапециевидными пазами по граням, соответствующим размеру силиконового форм-блока 1.

Устанавливают оправку 5 на центральную ось устройства сборки преформы. Последовательно устанавливают силиконовые форм-блоки со стержнями и уложенными пакетами оболочки стержней в пазы оправки.

Фиксируют силиконовые форм-блоки с установленными в них стержнями со сформированными вокруг них оболочками нитью (стеклолентой) по всей длине оправки. Формируют пакет обшивки на оправке (фиг. 2), для чего устанавливают оправку 5 на намоточный станок, наматывают и прикатывают оболочку обшивки из стеклоленты. Получают преформу 6 металлокомпозитной опоры освещения (фиг. 3).

Для вакуумно-инжекционной пропитки и термокомпрессионного формования металлокомпозитной опоры освещения собирают матрицу на оправке 5 - фиг. 3.

Устанавливают на оправку 5 нижнюю полуматрицу 7 со встроенными нагревателями. Внутренняя поверхность полуматрицы 7 задает внешнюю форму обшивки в виде многогранной усеченной пирамиды. Прокладывают по периметру матрицы уплотнительный жгут 8. Устанавливают полупроницаемую вставку 12а по длине дренажного канала 9.

Закрывают матрицу, установив верхнюю полуматрицу 10 со встроенными нагревателями (аналогичную полуматрице 7), устанавливают стяжные болты 12 (фиг. 2)

Извлекают центральную ось из оправки и устанавливают блок ТЭНов (трубчатых электронагревателей).

Устанавливают контрольную термопару и подсоединяют силовые кабели от блока управления нагревом.

Собирают внешнюю магистраль подачи связующего 11 и дренажа 9 (фиг. 3)

Подсоединяют канал дренажа 9 матрицы к вакуумной ловушке 13 через вентиль W2, вакуумную ловушку 13 подсоединяют к насосу или вакуумной магистрали. Устанавливают заглушку на противоположном конце дренажного канала 9 матрицы. Устанавливают контрольный вакуумметр VC на канал подачи связующего 14 через вентиль W3. Соединяют канал подачи связующего 14 с выходным патрубком инжекционной установки 15 через вентиль W1. Подсоединяют магистраль подачи давления в инжекционную установку 15 через редуктор PR и устанавливают контрольный манометр PV.

Герметичность пресс-формы (состоящей из оправки 5 с установленными форм-блоками 1, полуматриц 7 и 10, а также торцевых крышек) контролируют следующим образом. Перекрывают вентиль W1. Открывают вентили W2 и W3, включают вакуумный насос. Перекрывают вентиль W2 и замеряют время падения уровня вакуума по контрольному вакуумметру VC. В случае слишком быстрого уровня вакуума проверяют внешние соединения и подтягивают стяжные болты матрицы.

Подготавливают связующее к пропитке (на примере эпоксидного связующего ЭПС-И-102). Смешивают необходимое количество компонентов, переливают связующее в миксер инжекционной установки, доводят температуру связующего в миксере до 55-60°С, проводят дегазацию связующего при температуре 55-60°С с реверсивным перемешиванием в течение 5-7 мин при уровне вакуума в миксере 0,3-0,4 бар. Плавно «сбрасывают» вакуум и соединяют камеру с атмосферой.

Температура связующего не должна быть более 60°С.

До начала процесса пропитки и формования проводят вакуумную сушку преформы, для чего подключают собранную оснастку к электросиловому блоку, открывают вентиль W2 и W3 включают вакуумный насос (W1 - перекрыт) через 2-3 мин при уровне вакуума по VC не менее -0,95 бар. Включают нагрев и поднимают температуру оснастки до 60°С, контролируя температуру по термопаре, установленной на оснастке, выдерживают режим вакуумной сушки в течение 20-30 мин при уровне вакуума -0,95 бар.

После этого проводят вакуумно-инжекционную пропитку преформы опоры.

Перекрывают вентиль W3 (вакуумметр снимают) и открывают вентиль W1. Фиксируют время начала движения связующего в подающей трубке, при этом резервуар со связующим должен сообщаться с атмосферой, температура связующего в резервуаре 60°С. Перекрывают сообщение с атмосферой резервуара со связующим и подают давление Ринж1=1,0-1,5 бар (по манометру PC) устанавливаемое при помощи редуктора PR. Фиксируют время появления связующего в дренажной трубке, через 5-7 мин перекрывают вентиль W2 и поднимают давление в резервуаре со связующим до 2,5-3 бар.

Осуществляют подъем температуры до уровня 75°С со скоростью 2-3°С/мин, поддерживая давление в резервуаре со связующим 2,5-3 бар.

По достижении температуры оснастки 75°С нагрев останавливают, выдерживают 15-20 мин и перекрывают вентиль W1.

Разбирают подающую магистраль и производят удаление остатков связующего из резервуара.

Следующим этапом является прессование и отверждение детали (термообработка).

Выдерживают площадку гелеобразования связующего в течение 25-30 мин при температуре 75°С, после чего производят подъем температуры до 125°С со скоростью 1,5-2°С/мин и выдерживают температурный режим отверждения 125°С в течение 0,5 часа, после чего охлаждают оснастку до температуры не более 35-40°С.

Разбирают матрицу, состоящую из полуматриц 7 и 10, и далее извлекают оправку 5 из готовой детали. Силиконовые форм-блоки 1 удерживаются на внутренней поверхности «заформованных» стальных стержней силами трения.

Последовательно снимают силиконовые форм-блоки 1 с внутренней поверхности опоры методом вытягивания форм-блока за комлевый торец. Усилие растягивания форм-блоков не более 500 Н. Упругое растяжение силикона позволяет «вытянуть» форм-блок практически неограниченной длины.

Особенность и новизна заявляемого способа заключается в совместном применении вакуумно-инжекционной пропитки и термокомпрессионного формования при разных температурах с использованием активно расширяющихся силиконовых форм-блоков. Стесненное термическое расширение форм-блоков, установленных в соответствующие пазы жесткой оправки, создает давление предварительного обжатия стеклоткани по стальному стержню во время пропитки и увеличивает давление формования при дальнейшем нагреве. Трапециевидная форма сечения форм-блоков позволяет беспрепятственно извлечь жесткую оправку из сужающейся опоры, а материал форм-блока, силикон, вытянуть сам форм-блок. Совместно с вакуумированием замкнутой полости пресс-формы и предварительной сушкой предварительное обжатие обеспечивает не только качественное наполнение связующим армирующего каркаса при его инжекции в преформу, но и заданное объемное содержание связующего. Увеличение температуры заготовки после пропитки гарантирует качественное и быстрое отверждение связующего при увеличенном давлении (относительно процесса пропитки).

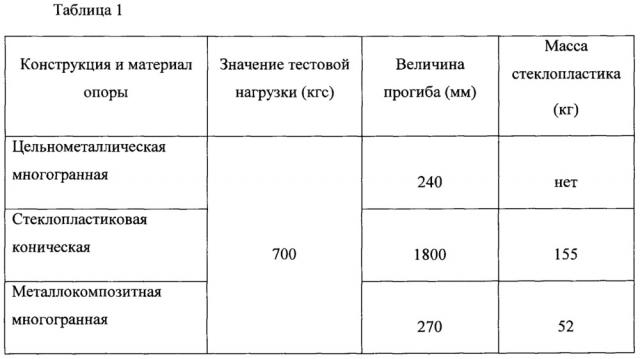

Преимущество заявляемой металлокомпозитной опоры, полученной вышеописанным способом, заключается в уменьшении количества стеклопластика в оболочке опоры, по сравнению с опорами, изготовленными только из стеклопластика (или базальтопластика), при сохранении высокой изгибной жесткости, аналогичной жесткости цельнометаллической опоры.

Диаметры окружностей, описанных вокруг комлевого сечения и верхнего среза металлокомпозитной опоры освещения, количество армирующих стальных стержней, их диаметр, толщина стеклопластиковой многогранной обшивки (между ребрами и оболочки каждого стержня) выбираются исходя из длины опоры и сочетания ветровой и сосредоточенных нагрузок с учетом заданной жесткости опоры и достаточной прочности. Количество граней опоры равно количеству армирующих стальных стержней.

В таблице 1 представлены значения прогиба верхнего конца различных опор высотой 12 м при приложении к нему тестовой нагрузки и количество стеклопластика, используемого в конструкции опоры.

Более высокая коррозионная стойкость заявляемой металлокомпозитной опоры по сравнению с цельнометаллической обусловлена отсутствием прямого контакта армирующих стержней с атмосферой, т.к. они «заформованы» в стеклопластиковую оболочку, что практически исключает коррозию металла в течение всего времени эксплуатации. Кроме того, отпадает необходимость частой покраски наружной поверхности для восстановления внешнего вида цельнометаллической опоры.

1. Металлокомпозитная опора освещения, содержащая внешнюю обшивку и армирующие стальные стержни, отличающаяся тем, что выполнена в виде полой конструкции с сужением к вершине, обшивка которой выполнена в виде многогранной оболочки из стеклопластика, к ребрам которой с внутренней стороны прикреплены стальные армирующие стержни, каждый стержень обернут собственной стеклопластиковой оболочкой.

2. Металлокомпозитная опора освещения по п. 1, отличающаяся тем, что количество граней опоры равно количеству армирующих стальных стержней.

3. Способ изготовления металлокомпозитной опоры, армированной металлическими стержнями, включающий формирование преформы на оправке, в матрице, снабженной электронагревателями, каналами подачи связующего и каналами дренажа, методом инжекционной пропитки, отличающийся тем, что проводят вакуумную сушку преформы в течение 20-30 мин с уровнем вакуума -0,95 бар, после чего одновременно с вакуумно-инжекционной пропиткой осуществляют термокомпрессионное формование заготовки, при этом вакуумно-инжекционную пропитку ведут в течение 5-10 мин, повышая давление от 1,5 бар до 2,5-3 бар и повышая температуру со скоростью 1,5-2°С/мин до 75°С, выдерживают время гелеобразования связующего в течение 25-30 мин, после чего поднимают температуру со скоростью 1,5-2°С/мин до 125°С и выдерживают в течение 30 мин, затем охлаждают оснастку до температуры не более 35-40°С.

4. Способ изготовления металлокомпозитной опоры по п. 3, отличающийся тем, что используют внутреннюю оправку, представляющую собой полую усеченную многогранную пирамиду с трапециевидными пазами размером, соответствующим размеру силиконового форм-блока.

5. Способ изготовления металлокомпозитной опоры по п. 3, отличающийся тем, что формируют преформу металлокомпозитной опоры путем установки стальных стержней в специально профилированные трапециевидные силиконовые форм-блоки вместе с пакетами оболочки стержней из стеклоткани, силиконовые форм-блоки устанавливаются в пазы оправки, а обшивка формируется на оправке намоткой и прикатыванием стеклоленты.