Устройство для обработки паром одежды

Иллюстрации

Показать всеОписано устройство для обработки паром одежды. Настоящая заявка относится к устройству для обработки паром одежды. Устройство для обработки паром одежды содержит парогенератор, имеющий нагреватель, и гладящую поверхность, перед которой располагается ткань предмета одежды. Промежуточная часть расположена между парогенератором и гладящей поверхностью для передачи тепла от парогенератора гладящей поверхности, так что гладящая поверхность косвенно нагревается парогенератором через промежуточную часть. Рабочая температура гладящей поверхности не выбирается пользователем при использовании. Кроме того, промежуточная часть выполнена с таким коэффициентом теплопередачи, что при использовании передача тепла от парогенератора гладящей поверхности регулируется и температура гладящей поверхности поддерживается между 90 и 155°C, когда гладящая поверхность расположена на ткани в каждом из неподвижного состояния и подвижного состояния. Настоящая заявка также относится к паровому утюгу, утюгу с системой подачи холодной воды или отпаривателю одежды и способу приведения в действие устройства для обработки паром одежды. 20 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящая заявка относится к устройству для обработки паром одежды. Настоящая заявка также относится к паровому утюгу или отпаривателю и способу приведения в действие устройства для обработки паром одежды.

Предпосылки изобретения

Устройства для обработки паром одежды, такие как паровые утюги или ручные отпариватели, используются для удаления морщинок с ткани, такой как одежда и постельные принадлежности. Такой паровой утюг или ручной отпариватель обычно содержит основной корпус с ручкой, которая удерживается пользователем, и имеет гладящую пластину с плоской поверхностью, которая прижата к ткани или расположена на ткани предмета одежды. Резервуар для вмещения воды и парогенератор расположены в основном корпусе, так что вода подается из резервуара для вмещения воды в парогенератор и превращается в пар. Затем, пар выпускается из парогенератора через отверстия в гладящей поверхности на ткань предмета одежды. Пар используется для нагрева и моментального увлажнения ткани предмета одежды в попытке получения эффективного удаления морщинок с ткани.

В устройстве для обработки паром одежды, как описано выше, гладящая поверхность нагревается до высокой температуры, которая нагревает предмет одежды и улучшает превращение воды в пар. Однако, горячая гладящая поверхность может также перегревать одежду и вызывать нежелательные последствия, такие как блеск или деформацию.

Краткое описание настоящего изобретения

Целью настоящего изобретения является создание устройства для обработки паром одежды, которое, по существу, уменьшает или устраняет проблемы, упомянутые выше, среди прочих.

Настоящее изобретение определено независимыми пунктами формулы изобретения, зависимые пункты формулы изобретения определяют преимущественные варианты осуществления.

В соответствии с настоящим изобретением описано устройство для обработки паром одежды, содержащее парогенератор с нагревателем, гладящую поверхность, на которой располагается ткань предмета одежды, и промежуточную часть, расположенную между парогенератором и гладящей поверхностью для передачи тепла от парогенератора к гладящей поверхности, так что гладящая поверхность косвенно нагревается парогенератором через промежуточную часть, причем рабочая температура гладящей поверхности не выбирается пользователем во время использования, и промежуточная часть выполнена с коэффициентом теплопередачи, который во время использования управляет передачей тепла от парогенератора гладящей поверхности для поддержания температуры гладящей поверхности от 90°C до 155°C, когда гладящая поверхность расположена на ткани в каждом из стационарного состояния и подвижного состояния относительно ткани.

В случае такой конструкции можно использовать единичное нагревательное средство для поддержания парогенератора при высокой температуре для обеспечения заданного расхода пара, генерируемого парогенератором, при поддержании также температуры гладящей поверхности в заданном диапазоне, когда гладящая поверхность контактирует с тканью предмета одежды, для предотвращения перегрева ткани и вызывания нежелательных последствий, таких как блеск или деформация ткани, а также предотвращения образования конденсата на ткани.

Произведение коэффициента теплопередачи промежуточной части и разности температур между парогенератором и гладящей поверхностью может быть меньше или равно 1250 Вт/м2, когда температура гладящей поверхности составляет 145°C, и гладящая поверхность расположена на ткани в стационарном состоянии.

Это означает то, что устройство для обработки паром одежды расположено неподвижно на ткани, скорость передачи тепла от парогенератора гладящей поверхности сравнима или меньше скорости тепловых потерь с гладящей поверхности к ткани, когда температура гладящей поверхности составляет около 145°C. Следовательно, температура гладящей поверхности стабилизируется и не увеличивается выше порогового уровня, при котором ткань будет повреждаться.

Произведение коэффициента теплопередачи промежуточной части и разности температур между парогенератором и гладящей поверхностью может быть больше или равно 5500 Вт/м2, когда температура гладящей поверхности составляет 100°C, и гладящая поверхность расположена на ткани в подвижном состоянии. Следовательно, ткань предотвращена от увлажнения вследствие конденсации пара, генерируемого парогенератором, во время использования устройства для обработки паром одежды.

Это означает то, что когда устройство для обработки паром одежды перемещается по ткани, скорость передачи тепла от парогенератора гладящей поверхности сравнима или больше скорости тепловых потерь с гладящей поверхности к ткани, когда температура гладящей поверхности составляет около 100°C. Следовательно, температура гладящей поверхности стабилизируется и не опускается ниже порогового уровня, при котором может образовываться конденсат на ткани.

В одном варианте осуществления произведение коэффициента теплопередачи промежуточной части и разности температур между парогенератором и гладящей поверхностью меньше или равно 1250 Вт/м2, когда температура гладящей поверхности составляет 145°C, и гладящая поверхность расположена на ткани в стационарном состоянии, и произведение коэффициента теплопередачи промежуточной части и разности температур между парогенератором и гладящей поверхностью больше или равно 1250 Вт/м2, когда температура гладящей поверхности составляет 100°C, и гладящая поверхность расположена на ткани в подвижном состоянии.

Следует понимать, что сочетание вышеупомянутых пороговых характеристик обеспечивает синергетический эффект для обеспечения того, чтобы передача тепла от гладящей поверхности к ткани поддерживалась в пределах конкретных параметров. Это обеспечивает поддержание гладящей поверхности в пределах как заданного верхнего, так и нижнего пороговых значений для предотвращения повреждения большей части тканей и предотвращения ткани от увлажнения вследствие конденсата пара, генерируемого парогенератором во время использования устройства для обработки паром одежды при поддержании достаточно высокой температуры парогенератора для обеспечения того, чтобы заданный расход пара мог постоянно генерироваться парогенератором.

Парогенератор может быть выполнен с возможностью генерации пара с расходом, большим или равным 20 г/мин и, более предпочтительно, большим или равным 30 г/мин. Следовательно, генерируется достаточный расход пара для удаления морщинок с тканей при минимизации температуры гладящей поверхности.

В соответствии с одним или более вариантами осуществления коэффициент теплопередачи может составлять от 75 до 125 Вт/(м2⋅К) и, предпочтительно, от 90 до 110 Вт/(м2⋅К).

Температура гладящей поверхности может поддерживаться от 100 до 145°C, когда гладящая поверхность расположена на ткани в каждом из стационарного состояния и подвижного состояния.

Это означает, что температура гладящей поверхности поддерживается выше пороговой температуры для предотвращения увлажнения ткани вследствие конденсации пара, генерируемого парогенератором во время использования устройства обработки паром одежды, но ниже пороговой температуры для минимизации возможности повреждения ткани.

Парогенератор может быть выполнен с возможностью работы при температуре от 140 до 170°C и, предпочтительно, от 150 до 160°C.

Это означает, что парогенератор может поддерживать достаточно высокую температуру для обеспечения того, чтобы заданный расход пара генерировался парогенератором.

Устройство обработки паром одежды может дополнительно содержать датчик, выполненный с возможностью определения рабочего состояния устройства обработки паром одежды, и контроллер, причем контроллер может быть выполнен с возможностью приведения в действие нагревателя для поддержания парогенератора в первом диапазоне температур, когда определено первое рабочее состояние, и втором температурном диапазоне, когда определено второе рабочее состояние.

Следовательно, можно приводить в действие нагреватель в, по меньшей мере, двух разных положениях в зависимости от рабочего состояния устройства обработки паром одежды. В случае такой конструкции можно увеличивать рабочую температуру парогенератора, когда устройство обработки паром одежды используется для глажки ткани, без превышения заданной рабочей температуры гладящей поверхности.

Датчиком может быть датчик перемещения, и контроллер может быть выполнен с возможностью приведения в действие нагревателя для поддержания парогенератора в первом диапазоне температур, когда не определено перемещение устройства обработки паром одежды датчиком перемещения, и для приведения в действие нагревателя для поддержания парогенератора во втором диапазоне температур, когда определено перемещение устройства обработки паром одежды датчиком перемещения.

Это означает то, что возможно, чтобы нагреватель приводился в действие в зависимости от того, что определено ли перемещение устройства обработки паром одежды. Следовательно, можно определить, является ли устройство неподвижным на ткани, или перемещается по ткани. Тепловые потери с гладящей поверхности будет увеличиваться, когда гладящая поверхность перемещается по ткани по сравнению с тем, когда гладящая поверхность является неподвижной на ткани. Это означает то, что можно приводить в действие парогенератор в разных диапазонах температур в зависимости от подвижного состояния, определенного датчиком перемещения, для обеспечения того, чтобы гладящая поверхность поддерживалась в пределах заданных пороговых значений.

Первый диапазон температур может составлять от 140 до 170°C, и второй диапазон температур может составлять от 160 до 190°C.

Преимущество вышеупомянутых диапазонов температур состоит в том, что можно максимизировать расход пара и минимизировать или исключить возникновение разбрызгивания и/или утечки воды при поддерживании, по-прежнему, температуры гладящей поверхности ниже заданной рабочей температуры для предотвращения перегрева ткани в контакте с гладящей поверхностью.

Пластина может быть металлической, металлическим сплавом или теплопроводящим полимером. Пластина может быть листовым миканитом.

В соответствии с одним или более вариантами осуществления промежуточная часть может содержать материал с переменной теплопроводностью.

Следовательно, промежуточная часть, имеющая переменный коэффициент теплопередачи, может быть легко выполнена.

Промежуточная часть может быть выполнена из слоя материала с переменной теплопроводностью.

Теплопроводность материала с переменной теплопроводностью выполнена с возможностью изменения на, по меньшей мере, 100% при изменении температуры материала с переменной теплопроводностью на 50ºC.

В случае такой конструкции можно максимизировать рабочую температуру парогенератора при обеспечении того, чтобы температура гладящей поверхности поддерживается от 90 до 155°C.

Коэффициент теплопередачи материала с переменной теплопроводностью может быть выполнен с возможностью изменения на, по меньшей мере, 100%, когда температура гладящей поверхности изменяется от 100 до 145ºC.

В случае такой конструкции материал с переменной теплопроводностью способствует обеспечению того, чтобы температура гладящей поверхности поддерживалась от 90 до 155ºC при обеспечении колебаний температуры парогенератора.

Парогенератор может быть выполнен с возможностью работы при температуре, большей или равной 160°C.

Это способствует максимизации расхода пара без расплескивания и возникновения конденсата.

Парогенератор может быть выполнен с возможностью работы при температуре, меньшей или равной 250ºC.

Это способствует обеспечению того, чтобы надежность парогенератора поддерживалась без приведения в действие при избыточной температуре.

Коэффициент теплопередачи промежуточной части может быть выполнен меньшим или равным 36 Вт/(м2⋅К), когда температура гладящей поверхности равна 145°C.

Вышеупомянутые параметры промежуточной части способствуют обеспечению того, чтобы температура гладящей поверхности не превышала верхнюю пороговую температуру 155°C при поддержании высокой рабочей температуры парогенератора, не зависимо от рабочего состояния гладящей поверхности, и, таким образом, не повреждала ткань.

Коэффициент теплопередачи промежуточной части выполнен большим или равным 42 Вт/(м2⋅К), когда температура гладящей поверхности равна 100°C.

Вышеупомянутые параметры промежуточной части способствуют обеспечению того, чтобы температура гладящей поверхности не опускалась ниже нижней пороговой температуры 90°C при поддержании высокой рабочей температуры парогенератора, не зависимо от рабочего состояния гладящей поверхности, и, таким образом, не обеспечивала образование конденсата на ткани во время использования.

В одном варианте осуществления коэффициент теплопередачи промежуточной части выполнен меньшим или равным 36 Вт/(м2⋅К), когда температура гладящей поверхности равна 145°C, и большим или равным 42 Вт/(м2⋅К), когда температура гладящей поверхности равна 100°C, и причем коэффициент теплопередачи выполнен с возможностью изменения на, по меньшей мере, 100%.

Следует понимать, что вышеупомянутые характеристики переменного коэффициента теплопередачи промежуточной части обеспечивают синергетический эффект для обеспечения того, чтобы передача тепла с гладящей поверхности на ткань поддерживалась в пределах конкретных параметров. Это обеспечивает поддержание в пределах как заданного верхнего, так и нижнего пороговых значений для предотвращения повреждения большей части тканей и предотвращения увлажнения ткани вследствие конденсации пара, генерируемого парогенератором во время использования устройства обработки паром одежды при поддержании достаточно высокой температуры парогенератора для обеспечения того, чтобы заданный расход пара мог постоянного генерироваться парогенератором.

По меньшей мере, часть промежуточной части может быть выполнена как одно целое с парогенератором и/или гладящей поверхностью. Это означает то, что максимизирована легкость изготовления и сборки.

Промежуточная часть может быть выполнена из одного материала, композиционного материала или сочетания двух или более материалов.

Промежуточная часть может содержать корпус, имеющий, по меньшей мере, одну полость, содержащую материал с обратимыми фазами. Материал с обратимыми фазами может находиться в одной фазе, которая будет обеспечивать высокий коэффициент теплопередачи, когда температура гладящей поверхности низкая, например, 100°C. Материал с обратимыми фазами будет находиться в другой фазе, которая будет обеспечивать низкий коэффициент теплопередачи, когда температура гладящей поверхности является высокой, например, 145°C.

Промежуточная часть может содержать промежуточный слой, выполненный с возможностью выполнения функции термического буфера для сохранения тепла от парогенератора и/или выполнения функции теплораспределителя для распределения тепла на гладящей поверхности. Следовательно, тепло от парогенератора может перераспределяться более равномерно на гладящей поверхности гладящей пластины.

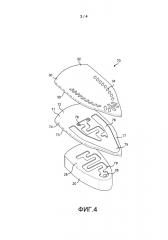

Промежуточный слой может образовывать паровой канал, проходящий по слою, по которому может проходить пар из парогенератора.

В случае такой конструкции паровой канал обеспечивает проход для направления пара по промежуточному слою. Следовательно, максимизирована площадь поверхности промежуточного слоя в контакте с паром. В результате температура промежуточного слоя и, следовательно, гладящей поверхности может увеличиваться с большей скоростью, особенно, в соответствии с требованием к ситуациям теплопередачи. Следовательно, гладящая поверхность может нагреваться до ее рабочей температуры с повышенной скоростью.

Кроме того, образование парового канала около промежуточного слоя минимизирует утечку воды из парового утюга, так как любой конденсат или поданная вода, которые не были превращены в пар, нагреваются вдоль образованного парового тракта.

Паровой канал может быть образован на верхней поверхности промежуточного слоя. В случае такой конструкции паровой канал открыт на поверхности парогенератора. Следовательно, передача тепла от парогенератора текучей среде в паровом канале максимизирована.

Паровой канал может быть образован на нижней поверхности промежуточного слоя. Следовательно, пар может более эффективно передавать тепло гладящей поверхности.

Отверстие может быть образовано через промежуточный слой для образования парового тракта, по которому пар может проходить от парогенератора к гладящей поверхности. Это означает то, что тракт, по которому пар может проходить из парогенератора к гладящей поверхности, может быть легко образован.

Паровой тракт может быть образован вокруг промежуточного слоя, по которому пар может проходить от парогенератора к гладящей поверхности. Следовательно, можно минимизировать или исключить необходимость в образовании отверстий через промежуточный слой.

Промежуточный слой может проходить к опорной поверхности парогенератора или над опорной поверхностью парогенератора. Промежуточный слой может также проходить к опорной поверхности гладящей поверхности или над опорной поверхностью гладящей поверхности.

Промежуточным слоем может быть промежуточная пластина, установленная между парогенератором и гладящей поверхностью. Следовательно, промежуточный слой может быть легко образован.

Промежуточный слой может быть первым промежуточным слоем, и промежуточная часть может содержать второй и дополнительный промежуточные слои. Промежуточные слои могут иметь разные тепловые свойства. Разные тепловые свойства могут включать в себя теплоемкость и теплопроводность. Например, в одном варианте осуществления один промежуточный слой может быть выполнен из пластины, такой как листовой миканит, тогда как другим промежуточным слоем может быть воздушный зазор между листовым миканитом и одним из парогенератора или гладящей поверхности. Следовательно, можно повысить легкость получения заданных тепловых свойств.

По меньшей мере, одним промежуточным слоем может быть воздушный зазор, расположенный между парогенератором и гладящей поверхностью.

Пар, генерируемый парогенератором, может вмещаться в воздушном зазоре. Следовательно, средство для пара, подлежащего распределению вдоль воздушного зазора в паровые отверстия в гладящей поверхности, упрощено.

В соответствии с другим аспектом настоящего изобретения описано устройство для обработки паром одежды, содержащее парогенератор с нагревателем, датчик перемещения, выполненный с возможностью определения рабочего состояния устройства для обработки паром одежды, и контроллер, причем контроллер выполнен с возможностью приведения в действие нагревателя для поддержания парогенератора в первом диапазоне температур, когда не определено перемещение устройства для обработки паром одежды датчиком перемещения, и гладящая поверхность расположена на ткани, и во втором диапазоне температур, когда определено перемещение устройства для обработки паром одежды датчиком перемещения, и гладящая поверхность расположена на ткани.

Преимущество использования датчика перемещения состоит в том, что передача тепла от парогенератора гладящей поверхности может автоматически регулироваться для компенсации разности тепловых потерь с гладящей поверхности ткани, когда гладящая поверхность перемещается по ткани, по сравнению с тем, когда гладящая поверхность расположена неподвижно на ткани.

Устройством для обработки паром одежды может быть паровой утюг, утюг с системой подачи холодной воды или отпариватель для одежды.

В соответствии с еще одним аспектом настоящего изобретения описан способ приведения в действие устройства для обработки паром одежды, имеющего парогенератор с нагревателем, гладящую поверхность и датчик перемещения, выполненный с возможностью определения рабочего состояния устройства для обработки паром одежды, причем способ включает в себя приведение в действие нагревателя для поддержания парогенератора в первом диапазоне температур, когда не определено перемещение устройства для обработки паром одежды датчиком перемещения, и гладящая поверхность расположена на ткани, и приведение в действие нагревателя для поддержания парогенератора во втором диапазоне температур, когда определено перемещение устройства для обработки паром одежды датчиком перемещения, и гладящая поверхность расположена на ткани.

Эти и другие аспекты настоящего изобретения будут понятны и объяснены со ссылкой на варианты осуществления, описанные ниже.

Краткое описание чертежей

Варианты осуществления настоящего изобретения будут описаны ниже только в качестве примера со ссылкой на сопроводительные чертежи, на которых

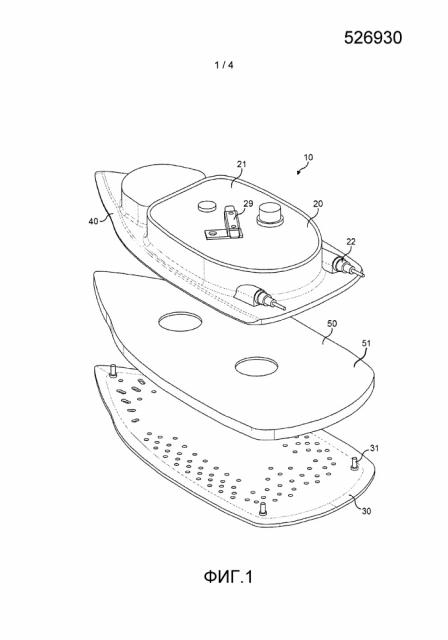

фиг.1 - перспективный вид с пространственным разделением элементов нагревательного узла парового утюга;

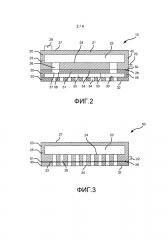

фиг.2 - схематичный вид в разрезе нагревательного узла, изображенного на фиг.1;

фиг.3 - схематичный вид в разрезе другого варианта осуществления нагревательного узла парового утюга;

фиг.4 - перспективный вид с пространственным разделением элементов другого варианта осуществления нагревательного узла парового утюга, имеющего паровой канал, образованный в нем; и

фиг.5 - график примера требуемого коэффициент теплопередачи в зависимости от рабочей температуры парогенератора для двух разных температур гладящей поверхности.

Подробное описание вариантов осуществления

Ссылаясь на фиг.1 и 2, изображен нагревательный узел 10 парового утюга. Такой паровой утюг обычно используется для подачи пара на ткань предмета одежды для удаления морщинок с ткани. Паровой утюг выполняет функцию устройства для обработки паром одежды. Хотя в вариантах осуществления, описанных ниже, устройством для обработки паром одежды является паровой утюг, следует понимать, что настоящее изобретение не ограничивается этим, и настоящее изобретение может относиться к другим типам устройств для обработки паром одежды, таким как ручной отпариватель для одежды или ему подобное. Кроме того, хотя варианты осуществления, описанные ниже, будут относиться к подаче пара на ткань предмета одежды, следует понимать, что такой паровой утюг может использоваться для удаления морщинок с других тканей.

Паровой утюг содержит кожух (не показан) и ручку (не показана). Ручка выполнена как одно целое с кожухом, и захватывается пользователем во время использования утюга, чтобы позволить пользователю маневрировать и располагать паровой утюг.

Нагревательный узел 10 размещен в кожухе (не показан). Нагревательный узел 10 содержит парогенератор 20 и гладящую пластину 30. Парогенератор 20 размещен на опорной пластине 40. Парогенератор 20 может быть выполнен как одно целое с опорной пластиной 40.

Парогенератор 20 содержит корпус 21 и нагреватель 22. Нагреватель 22 размещен в корпусе 21. Нагреватель 21 выполнен как одно целое с корпусом 21. Нагреватель 22 проходит в продольном направлении вдоль корпуса 21 (показан только конец, выходящий из корпуса на фиг.2 и 3). Корпус 21 выполнен из теплопроводящего материала, такого как литой алюминий. Корпус 21 нагревается, когда работает нагреватель 22. То есть, тепло проводится от нагревателя 22 для повышения температуры корпуса 21 парогенератора 20. Парогенератор 20 имеет парогенерирующую камеру 23. Парогенерирующая камера 23 образована в корпусе 21. Внутренняя поверхность 24 корпуса 21 образует поверхность нагрева парогенерирующей камеры 23.

Парогенерирующая камера 23 имеет впускное отверстие 25 для текучей среды и выпускное отверстие 26 для пара. Впускное отверстие 25 для текучей среды образует проходное отверстие для подачи воды в парогенерирующую камеру 23. Выпускное отверстие 26 для пара образует проходное отверстие для подачи пара из парогенерирующей камеры 23. Выпускное отверстие 26 для пара образовано при помощи одного или более проходных отверстий, проходящих через корпус 21 парогенератора 20.

Резервуар для вмещения воды (не показан) расположен в кожухе. Вода содержится в резервуаре для вмещения воды и подается во впускное отверстие 25 для текучей среды. Проходное отверстие для текучей среды (не показан) соединяет резервуар для вмещения воды с парогенерирующей камерой 23, так что вода из резервуара для вмещения воды может проходить в парогенерирующую камеру 23 через впускное отверстие 25 для текучей среды. Клапан (не показан), такой как игольчатый клапан, расположен в проходном отверстии для текучей среды для управления расходом воды из резервуара для вмещения воды в парогенерирующую камеру 23.

Парогенератор 20 имеет верхнюю сторону 27 и нижнюю сторону 28. Датчик 29 температуры сообщается с верхней стороной 27. Датчик 29 температуры установлен на верхней стороне 27 парогенератора 20. Датчик 29 температуры приводится в действие для определения температуры парогенератора 20. Датчик 29 температуры соединен с контроллером (не показан). Контроллер приводится в действие для определения температуры парогенератора 20 в соответствии с сигналом, принятым с датчика 29 температуры. Контроллер приводится в действие для управления работой нагревателя 22 для поддержания температуры парогенератора 20 в пределах заданного диапазона. То есть, когда паровой утюг приводится в действие, контроллер приводится в действие для включения и выключения нагревателя 22 в соответствии с определенной температурой для поддержания температуры парогенератора 20 в пределах заданного диапазона температуры. Датчиком 29 температуры и контроллером может быть термореле, которое приводится в действие для управления подачей питания от источника питания (не показан) на нагреватель 22.

Нижняя сторона 28 парогенератора 20 обращена к гладящей пластине 30. Выпускное отверстие 26 для пара парогенератора 20 образовано на нижней стороне 28.

Гладящая пластина 30 имеет нижнюю поверхность 32 и верхнюю поверхность 33. Нижняя поверхность 32 образует гладящую поверхность, на которой располагается ткань. Паровые отверстия 34 образованы в гладящей пластине 30. Паровые отверстия 34 проходят к гладящей поверхности 32 и образованы в ней. Паровые отверстия 34 распределены по гладящей поверхности 32. Края паровых отверстий 34 скошены для предотвращения зацепления ткани на краях, когда ткань расположена на гладящей поверхности. Подобным образом, края гладящей поверхности 32 гладящей пластины 30 скошены.

Верхняя поверхность 33 гладящей пластины 30 обращена к парогенератору 20. Верхняя поверхность 33 гладящей пластины 30 расположена на расстоянии от нижней стороны 28 парогенератора. Гладящая пластина 30 расположена на одной стороне кожуха (не показан) парового утюга. Ручка расположена на противоположной стороне кожуха по отношению к гладящей поверхности 32. Гладящая поверхность 32 гладящей пластины 30 открыта для расположения на ткани, подлежащей глажке. Гладящая поверхность 32 гладящей пластины 30 имеет покрытие (не показано) для уменьшения трения.

Нагревательный узел 10 дополнительно содержит промежуточную часть 50. Промежуточная часть 50 включает в себя промежуточную пластину 51. Следует понимать, что в данной конструкции гладящая пластина 30 также образует часть промежуточной части 50. Промежуточная пластина 51 выполняет функцию первого промежуточного слоя. Промежуточная пластина 51 вставлена между парогенератором 20 и гладящей пластиной 30 и, следовательно, между парогенератором 20 и гладящей поверхностью 32. Промежуточная часть 50 образована между нижней стороной 28 парогенератора 20 и гладящей поверхностью 32. Крепления, например, крепежные элементы 31, закрепляют гладящую пластину 30 на промежуточной пластине 51 и промежуточную пластину 51 на опорной пластине 40.

Ссылаясь на фиг.2, промежуточная пластина 51 имеет верхнюю поверхность 52 и нижнюю поверхность 53. Промежуточная пластина 51 выполнена из теплопроводящего материала, такого как метал, металлический сплав или теплопроводящий полимер. Верхняя и нижняя поверхности 52, 53 являются обычно плоскими и образуют между собой панельную часть 54.

Промежуточная часть 50 также имеет второй промежуточный слой. Вторым промежуточным слоем является воздушный зазор 55. Воздушный зазор 55 проходит параллельно промежуточной пластине 51.

Выступ 56 выступает от нижней поверхности 53 промежуточной пластины 51. Выступ 56 выполняет функцию распорного средства. Выступ 56 проходит от панельной части 54 промежуточной пластины 51. Выступ 56 проходит по периферии панельной части 54. Выступ 56 образует воздушный зазор, выполняющий функцию второго промежуточного слоя. Следовательно, воздушный зазор 55 образован под панельной частью 54 промежуточной пластины 51.

Гладящая пластина 30 выполняет функцию третьего промежуточного слоя промежуточной части 50. Промежуточная часть 50 выполнена с коэффициентом теплопередачи между парогенератором 20 и гладящей поверхностью 32, как будет описано ниже.

Следует понимать, что конструкция промежуточной части 50, описанной выше, содержит первый, второй и третий промежуточные слои, то есть, промежуточную пластину 51, воздушный зазор 55, образованный параллельно промежуточной пластине 51, и рядом с промежуточной пластиной 51, и гладящую пластину 30. Однако, следует понимать, что промежуточная часть 50 может быть выполнена из одного промежуточного слоя, двух промежуточных слоев или четырех или более промежуточных слоев. В данной конструкции верхняя поверхность 52 промежуточной пластины 51 установлена на нижней стороне парогенератора 20.

В данной конструкции промежуточная пластина 51 выполнена из элемента, состоящего из отдельных частей, термически соединенного с парогенератором 20 и гладящей пластиной 30. Однако, следует понимать, что предусмотрены альтернативные конструкции. Например, в другой конструкции промежуточная пластина 51 выполнена как одно целое с одним из парогенератора 20 и гладящей пластины 30 или обоими из парогенератора 20 и гладящей пластины 30, или исключена, так что промежуточная часть 50 выполнена как одно целое с парогенератором 20 и/или гладящей поверхностью 32. В одном варианте осуществления промежуточная часть 30 выполнена как одно целое с парогенератором. То есть, промежуточная часть и парогенератор образуют два участка одного и того же корпуса. Такая выполненная как одно целое промежуточная часть может быть образована за счет выемки в корпусе, которая также образует тот же парогенератор. В альтернативной конструкции сама гладящая пластина может образовывать промежуточную часть без дополнительных частей. В такой конструкции гладящая поверхность образована при помощи поверхности промежуточной части 50.

Паровой тракт 57 образован через промежуточную часть 50. Паровой тракт 57 содержит паровые отверстия 58, образованные через промежуточную пластину 51. Паровые отверстия 58 проходят между верхней и нижней поверхностями 52, 53 промежуточной пластины 51. В качестве альтернативы, может быть образовано одно паровое отверстие. В данной конструкции воздушный зазор 55 образует часть парового тракта 57, образованного через промежуточный слой 50. Паровой тракт 57 образует проход для пара, проходящего из парогенератора 20 к гладящей пластине 30. То есть, в данной конструкции паровые отверстия 58 совпадают с выпускными паровыми отверстиями в парогенераторе 20, и воздушный зазор 55 проходит над паровыми отверстиями 34 в гладящей пластине 30. Следовательно, пар может выходить из парогенерирующей камеры 23 в паровые отверстия 34, проходящие в гладящей поверхности 32 гладящей пластины 30.

Паровой утюг не имеет регулировку температуры, выбираемой пользователем. То есть, пользователь не может приводить в действие паровой утюг для регулировки температуры гладящей поверхности во время использования парового утюга. Известный паровой утюг содержит входное устройство, регулируемое пользователем, которое дает возможность пользователю регулировать температуру гладящей поверхности во время использования. Это позволяет пользователю устанавливать температуру гладящей поверхности в зависимости от ткани, подлежащей глажке, для предотвращения ткани, на которой расположена гладящая поверхность 32, от перегрева и причинения нежелательных последствий, таких как блеск или деформация ткани.

На основании эксперимента было установлено, что можно удалять морщинки с обычного ассортимента тканей, используемых для одежды, посредством использования высокого расхода пара и поддержания низкой температуры гладящей поверхности. Это способствует предотвращению перегрева гладящей поверхности 32. На основании экспериментов было установлено, что скорость передачи тепла с гладящей поверхности на ткань, является, по существу, одинаковой для большей части типов ткани, используемых для изготовления одежды.

На основании экспериментов было установлено, что температура гладящей поверхности 32 должна поддерживаться ниже 155ºC и предпочтительно ниже 145ºC, для предотвращения перегрева ткани и причинения нежелательных последствий, таких как блеск или деформация. Следовательно, это обеспечивает верхнее пороговое значение температуры для гладящей поверхности 32.

Было определено, что стабилизированная наименьшая скорость тепловых потерь с гладящей поверхности на ткань, используемую для одежды, возникает, когда температура гладящей пластины находится при верхнем пороговом значении температуры, и гладящая поверхность расположена в стационарном состоянии. То есть, гладящая поверхность парового утюга расположена на одном и том же участке ткани и удерживается неподвижно. Например, было установлено, что скорость тепловых потерь с гладящей поверхности на ткань предмета одежды для гладящей поверхности, имеющей площадь 200 см2, составляет 25 Вт, когда температура гладящей поверхности равна 145°C . Следовательно, в ходе эксперимента было установлено, что для ткани, используемой для одежды, стабилизированные наименьшие тепловые потери при пороговом значении температуры 145ºC составили 1250 Вт/м2. Это означает то, что скорость передачи тепла на гладящую поверхность 32 должна быть меньше или равна 1250 Вт/м2, когда температура гладящей поверхности составляет 145°C, и гладящая поверхность находится в стационарном состоянии, для предотвращения превышения температуры гладящей поверхности 32 большего порогового значения температуры.

На основании экспериментов было установлено, что температура гладящей поверхности должна поддерживаться выше 90°C и, предпочтительно, выше 100°C для предотвращения образования конденсата на разглаживаемой ткани. Следовательно, это обеспечивает нижнее пороговое значение температуры для гладящей поверхности.

Было определено, что стабилизированная наибольшая скорость тепловых потерь с гладящей поверхности на ткань, используемую для одежды, возникает, когда температура гладящей пластины находится при нижнем пороговом значении температуры, и гладящая поверхность расположена в подвижном состоянии на ткани. То есть, гладящая поверхность парового утюга расположена на участке ткани и перемещается по участку ткани, так что она не находится в контакте с одним и тем же участком ткани. Например, было установлено, что скорость тепловых потерь с гладящей поверхности на ткань предмета одежды для гладящей поверхности с площадью 200 см2 составляет 110 Вт, когда температура гладящей поверхности равна 100°C. Следовательно, было установлено на основании эксперимента, что для ткани, используемой для одежды, стабилизированные наибольшие тепловые потери при пороговом значении температуры 100ºC составляют 5500 Вт/м2. Это означает, что скорость передачи тепла на гладящую поверхность 32 должна быть больше или равна 5500 Вт/м2, когда температура гладящей поверхности составляет 100°C, и гладящая поверхность 32 находится в подвижном состоянии, для предотвращения падения температуры гладящей поверхности 32 ниже нижнего порогового значения температуры.

Также был