Огнестойкая кровельная система и мембранный композит

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к огнестойкой кровельной системе. Технический результат изобретения заключается в повышении сопротивляемости горению кровельного материала. Представлен кровельный блок, содержащий кровельный настил; термопластичную мембрану, покрывающую настил; и волокно, на которое нанесен вспененный графит. 2 н.и 11 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Варианты осуществления настоящего изобретения относятся к огнестойкой кровельной системе, включающей настил и термопластичный мембранный композит.

Уровень техники

Как известно в данной области, кровлю можно классифицировать по огнестойкости в соответствии со стандартами UL 790 или ASTM Ε 108. Кровля класса A имеет наибольшую огнестойкость. Кровля с неустановленным классом огнестойкости имеет наименьшую огнестойкость. Кровли класса B или класса C соответственно занимают промежуточное положение. Данная классификация по существу основана на оценке проникновения пламени в чердачное пространство через кровельное покрытие, распространения пламени по поверхности кровельного покрытия и подверженности кровельного покрытия смещению и образованию тлеющих углей.

Определенные негорючие кровельные настилы могут быть отнесены к классу A благодаря своей конструкции. Например, бетонный настил, как правило, относят к классу A. Другие кровли, например кровли, на которые нанесено алюминиевое покрытие, для получения класса A могут потребовать применения дополнительных материалов. Например, для отнесения к классу A под алюминиевое кровельное покрытие может быть помещен битумный подстилающий слой.

Когда кровельный настил представляет собой горючий настил, такой как деревянный настил, отнесение к классу A может оказаться чрезвычайно сложной задачей. Во многих случаях, для того чтобы горючий настил относился к классу A, необходимо использовать прочный и дорогостоящий подстилающий слой. Например, чтобы горючий настил относился к классу A, поверх него можно нанести гипсокартон на основе стекловолокна (например, DensDeck™). Альтернативно или в качестве дополнения, чтобы деревянный кровельный настил относился к классу A, может потребоваться использовать тяжелый подстилающий слой (например, листы кровельного или гофрированного картона весом 33 килограмма (72 фунта)).

Дополнительные сложности при отнесении к классу A могут быть связаны с типом кровельного покрытия, нанесенного поверх горючего настила. Если кровельное покрытие является металлическим (например, алюминиевым), для отнесения к классу A дополнительный строительный материал, такой как подстилающий слой, не должен быть обязательно прочным. С другой стороны, если кровельное покрытие представляет собой полимерную мембрану (например, термопластичный лист), возможность отнесения к классу A для горючего настила является непростой задачей.

Краткое описание чертежей

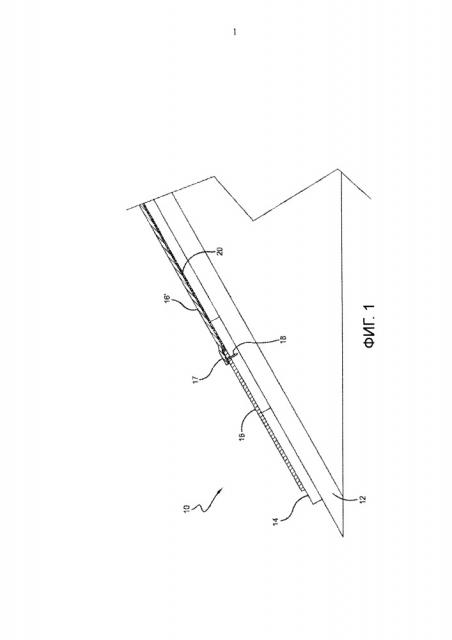

На фиг. 1 представлен вид в поперечном сечении кровельной системы в соответствии с вариантами осуществления настоящего изобретения.

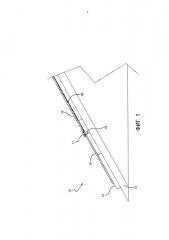

На фиг. 2 представлен вид в перспективе с пространственным разделением компонентов термопластичной мембраны с волокнистой арматурой в соответствии с вариантами осуществления настоящего изобретения.

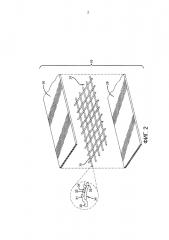

На фиг. 3 представлен вид в поперечном сечении термопластичной мембраны с волокнистой основой в соответствии с вариантами осуществления настоящего изобретения.

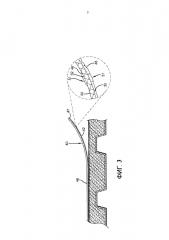

На фиг. 4 представлен вид в поперечном сечении термопластичной мембраны, включающей выступ кромки для перекрывающего соединения в соответствии с вариантами осуществления настоящего изобретения.

Раскрытие изобретения

В аспектах настоящего изобретения предложен кровельный блок, содержащий кровельный настил; термопластичную мембрану, покрывающую настил; и волокно, на которое нанесен вспененный графит.

В других аспектах предложен мембранный композит, содержащий термопластичную мембрану и волокно, на которое нанесен вспененный графит.

Осуществление изобретения

Варианты осуществления настоящего изобретения основаны, по меньшей мере частично, на изобретении кровельной системы с установленным классом огнестойкости (например, кровельная система класса A (в соответствии со стандартом UL 790 или ASTM Ε 108) с использованием термопластичной мембраны, нанесенной на деревянный настил под углом наклона 1/12), которая включает полимерный мембранный композит. Композит включает полимерную мембрану в комбинации с волокном, на которое нанесен вспененный графит. В одном или более вариантах осуществления композит включает термопластичную мембрану и волокнистую арматуру, на которую нанесен вспененный графит. В других вариантах осуществления композит включает термопластичную - мембрану и волокнистую основу, на которую нанесен вспененный графит. Предшествующий уровень техники позволял получить аналогичную классу A оценку с использованием относительно прочных и дорогостоящих дополнительных материалов (например, гипсокартона на основе стекловолокна), а преимуществом настоящего изобретения является то, что получить класс A можно просто за счет использования композита настоящего изобретения без какого-либо другого огнезащитного материала (например, без огнестойкого прокладочного листа или гипсокартона на основе стекловолокна). Более того, данные преимущества обеспечиваются в сочетании с защитой от атмосферных воздействий (т.е. водонепроницаемой мембраной) в одном композитном изделии. Помимо прочих преимуществ, применение композита настоящего изобретения упрощает установку и уменьшает связанные с ней затраты на рабочую силу.

Кровельная система

В одном или более вариантах осуществления кровельная система класса A настоящего изобретения может быть описана с ссылкой на фиг. 1. Система 10 включает горючий настил 12, необязательный изоляционный слой 14 и один или более термопластичных мембранных композитов 16 и 16', которые также могут называться листами 16 и 16' или панелями 16 и 16'. Каждая из соответствующих панелей может называться мембранным блоком, особенно при описании ее составляющих. Как указано выше и как более подробно описано ниже, мембранные блоки 16 и 16' включают волокно, на которое нанесен вспененный графит. Мембранные блоки 16 и 16' можно прикрепить к настилу 12 и/или изоляционному слою 14 с помощью известных методик. В одном или более вариантах осуществления мембранные блоки 16 и 16' механическим способом прикрепляются к настилу 12 с помощью множества механических крепежных элементов. Например, крепежный элемент 18 можно установить в области выступа 17 мембранных блоков 16 и 16', как показано на фиг. 1.

В других вариантах осуществления мембранный блок 16 можно прикрепить к настилу 12 и/или изоляционному слою 14 с помощью адгезива, который в некоторых вариантах осуществления прикрепляет по существу всю мембрану к настилу 12 и/или изоляционному слою 14, и таким образом обеспечивается система, которая может называться полностью проклеенной кровельной системой. Применение адгезива для прикрепления мембранных панелей к кровельному настилу и/или изоляционному слою может быть единственным способом крепления к кровельному настилу и/или изоляционному слою или использоваться в комбинации с другими способами крепления. В одном или более вариантах осуществления в результате применения адгезива формируется слой 20 адгезива. Как подробно описано ниже, слой 20 адгезива может быть распределен по волокнистой основе в виде отдельных вкраплений и/или приклеен к ней (не показано на фиг. 1). В других вариантах осуществления мембрана 16 может прикрепляться к настилу 12 и/или изоляционному слою 14 методом балластировки, известным в данной области.

Специалисту в данной области понятно, что помимо прикрепления панелей 16 и 16' к настилу 12 и/или изоляционному слою 14 отдельные панели можно спаять между собой для обеспечения водонепроницаемости мембраны по всему кровельному настилу. Как показано на фиг. 1, отдельные панели 16 и 16' спаяны между собой в области выступа 17, где первая панель 16' накладывается на вторую панель 16. Как описано выше, крепежные элементы (например, крепежный элемент 18) могут располагаться в области выступа 17, таким образом позволяя панели 16 покрывать крепежный элемент 18, а также все отверстия, сделанные крепежным элементом 18. Специалисту в данной области будет понятно, что область выступа 17 можно спаять с использованием различных методик. В одном или более вариантах осуществления шов может быть сформирован путем термической сварки соответствующих панелей друг с другом в области выступа 17. Этого можно достичь за счет термопластичности панелей. Методики термической сварки термопластичных мембран известны в данной области и описаны в документах US №№2007/0186505, 2004/0020585, 2002/0003026, 2011/0155321, 2007/0208139 и 2005/0183831. В других вариантах осуществления для формирования шва в области выступа 17 можно использовать ленточную накладку для шва или жидкий адгезив.

Мембранный блок

В одном или более вариантах осуществления термопластичный мембранный блок 16 включает армирующее волокно 24, как показано на фиг. 2. Более конкретно, мембрана 16 представляет собой ламинированный материал, включающий первый слой 26, второй слой 28 и армирующее волокно 24, которое заламинировано между первым слоем 26 и вторым слоем 28.

Термопластичные слои

Варианты осуществления настоящего изобретения не обязательно ограничиваются композицией, содержащей отдельные термопластичные слои термопластичной мембраны (например, слои 26 и 28). В одном или более вариантах осуществления термопластичные слои могут включать термопластичные полиолефины, поливинилхлорид, этиленвинилацетатные полимеры, этиленалкилакрилатные полимеры и т.п. и их смеси.

В одном или более вариантах осуществления термопластичные полиолефиновые полимеры могут включать олефиновый реакционный сополимер, который также может называться полученным в реакторе сополимером. Реакционные сополимеры по существу известны в данной области и могут включать смеси олефиновых полимеров, получаемых в результате полимеризации этилена и α-олефинов (например, пропилена) с использованием различных каталитических систем. В одном или более вариантах осуществления данные смеси получают путем последовательной полимеризации в реакторе. Реакционные сополимеры, подходящие для использования в одном или более вариантах осуществления, включают сополимеры, описанные в патентном документе US №6,451,897. Реакционные сополимеры, которые также называются смолами ТПО, доступны в продаже под торговой маркой HIFAX™ (Lyondellbasel). Считается, что данные материалы включают полученные в реакторе смеси этилен-пропиленового каучука и полипропилена или полипропиленовых сополимеров. В одном или более вариантах осуществления полученные в реакторе сополимеры могут физически смешиваться с другими полиолефинами. Например, полученные в реакторе сополимеры могут смешиваться с линейным полиэтиленом низкой плотности.

В других вариантах осуществления термопластичные полиолефиновые полимеры могут включать один или более полиолефинов, таких как, без ограничений, термопластичные полимеры на основе пропилена, пластомеры и/или термопластичные полимеры на основе этилена. В одном или более вариантах осуществления термопластичный полимер может включать смесь олефиновых полимеров. Подходящие смеси включают смеси, описанные в патентном документе PCT/US06/033522. Например, конкретная смесь может включать (i) пластомер, (ii) полиэтилен низкой плотности и (iii) полимер на основе пропилена.

В одном или более вариантах осуществления полимеры на основе пропилена могут включать полипропиленовый гомополимер или сополимеры пропилена и сомономера, где сополимер включает большинство (в молярном отношении) мономерных звеньев, полученных от пропилена. В одном или более вариантах осуществления сополимеры на основе пропилена могут включать от приблизительно 2 до приблизительно 6 мольных процентов, а в других вариантах осуществления - от приблизительно 3 до приблизительно 5 мольных процентов мономерных звеньев, полученных от сомономера, при этом остальные, включая мономерные звенья, получены от пропилена. В одном или более вариантах осуществления сомономер включает по меньшей мере один из этилена и α-олефина. α-олефины могут включать бутен-1, пентен-1, гексен-1, октен-1 или 4-метилпентен-1. В одном или более вариантах осуществления сополимеры пропилена и сомономера могут включать статистические сополимеры. Статистические сополимеры могут включать такие сополимеры на основе пропилена, в которых сомономер случайным образом распределен по основной цепи полимера.

Полимеры на основе пропилена, используемые в одном или более вариантах осуществления настоящего изобретения, могут характеризоваться показателем текучести расплава от приблизительно 0,5 до приблизительно 15 дг/мин, в других вариантах осуществления - от приблизительно 0,7 до приблизительно 12 дг/мин, в других вариантах осуществления - от приблизительно 1 до приблизительно 10 дг/мин, а в других вариантах осуществления - от приблизительно 1,5 до приблизительно 3 дг/мин, в соответствии со стандартом ASTM D-1238 при 230°C и нагрузке 21,2 H (2,16 кг). В данных или других вариантах осуществления полимеры на основе пропилена могут иметь средневзвешенную молекулярную массу (Mw) от приблизительно 1×105 до приблизительно 5×105 г/моль, в других вариантах осуществления - от приблизительно 2×105 до приблизительно 4×105 г/моль, а в других вариантах осуществления - от приблизительно 3×105 до приблизительно 4×105 г/моль, при измерении методом ГПХ с полистирольными стандартами. Распределение молекулярной массы данных сополимеров на основе пропилена может составлять от приблизительно 2,5 до приблизительно 4, в других вариантах осуществления - от приблизительно 2,7 до приблизительно 3,5, а в других вариантах осуществления - от приблизительно 2,8 до приблизительно 3,2.

В одном или более вариантах осуществления полимеры на основе пропилена могут характеризоваться температурой плавления (Tm), которая составляет от приблизительно 165°C до приблизительно 130°C, в других вариантах осуществления - от приблизительно 160°C до приблизительно 140°C, а в других вариантах осуществления - от приблизительно 155°C до приблизительно 140°C. В одном или более вариантах осуществления, в частности, если полимер на основе пропилена представляет собой сополимер пропилена и сомономера, температура плавления может быть ниже 160°C, в других вариантах осуществления - ниже 155°C, в других вариантах осуществления - ниже 150°C, а в других вариантах осуществления - ниже 145°C. В одном или более вариантах осуществления их температура кристаллизации (ТС) может составлять по меньшей мере приблизительно 90°C, в других вариантах осуществления - по меньшей мере приблизительно 95°C, а в других вариантах осуществления - по меньшей мере 100°C, причем в одном варианте осуществления температура находится в диапазоне от 105°C до 115°C.

Кроме того, данные полимеры на основе пропилена могут характеризоваться теплотой плавления по меньшей мере 25 Дж/г, в других вариантах осуществления - более 50 Дж/г, в других вариантах осуществления - более 100 Дж/г, а других вариантах осуществления - более 140 Дж/г.

В одном или более вариантах осуществления полимеры на основе пропилена могут характеризоваться модулем упругости при изгибе, который также можно определять как 1% от секущего модуля упругости, более 827 МПа (120000 фунтов/кв. дюйм), в других вариантах осуществления - более 862 МПа (125000 фунтов/кв. дюйм), в других вариантах осуществления - более 896 МПа (130000 фунтов/кв. дюйм), в других вариантах осуществления - более 917 МПа (133000 фунтов/кв. дюйм), в других вариантах осуществления - более 931 МПа (135000 фунтов/кв. дюйм), а в других вариантах осуществления - более 945 МПа (137000 фунтов/кв. дюйм), при измерении в соответствии со стандартом ASTM D-790.

Подходящие полимеры на основе пропилена включают доступные в продаже полимеры. Например, полимеры на основе пропилена можно приобрести под торговой маркой PP7620Z™ (Fina), PP33BF01™ (Equistar) или под торговой маркой TR3020™ (Sunoco).

В одном или более вариантах осуществления пластомеры включают сополимеры этилена и α-олефина. Пластомер, используемый в одном или более вариантах осуществления настоящего изобретения, включает пластомеры, описанные в патентных документах US №№6,207,754, 6,506,842, 5,226,392 и 5,747,592. Данный сополимер может включать от приблизительно 1,0 до приблизительно 15 мольных процентов, в других вариантах осуществления - от приблизительно 2 до приблизительно 12, в других вариантах осуществления - от приблизительно 3 до приблизительно 9 мольных процентов, а в других вариантах осуществления - от приблизительно 3,5 до приблизительно 8 мольных процентов мономерных звеньев, полученных от α-олефинов, причем остальная доля приходится на мономерные звенья, полученные от этилена, α-олефин, используемый для получения пластомера одного или более вариантов осуществления настоящего изобретения, может включать бутен-1, пентен-1, гексен-1, октен-1 или 4-метил пентен-1.

В одном или более вариантах осуществления пластомеры могут характеризоваться плотностью от приблизительно 0,865 г/куб. см до приблизительно 0,900 г/куб. см, в других вариантах осуществления - от приблизительно 0,870 г/куб. см до приблизительно 0,890 г/куб. см, а в других вариантах осуществления - от приблизительно 0,875 г/куб. см до приблизительно 0,880 г/куб. см, в соответствии со стандартом ASTM D-792. В данных или других вариантах осуществления плотность пластомеров может быть менее 0,900 г/куб. см, в других вариантах осуществления - менее 0,890 г/куб. см, в других вариантах осуществления - менее 0,880 г/куб. см, а в других вариантах осуществления - менее 0,875 г/куб. см.

В одном или более вариантах осуществления пластомер может характеризоваться средневзвешенной молекулярной массой от приблизительно 7×104 до 13×104 г/моль, в других вариантах осуществления - от приблизительно 8×104 до приблизительно 12×104 г/моль, а в других вариантах осуществления - от приблизительно 9×104 до приблизительно 11× 104 г/моль, при измерении методом ГПХ с полистирольными стандартами. В данных или других вариантах осуществления пластомер может характеризоваться средневзвешенной молекулярной массой более 5×104, в других вариантах осуществления - более 6×104 г/моль, в других вариантах осуществления - более 7×104 г/моль, а в других вариантах осуществления - более 9×104 г/моль. В данных или других вариантах осуществления пластомер может характеризоваться распределением молекулярной массы (Mw/Mn) в диапазоне от приблизительно 1,5 до 2,8, в других вариантах осуществления - от 1,7 до 2,4, а в других вариантах осуществления - от 2 до 2,3.

В данных или других вариантах осуществления пластомер может характеризоваться индексом расплава от приблизительно 0,1 до приблизительно 8, в других вариантах осуществления - от приблизительно 0,3 до приблизительно 7, а в других вариантах осуществления - от приблизительно 0,5 до приблизительно 5, в соответствии со стандартом ASTM D-1238 при 190°C и нагрузке 21,2 Η (2,16 кг).

Однородность распределения сомономера в пластомере одного или более вариантов осуществления, выраженная в виде индекса ширины распределения сомономера (CDBI), дает значения CDBI более 60, в других вариантах осуществления - более 80, а в других вариантах осуществления - более 90.

В одном или более вариантах осуществления пластомер может характеризоваться кривой температуры плавления DSC, которая показывает единичный пик температуры плавления, наблюдаемый в области от 50 до 110°C.

Пластомер одного или более вариантов осуществления настоящего изобретения можно получить с применением координационного катализатора с единственным центром полимеризации, включая металлоценовые катализаторы, которые традиционно известны в данной области.

Подходящие пластомеры включают доступные в продаже пластомеры. Например, пластомер можно приобрести под торговой маркой ЕХХАСТ™ 8201 (ExxonMobil) или под торговой маркой ENGAGE™ 8180 (Dow DuPont). В одном или более вариантах осуществления полиэтилен низкой плотности включает сополимер этилена и α-олефина. В одном или более вариантах осуществления полиэтилен низкой плотности включает линейный полиэтилен низкой плотности. Линейный полиэтилен низкой плотности, используемый в одном или более вариантах осуществления настоящего изобретения, может быть аналогичен полиэтилену, описанному в патентном документе US №5,266,392, который включен в настоящий документ путем ссылки. Данный сополимер может включать от приблизительно 2,5 до приблизительно 13 мольных процентов, а в других вариантах осуществления - от приблизительно 3,5 до приблизительно 10 мольных процентов мономерных звеньев, полученных от α-олефинов, причем остальная доля приходится на мономерные звенья, полученные от этилена, α-олефин, включенный в линейный полиэтилен низкой плотности одного или более вариантов осуществления настоящего изобретения, может включать бутен-1, пентен-1, гексен-1, октен-1 или 4-метилпентен-1. В одном или более вариантах осуществления линейный полиэтилен низкой плотности не содержит или по существу не содержит мономерные звенья пропилена (т.е. звенья, полученные от пропилена). Термин «по существу не содержит» означает такое или меньшее количество мономерных звеньев пропилена, которое в ином случае (при его наличии) оказывало бы заметное воздействие на сополимер или композиции настоящего изобретения.

Линейный полиэтилен низкой плотности одного или более вариантов осуществления настоящего изобретения может характеризоваться плотностью от приблизительно 0,885 г/куб. см до приблизительно 0,930 г/куб. см, в других вариантах осуществления - от приблизительно 0,900 г/куб. см до приблизительно 0,920 г/куб. см, а в других вариантах осуществления - от приблизительно 0,900 г/куб. см до приблизительно 0,910 г/куб. см, в соответствии со стандартом ASTM D-792.

В одном или более вариантах осуществления линейный полиэтилен низкой плотности может характеризоваться средневзвешенной молекулярной массой от приблизительно 1×105 до приблизительно 5×105 г/моль, в других вариантах осуществления - от приблизительно 2×105 до приблизительно 10×105 г/моль, в других вариантах осуществления - от приблизительно 5×105 до приблизительно 8×105 г/моль, а в других вариантах осуществления - от приблизительно 6×105 до приблизительно 7×105 г/моль, при измерении методом ГПХ с полистирольными стандартами. В данных или других вариантах осуществления линейный полиэтилен низкой плотности может характеризоваться распределением молекулярной массы (Mw/Mn) от приблизительно 2,5 до приблизительно 25, в других вариантах осуществления - от приблизительно 3 до приблизительно 20, а в других вариантах осуществления - от приблизительно 3,5 до приблизительно 10. В данных или других вариантах осуществления линейный полиэтилен низкой плотности может характеризоваться показателем текучести расплава от приблизительно 0,2 до приблизительно 10 дг/мин, в других вариантах осуществления - от приблизительно 0,4 до приблизительно 5 дг/мин, а в других вариантах осуществления - от приблизительно 0,6 до приблизительно 2 дг/мин, в соответствии со стандартом ASTM D-1238 при 230°C и нагрузке 21,2 H (2,16 кг).

Линейный полиэтилен низкой плотности, используемый в одном или более вариантах осуществления настоящего изобретения, можно получить с использованием стандартной каталитической системы Циглера-Натта.

Подходящий линейный полиэтилен низкой плотности включает доступные в продаже полиэтилены. Например, линейный полиэтилен низкой плотности можно приобрести под торговой маркой Dowlex™ 2267G (Dow) или под торговой маркой DFDΑΙ 010 ΝΤ7 (Dow) или под торговой маркой GA502023 (Lyondell).

В одном или более вариантах осуществления подходящие термопластичные вулканизаты включают доступные под торговой маркой UniPrene (Teknor Apex)® и Santoprene (ExxonMobil) ®.

Подходящие этиленалкилакрилаты включают доступные под торговой маркой ELVALOY® (DuPont).

В одном или более вариантах осуществления блок-сополимеры, которые могут применяться, включают бутадиен-стирольные блок-сополимеры, такие как, без ограничений, стирол-бутадиен-стирольные блок-сополимеры. Данные блок-сополимеры можно смешивать с полиолефинами, такими как полипропилен, с формированием термопластичных композиций, которые подходят для практического применения в рамках настоящего изобретения.

В одном или более вариантах осуществления термопластичные полиолефины могут включать эластомеры на основе пропилена, такие как доступные под торговыми марками VISTAMAXX (Exxonmobil) и VERSIFY (Dow Chemical).

В одном или более вариантах осуществления термопластичный полимер или полимеры, формирующие термопластичную матрицу, в которой распределен вспененный графит, имеют температуру плавления ниже 200°C, в других вариантах осуществления - ниже 180°C, в других вариантах осуществления - ниже 160°C, а в других вариантах осуществления - ниже 150°C.

В одном или более вариантах осуществления слои 26 и 28 могут характеризоваться толщиной от приблизительно 0,38 до приблизительно 2 мм (от приблизительно 15 до приблизительно 70 мил), в других вариантах осуществления - от приблизительно 0,5 до приблизительно 2 мм (от приблизительно 20 до приблизительно 60 мил), а в других вариантах осуществления - от приблизительно 0,8 до приблизительно 1 мм (от приблизительно 30 до приблизительно 50 мил).

В одном или более вариантах осуществления слои 26 и/или 28 могут быть однородными, т.е. представлять собой моноэкструдированные листы или слои термопластичного материала. В других вариантах осуществления слои 26 и 28 могут включать два или более коэкструдированных слоя. Данные отдельные коэкструдированные слои любого заданного слоя ламинированного материала (например, слоя 26 и/или 28) могут отличаться от других коэкструдированных слоев в пределах любого соответствующего слоя ламинированного материала. Многослойные коэкструдированные термопластичные кровельные мембраны известны в данной области, как описано в патентных документах US №№7,749,924, 7,632,763, 5,314,556, 2012/0244340, 2009/0181216, 2009/0137168, 2007/0194482 и 2007/0193167. Армирующее волокно/сетка

Как было описано выше, мембраны 16 и 16' могут включать армирующее волокно 24. В одном или более вариантах осуществления армирующее волокно 24 включает волокнистую подложку, на поверхность которой нанесены частицы вспененного графита. Например, как показано на Фиг. 2, волокно 24 включает волокнистую подложку 30 и вспененный графит 32, нанесенный на поверхность подложки 30. В одном или более вариантах осуществления вспененный графит 32 может быть распределен в пределах полимерной матрицы 34 (также может называться связующим веществом 34), нанесенной на волокнистую подложку 30. В связи с этим можно дать ссылку на покрытие 31 из вспененного графита, нанесенное на волокнистую подложку 30. Как показано на фиг. 2, покрытие 31 может формировать слой или неполный слой на волокнах или нитях подложки 30. В других вариантах осуществления покрытие 31 формирует слой или неполный слой по всей поверхности подложки 30.

В одном или более вариантах осуществления волокнистая подложка 24 включает тканое, вязаное или нетканое волокно. В конкретных вариантах осуществления волокнистая подложка 24 может представлять собой тип ткани, по существу известный в данной области как материал для получения кровельных мембран. Подходящие волокнистые подложки включают основовязаные, уточные ткани, такие как известные в данной области и описанные, например, в патентных документах US №№4,491,617, 4,539,254, 4,615,934 и 4,780,350.

Вспененный графит

В одном или более вариантах осуществления вспененный графит, который также может называться вспененным чешуйчатым графитом, вспучивающимся чешуйчатым графитом или вспененными хлопьями, включает интеркалированный графит, в котором интеркалирующий материал включен между слоями кристаллов или частиц. Примеры интеркалирующих материалов включают галогены, щелочные металлы, сульфаты, нитраты, различные органические кислоты, хлориды алюминия, хлориды железа, галогениды других металлов, сульфиды мышьяка и сульфиды таллия. В некоторых вариантах осуществления настоящего изобретения вспененный графит включает негалогензамещенные интеркалирующие материалы. В некоторых вариантах осуществления вспененный графит включает сульфатные интеркалаты, также называемые бисульфатом графита. Как известно в данной области, бисульфатная интеркаляция осуществляется путем обработки высококристаллического природного чешуйчатого графита смесью серной кислоты и других окисляющих агентов, которые выступают в роли катализатора сульфатной интеркаляции.

Доступные в продаже примеры вспененного графита включают вспененный графит типа HPMS (HP Materials Solutions, Inc., г. Вудленд-Хиллз, штат Калифорния) и вспененный графит типа 1721 (Asbury Carbons, г. Асбери, штат Нью-Джерси). Другие доступные в продаже марки, которые рассматриваются как подходящие для настоящего изобретения, включают 1722, 3393, 3577, 3626 и 1722НТ (Asbury Carbons, г. Асбери, штат Нью-Джерси).

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий средний или усредненный размер в диапазоне от приблизительно 30 мкм до приблизительно 1,5 мм, в других вариантах осуществления - от приблизительно 50 мкм до приблизительно 1,0 мм, а в других вариантах осуществления - от приблизительно 180 до приблизительно 850 мкм. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий средний или усредненный размер по меньшей мере 30 мкм, в других вариантах осуществления - по меньшей мере 44 мкм, в других вариантах осуществления - по меньшей мере 180 мкм, а в других вариантах осуществления - по меньшей мере 300 мкм. В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий средний или усредненный размер не более 1,5 мм, в других вариантах осуществления - не более 1,0 мм, в других вариантах осуществления - не более 850 мкм, в других вариантах осуществления - не более 600 мкм, в других вариантах осуществления - не более 500 мкм, а в других вариантах осуществления - не более 400 мкм. Подходящий вспененный графит включает графит типа 1721 (Asbury Carbons), который имеет номинальный размер более 300 мкм.

В одном или более вариантах осуществления настоящего изобретения вспененный графит может характеризоваться как имеющий номинальный размер частиц 20×50 (номер сита по стандарту США). Сито 20 по стандарту США имеет отверстие, эквивалентное 0,841 мм, а сито 50 по стандарту США имеет отверстие, эквивалентное 0,297 мм. Следовательно, номинальный размер частиц 20×50 указывает на то, что частицы графита имеют размер по меньшей мере 0,297 мм и не более 0,841 мм.

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий содержание углерода в диапазоне от приблизительно 75% до приблизительно 99%. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий содержание углерода по меньшей мере 80%, в других вариантах осуществления - по меньшей мере 85%, в других вариантах осуществления - по меньшей мере 90%, в других вариантах осуществления - по меньшей мере 95%, в других вариантах осуществления - по меньшей мере 98%, а в других вариантах осуществления - по меньшей мере 99% углерода.

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий содержание серы в диапазоне от приблизительно 0% до приблизительно 8%, в других вариантах осуществления - от приблизительно 2,6% до приблизительно 5,0%, а в других вариантах осуществления - от приблизительно 3,0% до приблизительно 3,5%. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий содержание серы по меньшей мере 0%, в других вариантах осуществления - по меньшей мере 2,6%, в других вариантах осуществления - по меньшей мере 2,9%, в других вариантах осуществления - по меньшей мере 3,2%, а в других вариантах осуществления - 3,5%. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий содержание серы не более 8%, в других вариантах осуществления - не более 5%, в других вариантах осуществления - не более 3,5%.

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий коэффициент расширения (куб. см/г) в диапазоне от приблизительно 10:1 до приблизительно 500:1, в других вариантах осуществления - от по меньшей мере 20:1 до приблизительно 450:1, в других вариантах осуществления - от по меньшей мере 30: 1 до приблизительно 400:1, в других вариантах осуществления - от приблизительно 50:1 до приблизительно 350:1. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий коэффициент расширения (куб. см/г) по меньшей мере 10:1, в других вариантах осуществления - по меньшей мере 20:1, в других вариантах осуществления - по меньшей мере 30:1, в других вариантах осуществления - по меньшей мере 40:1, в других вариантах осуществления - по меньшей мере 50:1, в других вариантах осуществления - по меньшей мере 60:1, в других вариантах осуществления - по меньшей мере 90:1, в других вариантах осуществления - по меньшей мере 160:1, в других вариантах осуществления - по меньшей мере 210:1, в других вариантах осуществления - по меньшей мере 220:1, в других вариантах осуществления - по меньшей мере 230:1, в других вариантах осуществления - по меньшей мере 270:1, в других вариантах осуществления - по меньшей мере 290:1, а в других вариантах осуществления - по меньшей мере 300:1. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий коэффициент расширения (куб. см/г) не более 350:1, а в других вариантах осуществления - не более 300:1.

В одном или более вариантах осуществления вспененный графит, поскольку он присутствует с термопластичным компонентом термопластичной мембраны настоящего изобретения, может быть частично вспененным. Однако в одном или более вариантах осуществления вспененный графит не вспенен до неблагоприятной степени, что включает такую или большую величину расширения, которая неблагоприятно сказывается на способности формировать листовой продукт и/или способности графита выступать в роли замедлителя горения при желательных уровнях, включающих такие уровни, которые позволяют надлежащим образом сформировать лист. В одном или более вариантах осуществления вспененный графит вспенен не более чем на 60%, в других вариантах осуществления - не более чем на 50%, в других вариантах осуществления - не более чем на 40%, в других вариантах осуществления - не более чем на 30%, в других вариантах осуществления - не более чем на 20%, а в других вариантах осуществления - не более чем на 10% от его первоначального размера в невспененном состоянии.

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий pH в диапазоне от приблизительно 1 до приблизительно 12, в других вариантах осуществления - от приблизительно 1 до приблизительно 6, а в других вариантах осуществления - от приблизительно 5 до приблизительно 10. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий pH в диапазоне от приблизительно 4 до приблизительно 7. В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий pH по меньшей мере 1, в других вариантах осуществления - по меньшей мере 4, а в других вариантах осуществления - по меньшей мере 5. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий pH не более 10, в других вариантах осуществления - не более 7, а в других вариантах осуществления - не более 6.

В одном или более вариантах осуществления вспененный графит может характеризоваться температурой начала вспенивания в диапазоне от приблизительно 100°C до приблизительно 250°C, в других вариантах осуществления - от приблизительно 160°C до приблизительно 225°C, а в других вариантах осуществления - от приблизительно 180°C до приблизительно 200°C. В одном или более вариантах осуществления вспененный графит может характеризоваться температурой начала вспенивания по меньшей мере 100°C, в других вариантах осуществления - по меньшей мере 130°C, в других вариантах осуществления - по меньшей мере 160°C, а в других вариантах осуществления - по меньшей мере 180°C. В одном или более вариантах осуществления вспененный графит может характеризоваться температурой начала вспенивания не более 250°C, в других вариантах осуществления - не более 225°C, а в других вариантах осуществления - не более 200°C. Температуру начала вспенивания также может взаимозаменяемо называться температурой вспенивания; и она также может называться температурой, при которой начинается вспенивание графита.

Дополнительные замедлители горения

В одном или более вариантах осуществления вспененный графит может распределяться по волокнистой подложке вместе с дополнительным замедлителем горения. Так